粉体热压法制备As2Se3硫系玻璃研究

2022-12-27杨安平田康振刘自军杨志勇

马 成,杨安平,李 雷,陈 倩,田康振,刘自军,沈 祥,杨志勇,

(1.江苏师范大学物理与电子工程学院,江苏省先进激光材料与器件重点实验室,徐州 221116; 2.杭州光学精密机械研究所,杭州 311421;3.宁波大学高等技术研究院,红外材料及器件实验室,宁波 315211)

0 引 言

近年来,随着低成本非制冷红外探测器技术的发展,红外热成像产品已被广泛应用于民用领域,如电力电工、冶金石化、生物医疗、消防救援、轨道交通、安防夜视等[1-4]。特别是2019年新型冠状病毒肺炎的大流行,对于工作波段在8~12 μm的红外热像仪和非接触式温度计的需求呈现出爆发性增长。在红外热像仪中,红外透镜是其光学系统的关键元件,透镜材料主要采用价格昂贵的锗、硒化锌等晶体[5-6],而这类透镜须采用单点金刚石车削工艺进行非球面形状的加工,导致热成像产品的价格整体偏高,限制了其应用范围。

与现有晶体材料相比,透光范围覆盖8~12 μm的硫系玻璃具有成本低、温度折射率系数低、折射率连续可调等优点,是一种备受关注的新型红外透镜材料[7-10]。由于玻璃材料具有优异的流变性能,采用精密模压工艺即可生产出复杂形状的透镜(如非球面衍射透镜),在无需模具维修的情况下可以进行数千次模压,显著降低红外透镜的生产成本并实现高产量[11]。目前,基于As-Se、Ge-As-Se、Ge-Sb-Se等硫系玻璃生产的低成本红外透镜已成为温度自适应红外热成像产品中必备的光学元件。

目前,硫系玻璃的生产均采用真空熔融淬冷法,即首先将原料密封在真空石英安瓿内,然后进行高温熔制,淬冷和退火。由于原料需要在石英安瓿内熔融化合,硫系玻璃口径和单次产能均受限于石英管的尺寸,且单次生产周期长;此外,透镜加工过程中玻璃的切割、研磨、抛光等环节会损耗大量材料,使得最终材料的利用率只有30%左右;冷加工还会产生额外的废料排放,造成环境污染。针对上述问题,研究人员[12-14]提出了一种基于粉体热压技术的高效低成本硫系玻璃镜片生产方法。首先,通过机械球磨法制备硫系玻璃粉体;然后,对粉体进行真空热压制备预成型玻璃毛坯;最后,采用精密模压技术制备镜片。该方法不涉及玻璃的切割和研磨,有望使材料的利用率大幅提高至80%以上,从而显著降低硫系玻璃镜片的生产成本。

作为前期工艺探索,本研究尝试将As2Se3硫系玻璃透镜生产过程中产生的块体废料(主要来自玻璃的切割)进行回收利用,首先将As2Se3块体废料球磨成粉体,然后对粉体进行真空热压制备成高光学质量的As2Se3玻璃片。重点研究了粉体粒度、热压参数对制备的As2Se3玻璃光学性能的影响,对比了粉体热压法和熔融淬冷法制备的玻璃的性能,评估了通过粉体热压途径制备红外硫系玻璃的可行性。

1 实 验

1.1 材料制备

粉体热压法制备As2Se3玻璃分为两个步骤:(1)As2Se3玻璃粉体的制备。首先,将As2Se3玻璃废料放入无水乙醇中超声清洗并烘干;然后,在充满氮气的手套箱中用不锈钢模具粉碎玻璃并过50目筛(筛孔直径为355 μm),获得初始玻璃颗粒;之后,将质量为400 g的初始玻璃颗粒装入气氛保护搅拌式球磨机(青岛思创,SC-L)的球磨罐内,同时装入4 kg直径为5 mm的碳化钨研磨球;接着,向球磨罐内通入高纯氮气30 min,使罐内的空气排出;最后,以450 r/min的转速研磨初始玻璃颗粒10~60 min,获得不同球磨时间的As2Se3玻璃粉体。为了防止球磨罐内温度过高导致玻璃粉体粘连,采用水冷系统控制球磨罐内温度为5 ℃左右。(2)As2Se3玻璃的制备。取2 g左右As2Se3玻璃粉体放入内径为12.5 mm的石墨模具中;然后将模具放入真空热压机中并抽真空至模具内压强低于10-2Pa;之后将装有玻璃粉体的模具加热至240~260 ℃,在压力为40 MPa条件下保压5~15 min;最后卸载压力,使模具随炉冷却至室温,即获得所需As2Se3玻璃片。

为了评估粉体热压法制备的As2Se3玻璃性能,将其与传统熔融淬冷法制备的As2Se3玻璃进行对比。熔融淬冷法制备As2Se3玻璃步骤如下:将纯度为99.999 9%的单质原料砷和硒按照化学计量比在手套箱中称量,放入预先清洗干净的石英管中;然后将石英管真空封接,放入摇摆炉中;之后将摇摆炉升温至800 ℃,使石英管中的原料在此温度下熔制12 h;然后将炉温降至600 ℃,取出盛有玻璃熔体的石英管放入水中淬冷;最后将形成的玻璃在180 ℃退火3 h,可得到As2Se3玻璃棒;将玻璃棒切割、研磨和抛光后可获得所需As2Se3玻璃片。

1.2 性能表征

As2Se3玻璃粉体的形貌以及块体玻璃的断面形貌均采用日本电子JSM-6510扫描电子显微镜(SEM)进行观察。玻璃粉体的平均颗粒尺寸采用美国布鲁克海文NanoBrook Omni激光粒度分析仪进行测量。玻璃粉体的玻璃化转变温度采用美国TA公司Q2000差示扫描量热仪进行测量,升温速率为10 ℃/min,测量误差为±1 ℃。玻璃的密度采用阿基米德排水法进行测量,测量误差为±0.005 g/cm3。玻璃在3.5~20 μm波段的透射光谱采用德国布鲁克Tensor 27傅里叶变换红外光谱仪进行测量。玻璃的拉曼光谱采用自制拉曼光谱仪进行测量,激发光源为785 nm半导体激光器,线宽小于0.005 cm-1。玻璃在不同波长的折射率采用美国J.A.Woollam公司的红外可变角椭偏仪(IR-VASE)进行测量,测量误差为±0.001,文献[15-16]详细地介绍了其测试原理和过程。

2 结果与讨论

硫系玻璃粉体的颗粒尺寸和非晶状态会显著影响真空热压玻璃的光学性能[17]。表1列出了As2Se3玻璃在不同球磨时间下的平均颗粒尺寸和相应粉体的玻璃化转变温度(Tg)。可以看出:随着球磨时间的延长,粉体平均颗粒尺寸从10 min的9.7 μm减小至60 min的0.8 μm;玻璃粉体的Tg无明显变化,均与As2Se3块体玻璃的Tg(182 ℃)一致,表明As2Se3玻璃在球磨后仍保持原有的非晶状态。图1给出了不同球磨时间下获得的As2Se3玻璃粉体的SEM照片。从图中可知,随着球磨时间从10 min增加到60 min,As2Se3玻璃粉体中的大颗粒数量逐渐减少,颗粒的分布趋于更加均匀,粉体颗粒尺寸与表1所列平均尺寸基本一致。

表1 不同球磨时间下获得的As2Se3玻璃粉体的平均颗粒尺寸和玻璃化转变温度(Tg)

图1 不同球磨时间下获得的As2Se3玻璃粉体的SEM照片

为了考察粉体颗粒尺寸对粉体热压As2Se3玻璃光学性能的影响,利用不同球磨时间下获得的As2Se3玻璃粉体,在相同真空热压条件(40 MPa、240 ℃、5 min)下制备了一系列As2Se3玻璃片,并测试了其在3.5~20 μm波段的透射光谱,如图2所示。可以看出:使用球磨时间为10 min的玻璃粉体(平均颗粒尺寸为9.7 μm)进行真空热压制备的玻璃具有最优的光学性能,2 mm厚度的玻璃在10 μm波长的透过率约为53%(理论透过率为63.7%);随着球磨时间的增加(或颗粒尺寸的减小),玻璃的透过率逐渐下降,原因可能是在热压过程中,较小尺寸的颗粒易使玻璃中形成更多的微小散射界面,导致其透过率降低;然而,当采用尺寸较大的初始玻璃颗粒(球磨时间为0 min,颗粒尺寸约为355 μm)直接进行真空热压时,所得玻璃的透过率却较低,原因可能是当用于真空热压的玻璃粉体颗粒过大时,玻璃片中易形成较多的微小气孔,导致其透过率显著降低。此外,通过粉体热压法制备的As2Se3玻璃在9.5 μm和12.6 μm波长附近表现出显著的吸收,其属于As—O杂质[18-19],这些杂质的引入主要与球磨环境中仍存在微量氧气有关。值得指出的是,图2中15.3 μm波长附近的吸收为As2Se3玻璃的本征多声子吸收[20]。

图2 通过粉体热压法利用不同球磨时间下获得的As2Se3玻璃粉体制备的玻璃的透射光谱(厚度为2 mm)

为了进一步优化粉体热压法制备As2Se3玻璃的热压时间和温度,首先,在压力为40 MPa、热压温度为240 ℃的条件下,使用球磨时间为10 min的玻璃粉体在不同热压时间下制备玻璃,玻璃的透射光谱如图3所示。随着热压时间从5 min增加到15 min,As2Se3玻璃在3.5~20 μm波段的透过率呈先提高后降低的趋势;当热压时间为10 min时,相应玻璃的透过率最高,2 mm厚度的玻璃在10 μm波长的透过率约达到58%。然后,采用上述的最佳热压时间(10 min),在压力为40 MPa的条件下,使用球磨时间为10 min的玻璃粉体在不同热压温度下制备玻璃,玻璃的透射光谱如图4所示。随着热压温度从240 ℃增加到260 ℃,As2Se3玻璃在3.5~20 μm波段的透过率先增大后减小;当热压温度为250 ℃时,相应玻璃的透过率最高,2 mm厚度的玻璃在10 μm波长的透过率达到61%。基于上述试验,在压力为40 MPa、热压温度为250 ℃、热压时间为10 min的条件下,采用球磨时间为10 min的玻璃粉体进行真空热压制备的玻璃具有最优的光学性能。

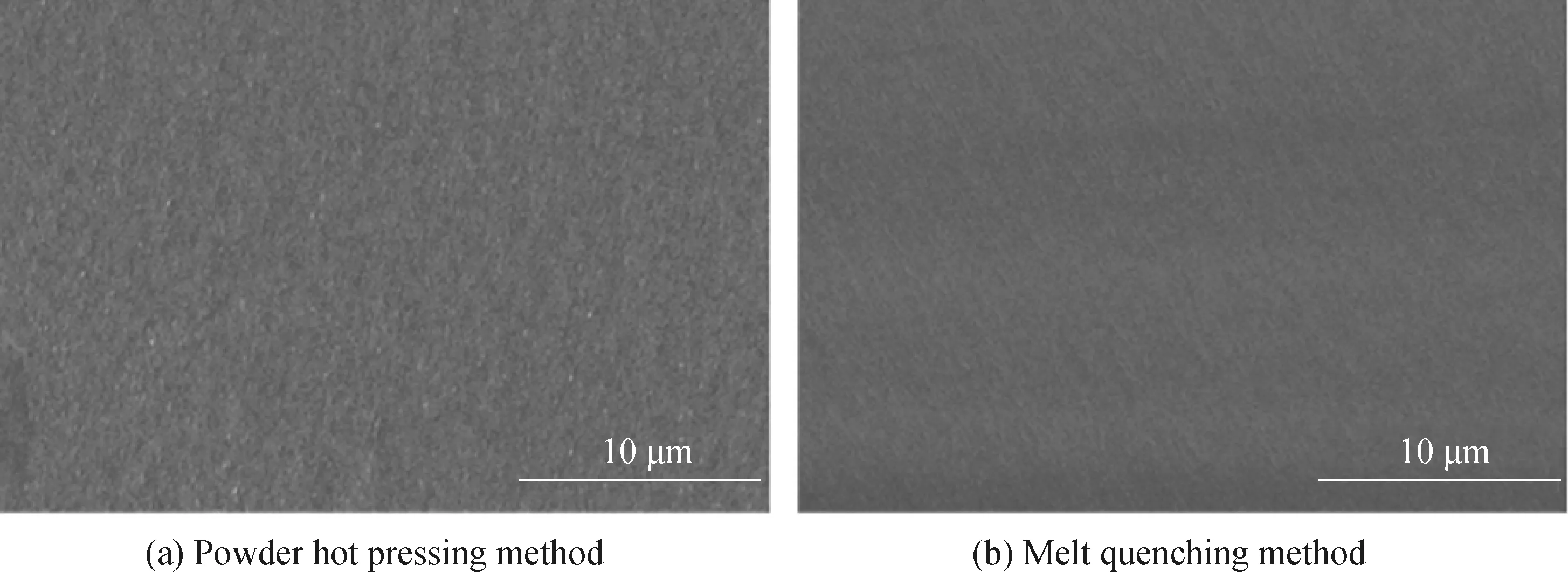

图3 不同热压时间下制备的As2Se3玻璃的透射光谱(厚度为2 mm)

为了评估粉体热压法制备的As2Se3玻璃的光学性能,将制备的透过率最高的热压玻璃与熔融淬冷法制备的玻璃进行对比,测试了玻璃的密度、折射率、拉曼光谱和透射光谱,并观察了玻璃断面。表2列出了粉体热压法和熔融淬冷法制备的As2Se3玻璃的密度以及3 μm、5 μm和10 μm波长的折射率。可以看出:粉体热压法制备的玻璃的密度(4.626 g/cm3)与熔融淬冷法制备的玻璃的密度(4.634 g/cm3)相当接近,热压玻璃的致密度达到了99.8%;粉体热压法制备的玻璃在3 μm、5 μm和10 μm波长的折射率分别为2.797、2.786和2.775,略微小于熔融淬冷法制备的玻璃在相应波长的折射率,二者在10 μm波长的折射率仅相差0.003。图5和图6分别给出了粉体热压法和熔融淬冷法制备的As2Se3玻璃的拉曼光谱和断面图。图5中115 cm-1和225 cm-1附近的拉曼位移带分别主要归属于[AsSe3/2]三角锥结构单元的弯曲振动和伸缩振动[21-22],可以看出,两种方法制备的玻璃的拉曼光谱无明显差异,表明二者的内部结构无显著不同。从图6可以看出,与熔融淬冷法制备的玻璃一样,在粉体热压法制备的玻璃中未观察到明显的气孔,进一步证实了本研究中粉体热压法制备的玻璃具有高致密度。

表2 粉体热压法和熔融淬冷法制备的As2Se3玻璃的密度和折射率

图5 粉体热压法和熔融淬冷法制备的As2Se3玻璃的拉曼光谱

图6 粉体热压法和熔融淬冷法制备的As2Se3玻璃的断面图

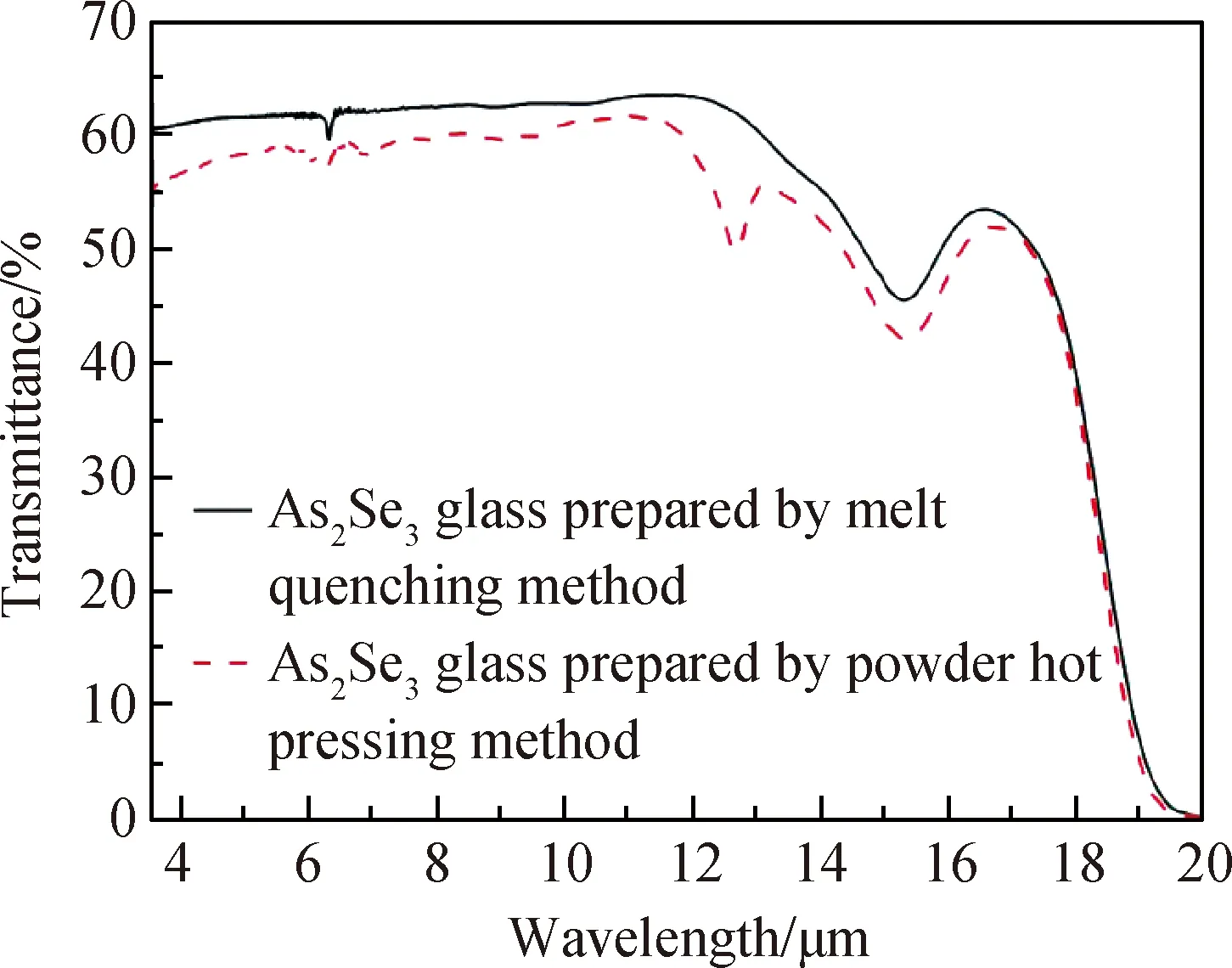

图7给出了粉体热压法和熔融淬冷法制备的As2Se3玻璃的透射光谱。可以看出,粉体热压法制备的厚度为2 mm的玻璃在8~12 μm波段的透过率均大于59%,在10 μm波长的透过率达到61%,比熔融淬冷法制备的相同厚度的玻璃的透过率低约2.5个百分点。目前造成热压玻璃透过率偏低的主要原因可能是:(1)粉体中存在微量外来杂质(如研磨环境中的微量氧、研磨介质的污染等),其在红外波段的吸收或散射会导致玻璃透过率下降;(2)粉体颗粒尺寸分布不均匀,使真空热压的玻璃内部存在少量界面散射,引起透过率下降。在将来的实验研究中,通过消除研磨环境中的微量氧、将研磨的玻璃粉体分级过筛等方法有望提高粉体的纯度和尺寸均匀性,从而进一步提高热压玻璃的光学性能,最终获得满足应用要求的热压玻璃。

图7 粉体热压法和熔融淬冷法制备的As2Se3玻璃的透射光谱(厚度为2 mm)

3 结 论

使用气氛保护型搅拌式球磨机可将尺寸小于355 μm的初始As2Se3玻璃颗粒在10~60 min研磨成颗粒尺寸为9.7~0.8 μm的玻璃粉体,随研磨时间的延长,颗粒尺寸逐渐减小且分布更趋均匀。使用平均颗粒尺寸为9.7 μm的玻璃粉体,在压力40 MPa、热压温度250 ℃、热压时间10 min的条件下,可真空热压出致密度达99.8%的As2Se3玻璃片,其在10 μm波长的折射率仅比熔融淬冷法制备的As2Se3玻璃低0.003,透过率达到61%,仅比熔融淬冷法制备的As2Se3玻璃低约2.5个百分点。通过进一步优化制备工艺,有望制备出与熔融淬冷法制备的玻璃性能相当的热压玻璃,从而满足应用要求。