长波红外硫系玻璃制备技术的研究进展

2022-12-27张袆袆祖成奎刘永华张宝东

赵 华,张袆袆,祖成奎,刘永华,周 鹏,张宝东,潘 峰,何 坤,韩 滨

(中国建筑材料科学研究总院有限公司,建材行业特种玻璃制备与加工重点实验室,北京 100024)

0 引 言

21世纪以来红外光电技术进入了一个蓬勃发展的阶段,为了满足各种服役环境对材料的需求,光电系统对配套应用的红外材料提出了更高的要求:一方面,如前视红外热成像、夜视系统以及红外制导等光电系统在较宽波段进行工作[1],这就要求红外材料需具有较宽的透过范围;另一方面,在现代军事和空间环境中,红外光电系统服役环境变得越来越苛刻,将承受高温、高压、热冲击、大气中固体粒子及雨滴等撞击的严峻考验,因此红外材料要具有较好的力学、热学及环境适应性能[2],但是满足上述性能要求的红外窗口材料的选择范围却相对有限。对于长波红外光电系统而言,能用的材料更是少之又少,目前仅有硫化锌晶体、硒化锌晶体、锗单晶和硫系玻璃等四类材料。

硫系玻璃是以ⅥA族元素S、Se和Te为基础成分,并引入其他电负性相对弱的元素,如As、Ga,而形成的一类无机玻璃的总称[3],较前述的硫化硒、硫化锌等晶体而言,具有热差系数小、光谱透过范围宽(0.8~14 μm)、化学稳定性优良、性能连续可调[4-5]等优点,在降低甚至消除系统热差和色差方面发挥了重要的作用,被视为新一代温度自适应红外光学系统的核心元件材料,在肩扛枪瞄、战舰导弹、车载夜视、星际生命探测以及其他高端红外热成像系统[6-10]中具有广阔的应用前景。

虽然硫系玻璃在红外波段具有良好的透过性能,但是硫系玻璃自身属于脆性材料,存在软化温度低、耐温性差、塑性变形差以及强度对微缺陷敏感等缺点,限制了其作为红外窗口材料大规模应用。为了提升硫系玻璃的实用性能,科研人员对硫系玻璃的制备技术和性能进行了不断的探索,从对大尺寸均匀制备技术方面的关注已经延伸至硫系玻璃微晶化改性、硫系玻璃陶瓷制备上,并且取得一定的进展。本文在综合国内外商用硫系玻璃性能基础上,重点梳理硫系玻璃制备技术、硫系玻璃陶瓷制备技术方面的研究进展,并展望了硫系玻璃未来的发展方向。

1 硫系玻璃性能及现状

8~14 μm波段的红外光能够有效穿过战场烟幕、雾、霾和雪等恶劣环境,因此长波红外热成像技术在红外跟踪、识别、制导、搜索、侦察、导航以及民用领域中具有重要的应用价值。对于长波红外光电系统而言,8~14 μm波段的红外窗口材料发展变得非常重要。作为长波红外窗口材料,硫系玻璃已历经70余年的发展时间,在国内外已经发展出一些相对成熟的制造商,包括美国Amorphous Materials公司(www.amorphousmaterials.com)、德国Vitron Gmbh公司(www.vitron.de)、法国Umicore公司(http://eom.umicore.com)、美国肖特公司(www.shcott.com)以及国内新华光信息材料有限公司(http://www.hbnhg.com)、中国建筑材料科学研究总院有限公司(www.techglass.cn)等,上述制造商多个牌号的硫系玻璃已经实现商业化,公开报道中硫系玻璃的毛坯质量已达9 kg[11],相关硫系玻璃产品的性能参数见表1。

表1 国内外部分商用的硫系玻璃性能数据表

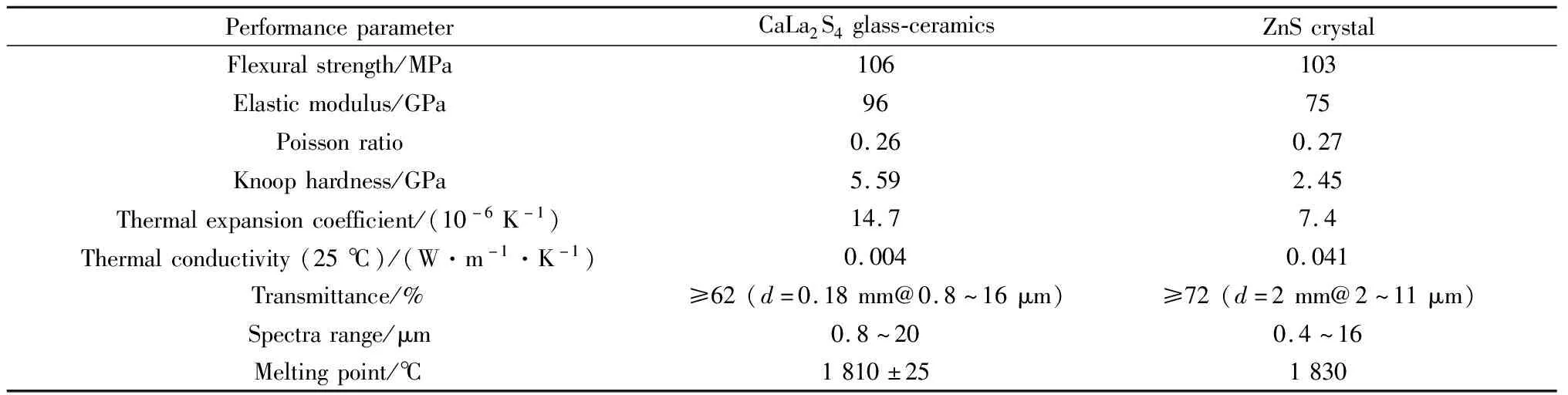

随着长波红外光电技术的发展,拓展红外光学材料选择范围,提升材料耐温度激变、抗沙蚀雨蚀等性能,成为迫切需要解决的难题。玻璃能量图如图1所示,从图中可以看出,玻璃本身属于非平衡态固体材料,玻璃基质具有晶体析出的潜能,通过一定的技术手段,非平衡态无序的固态玻璃极易转化为结构有序的晶体[12],形成微晶玻璃,也可称为“玻璃陶瓷”。硫系玻璃具有“组分-性能”可调的特点,可以在较宽范围内选择和调整材料组成,因此玻璃陶瓷具有陶瓷材料固有的耐高温、耐腐蚀、高强高硬等特点,又具有玻璃的光学性质,因此硫系玻璃陶瓷成为解决上述问题的首选材料,是红外窗口材料的重要发展方向之一。2016年美国海军实验室实现长波红外窗口材料的技术突破,掌握独家技术并形成自主知识产权,获得红外窗口用0.8~16 μm全波段透过、高硬度钙-镧-硫玻璃透明陶瓷材料[13],以下简称“Ca-La-S玻璃陶瓷”,其主要性能参数和硫化锌晶体的对照结果见表2[14-15],从表中可以看出Ca-La-S玻璃陶瓷的机械性能优于红外光电系统常用的硫化锌晶体。

图1 玻璃能量图[12]

表2 钙-镧-硫玻璃陶瓷和硫化锌晶体的性能对比[14-15]

2 红外窗口用硫系玻璃制备技术现状

光学性能和机械性能是红外光学材料最重要的基本性能,硫系玻璃作为一种非氧化物玻璃,制备过程中极易受到环境杂质和水分的污染,使得制备后的硫系玻璃在2.9 μm、4.1 μm、4.5 μm、6.3 μm及12.8 μm等多处出现强烈的杂质吸收峰[16-19],甚至造成整体红外透过率下降;此外,碳、氧等杂质在玻璃中易形成异质包裹体,这些异质包裹体的存在会导致玻璃内光学不均匀性加剧,并在一定程度上降低玻璃的机械性能。因此与传统的氧化物玻璃相比,硫系玻璃在制备技术方面具有很强的工艺特殊性,需要在无氧密闭或惰性气氛控制下完成熔制[20],并尽量避免杂质的引入。

光学均匀性、折射率批次稳定性等性能是影响硫系玻璃工程化落地应用的关键因素。为了突破石英安瓿瓶的空间限制,提升硫系玻璃均匀性、批次稳定性[21-25],以及从本质上实现硫系玻璃的改性提升[26-30]等,多年来学者们在制备技术方面进行了诸多探索[31],并在红外窗口用硫系玻璃制备技术方面积累了很多新的认识和理解,目前窗口用硫系玻璃的制备主要采用熔融淬冷制备技术[22-24]和气氛熔制技术[11,32-35]。

2.1 熔融淬冷制备技术

熔融淬冷制备技术原理见图2。将单质原料混合放入石英安瓿瓶内,真空密封后进行高温摇摆熔融,待反应结束后将摇摆炉静置一段时间,随后取出石英安瓿瓶迅速放入水或空气中以合适的降温速度(1~100 K/s)淬冷[25-27],冷却过程中材料发生玻璃化转变,形成非晶态结构,待玻璃硬化后放入已升至预定温度的退火炉中进行退火。采用熔融淬冷技术制备硫系玻璃时需要仔细控制真空度、熔制制度,防止在熔制过程中因蒸气压过大造成石英安瓿瓶炸裂,并且出炉冷却过程中要严格控制冷却时间和冷却速度,避免玻璃熔体收缩不均匀发生碎裂[18,28]。杂质的存在直接影响硫系玻璃性能,在熔融淬冷制备技术研究中,玻璃纯化处理是学者们改进和提升的重点。

图2 熔融淬冷技术示意图

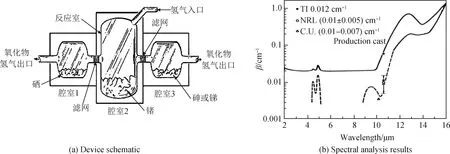

为了减小原料硒中碳杂质对硫系玻璃性能的影响,Texas Instruments公司(简称“TI公司”)开发出如图3(a)所示的装置,主要原理是基于熔融淬冷制备技术,并利用蒸馏法去除所有杂质和氧化物,具体操作过程为:(1)将不易被污染的高纯单质Ge放到中心腔室2,上方通入高纯氢气,氢气分别流过腔室1中的Se和腔室3中的As或Sb单质,去除单质表面的氧化物完成原料的纯化;(2)在高温作用下两端腔室中的单质原料蒸馏进入中心腔室2中,蒸馏过程中原料中的颗粒杂质被过滤留在腔室间滤网处;(3)对腔室间的连接处进行熔封,仅留下中心腔室2进行高温熔融、淬冷成形操作。图3(b)为样品的光谱分析结果,其中TI为TI公司自测结果,NRL为美国海军实验室测试结果,C.U.为美国天主教大学测试结果吸收系数,β代表吸收系数,可以看出,TI公司的方法显著降低了Ge28Sb12Se68(牌号“TI1173”)和Ge33As12Se55(牌号“TI20”)两种硫系玻璃的杂质吸收[11,29],但是在工艺重复性方面,TI公司这种方法操作难度较大,尤其是用到原料Sb时,需要在超过1 000 ℃以上的高温中进行蒸馏,另外氢气的存在对高温系统来说是极大的爆炸隐患,因此该方法的应用受到一定的限制。

图3 装置原理图和样品的光谱分析结果[11,29]

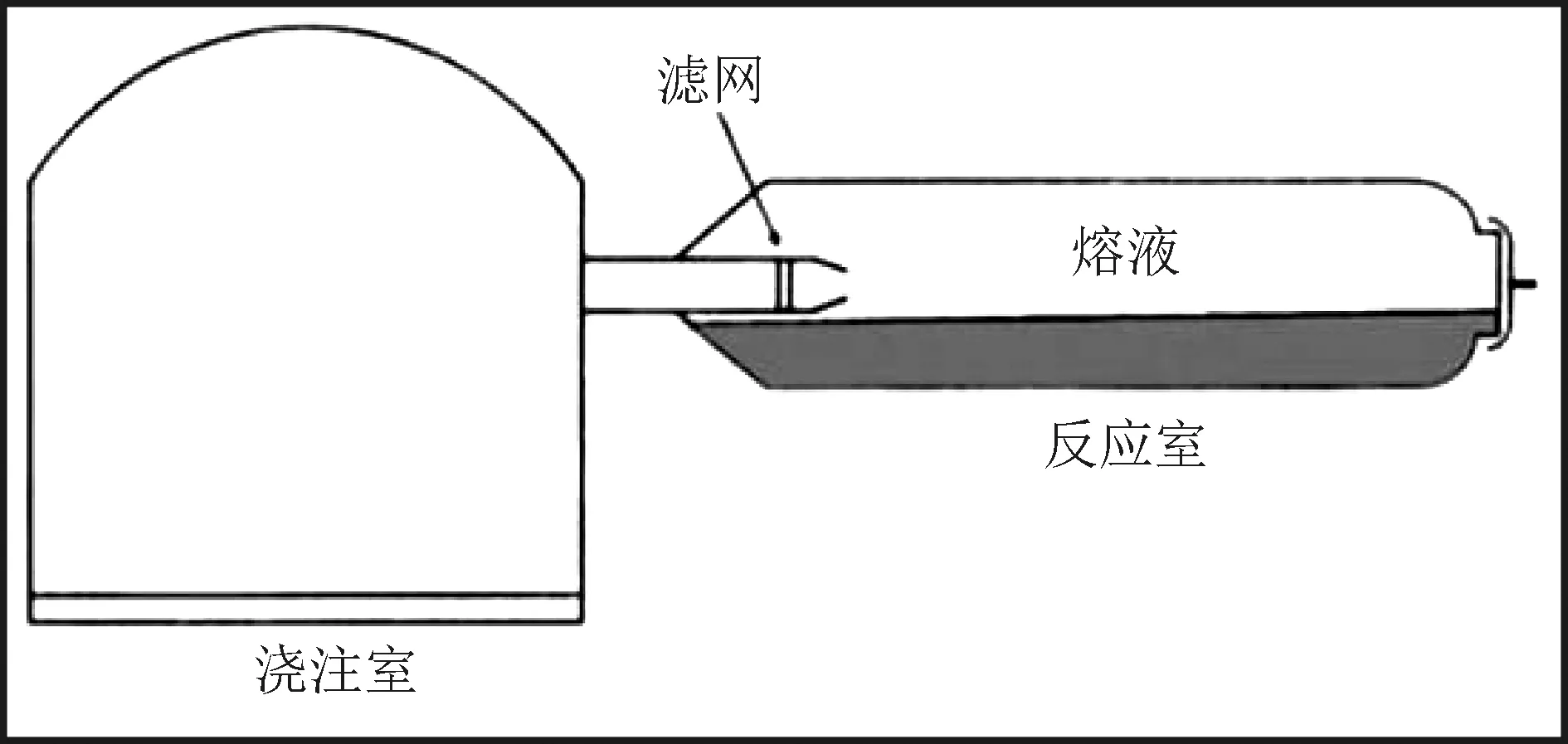

之后学者们尝试在石英安瓿瓶形状和功能上做出改变,改良传统的熔融淬冷制备工艺,美国AMI公司发明如图4所示装置[11]。这种方法将石英安瓿瓶设计成反应和浇注两个腔室,整体装置被放在一个两温区的加热炉中,具体步骤为:(1)原料装入后将反应室口部进行密封,原料中约有10×10-6除氧剂铝,反应室温度升高,装置水平运动,混合物料;(2)经过一段时间后,运动停止,反应室一侧升温,通过过滤器将玻璃蒸馏到圆形浇注腔内,冷却成形。这种方法的优势是:(1)将原料提纯和玻璃熔制集成在一个流程内,工艺简化,效率提高;(2)化学反应过程中,利用除氧剂铝对硫系玻璃原料进行纯化处理,进一步提高了硫系玻璃的光学性能。杨海等[21]在此方法上基础上,进一步验证了硫系玻璃中非本征吸收的氧杂质,大部分可以用这种方法去除,硫系玻璃在0.9~14 μm波段的透过性能得到了明显改善。

图4 AMI公司封闭式复合浇注装置[11]

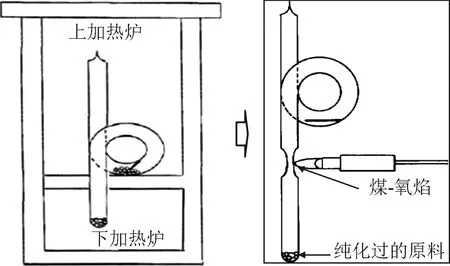

Reitter等[30]采用双温区电阻炉和环形石英器皿结合的方式(见图5),首先将蒸馏温度高的Ge、Sb装入到环形石英安瓿瓶的底部,蒸馏温度低的Se、As、Te等原料装在石英安瓿的环部,并一同加入除氧剂镁,随后采用阶梯升温蒸馏,Se、As、Te等原料按顺序蒸馏至石英的底部,接着对石英安瓿瓶底部进行熔封,最后再进行高温熔制。这种方法消除了以往在蒸馏过程中对多孔石英玻璃过滤网的需求,同时将热处理、蒸馏、加除氧剂、熔制等结合为一体,操作相对简单。这种方法对小样研制有一定优势,但不适合工程化制备,这是因为一方面要解决精确控温问题,避免因原料蒸气压过大造成石英管炸裂,另一方面需要解决异形石英管间密封问题。

图5 双温区电阻炉和环形石英器皿结合制备硫系玻璃原理图[30]

同样为了解决硫系玻璃杂质问题,2015年宁波大学发明了一种集提纯和熔化一体化的制备方法[3],装置示意图见图6。该制备方法采用的是双炉膛分区温控摇摆炉,利用玻璃基团与杂质的饱和蒸气压力差,在除氧剂的作用下,实现左、右炉膛大温差情况下玻璃整体快速提纯,改良了传统硫系玻璃制备工艺。一方面,将原料提纯和玻璃熔制集成在一个流程内,工艺简化并且效率得到提高,同时成本降低;另一方面,该技术利用除氧剂进行玻璃整体提纯,进一步提高了硫系玻璃的纯度,在10 μm处玻璃的透过率更高,接近理论值,此外非对称角度变速摇摆工艺充分保证了玻璃熔体的均匀性,且玻璃的折射率均匀性和可重复性更好。这种方法和1992年Reitter等[30]提出的方法原理相同,在小口径、高纯硫系玻璃制备上优势突出,但是本质上属于熔融淬冷制备技术的改进,并没有改变传统熔融淬冷技术中存在的缺点,如石英安瓿瓶仅能单次使用以及取样困难等,在大尺寸(尤其是150 mm以上)样品制备上存在重复性差、批量生产不稳定等问题。

图6 双炉膛分区温控摇摆炉示意图[3]

硫系玻璃制备需要在无氧真空密闭环境下进行,熔融淬冷过程中无法引入机械搅拌,只能利用摇摆炉自身晃动实现玻璃熔体匀化,这种方法效率相对低下,较大尺寸样品在制备时存在熔体混熔不匀的情况。为了解决上述问题,2017年中国建筑材料科学研究总院有限公司[31]开发了一种感应连续熔融淬冷方法和装置(见图7(a)),能够有效解决原有摇摆炉制备技术效率低、组成一致性控制难度大等问题,实现了日产100 kg以上的硫系玻璃高效熔炼和稳定批量制备。这种方法本身是从改变加热方式入手,摒弃传统的电阻丝加热熔制方式,改为升温快的感应加热方式,优点是感应加热升温快,利用感应产生的涡流扰动可以实现玻璃液的高效均化,原理见图7(b)。

图7 感应连续熔融淬冷和感应加热原理示意图[31]

2.2 气氛熔制技术

与熔融淬冷制备技术相比,气氛熔制技术也可称为“开放式熔制技术”,在不受空间限制、大尺寸、低成本熔制方面的优势十分突出。国内外也进行了多种尝试[11,32-35],美国TI公司率先把气氛熔制技术引入到硫系玻璃制备上,装置结构如图8所示,具体原理为:在带有观察窗和外部控制操作装置的设备中充入惰性保护气体,装置顶部引入可上可下的动力搅拌装置,大石英坩埚中盛装熔制用玻璃原料,利用加热和搅拌装置完成玻璃原料熔制和匀化,同时对模具进行加热和控温,最后进行浇铸(见图8(a))或底部漏料(见图8(b))。通过红外成像测试比较两种成形方式制备的玻璃质量(见图9)时发现,底部漏料成形方式在解决浇铸条纹方面的效果更优,最终获得折射率重复精度为±0.000 2、直径大于φ200 mm的均匀硫系玻璃样品[11]。美国Amorphous公司利用从底部漏料的浇注型熔炉,从1978年到2007年生产了超过35 t的Amtir1硫系玻璃,每块硫系玻璃熔制质量达9 kg,样品折射率误差是±0.001 0[32];美国Syllaios等[33]发明了一种蒸气压控制熔制硫系玻璃的方法,具体是将气压控制、硫系玻璃熔制、机械搅拌、连续压型等多手段结合,实现硒挥发控制下硫系玻璃的均匀熔制,单炉质量可达10 kg,该技术可以实现直接从原料到镜头直接成形,实现大规模的批量化生产,并降低总体生产成本。

图8 气氛熔制装置[11]

图9 采用两种方法制备的硫系玻璃的质量[11]

国内在气氛熔制技术上进行了初步的探索[34-35],并在该技术上取得了一定的突破,分别开发出双腔室气氛熔制漏料成形法(见图10(a))和连续熔制漏料成形方法(见图10(b)),但是需要指出的是,由于硫系玻璃原料及其形成的玻璃蒸气压较高以及挥发成分容易与周围空气中的物质反应,熔制玻璃的重复性差,熔制过程环境污染问题严重,因此国内硫系玻璃制备多采用熔融淬冷技术。纵观国内外,采用气氛熔制技术制备大尺寸、高均匀的硫系玻璃理论上是可行的,但是由于组分挥发难以稳定控制以及底部玻璃塞在浇注前易受低温影响形成大量微晶,在二次浇注时,晶体流出并毁坏了相当一部分铸板,造成无条纹大直径透镜坯料的成品率很低[11],考虑到成本问题气氛熔制技术尚未应用于大规模工业化生产。

图10 气氛熔制漏料成形法[34]和连续熔制漏料成形方法示意图[35]

3 硫系玻璃陶瓷制备技术现状

由于极端环境的应用需求,尤其是高飞行速度下,红外窗口材料必须具有耐高温、抗热冲击、抗雨水侵蚀等性能,否则会受空间液滴或固体粒子冲击侵蚀发生失效。目前长波红外材料解决方案限于单晶或多晶材料和传统的红外玻璃材料,传统的红外玻璃材料无法承受上述极端环境考验。玻璃陶瓷材料结合了玻璃和陶瓷的优点,同时具有致密性高、化学稳定性好、机械强度高、电学性能优异、热学属性适宜、抗热震性良好、使用温度宽等优点[36],是特殊光电红外系统需求用材料的解决方案。红外玻璃陶瓷将极大地扩展了红外系统对光学材料的选择范围,目前硫系玻璃陶瓷制备方法主要有高能球磨法[37-48]、热压成形法[14、49-58]。

3.1 高能球磨法

高能球磨法是Benjamin等[37]提出的一种合金粉末非平衡制备技术[37-38],目前已成为制备非晶材料的一种重要手段。高能球磨法是对单一粉末或混合粉末进行高能球磨,最终形成具有不同于原料粉末结构的新型粉末,包括机械合金化和机械研磨两种形式。高能球磨法的反应过程比较复杂,通常来说,组元之间的互扩散系数以及各组元元素在非晶相中的扩散系数存在较大差异时,有利于形成非晶相[39]。高能球磨法制备硫系玻璃可以突破传统熔融淬冷法玻璃的形成区限制,利用非平衡制备技术在更宽的组分范围内制得硫系玻璃。

2005年,日本Hayashi及其课题组[40]将高能球磨法应用到70Li2S·30P2S5硫系玻璃陶瓷制备上,具体操作步骤是:将高纯Li2S(质量分数大于99.9%)和分析纯P2S5(质量分数为99%)晶体粉末作为原料,按照摩尔比7∶3混合,并与10个10 mm的氧化铝研磨球一同放入45 mL氧化铝研钵内,利用行星球磨机在旋转速度370 r/min、室温条件下磨制20 h,所有过程是在干燥氮气保护的手套箱中完成,高能球磨玻璃粉末在240 ℃保温2 h,得到70Li2S·30P2S5硫系玻璃陶瓷,经验证该硫系玻璃离子导电率从5.4×10-5S/cm提升到3.2×10-3S/cm,提高近两个数量级。Hayashi及其小组后续又在高能球磨硫系玻璃方面做了许多创新性工作[41-42],制备出的70Li2S·29P2S5·1P2S3硫系玻璃陶瓷是锂离子导电率最高的固体电解质材料。2009年Trevey团队[43]利用高能球磨法制备Li2S-P2S5硫系玻璃陶瓷,也进一步验证了应用高能球磨法制备硫系玻璃陶瓷作为电解质材料时,全固态电池拥有优异电性能的结论。

2011年法国雷恩大学将高能球磨法与烧结法相结合制备出了80GeSe2-20Ga2Se3硫系玻璃陶瓷[44]。首先将高纯单质原料按照配比放入碳化钨研钵中,加入研磨球,控制研磨球与粉末质量比为8∶1,利用行星球磨机在400 r/min下制备得到非晶粉末;然后通过放电等离子烧结制备硫系玻璃陶瓷,具体过程见图11,在380 ℃处理一段时间后,纳米晶聚集形成的纳米颗粒尺寸可以达到100 nm左右,纳米级晶体的存在使得硫系玻璃机械性能得到显著改善。不足之处在于样品虽然在长波8~12 μm附近仍有可观的红外透过性能,但是在近红外以及中红外区域却存在较大的杂质吸收。

图11 高能球磨和热压技术结合制备硫系玻璃陶瓷过程[44]

近几年国内在高能球磨法制备硫系玻璃方面同样进行了一些探索[45-47],研究主要集中在Li2S-P2S5系统,结合X射线分析、扫描电镜及交流阻抗法等手段,研究物相种类、形貌及离子电导率等,通过研究发现,球磨时间对玻璃态的形成具有直接影响,高能球磨得到的玻璃态中间体经过热处理形成了微晶玻璃陶瓷,晶粒之间接触十分紧密,室温时锂离子电导率较玻璃态有明显提高。

虽然近年来高能球磨法制备非晶材料得到迅猛的发展[39,48],但是这种方法具有球磨时间较长、能耗大、粉末颗粒粗大、粒度不均匀、致密度和重复性相对差等缺点,在实际应用中,非晶相的形成与球磨时间、方式以及球磨温度有关,也与球磨比、转速、球磨气氛、球磨媒介以及过程控制剂等工艺参数有关。上述影响因素并不是单独起作用的,实际往往是几种因素共同作用的结果,杂质的存在将影响电学、光学性能,但是高能球磨法制备非晶材料过程中,会不可避免地向硫系玻璃中引入球磨介质的磨屑、模具颗粒,使硫系玻璃应用受到限制。为了解决上述问题,研究球磨工艺参数,探讨非晶化机制、微结构、能量传输和原子扩散、杂质吸收等诸多问题,实现高性能制备非晶材料是十分必要的。

3.2 热压成形法

硫系玻璃陶瓷材料是一类具有迷人特质的复合材料,通过技术突破可以实现可见至远红外全波段透射、高硬度红外窗口材料制备。烧结过程就是通过加热使颗粒黏结,经过物质迁移而使粉体产生强度并导致致密化和再结晶的过程。烧结是生产红外玻璃陶瓷的最后一道工序,是控制和诱导结晶最为关键的步骤,也决定着坯件的最终性能,直接影响陶瓷中晶粒尺寸和分布、气孔尺寸和分布及晶界体积分数等参数,因此选择烧结方法和控制烧结过程非常重要,在长波红外玻璃陶瓷生产过程中常采用常规烧结、热压烧结等方法。目前热压烧结是硫系玻璃陶瓷制备技术的首选方法,使用合适的模具可以同时完成压制和成形,并可以避免在高温反应中失去硫族元素,大大降低了合成工艺成本[14],这种方法主要应用在Ca-La-S体系玻璃陶瓷制备上。

1981年White等[49]提出采用热压-热等静压两步法制备CaLa2S4硫系玻璃陶瓷,工艺制度详见表3,硬度结果见图12,从图中可以看出制备获得的致密化CaLa2S4硫系玻璃陶瓷硬度可以达到600 kg/mm2,CaLa2S4硫系玻璃硬度是红外硫化锌晶体材料2倍以上,接近其理论硬度。受残余孔隙、晶界第二相、氧化物、电子缺陷等产生的吸收和散射影响,CaLa2S4硫系玻璃陶瓷光学性能对制备工艺条件十分敏感。1986年Saunders等[50]采用图13所示技术路线制备CaLa2S4硫系玻璃陶瓷,并系统研究La/Ca比例调整对玻璃陶瓷性能的影响,结合玻璃陶瓷抗雨水冲蚀试验结果进一步证明,作为红外窗口材料,CaLa2S4硫系玻璃陶瓷的抗雨水冲蚀性能要远优于硫化锌晶体。

图12 不同烧结方式制备的CaLa2S4硫系玻璃陶瓷的维氏硬度[49]

表3 CaLa2S4玻璃陶瓷的制备条件[49]

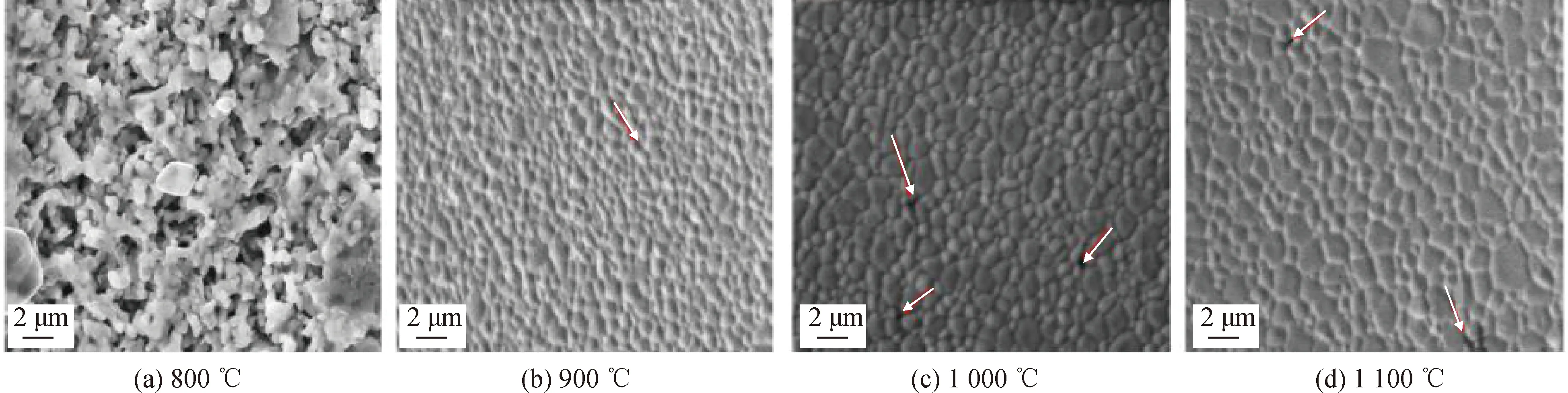

红外波段透过可达14 μm的CaLa2S4硫系玻璃陶瓷在承受恶劣环境、抗雨水冲蚀方面的性能优势,引起人们对CaLa2S4硫系玻璃陶瓷研究的极大兴趣,近年来针对烧结过程学者们重点开展了前驱体[51]、硫化过程、烧结温度[52]、烧结气氛[53]、原料配比组成[54]等工艺参数对玻璃陶瓷性能影响规律研究,研究发现在13 μm时CaLa2S4硫系玻璃陶瓷实际透过率和理论透过率之间存在差距的原因是烧结过程脱硫严重和氧杂质存在造成的[55]。Durand等[55]对采用两种不同烧结方式(场辅助烧结技术和热压烧结技术)获得的CaLa2S4硫系玻璃陶瓷的致密性结果进行比较,表明热压烧结的CaLa2S4玻璃陶瓷更为致密,并且不破碎,透过率更高。采用热压烧结方式,在固定施加压力(120 MPa)、保温时间(6 h)和加热速率(10 ℃/min)等条件下,研究不同烧结温度,即800~1 000 ℃条件下维氏硬度、密度和形貌变化情况(见表4和图14),结果证明CaLa2S4硫系玻璃陶瓷具有致密性。文中指出烧结前在硫化气氛中进行粉末处理是必要的,可以消除痕量氧杂质造成的吸收。然而在1 000 ℃烧结时材料内残留的沉积物影响了理论传输的实现,制备CaLa2S4硫系玻璃陶瓷时,应先在硫化气氛中预烧结以确保在孔隙闭合之前消除残余氧,然后采用热等静压无石墨技术进行后烧结。

图14 热压烧结CaLa2S4玻璃陶瓷样品的SEM照片[55]

表4 热压烧结CaLa2S4硫系玻璃陶瓷样品的烧结参数、相对密度、维氏硬度和成品视图[55]

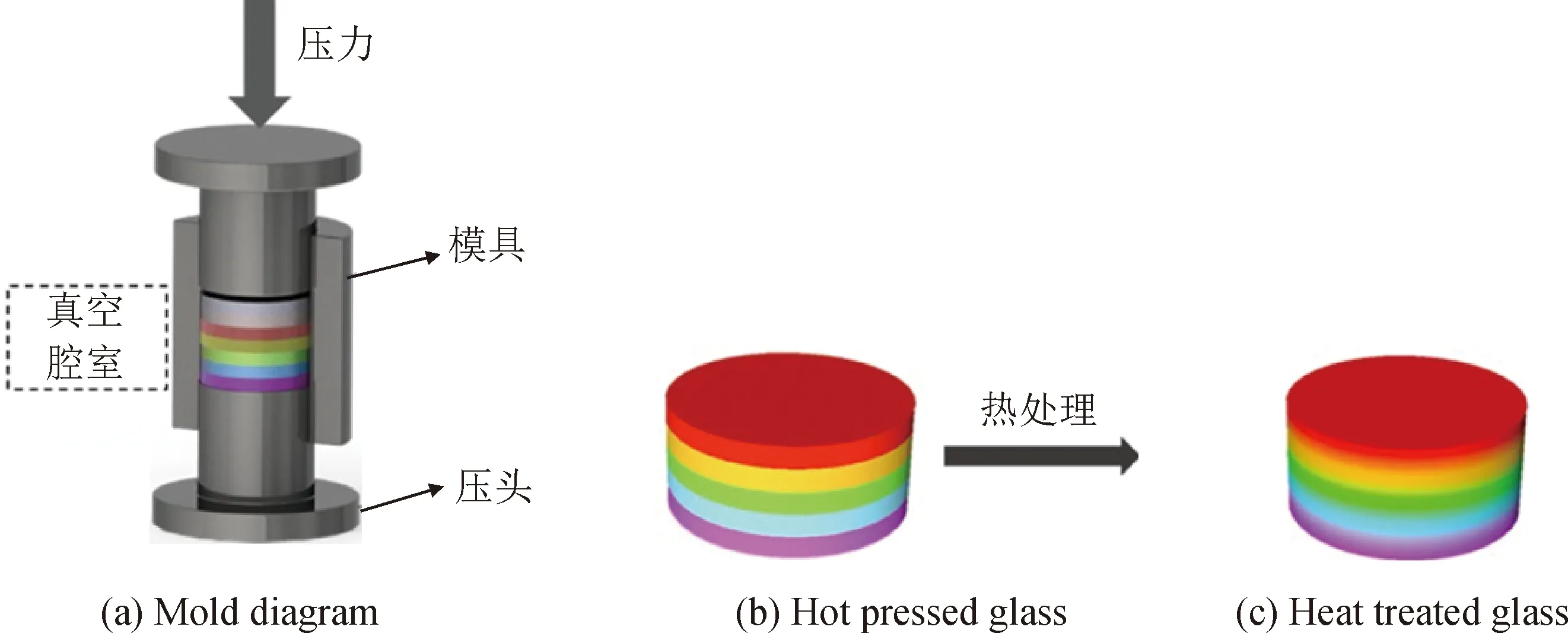

除了采用热压烧结制备块体硫系玻璃陶瓷外,国内宁波大学团队[56]创新性地将单轴压制热压烧结法和温度扩散法结合在一起制备硫系玻璃梯度折射率透镜材料,梯度折射率透镜具有折射率空间非均匀分布的特性[57-58],与普通均匀透镜相比可以有效地校正像差和色差,有效减少光学系统组件,这一优势使小型化、集成化和轻量化的镜头成为可能,促进光学系统朝微型化发展。热压的工作原理图见图15,具体操作是:将玻璃化转变温度非常接近(ΔTg<10 ℃)的系列Ge10As22Se68-xSx(x%=4%、7%、10%、14%、24%、28%、34%,摩尔分数)硫系玻璃粉末冷压制成形,按照折射率大小叠放在一起,在真空下对上述基础玻璃片热压烧结,并长时间保温来改善折射率在交界面处的突变情况。结果表明,双层扩散长度可达290 μm以上,多层叠加扩散可以获得毫米级以上,所制备的梯度折射率玻璃材料在2~12 μm波段中保持良好的透过率。

图15 热压硫系玻璃梯度折射率透镜制备过程[56]

4 结语与展望

(1)透过范围宽、折射率温度系数低、性能可调的硫系玻璃是新一代温度自适应红外热成像光学系统的核心元件材料,作为红外窗口应用时,具有耐高温、抗热冲击、抗雨水侵蚀等性能。

(2)随着红外技术的发展和红外光电装备性能升级换代,尤其是新一代以精确制导为主要特征的光电系统已逐步向远距离、多波段、高分辨率和宽视角方向发展,现有的红外玻璃性能的局限性将日益突出,尤其是大尺寸应用时,与工序控制相关的玻璃内部质量和机械性能等力学性能将直接影响红外系统的稳定性和耐久性,亟须掌握大尺寸硫系玻璃批量稳定制备技术。

(3)透明陶瓷制备技术涉及的方法,如热压-热等静压等方法,未来将成为解决大尺寸硫系玻璃批次稳定制备的重要解决方案之一。

(4)透明硫系玻璃陶瓷研究本身需要多学科的交叉和融合,未来必须掌握原料纯度控制、烧结成本降低、内部缺陷产生机制、结构与光性能相互作用等方面的规律,为突破大尺寸、透明硫系玻璃陶瓷的制备技术奠定坚实的理论基础。