从某高品位金矿石中选冶金试验研究

2022-12-24张建云

李 广,张建云

(1.核工业北京化工冶金研究院,北京 101149;2.中核地矿科技集团有限公司,北京 100013)

对于高品位金矿石,采用常规物理选矿法虽然金回收率较高,但尾矿中仍含有一定量的金[1-2],这部分金通常为颗粒微细的连生体,暴露面小,重选难以回收,浮选过程中浮选药剂也难以在金粒表面吸附,从而进入尾矿中,只能通过化学浸出法加以回收。氰化法广泛用于从矿石中浸出金[3],但氰化物有剧毒,使其应用受到严格限制。能够替代氰化物的试剂主要有硫脲[4]、硫代硫酸盐[5]、卤化物(溴[6]、氯[7-8]、碘[3])、碱性氨基酸[9]、多硫化物[10]和硫氰酸盐[11]等,但它们各有优缺点,其中硫脲浸金工艺相对较为成熟。硫脲无毒,浸出速度快,浸出效果好,流程适应性强[12]。

试验研究了某高品位金矿石的重选、浮选,以及用硫脲从浮选尾矿中浸出金,以期使矿石中的金得到充分回收。

1 试验部分

1.1 试验原料

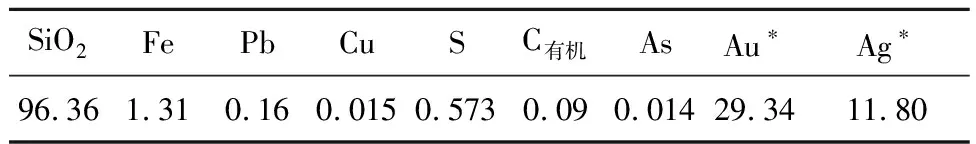

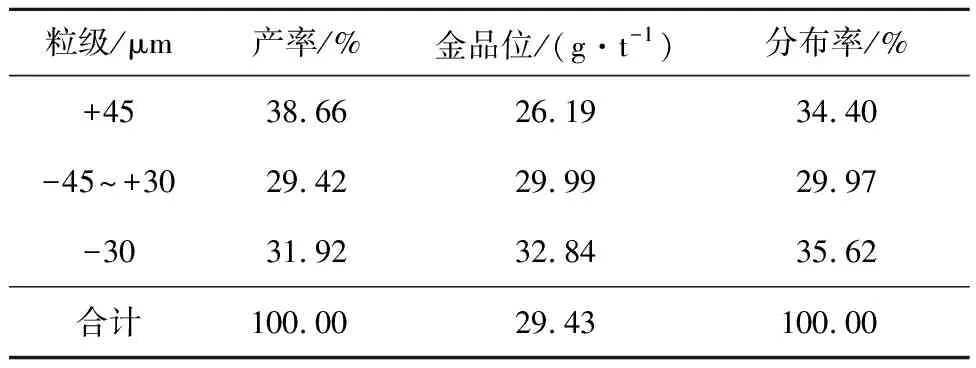

金矿石:取自山西某金矿床,为石英脉型,氧化程度较高,主要矿物为石英,有少量黄铁矿、褐铁矿、白云石和方铅矿;有用矿物主要为单质金,金主要以单体形式包裹于石英和黄铁矿中,粒度微细,大部分在0.03 mm以下。矿石中的有机碳和砷等有害杂质含量极微。矿石多元素分析结果见表1。原矿磨至-74 μm占99%后筛析,结果见表2。

表1 原矿多元素化学分析结果 %

表2 原矿筛析结果

1.2 试验试剂与设备

试验所用试剂见表3。

表3 试验用试剂

选矿设备:XMQ-φ240×90型锥形球磨机,武汉探矿机械厂;LYN(S)-1100×500型重选摇床,武汉探矿机械厂;XFD-1.5 L型单槽浮选机,吉林探矿机械厂。

浸出设备:雷磁pHS-3C型pH计,C-MAGHS7型电动磁力搅拌器等。

1.3 试验原理与方法

重选原理:重选是利用不同矿物的密度差及在分选介质中不同的运动轨迹而进行矿物分离。重选设备通常为摇床,分选介质为水。床面横向倾斜一定角度,矿浆从床面纵向稍高侧给入,冲洗水从床面横向稍高侧给入,矿物在床面沿纵向往复运动作用下向床面另一端运动,在此过程中,轻矿物被横向冲洗水冲入床面稍低侧,进入尾矿;重矿物沿床面纵向进入精矿端,从而实现不同密度矿物的分离。

浮选原理:矿浆中充入气体,搅拌使气体在矿浆中弥散成小气泡;不同矿物之间存在亲水性差异,与气泡结合能力也不同,疏水性矿物黏附到气泡上并上浮到矿浆表面形成泡沫,而亲水性矿物仍留在浮选机中;疏水性矿物泡沫通过机械装置刮出实现与其他矿物分离。浮选药剂的加入可以改变矿物表面亲水性,更好地实现不同矿物之间的分离。矿浆加入到浮选机中,先后加入捕收剂、起泡剂,充分搅拌后充气浮选,至泡沫上明显无矿物颗粒或无泡时停止。

(1)

浸出试验在玻璃烧杯中进行。烧杯中加入一定质量浮选尾矿及一定量一定浓度硫脲溶液和Fe3+,25 ℃下磁力搅拌,反应达设定时间后,停止搅拌,矿浆过滤,分析渣中金质量分数,计算金浸出率。

2 试验结果与讨论

2.1 矿石的重选—浮选

金的密度较大,磨矿至一定细度后,粗粒单体金可通过重选分离,微细粒单体金及被其他矿物包裹的细粒金通过浮选分离。

2.1.1 磨矿细度对重选—浮选的影响

试验条件:矿石质量1.0 kg,矿浆浓度30%,先用摇床重选,再对重选尾矿进行浮选。取重选尾矿质量500 g,以丁黄药和丁铵黑药混合物作捕收剂,丁黄药用量80 g/t,丁铵黑药用量40 g/t,以2#油作起泡剂,用量20 g/t。试验结果见表4。

表4 矿石细度对重选—浮选金的影响

由表4看出:随磨矿细度增大,金重选回收率下降,而浮选回收率提高;磨矿细度为-74 μm占90%时,重选和浮选总回收率最高。综合考虑,确定磨矿细度以-74 μm占90%为最佳。

2.1.2 捕收剂种类对浮选的影响

单质金的可浮性较好,通常用硫化矿捕收剂进行浮选。重选尾矿500 g,磨矿细度为-74 μm占90%,捕收剂总用量100 g/t,起泡剂2#油用量20 g/t,捕收剂种类对金浮选的影响试验结果如图1所示。

A—丁黄药;B—乙硫氮;C—丁铵黑药;D—丁黄药+丁铵黑药。

由图1看出:用丁黄药和乙硫氮作捕收剂时,浮选精矿中金品位较高,但金回收率较低;丁铵黑药有较强起泡能力,捕收效果较好,精矿产率和回收率较高,但品位较低;丁黄药+丁铵黑药可以获得较高精矿品位和回收率。综合考虑,确定以丁黄药+丁铵黑药作捕收剂,充分发挥丁黄药和丁铵黑药各自优势,使金得到高效回收。

2.1.3 捕收剂用量对浮选的影响

以丁黄药+丁铵黑药作捕收剂,二者质量比为2/1,重选尾矿质量500 g,起泡剂2#油用量20 g/t,捕收剂用量对金浮选的影响试验结果如图2所示。

图2 捕收剂用量对重选尾矿浮选的影响

由图2看出:随捕收剂用量增大,金浮选回收率升高,但精矿中金品位下降;捕收剂用量为120 g/t时,金回收率最高且趋于稳定,但精矿中金品位仍呈下降趋势。综合考虑,确定捕收剂用量以120 g/t矿石为宜,即丁黄药用量80 g/t,丁铵黑药用量40 g/t,该条件下金浮选作业回收率为84.65%。

2.2 浮选尾矿硫脲浸出金

浮选尾矿质量300 g,液固体积质量比2/1,以FeCl3作氧化剂,硫脲作浸出剂,用硫酸调矿浆pH,常温下在2 L烧杯内搅拌浸出,主要考察浸出时间、矿浆pH、硫脲用量、FeCl3用量对金浸出率的影响。

2.2.1 浸出时间对金浸出率的影响

矿浆pH=1.0,FeCl3用量3 g/L,硫脲用量7 g/L,浸出时间对金浸出率的影响试验结果如图3 所示。

图3 浸出时间对金浸出率的影响

由图3看出:硫脲浸金反应较快,4 h基本达到平衡,金浸出率为92%左右。综合考虑,确定浸出时间以4 h为宜。此条件下,浸出渣中金品位降至0.23 g/t。

2.2.2 矿浆pH对金浸出率的影响

用硫酸调矿浆pH,FeCl3用量3 g/L,硫脲用量7 g/L,常温下搅拌浸出4 h,矿浆pH对金浸出率的影响试验结果如图4所示。

图4 矿浆pH对金浸出率的影响

由图4看出:随矿浆pH升高,金浸出率逐渐升高,至矿浆pH=1.0时达最高;之后金浸出率逐渐下降,至矿浆pH=1.5后快速下降。硫脲在矿浆中的稳定性与矿浆pH关系密切:pH较低时,溶液中的O2/H2O还原电位较高,硫脲易被氧化成二硫甲脒(SCN2H3)2,造成硫脲有效浓度降低,影响金的浸出。

(2)

随pH升高,硫脲则分解成硫化物和氨基氰,氨基氰进一步分解成尿素[14],溶液中有效硫脲浓度降低,金浸出率下降:

CNNH2+2H2O;

(3)

(4)

同时,随pH升高,Fe3+发生水解:

(5)

Fe3+的水解造成有效Fe3+浓度降低,因而对金的氧化能力下降,也不利于金的浸出。综合考虑,确定适宜矿浆pH=1.0。该条件下,金浸出率为92.37%,浸出渣中金品位降至0.23 g/t。

2.2.3 硫脲用量对金浸出率的影响

矿浆pH=1.0,FeCl3用量3 g/L,常温下搅拌浸出4 h,硫脲用量对金浸出率的影响试验结果如图5所示。

图5 硫脲用量对金浸出率的影响

由图5看出:随硫脲用量增加,金浸出率升高;硫脲用量增至7 g/L时,反应基本完全,金浸出率趋于稳定。综合考虑,确定硫脲用量以7 g/L为宜。

2.2.4 FeCl3用量对浸出率的影响

体系pH=1.0,硫脲用量7 g/L,常温下搅拌浸出4 h,FeCl3用量对金浸出率的影响试验结果如图6所示。

图6 FeCl3用量对金浸出率的影响

由图6看出:随FeCl3用量增加,金浸出率升高;FeCl3用量增至为3 g/L时,金浸出率达最高,之后略有下降但变化不大。FeCl3用量较少时,金不能被充分氧化,浸出率不高;而FeCl3用量过大,硫脲会被氧化[15],影响金的浸出。综合考虑,确定FeCl3用量以3 g/L为宜。该条件下,金浸出率为93.31%,浸出渣中金品位降至0.21 g/t。

3 结论

针对高品位金矿石,进行重选、浮选,所得尾矿中仍有一定量金。用硫脲浸出尾矿,可将其中的金充分回收,浸出渣中金含量可降至很低。采用选冶联合工艺,金总回收率可达99.35%,其中重选回收率为44.59%,浮选回收率为46.85%,金浸出率为7.91%,金得到充分回收。