铜阳极泥预处理除杂试验研究

2022-12-24刘永平

雷 刚,刘永平

(江西铜业股份有限公司贵溪冶炼厂,江西 贵溪 335424)

铜阳极泥中含有大量稀贵稀散金属,是重要的二次资源[1-3];但其中也存在大量Cu、As、Pb等化合物,影响稀贵稀散金属的提取,需要预先分离去除[4-7]。目前,从铜阳极泥中预处理脱除Cu、As等杂质主要采用传统的氯盐氯酸体系[8-10]:在高氯盐、高酸体系中浸出阳极泥,Cu、Sb、Bi脱除效果好,但Ag损失较大;采用加压氯盐酸浸工艺,Cu、As、Bi等杂质浸出效果较好,但Ag、Te大量浸出而造成损失;采用氧压浸出工艺,Ag、Se会有部分进入浸出液,不利于Ag的回收。以氯盐氯酸体系处理阳极泥,其中的杂质金属难以回收,稀贵金属易分散,浸出液中和处理会产出大量铜砷危废渣,存在一定安全环保隐患。

试验研究先用NaOH溶液处理铜阳极泥以浸出As、Pb,再用硫酸溶液鼓风氧化浸出Cu,将杂质元素分步分离,而将Au、Ag、Se、Te、Sb、Bi等稀贵稀散金属留在渣中。

1 试验部分

1.1 试验原料、试剂与设备

铜阳极泥:取自某铜冶炼厂铜电解车间,主要成分:Cu 21.35%、As 5.39%、Au 0.35%、Ag 8.96%、Te 3.60%、Se 4.80%、Pb 8.14%、Sb 4.85%、Bi 2.21%。其中,铜主要以Cu单质、CuSO4、Cu2O、Cu2Se、Cu2Te等形式存在;砷主要以SbAsO4、BiAsO4、Cu3(AsO4)2形式存在、铅主要以PbSO4、PbSb2O6形式存在。

试剂:氢氧化钠(98%)、盐酸(37%),均为分析纯。

设备:水浴锅,搅拌机。

1.2 试验原理与方法

常压下,在NaOH溶液中,铜阳极泥中的Cu、As、Pb等杂质化合物溶解,而其他稀贵金属留在渣相中。主要反应式为:

Bi2O3+3H2O;

Sb2O3+3H2O;

常压下碱性浸出后,再对碱浸出渣进行氧化硫酸浸出,其中的铜被溶解生成硫酸铜进入溶液,而Au、Ag、Se、Te等稀贵金属仍留在渣中,实现稀贵金属与杂质元素的分离[11-13]。主要反应为:

Sb2(SO4)3+4H2O;

H2TeO3+H2O;

Se+2H2O;

试验方法:取一定质量铜阳极泥,与一定浓度NaOH溶液搅拌混合,在设定温度下持续恒温反应一定时间,之后过滤,得滤液与滤渣。滤渣水洗、干燥后称质量。

取一定质量碱浸滤渣加入到一定浓度H2SO4溶液中,搅拌并鼓入空气,加温到设定温度后恒温反应一定时间,然后过滤,得滤液与滤渣。滤渣水洗、干燥后称质量。

滤液与滤渣中的元素含量采用原子吸收光谱法或电感耦合等离子体-原子发射光谱法测定,计算浸出率。

2 试验结果与讨论

2.1 铜阳极泥中砷、铅的碱浸去除

2.1.1 NaOH质量浓度对砷、铅浸出率的影响

铜阳极泥干基质量1 050 g,液固体积质量比6/1,反应时间2 h,温度95 ℃,NaOH质量浓度对砷、铅浸出率的影响试验结果如图1所示。

图1 NaOH质量浓度对砷、铅浸出率影响

由图1看出:随NaOH质量浓度升高,砷、铅浸出率均提高,砷浸出率升幅较为明显;砷酸盐与氢氧化钠反应生成易溶砷酸钠进入溶液,NaOH质量浓度较低时,反应驱动力小,砷浸出率低;NaOH质量浓度越高,与砷酸盐的反应越充分,砷浸出效果越好[14-15]。NaOH质量浓度为50 g/L时,砷浸出率达98.73%,之后趋于稳定,铅浸出率提高幅度不大。综合考虑,确定NaOH质量浓度以50 g/L为宜。

2.1.2 温度对砷、铅浸出率的影响

铜阳极泥干基质量1 050 g,NaOH质量浓度50 g/L,液固体积质量比6/1,反应时间2 h,温度对砷、铅浸出率的影响试验结果如图2所示。

图2 温度对砷、铅浸出率的影响

由图2看出:随温度升高,砷、铅浸出率提高;温度升至100 ℃时,砷浸出接近完全,铅浸出率也趋于稳定。温度升高,反应物分子运动加剧,有效碰撞概率增大,有利于砷、铅浸出反应进行;但温度过高,易出现溶液沸腾飞溅、冒槽等安全隐患,且能耗增大。综合考虑,确定温度以95 ℃为宜。

2.1.3 液固体积质量比对砷、铅浸出率的影响

铜阳极泥干基质量1 050 g,NaOH质量浓度50 g/L,温度95 ℃,反应时间2 h,液固体积质量比对砷、铅浸出的影响试验结果如图3所示。

图3 液固体积质量比对砷、铅浸出率的影响

由图3看出:随液固体积质量比增大,溶液中碱总质量增大,同时溶液黏度降低,碱分子扩散速率增大,有利于浸出反应进行,砷、铅浸出率稳步提高;液固体积质量比增至6/1后,砷、铅浸出率均基本保持不变;液固体积质量比过大会增大废液处理量。综合考虑,确定液固体积质量比以6/1为宜。

2.1.4 反应时间对砷、铅浸出率的影响

铜阳极泥干基质量1 050 g,NaOH质量浓度50 g/L,温度95 ℃,液固体积质量比6/1,反应时间对砷、铅浸出率的影响试验结果如图4所示。

图4 反应时间对砷、铅浸出率的影响

由图4看出:随反应时间延长,砷、铅浸出率提高;反应2 h时,砷、铅浸出率趋于稳定。反应初期,砷、铅与碱的反应速度较快,随反应进行,砷、铅浸出率逐渐提高;反应进行到一定时间后,阳极泥中的砷、铅已基本浸出完全,浸出率趋于稳定。综合考虑,确定反应时间以2 h为宜。

2.2 碱浸渣中铜的氧化酸浸

2.2.1 硫酸质量浓度对铜浸出率的影响

碱浸渣干基质量1 000 g,氧分压0.6 MPa,液固体积质量比6/1,温度85 ℃,反应时间12 h,硫酸质量浓度对铜浸出率的影响试验结果如图5所示。

图5 硫酸质量浓度对铜浸出率的影响

由图5看出:随硫酸质量浓度增大,铜浸出率提高;硫酸质量浓度增至350 g/L后,铜浸出率趋于稳定。液固体积质量比一定时,酸度增大,有利于反应向右进行,且反应速率增大。综合考虑,确定硫酸质量浓度以350 g/L为宜。

2.2.2 氧分压对铜浸出率的影响

碱浸渣干基质量1 000 g,硫酸质量浓度350 g/L,液固体积质量比6/1,温度85 ℃,反应时间12 h,氧分压对铜浸出率的影响试验结果如图6所示。

图6 氧分压对铜浸出率的影响

由图6看出:随氧分压增大,铜浸出率提高;氧分压增至0.6 MPa时,铜浸出率较高且碲浸出率不足4%。氧分压增大,Cu2Se、Cu2Te、Cu易与硫酸发生反应而溶解,同时也产生一定搅拌作用;但氧分压增大到一定程度时,在高温强酸性强氧化性条件下,易使碲发生氧化形成碲酸被浸出,故氧分压不宜过高。综合考虑,确定氧分压以0.6 MPa为宜。

2.2.3 液固体积质量比对铜浸出率的影响

碱浸渣干基质量1 000 g,硫酸质量浓度350 g/L,氧分压0.6 MPa,温度85 ℃,反应时间12 h,液固体积质量比对铜浸出率的影响试验结果如图7所示。

图7 液固体积质量比对铜浸出率的影响

由图7看出:随液固体积质量比增大,铜浸出率提高;液固体积质量比增大至6/1后,铜浸出率变化不大。液固体积质量比增大,溶液中酸总质量增大,同时溶液黏度降低,使得离子扩散速率增大,有利于浸出反应进行。综合考虑,确定液固体积质量比以6/1为宜。

2.2.4 温度对铜浸出率的影响

碱浸渣干基质量1 000 g,硫酸质量浓度350 g/L,氧分压0.6 MPa,液固体积质量比6/1,反应时间12 h,温度对铜浸出率的影响试验结果如图8所示。

图8 温度对铜浸出率的影响

由图8看出:随温度升高,铜浸出率显著提高,这是因为升温使反应物分子运动加剧,有效碰撞概率增加,有利于浸出反应进行;温度达85 ℃后,铜浸出近于完全,再继续升温,铜浸出率变化不大。综合考虑,确定反应温度以85 ℃为宜。

2.2.5 反应时间对铜浸出率的影响

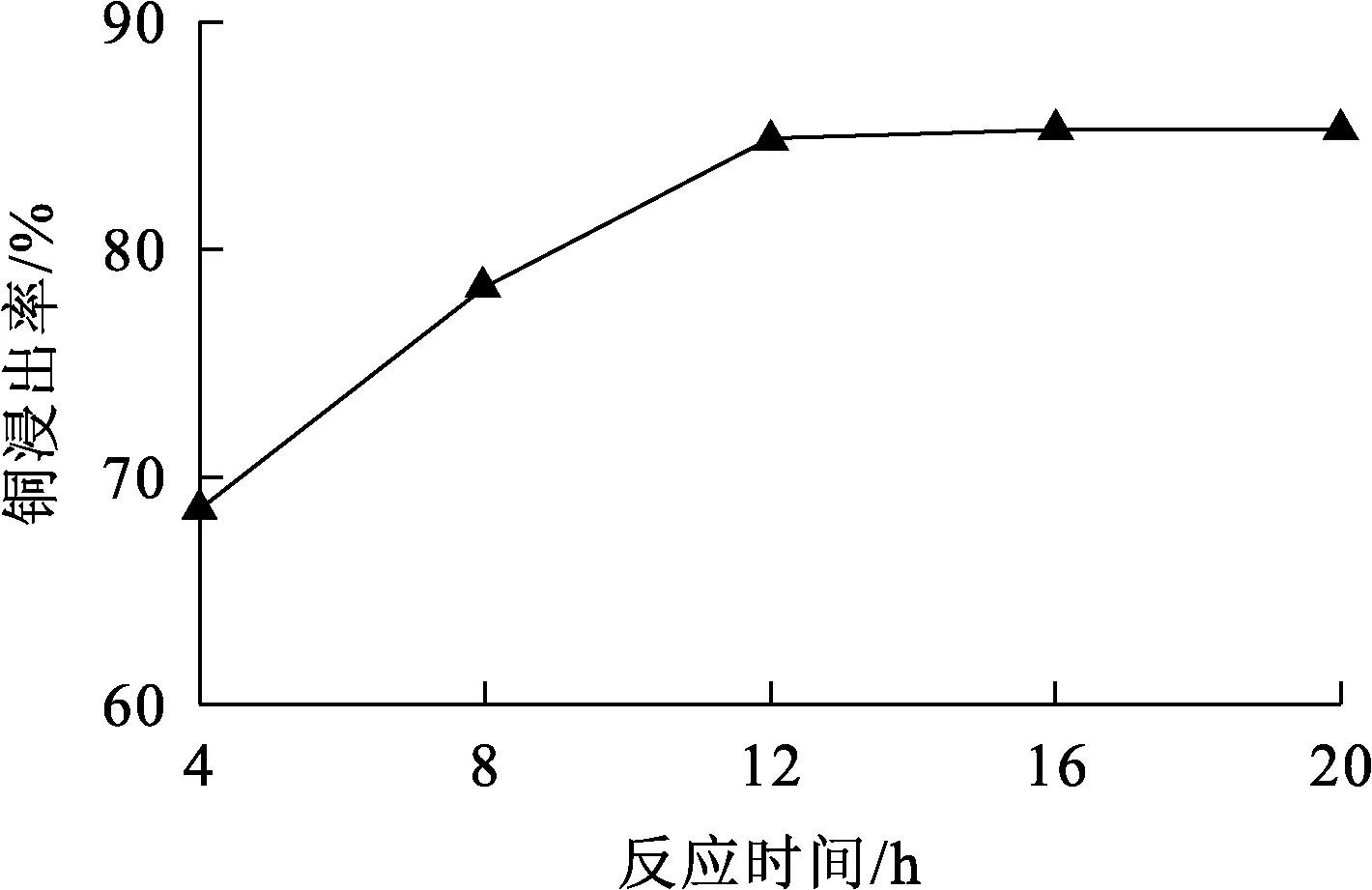

碱浸渣干基质量1 000 g,硫酸质量浓度350 g/L,氧分压0.6 MPa,液固体积质量比6/1,温度85 ℃,反应时间对铜浸出率的影响试验结果如图9所示。

图9 反应时间对铜浸出率的影响

由图9看出:随反应时间延长,铜浸出率不断提高;反应12 h,铜浸出率达84.86%;再延长反应时间,铜浸出率变化不大。铜浸出反应是气、固、液多相化学反应,氢离子和氧气作为反应物通过扩散传质进入物料内部的反应界面层需要一定时间,所以,随反应时间延长,反应更充分,更有利于铜的浸出。反应一定时间后,固相中的铜基本浸出完全,浸出率不再变化。综合考虑,确定反应时间以12 h为宜。

2.2.6 酸性氧化浸出过程中主要元素的行为

在硫酸质量浓度350 g/L、氧分压0.6 MPa、液固体积质量比6/1、温度85 ℃、反应时间12 h条件下,铜阳极泥碱浸渣酸浸后浸出液及浸出渣的主要元素组成见表1。

表1 铜阳极泥碱浸渣氧化酸浸液和渣的主要元素组成

3 结论

含铜、砷、铅的铜阳极泥先用NaOH浸出去除砷、铅,再用硫酸浸出分离铜,可将稀散稀贵金属富集在浸出渣。阳极泥用碱浸出,适宜条件下,砷去除率98.58%,铅去除率38.63%。碱浸后的浸出渣用硫酸浸出分离铜,适宜条件下,铜去除率达84.86%。

经两步浸出,铜阳极泥中的铜、砷及部分铅等杂质得到分离,而金、银、硒、碲、锑、铋等贵金属得到有效富集。此工艺可实现铜、砷分离,解决了传统处理脱杂工艺中铜、砷共存问题,可大幅度减少铜砷渣量。