基于木质环保型吸管材料应用和制造的研究

2022-12-22邵阳职业技术学院湖南邵阳市422000马祯

(邵阳职业技术学院,湖南邵阳市,422000)马祯

由于对塑料吸管的禁用,市场上引进了木制吸管成为其替代制品,木质吸管制造的过程通常是:首先将所购原纸先加以分切,通常为将600mm尺寸的卷筒纸再分切为14.5-15mm纸条卷筒式,加工好的纸条卷筒式经涂黏合胶后由制管机螺线缠绕,形成吸管。木质或塑料吸管通常采取三层构造,分别使用定性为60g/m的纸当作面纸,定性为1200g/m2的纸为芯纸与底纸,其芯纸在生产时二面涂抹黏合胶用于黏合面纸、底纸。

在木制塑料吸管加工过程中,其木质表面需要具备相应的挺性和干、湿硬度,以满足制管机对木质吸管加工的需求;要具备适当的表面平滑性,以达到分切机对卷筒木材部分切出纸条的水平;在具备一定耐水分侵蚀特性的同时,纸面上还要具备一定吸附黏合胶的功能,也需要有相应的干燥速度,而木质表面对黏合胶的干燥速度直接反映了木制塑料吸管生产过程的工作效率和成品率。因此木制塑料吸管用的木质纸面上对黏合胶干燥速度,往往成为了判断该产品好坏的关键性能。为设计制造生产120g/m木质吸管的木材,针对该制品的使用条件与性能等特点开展了有关研究,确定了产品开发的关键因素并相应实施了研究,成功研制出满足需求的制品,使该制品得到了推广应用。

1 关键因素的分析确认

木质吸管用木制品对黏合胶水的干燥速度是木质对黏合胶水分子扩散、渗入快慢以及吸取量多少等结合情况的结论,而身为由植物玻璃纤维所构成的木制品,纤维自身也具备亲液特性,并且由于木质构造为一种多孔性的体系,在木材纤维内部和木材纤维间还存在一些缝隙,从而产生了毛细管效应。因此木质自身是可以达到对黏合胶水(在此将黏合胶水视为广义的液态)干燥速度要求的。但由于木质成为吸管用木制品要与各种饮料等液态物质直接接触,并要抑制饮料液态物质的蔓延、渗漏与吸入,因此需要对木质进行施胶处理以使木质产生抗液力。也就是说,120g/m木质吸管的木材既要具备抗液体渗透性,同样又要做到具备相应的黏合胶水与干燥速率,因此二者需要相互有矛盾性。而怎样在研发制造过程中解决好二者之间的平衡点,才能确保同步达到二者需求,与该商品所需要的高挺度、低干湿强度、平滑度等相对比,在研发制造过程时较难解决与掌控,因此也成为该商品是否研发完成的关键因素。

2 确立评价方法和标准

如何构建商品的评估系统、选用好评估方式和准则,往往是顺利开发商品的基础所在。木质吸管用木材上述关键因素与木质施胶量以及木质本身的构造(主要是孔隙率)相关,因而需要测定木质的施胶量以及木质的多孔性。按照现有条件,木制品的多孔性可用透气程度间接表征,并通过肖伯尔式透气量仪进行测量。而测定木制品施胶程度的方式主要有以下几种,在设计之初就选定了使用渗透法施胶度和卡伯值来用作对该商品的施胶程度评估方式,并使用渗透法施胶度和卡伯值来综合评价该商品抗拒液体渗入功能,以及对黏合胶水地穿透吸附力量。

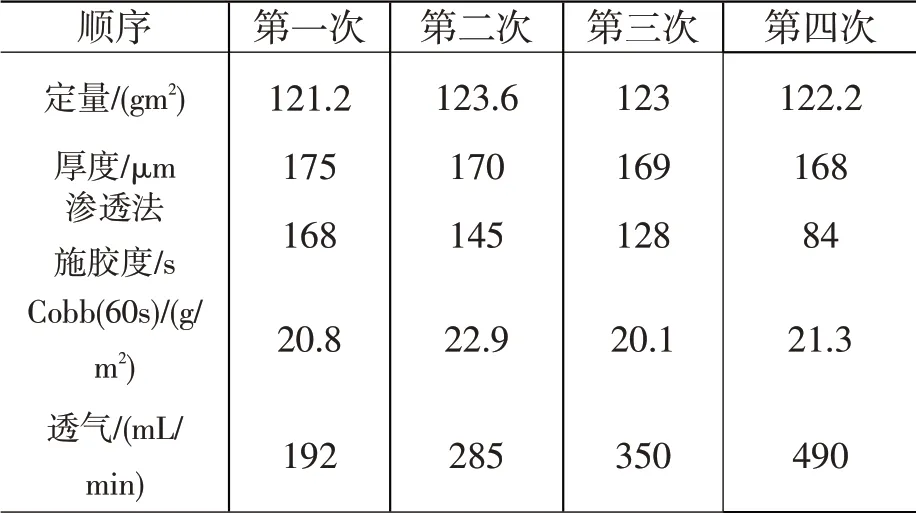

穿透法施胶度和卡伯值选择以多少为限制标准,能否达到该产品要求,以透气度限制标准什么为宜,并且检验产品透气程度和穿透法施胶度、卡伯值之间是不是有相互关系,为此在产品研制试抄的步骤中作了探讨。在研制之初因为缺少对客户纸样的采样测试分析,于是根据商品的功用和特点从已有商品中选取相似商品作为研究蓝本,并采用购买的快餐店或市售雀巢咖啡进行了木材抗液体侵蚀形式测试,经确认后以已有的120g/m白牛皮纸为基准进行研究,并确定试抄工艺和标准。经四次试生产,对透气率和施胶率的数值进行了分析汇总后,其有关数值如表1所示。

表1 试生产的相关数据

结合前四次试生产企业的试验效果,用户普遍反映第四次试验生产结果不错,可以充分满足用户需求,而第三次试验生产也同样可以使用。为此确定了以下后继的批量投产控制指标:将渗透法施胶量限制在80~130s,即Cobb值(60s)温度控制在20~25g/m二,透水量限制在大于300mL/min。同时也证明了透气度和渗透法施胶程度之间的互相关系,呈现负相关性。

3 工艺和生产控制

对木制品施胶量也有一定影响,因此在使用区域内随着湿强剂用量的提高,木制品抗液体渗透性提高,对湿强剂用量也须平衡管理。在同时符合湿强度和卡伯值国家标准的前提下,须降低剂量。在产品运行上检测和调节质量,对纸机的上网含量控制调节,从原来0.8%以下的含量调节至0.7%以下。在网部传动负载允许的条件下,提高了网部真空吸水盒的真空度。对施胶剂与湿强剂的应用数量实行控制调节,为提高测量泵的调节效率,将施胶剂由原溶液用量上改为再稀释一倍采用,将湿强剂则在原有溶液的稀释数量上再稀释一倍予以采用。对表面施胶含量实行调节,将表面施胶含量从15%调节到9%。

4 结语

在新产品开发生产过程中针对产品的主要应用领域和特点,必须及时识别出制约产品使用的关键所在,正确把握关键点,并选取对生产应用起重要作用的在制造中最难掌握的产品特性要求作为关键性参数,并在此基础上制定测试手段和制定适当的检测要求,并对技术条件和产品特点进行合理调控,往往是新产品得以研制成功的关键所在。