基于人工智能的机器人激光切割焦点跟随控制技术研究

2022-12-22福建商学院信息工程学院福建福州市350012林少晶

(福建商学院信息工程学院,福建福州市,350012)林少晶

1 三维光纤激光切割机器人

1.1 三维激光切割的基本原则

激光器产生激光,经由反射镜照射至工件上,使工件在短时间内受到强烈的热能,温度迅速升高,发生熔化或汽化,在工件形态变化的同时用激光头按特定的轨迹运行,加工出合适规格的产品。

1.2 光纤激光器的配套

三维切割光纤激光器的功率包含200W、300W、500W、1000W等,可根据实际生产需求做合理的选择,例如以金属板材的厚度为准,挑选合适功率的光纤激光器。而后,配套冷却系统,用于优化光纤激光器的运行状态,确保其具有稳定性。此外,综合考虑加工工件的尺寸和机械臂的工作半径,挑选长度适宜的操作光纤传输激光,以便有效切割。

1.3 辅助气体的选择

以99.99%的氧气为宜,有利于三维光纤激光切割机的有效运行,达到提高切割精度和速度的效果。

2 光纤激光切割机器人的优势分析

光纤激光技术和数字控制技术,显著提高激光切割水平,配置的控制系统可有效调控激光切割机,保证切割质量,适配智能机械手,精准完成三维立体切割作业,作业的精度和效率均得到保障。进口激光切割头,此装置能够与机械手配合,保证切割动作的精准性,避免与切割头、加工板材发生碰撞,与此同时切割焦点的位置也将得到有效的控制。激光切割头稳定可靠,可承受的气体压力达到1.0MPa,得益于激光切割头的高度稳定性,可适配高压气路设备,即便是切割难度较大的不锈钢或是其它材料,也依然能够有效切割。

3 三维激光切割的控制系统设计

3.1 人机交互界面的设计

本次研究充分关注到用户的个性化需求,为之进行人机交互界面的设计。根据界面内信息的重要程度,建立重要等级分区,按重要等级评估开展视觉设计工作,优先功能信息树位置的表达,以便更加清晰地呈现出位置名称、色彩关系各项基础信息,设定命令栏按键规则,以此为基准,提升运行的规范性,独立设置信息入口类按键,针对重要的命令,确定适宜的再确认方式,独立放置显示模式类附加操作;通过图形设计优化触摸按键尺寸。设计交互的主界面在信息呈现方面清晰明了,包含导航栏、信息栏、命令栏及信息展示栏,提供的功能多样化,例如:可实现产品的删除、新建、备份、编辑等功能。可编辑产品加工时的各项参数均要得到全面的保存,机器人加工时,应高效处理输入输出指令动作,根据加工要求灵活配置生产周期、调用的工艺文件配置等,同时也能够高效传递至下位机,外围控制层面,可实现对各类配套设备的精细化调试和控制,具体对象包含外部轴、激光器、切割头;监控功能也尤为突出,具有报警提示功能,以便及时响应异常状况,尽快处理。

3.2 应用软件的设计

3.2.1 执行文件的设计

程序代码格式的统一性有限,各厂家的机器人在此方面各有不同,同时某些零件的加工复杂度较高,若仅采取人工示教的方法,将面临工作量大、效果差等问题,而离线程序难以完全满足生产需求,后续针对其做阅读和二次修改时工作内容较为繁琐,而即便是同一类产品,不同轮廓对应的精度要求也存在差异,在加工时需要结合切割轮廓的形态适配科学可行的工艺。

3.2.2 数据库的应用

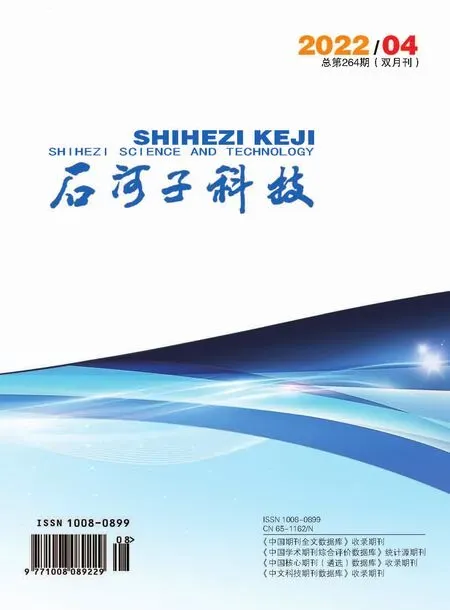

在妥善设计生产文本后,用户能够进行更加精准地解读,但需注意的是,无论是程序的读取还是编辑,均相对复杂,在一定程度上影响用户的体验。为提升程序存储、轮廓排序等各项基础操作的便捷性,引入简化版Access数据库,深度精简操作流程,相比常规的方法,可省去安装数据库软件的繁琐环节,减少在软件方面的成本投入。具体至本次设计中,围绕产品提出五个数据表:产品表,包含产品描述、用户坐标系等属性;轮廓标,包含轮廓名、轮廓类型等属性;趋近点表、切割点表、离开点表,包含轮廓名、点位运行方式、点位具体值等属性,彼此间以主属性产品名和轮廓名进行关联。数据关系表,如图1所示。

图1 数据关系表

数据库的信息体量较大,不仅涉及到产品的相关数据表,还有工艺应用表、参数配置表、操作提示表等,在联合应用多种类型的数据表后,能够以更加精简的方式实现系统的数据处理与保存,确保数据处理能够正常实现。

3.3 模块间的通讯设计

本系统集底层运动控制、PLC控制输入输出、人机界面于一体,彼此间采用特定的通讯方式,以保证系统的高效运行,具体如图2所示。

图2 信息通讯图

人机交互界面和底层控制程序间传递如下两类数据:一是生产文件、配置文件等数据量较大的文本文件,采用ftp协议实现通讯;二是坐标信息、工艺信息、轮廓信息等实时性较高的控制参数,采用的是Soap协议。PLC和运动程序间为总线通讯方式,较为可行的是Modbus、EtherCat等,在选择时需考虑到工艺的可行性、价格可控性等多个方面的需求,尽可能挑选综合应用效果较佳的总通讯方式。

3.4 系统的扩展

系统具备基本功能后,还需考虑到客户的个性化需求,以便提高系统的附加价值。在此方面,需要完善系统,使客户享受到更多的选项配置,进而根据自身的需求做合理的选择,同时,还有适量的升级接口,其赋予系统扩展足够的灵活性,可满足客户自行研发的需求。

4 机器人三维激光切割路径规划

4.1 机器人路径规划技术

激光切割、滚边等加工活动的轨迹精度要求高,在此类加工中,向三维模型中提取目标曲线,用于确定机器人运动路径,在确定曲线后,对其做离散处理,获得具体的目标点。其中,基于工件坐标系统{U}的数据为目标点的坐标,基于机器人基坐标系统{B}可产生运行路径,从该关系来看,需要考虑到工件坐标系{U}和机器人基坐标系{B}的关系,在明确两者的关系后,有利于更加有效地应用机器人路径规划技术。从现阶段的机器人产品来看,普遍支持工件坐标系{U}的建立,在确定输入坐标系{U}相对于坐标系{B}的位姿关系后,将其输入至机器人控制器,以此来确定工件坐标系{U},再进一步向机器人控制器导入目标点,识别点位信息,据此规划机器人的路径。尽管理论层面可行,但具体至实际环境中,生产条件复杂,安装精度可能较低,在多项条件的共同制约下,可能会导致位姿关系与三维模型产生偏差。为此,需精准标定,在此前提下,切实保证机器人离线路径的有效应用。

4.2 机器人三维激光切割技术

机器人为主要的三维运动执行系统,由其高效完成激光切割动作。在本次设计中,硬件设备考虑的是工业机器人、激光切割头、激光发生器等,共同建立机器人三维激光切割系统。切割板材为钢板,切割前后的情况如图3所示。

图3 切割板件前后的对比

检验机器人15个姿态对应的标定结果,如图4所示。结合图中信息可知,空间三个方向的最大误差为0.2851mm,后续需进行激光切割路径的校验以及针对实际结果的修正,根据此工作方式,认为±0.3mm以内属于可接受的误差。

图4 坐标系标定校验结果

4.3 激光切割路径离线编程

Tecnomatix软件的技术覆盖面广,涉及到与制造工程有关的多个学科,例如工艺设计、工艺过程仿真、制造执行系统等。该软件的数据分析能力较强,可全面围绕产品、流程、资源和工厂数据做系统性的分析,以数据为指导,统筹规划,提高制造过程的合理性。同时,基于Tecnomatix的机器人离线编程具有更突出的独立性特征,在无需依赖任何硬件设施的前提下即可实现对工艺逻辑的验证、设备的干涉检查等功能。

4.4 首件试切和轨迹调整

在确定机器人仿真离线程序后,将其导入机器人控制器,在程序的指导下做首件试切割作业;用激光跟踪仪测量板件,根据实测结果,明确其与三维模型特征点的差异,再灵活地修正激光切割路径,保证该路径的合理性。经过轨迹修正后的误差结果,如图5所示。

图5 修正后轨迹误差

分析发现,经过轨迹修正后,空间各方向的误差均得到有效的控制,可在±0.5mm以内,达到激光切割工艺精度要求。

5 结语

综上所述,随着人工成本的增加和加工质量要求的提高,传统人工作业模式适应性不足的问题愈发明显,此时机器人替代人工作业方式成为主流。经过本文的分析,提出三维激光切割机器人控制系统的具体设计要点,通过技术的优化、硬件设施的合理配套,可有效提高加工的精度和效率,保证工件的加工质量,于企业而言能够面向市场推出优质的产品,也将因此而获得更加丰厚的经济效益。