燃气轮机对开机匣制造工艺研究

2022-12-22中国航发成都发动机有限公司四川成都市610500杨光乔雷张世贵

(中国航发成都发动机有限公司,四川成都市,610500)杨光乔雷张世贵

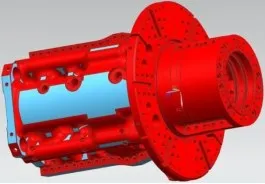

国外某燃气轮机涡轮部件是国内承接的首个燃机轮机的部件单元体,其对开机匣,是燃气轮机涡轮部件转子的关键、重要承力部件,起到对转子的支撑作用和对排气机匣的连接作用。对开机匣主要承载燃气轮机在工作状态下的轴向和径向载荷。对开机匣因其使用功能和所承载载荷,决定其具有结构负载,重量、体积大,技术要求高等特点。

1 零件基础情况

1.1 零件结构特性

此零件沿纵向分上下两极,重量约4500Kg,总长为1755mm,最小内径为Φ298mm,最大外径为Φ 1319mm;纵向安装边8处定位销孔通过定位销定位,采用48处螺栓连接上下两级;前法兰面共有6处键槽,通过键与排气机匣进行定位;通过供油和顶油回路对机匣内腔进行润滑;内腔共有4处轴承装配面,2处空气封严配合面结。结构图见图1。

图1 零件结构图

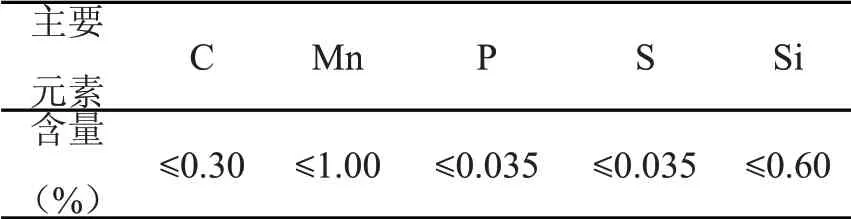

1.2 零件材料特性

此零件毛坯为铸钢件,其力学性能室温下最低抗拉强度47Ksi,最低0.2%屈服强度47Ksi。材料所含主要化学成分为碳、锰、磷、硫、硅,化学成分见表1。其加工性能良好,但因其材料中铬、镍化学成分含量很低,导致此材料易锈蚀。

表1 主要化学成分

1.3 零件尺寸特性

1.3.1 尺寸精度

直径方向最小尺寸公差为±0.025;孔径最小尺寸公差为±0.006;轴向最小尺寸公差为±0.025;最小槽尺寸公差为±0.025;深孔孔径Φ12,深1015mm,长径比84.5:1,且为盲孔。

1.3.2 位置精度

直径位置度最小为Φ0.05;孔径最小位置度为Φ0.25;垂直度为0.05;槽轮廓度为0.05;深孔相对于零件旋转中心轴线、装配基准面、装配定位孔的位置度为Φ0.25。

1.3.3 表面精度

纵向结合面、轴承配合面、密封槽表面粗糙度均为Ra1.6。

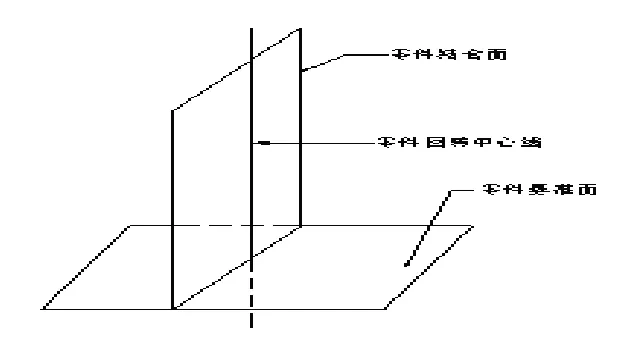

1.3.4 装配要求

由于此零件结构为对开机匣,其主要与转子、轴承、封严件相装配,故要求其零件的回转中心和纵向结合面与基准面垂直,同时要求其回转中心应在零件的纵向结合面内。回转中心线与基准面、纵向结合面之间位置关系见图2。

图2 回转中心线与基准面、纵向结合面之间位置关系

2 加工难点分析及解决方案

2.1 加工难点分析

2.1.1 找正和测量

零件具有总量、体积大,内形面结构复杂等结构特性。因其结构特性,零件在车加工工序中的传统找正方式不便,需采用其他找正方式;车加工工序中因加工轴向深度约为880mm,考虑到零件的高度及夹具高度,测量人员需从月2000mm高下探到1120mm的位置进行尺寸测量,传统的测量方法无法有效的进行测量。

2.1.2 工艺路线确定

根据零件的装配要求,需保证零件的回转中心、零件基准平面和纵向结合面三者之间的关系-即零件的回转中心和纵向结合面与基准面垂直,同时要求其回转中心应在零件的纵向结合面内;零件内腔尺寸为保证其即要满足设计要求又要控制尺寸的一致性,需零件组合加工;零件外形尺寸在满足设计尺寸要求条件下,为便于装夹、加工,上下两极客单独加工,因此零件在整个制造过程中会经过数次的组合、分解过程。这涉及到零件的基准如何确定、如何提高装分的重复准确性等工艺问题,而这些工艺的确定均需通过工艺路线的合理安排来完成。

2.1.3 深孔加工及其毛刺去除

根据设计要求,需要加工大量深孔,其中最具代表性的深孔为盲孔,其位置度为Φ0.25,孔径Φ 12,孔深1015mm,长径比84.5:1,而且有3处相贯孔结构。这对深孔的孔径尺寸和位置度的控制及相贯孔口的毛刺去除带来很大困难。

2.1.4 键槽加工

零件前端面均布6处键槽,该键槽通过键在装配中实现零件与排气机匣的定位连接。其相对于基准的轮廓度为0.05,键槽根部距前端外圆距离为76mm,在保证尺寸要求的前提下,对加工方法提出更高的要求。

2.1.5 防锈

当材料中铬的含量在10%-12%时,在氧化性介质的作用下,促进了的钝化,钢的钝化能力有显著提升。而且当钢中ω(Cr)≧10.5%,钢的钝化形成的氧化膜中富集了铬的氧化物,这种富铬氧化膜具有尖晶石结构,在许多介质中有很高的稳定性,使钢的钝化态保持稳定。在铁基材料中加入镍,能提高材料的耐蚀性,当镍的原子百分数为12.5%、25%是,耐蚀性有明显的提高[1]。根据零件的材料特性,其铬、镍化学成分含量均不大于0.50%,由此可见零件易锈蚀,这就对零件生产制造、清洗、运输、贮存等环节的防锈提出更高要求。

2.1.6 表面粗糙度

零件的纵向结合面、轴承配合面、密封面表面粗糙度均为Ra1.6,而该表面尺寸精度要求高、切削面积大,需要刀具的有足够的耐磨性。

3 解决方案

3.1 工艺路线确定

根据零件结构特性,材料特性,尺寸特性,采用工序集中的原则,减少找正装夹带来的误差。采用装夹基准、工艺基准、测量基准于设计基准相同统一,减少基准转换次数所带来的的误差;考虑到零件的回转中心、零件基准平面和纵向结合面三者之间的关系,其中基准面和回转中心均与纵向结合面有行为要求,故需在粗基准建立后,首先加工保证纵向结合面,同时保证其平面度和粗糙度,并建立零件回转中心和端面工艺基准,并控制上下两极结合面与粗基准的尺寸即位置精度;考虑到装分的重复定位精度,需组合加工定位销孔和连接孔,采用间隙为0.005~0.025的带引导锥的工艺销与定位销孔配合,以此实现工艺过程中的重复定位精度;因其装配要求和结构特性,需在组合状态下车前、后端内外形,同时控制零件的旋转中心与纵向结合面的偏差及纵向结合面与基准面的垂直度;为保证其装配性和减少拆装次数在组合车后,进行组合加工前后端端面孔和槽;因在组合车、铣工序后零件的所有基准均已建立,故可以进行分解后内外形钻、铣加工。由此确定了零件总体工艺路线,详见图3。

图3 工艺路线图

3.2 找正和测量方法

3.2.1 找正方法

先车加工的夹具在车床上进行初步的找正,零件通过夹具上的定位止口对零件进行初定位,然后通过卡爪,在一定力矩下用限力扳手调整夹具位置,以此来达到车加工零件找正的目的。

3.2.2 测量方法

采用机床在线检测的功能,由于受机床的在线监测精度限制,在测量程序参数相同的条件下,通过监测校验程序和测量标准件对检测数据进行效验,且为排除温度差异的影响,每次校验、加工均需在热机完成后进行。以此达到对内腔尺寸的测量目的。

3.3 深孔加工及其毛刺去除方法

3.3.1 深孔加工方法

在深孔入口端镗深度为100mm的引导孔;在枪钻前端设中部分别设置滑动引导块;采用油冷的内冷方式,液压力为2.5~3.5Mpa,流量为120~140L/Min,以达到良好的排屑效果,以此来保证深孔的孔径尺寸和位置度要求。

3.3.2 毛刺去除方法

采用气动柔性反刮刀,配合内窥镜对相贯孔处的毛刺进行去除。

3.4 键槽加工方法

为保证键槽的轮廓度要求和键槽的一致性,零件在组合状态下,用龙门铣床和专用弯头,采用粗、细精铣的方案,其中精加工采用高切削速度,低切削深度工艺,以此来保证键槽的轮廓度和一致性。

3.5 防锈措施

鉴于材料中铬、镍化学成分含量很低,零件易锈蚀的情况,在加工工序中采用油冷的方式,工序间的清洗选用洗烘一体的设备,用去离子水加温清洗,并在清洗后进行烘干,结合零件的结构特性和材料特性,烘干时间不得少于3h。前后工序间隔4h以上时,需对零件涂抹防锈油。

3.6 表面粗糙度控制方法

由于控制纵向结合面、轴承配合面、密封面表面粗糙度,且切削面积大,这就需要刀具有很好的耐磨性和切削性。刀具增加涂层能使刀具基体上覆盖硬质、耐磨的金属化合物薄膜,以此达到提高刀具表面的硬度和耐磨性[2]。故刀具基体材料采用硬质合金,并涂覆材料为Ni-W-P的涂层;为有效降低切削热对零件表面的影响,采用高压内冷的方式冷却,以此提高刀具的耐磨性、使用寿命、降低切削热对零件表面影响,最终达到表面粗糙度控制的目的。

4 结语

此对开机匣在燃机的涡轮部件中起到支承转子、密封、连接的重要作用。其具有体积、重量大,结构复杂,材料易锈蚀,技术条件要求高,装配要求严,表面精度高等系列特点。通过对零件的结构特性、材料特性、尺寸特性的了解,结合其装配要求和在整个部件中所起到的功用,分析出零件的加工难点。针对分析出的找正和测量、工艺路线确定、深孔加工及其毛刺去除、键槽加工、防锈、表面粗糙度控制等方面的难点,分别确定了总体工艺路线、找正测量方法、深孔加工及其毛刺去除方法、键槽加工方法、防锈措施、表面粗糙度控制方法,来解决零件加工中系列难点。达到对开机匣满足设计要求和装配要求。