复杂地形马铃薯收获及残膜回收一体机设计

2022-12-22马永龙杨术明李茂强王乾柯泽荣

马永龙,杨术明,李茂强,王乾,柯泽荣

(1.宁夏大学 机械工程学院,宁夏 银川 750021;2.北方民族大学 机电工程学院,宁夏 银川 750030)

马铃薯产业已成为发展宁夏南部山区经济、增加农民收入的支柱产业之一,今后有望发展成为对促进农村经济发展和增加农民收入具有重大作用的战略性主导产业.2020年,宁夏全区马铃薯种植面积约11.3×104hm2,其中,宁夏南部山区马铃薯种植面积达到8.6×104hm2,占全区马铃薯总种植面积的76.1%.西吉县还成为中国马铃薯种植面积第一县,建成全国首家绿色马铃薯标准化生产基地[1].宁夏马铃薯种植区域复杂,特别是山地、丘陵、梯田等小地块马铃薯种植区域,这些地区马铃薯机械化收获水平偏低,有些地区的马铃薯种植户仍然采用传统的人工挖掘的方式收获马铃薯,严重地制约了马铃薯收获机械化水平的提高[2].这些地区一方面马铃薯机械化收获十分困难,地块小而散,一般大中型马铃薯收获机很难进入这些地区进行作业,另一方面该地区马铃薯种植户经济水平有限,大中型马铃薯收获机械价格偏高,增加了马铃薯种植户的经济压力.

发达国家的马铃薯收获机械研究起步早,发展技术水平高,近年来融入了诸多新技术,使得马铃薯收获机械化、自动化水平大幅提升[3-4].典型机型有:德国格力莫公司生产的GT-170型马铃薯收获机、比利时AVR公司研制的Spirit 6200型双行偏移仓收获机,这些机具主要以露地栽培收获为主,且体积大、配套动力大,不适用于西北旱区山坡地、小地块作业[5-7].20世纪90年代起,国内马铃薯收获机械发展迅速,如山西省忻州市农机推广站和内蒙古农业大学联合研制的4SW-60型马铃薯挖掘机,黑龙江省农机院研制的4U-1、4U-2型马铃薯挖掘机,青岛洪珠农业机械有限公司生产的4U-83型及4U-130型马铃薯收获机,这些挖掘机技术已经基本成熟,在国内广泛使用[8],但这些机具多采用压草轮或立辊式防堵装置,主要防止杂草、残秧缠绕,对韧性较好的残膜容易缠绕在立辊式防堵装置上,阻碍机具正常工作[9].

宁夏马铃薯种植区域目前使用的马铃薯收获机,针对覆膜马铃薯收获时,无法实现残膜回收.因此,亟需研制出一种适合于宁夏南部山区复杂地形的中小型马铃薯收获机械,满足马铃薯挖掘各项作业指标的同时,实现残膜回收.

1 整机结构和工作原理

1.1 整机设计

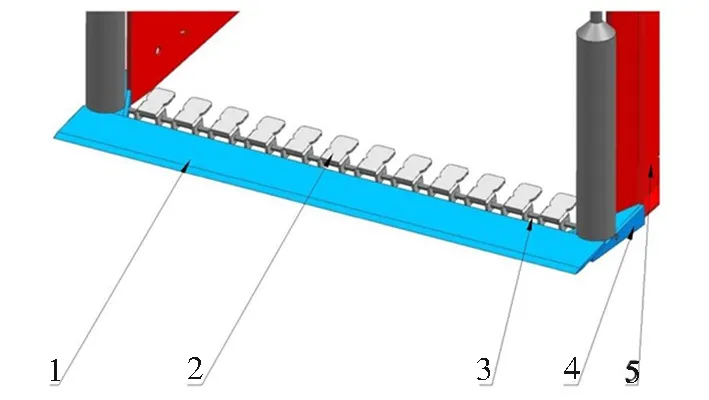

复杂地形马铃薯收获及残膜回收一体机主要由2部分组成:马铃薯挖掘部分和残膜回收部分.马铃薯挖掘部分由悬挂装置、挖掘装置、防缠绕装置、机架、传动机构、输送装置、限深装置等组成,残膜回收部分由收膜机构、集膜箱等组成.其中,挖掘装置用于薯土挖掘;通过传动机构将变速箱的动力传输给输送装置,输送装置用于薯土输送及分离;防缠绕装置防止残膜及马铃薯茎秆缠绕在机具上;收膜机构、集膜箱用于残膜输送及收集.复杂地形马铃薯收获及残膜回收一体机结构如图1所示.

1.悬挂装置;2.挖掘装置;3.防缠绕装置;4.机架;5.传动机构;6.输送装置;7.限深装置;8.收膜机构;9.集膜箱图1 复杂地形马铃薯收获及残膜回收一体机结构Fig.1 Structure diagram of integrated machine for potato harvesting and residual film collecting in complex terrain

1.2 工作原理

机具通过3点悬挂连接到拖拉机悬挂上,拖拉机动力通过万向节输入机具的变速箱,变速箱输出的动力通过链传动及齿轮传动驱动输送装置、防缠绕装置及收膜机构等.作业时,拖拉机带动机具行进,挖掘铲以一定角度入土将土薯铲起,土薯沿铲面逐渐后移、抬升,经过延伸栅条时部分碎土从间隙漏下.随着机具的行进,土薯混合物被推送至输送装置上,输送装置运行过程中,因为振动轮的不断转动从而带动输送装置有序抖动,使部分大块泥土破碎,同时碎土与薯块分离,碎土沿输送链栅条间隙下落.收膜机构的转辊在壳体内旋转产生气流,从而将输送装置末端已分离的残膜吸入收膜机构.吸入的残膜由于气流推动从收膜机构出口直接进入集膜箱.残膜收集完后,通过控制集膜箱上方液压缸的伸缩使集膜箱打开,实现卸膜作业.

1.3 主要技术参数

根据宁夏南部山区土垄双行覆膜种植模式及农艺条件[10-12],复杂地形马铃薯收获及残膜回收一体机主要技术参数如下:悬挂式,整机尺寸为3 580 mm×1 500 mm×1 400 mm,配套动力为45~55 kW,作业速度为1.6~1.8 km/h,作业幅宽1 200 mm,整机质量700 kg,工作深度200~300 mm,作业效率0.2×104m2/h.

2 主要工作部件设计与分析

2.1 挖掘装置

复杂地形马铃薯收获及残膜回收一体机挖掘装置主要包括挖掘铲刀、铲刀固定座、过渡板及过渡板转轴,如图2所示.机具行进时,带动挖掘铲以一定的角度切入土壤,达到一定深度后挖掘铲刀在土层内水平前移.土薯混合物沿铲刀斜面上移输送至过渡板,过渡板可根据土薯运行状况小幅度调整角度,从而避免硬土块及杂物损伤马铃薯,同时过渡板的小幅度摆动起到一定的筛土功能.

根据马铃薯挖掘装置工作原理分析可知,影响挖掘装置工作性能的主要参数包括挖掘铲刀宽度b、挖掘铲刀铲面倾角θ及铲刃角度γ[13].

1.挖掘铲刀;2.过渡板;3.过渡板转轴;4.铲刀固定座;5.机架图2 挖掘装置结构示意Fig.2 Schematic diagram of digging blade

挖掘铲铲刀宽度需结合马铃薯种植的农艺要求,考虑马铃薯种植幅宽及垄距等.挖掘铲铲刀为平面铲,挖掘铲铲刀宽度要大于马铃薯种植垄宽,避免马铃薯收获过程中出现漏挖现象.结合整机结构,挖掘铲铲刀宽度1 200 mm.

挖掘铲刀铲面倾角的合理设计能够降低收获机运行时的挖掘阻力,同时具有一定的碎土性能.收获机工作过程中,对挖掘铲铲刀进行受力分析,建立方程[14]

(1)

即

(2)

式中,FN为挖掘铲刀铲面对土薯的支持力;T为挖掘铲刀铲面受到土薯的反作用力;G为挖掘铲上土薯的重力;Ff为挖掘铲刀铲面与挖掘铲上土薯的摩擦力;u为挖掘铲刀铲面与土壤的摩擦因数,取0.557~0.721[15].计算,可得

(3)

由式(3)分析可知,挖掘铲刀铲面倾角θ越小,收获机工作过程中,挖掘装置受到的阻力就越小,但是挖掘装置的碎土和筛土效率会大大降低;挖掘铲刀铲面倾角θ增大时,挖掘装置的碎土和筛土效率会提高,但是挖掘装置受到的阻力会增加,从而增加收获机的功率消耗[16].因此,θ需保证在合适的取值区间.

设挖掘阻力为R,则

R=kab,

(4)

式中,R为挖掘铲刀受到的阻力;k为单位横截面面积阻力;a为挖掘深度;b为挖掘作业幅宽.

依照马铃薯种植区域土壤参数确定k为0.04~0.05.马铃薯收获机挖掘装置的挖掘深度在200~300 mm,收获机作业宽度为1 200 mm.可取k=0.045 N/mm2,a=250 mm,b=1 200 mm,代式(4),求得挖掘铲刀受到的阻力R为13 500 N.实验地区土壤密度为2.76×10-3g/mm3,挖掘长度为680 mm,根据所给数据计算挖掘铲上土薯混合物的重力5 630 N.将所得数据代入式(3),得到挖掘铲刀铲面倾角θ取值为31.6°~38.2°.

铲刃角度γ的大小影响挖掘装置铲刀入土性能.若使铲刀满足设计要求,土薯混合物对铲刃的推力沿铲刃平行向上的分力必须大于铲刃对薯土混合物的摩擦力,铲刃角度γ过大时,挖掘装置入土时不易切断根茎及土薯混合物,同时,工作过程中,挖掘铲阻力增大,造成不必要的功率损耗;铲刃角度γ过小时,挖掘铲入土和切土效果提升,但是铲刃使用过程中易折断并且容易损伤马铃薯.经试验分析,收获机铲刃角度设计为25°[17].

2.2 输送装置

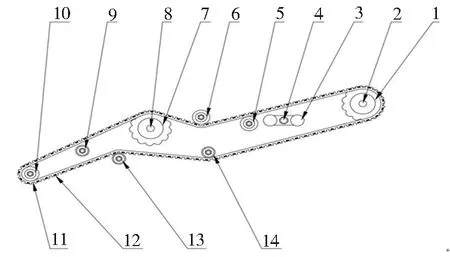

输送装置主要由前驱动梅花轮、前驱动轴、振动轮、振动轮轴、前支撑轮、上张紧轮、后驱动梅花轮、后驱动轴、后支撑轮、从动轮、下支撑轮、下张紧轮、输送带及输送栅条等部件组成,结构如图3所示.

1.前驱动梅花轮;2.前驱动轴;3.振动轮;4.振动轮轴;5.前支撑轮;6.上张紧轮;7.后驱动梅花轮;8.后驱动轴;9.后支撑轮;10.从动轮;11.输送带;12.输送栅条;13.下支撑轮;14.下张紧轮图3 输送装置结构Fig.3 Structure diagram of conveyor device

输送装置设计为双驱动,拖拉机动力输出轴经变速箱变速后,通过链传动将动力经多级传动传输至振动轮轴.前、后驱动轴转动过程中,带动前、后驱动梅花轮旋转,梅花轮轮齿拨动输送栅条,输送栅条与输送带固定连接,在相应位置分别安装从动轮、张紧轮、支撑轮及振动轮,构成整套输送装置.

机具输送装置整体可分为S形分离段和振动分离段,如图3所示,从动轮至上张紧轮段为S形分离段,上张紧轮至前驱动梅花轮段为振动分离段.机具在拖拉机的带动下前行,土薯混合物经挖掘铲挖掘、上移、输送至输送装置.土薯混合物首先进入S形分离段,经斜面向斜上方输送、筛分.大土块及土薯混合物在此斜面上升过程中瞬间滑移、翻滚,土块破碎.连接栅条的输送带为橡胶材质,收获机行进过程中产生振动,带动输送装置的输送带和栅条上下小幅度起伏振动.土薯混合物在S形分离段继续输送至波峰-波谷段,大土块输送至波峰处由于应力集中而断裂、破碎,波谷与波峰的高度差致使土块翻滚、分离、破碎.在土薯混合物输送过程中,为避免马铃薯与栅条碰撞破皮,在栅条外表面包裹一层橡胶.土薯混合物经过S形分离段到达振动分离段后,土量相对较少,较坚硬的大土块及部分包裹在马铃薯表面的土壤还未破碎,集中在最上方的碎土也未下沉筛离.此阶段需要加大振动幅度,使集中在最上方的碎土下沉筛离,加速大土块翻滚、碰撞、破碎、筛离.因此,在向上输送的斜面下方安装振动轮,通过调整振动转轴的转速改变输送带的振动频率.随着转轴转速的增大,输送带及栅条的振动频率和振动幅度也不断增大,土薯混合物在输送装置上翻滚、碰撞的频率增加,从而大幅提升输送装置的筛分效率[18-20].

2.3 收膜机构

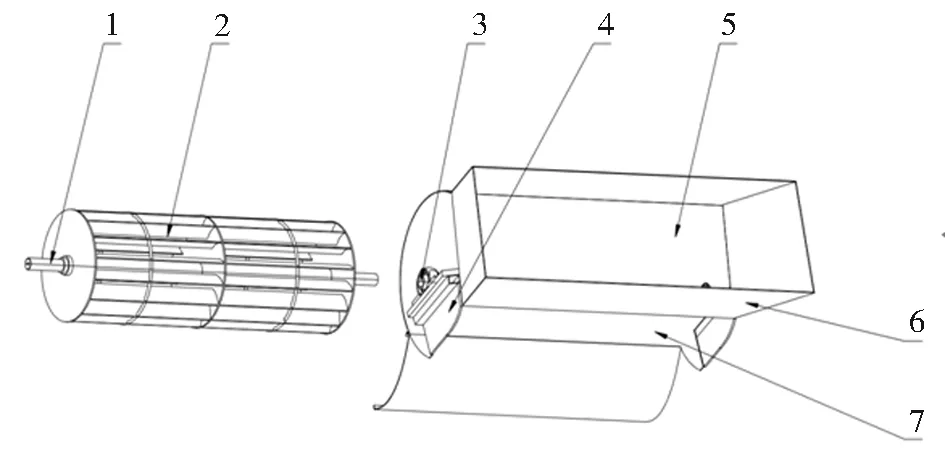

收膜机构实际类似于一个离心风机,主要由转轴、叶片、轴承座、收膜机构固定座、出气口、壳体、进气口等组成,结构如图4所示.收膜机构通过固定座固定在机架上.机具运行时,系统通过链传动带动收膜机构的转轴转动,使气体及残膜从进气口进入壳体,沿壳体内边缘流动,从出气口流出,从而将残膜回收至集膜箱.

1.转轴;2.叶片;3.轴承座;4.收膜机构固定座;5.出气口; 6.壳体;7.进气口图4 收膜机构结构Fig.4 Structure of residual film collecting mechanism

根据收膜机构的应用场合和实验原理,通过流体仿真软件ANSYS Fluent模拟叶片数量分别为8、12、16片及叶轮转速分别为835、1 120、1 390 r/min时,采用变量控制法确定最佳参数[21-22].

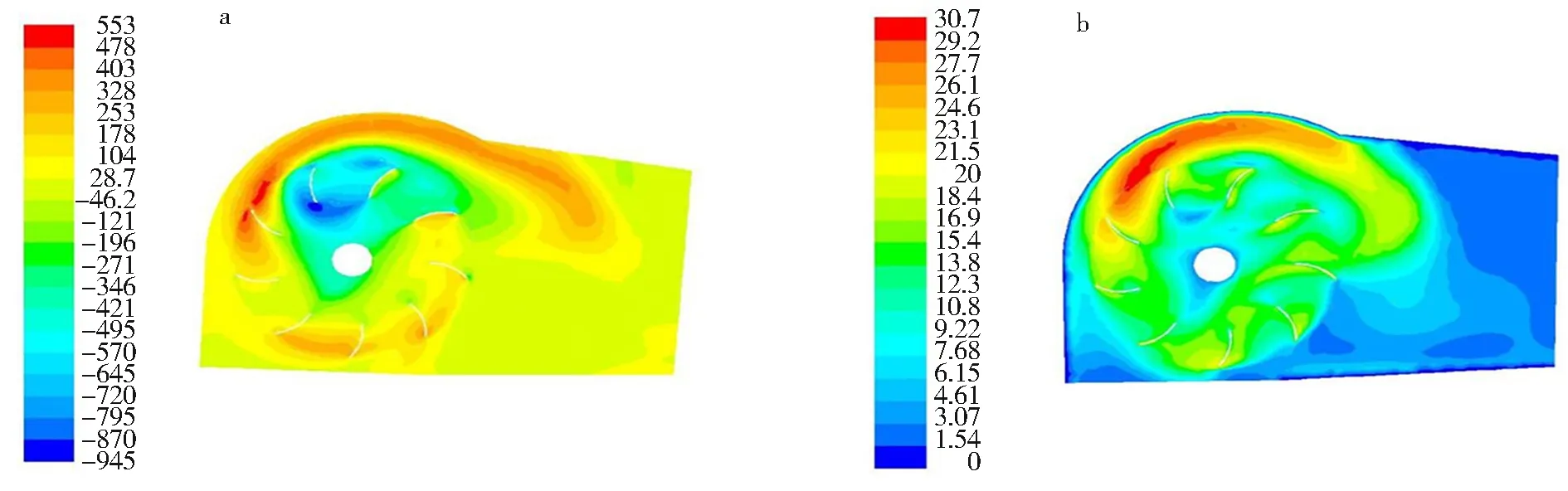

2.3.1 叶片数量对收膜机构流场的影响分析

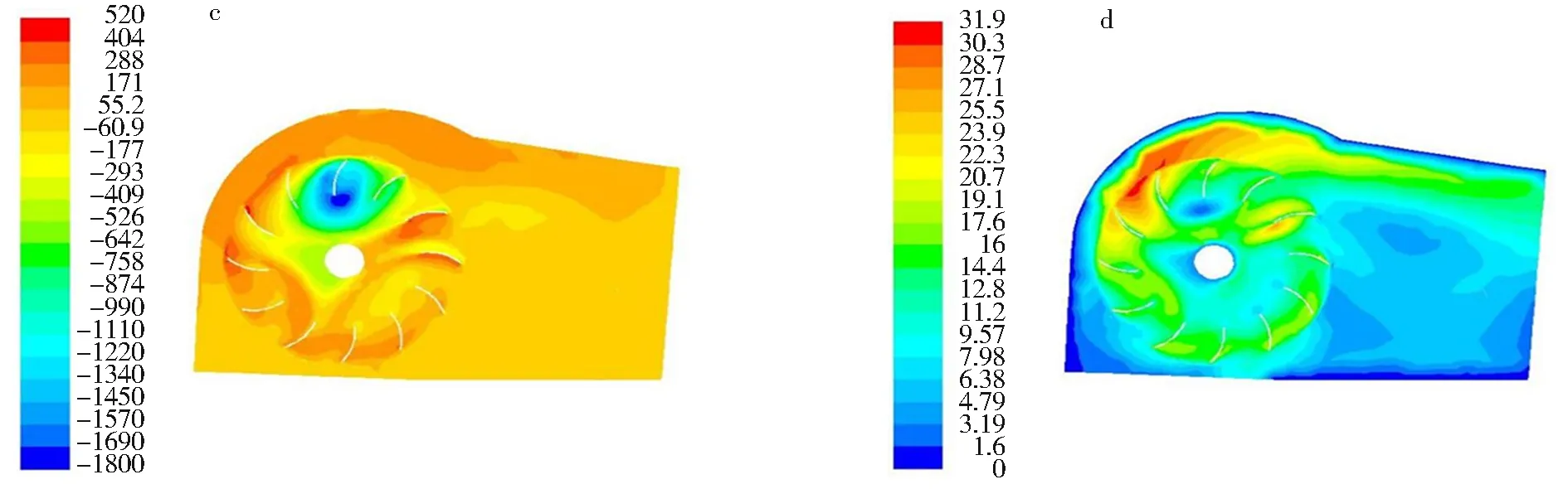

根据收膜机构及集膜箱安装位置确定收膜机构进气口、出气口位置及壳体结构,叶轮转速为1 120 r/min,采用变量控制法在叶轮的叶片数量分别为8、12、16片时,对收膜机构进行流体仿真分析,得到叶片数量不同时叶轮同一横截面上的全压和速度云图,如图5所示.收膜机构工作时,残膜由进气口吸入后,沿壁面区域流动,最后从出气口流出,主要分析讨论从进气口到出气口收膜机构壳体边缘区域的压力及速度分布情况.从不同叶片数收膜机构同一横截面压力云图可以看出,压力的分布具有相同规律:从叶轮中心沿径向压力逐渐增大,最大压力基本上都集中分布在收膜机构壳体从进气口到出气口的边缘区域,在出气流道内,最大压力区域逐渐扩大.

如图5横截面上,叶片数量为8片时,壳体内侧压力为178~478 Pa,但压力分布不均匀;叶片数量为12片时,壳体内侧压力为171~404 Pa,压力分布比较均匀,在出气流道内压力逐渐降低,有利于残膜从出气口排出;叶片数量为16片时,壳体内侧压力为356~641 Pa,压力分布比较均匀,在出气流道内压力逐渐降低,且下降幅度变化均匀,更有利于残膜从出气口排出.从压力云图对比分析,叶片数量为8片时,输送效果不佳;叶片数量为12和16片时,压力分布都比较均匀,但是叶片数量为16片时,出气流道区域内压力降低更均匀,更利于残膜的排出,所以,在收膜机构叶轮转速为1 120 r/min时,从压力云图分析,叶片数量为16片时,收膜机构的残膜收集效果更佳.

从图5分析,3种情况下随着叶轮的旋转,气体流动速度沿径向逐渐增大.在叶轮旋转至弧顶区域位置时,气流受到一定的阻碍,导致此位置气流相对比较复杂.转轮对应位置均出现小涡流,导致叶轮与壳体弧顶之间区域速度明显增加,在此处达到最大流动速度,流速为27.1~50.6 m/s.

叶片数量为8片时,出气流道内速度降幅过大,由16.9~21.5 m/s迅速降低至1.54~3.07 m/s.导致沿叶轮旋转方向产生较大气流,大部分残膜流动至此区域后沿叶轮旋转方向流动,使残膜无法顺利从出气口排出.叶片数量为12片时,在出气流道下方区域流速变化不均匀;叶片数量为16片时,出气流道整个区域流体速度从左至右、从上往下逐渐减小,变化均匀,残膜在流体内流动更加顺畅,更利于残膜从出气口排出.因此,在收膜机构叶轮转速为1 120 r/min时,从速度云图分析,叶片数量为16片时,收膜机构的残膜收集效果更佳.

a.8片叶片压力云图;b.8片叶片速度云图;c.12片叶片压力云图;d.12片叶片速度云图;e.16片叶片压力云图;f.16片叶片速度云图图5 不同叶片数收膜机构横截面压力和速度云图Fig.5 Pressure and velocity diagram of the cross section of the residual film collecting mechanism with different blade numbers

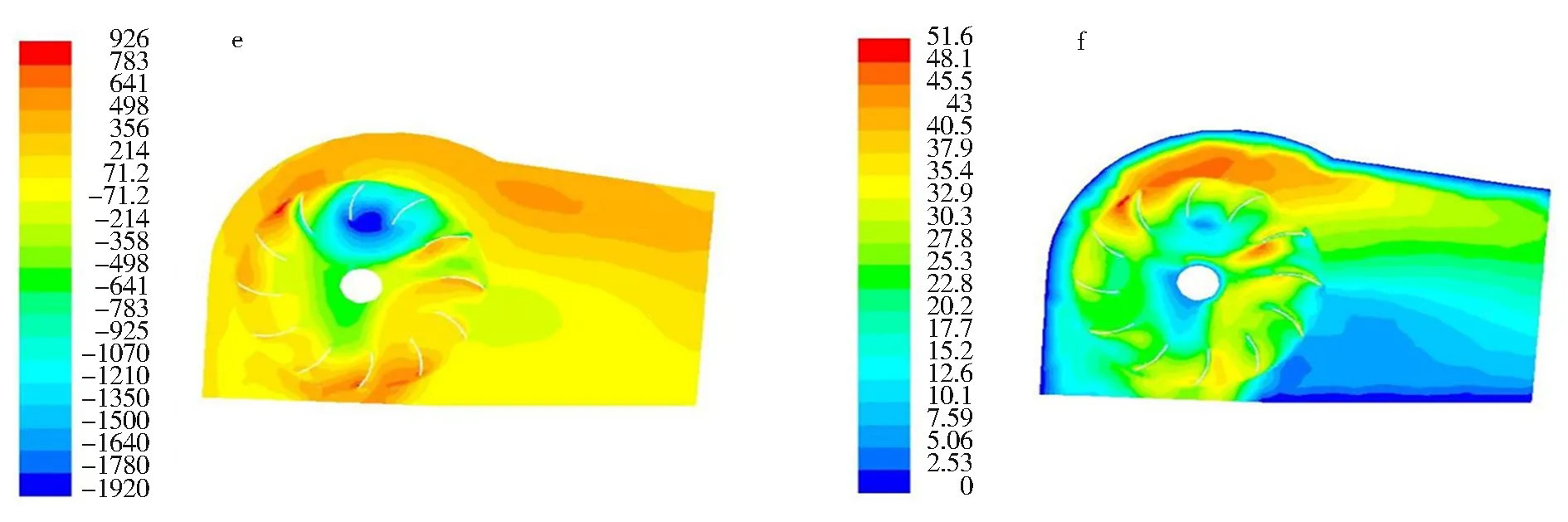

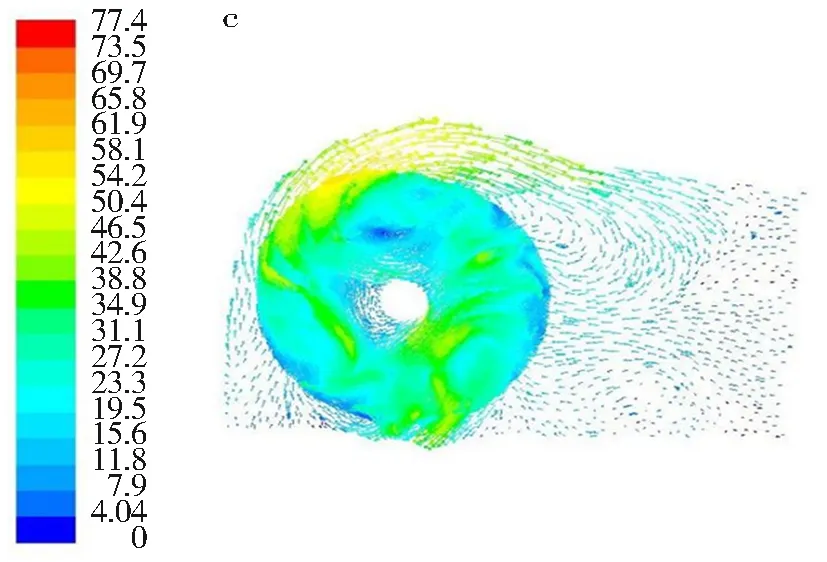

在同一截面上,叶片数量分别为8、12、16片时,内部流场的速度矢量图如图6所示.气流从进气口进入后,叶轮顺时针方向旋转,带动气流沿壳体壁面也顺时针流动,气流流至壳体弧顶与出气流道交界处,气流由旋转运动逐渐转变为抛物线流向出气口.叶片数量为8片时,气流流至距出气口150 mm处,产生比较强的涡流,约60%的气流沿叶轮径向顺时针回流,剩余气流从出气口流出;叶片数量为12片时,气流沿出气流道上壁面以12.6~18.9 mm/s从出气口流出,但在出气流道中间区域气流流至出气口附近,出现较大的涡流,约70%气流顺时针旋转回流,剩余气流从出气口上下部位流出;叶片数量为16片时,气流沿出气流道上方从出气口流出,流速由35.3~10.1 mm/s在出气流道内向下方逐渐扩散,且整体流动方向仍然流向出气口,仅在靠近底部区域出现小涡流.为了使收膜机构与机具结构配套,收膜机构尺寸较大,所以收膜机构出气口宽度相对较大,导致出气流道内流体区域情况相对比较复杂,所以在出气流道底部出现小范围回流现象,对残膜回收效果的影响可以忽略.因此,在收膜机构叶轮转速为1 120 r/min时,从速度矢量图分析,叶片数量为16片时,收膜机构的残膜收集效果更佳.

a.8片叶片速度矢量;b.12片叶片速度矢量;c.16片叶片速度矢量图6 不同叶片数收膜机构横截面速度矢量Fig.6 Velocity vector diagram of the cross section of the residual film collecting mechanism with different blade numbers

2.3.2 叶轮转速对收膜机构流场的影响分析

叶轮叶片数量为16片时,采用变量控制法,转速分别为835、1 120、1 390 r/min时,对收膜机构进行流体仿真分析,得到收膜机构叶轮在不同转速下同一横截面上的全压和速度云图,如图7所示.采用同样的方法,讨论从进气口到出气口收膜机构壳体边缘区域的压力及速度分布情况.

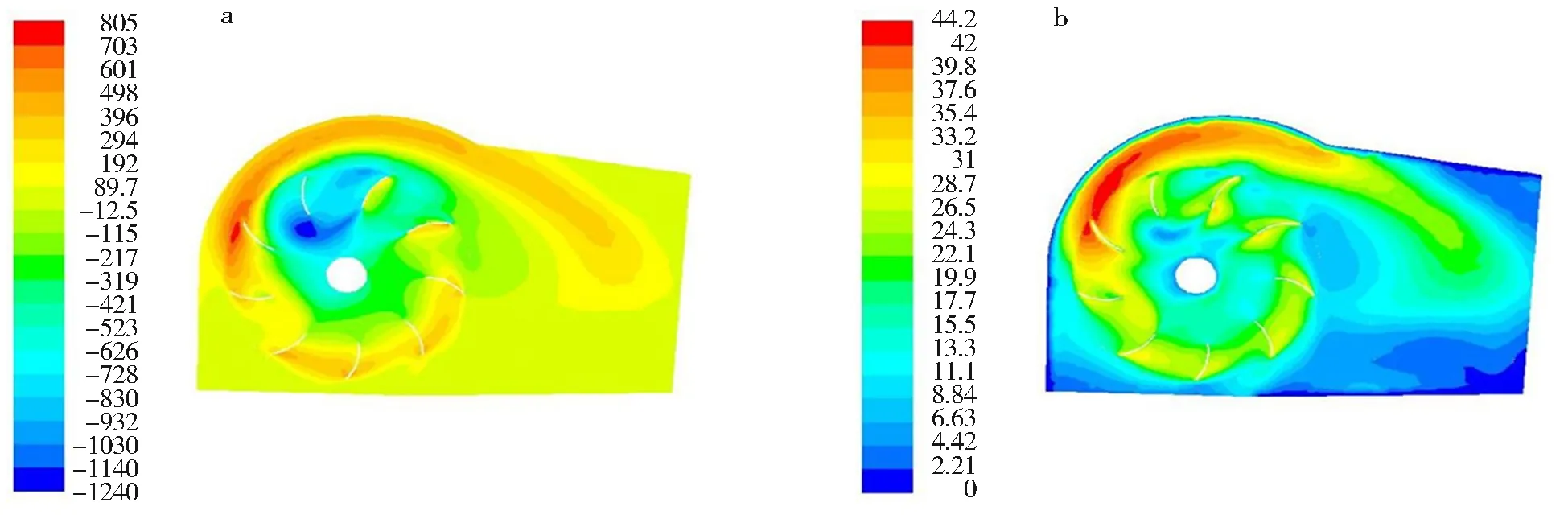

图7可见,不同叶轮转速下,从收膜机构同一横截面压力云图可以看出,压力的分布具有相同规律:从叶轮中心至叶片区域出现最小压力,最大压力基本集中在叶轮上方与壳体顶部的中间区域.

叶轮转速为835 r/min时,壳体内侧压力为192~805 Pa,在出气流道中间区域,压力分别向叶轮方向和出气口方向逐渐减小,在此区域的压力分布不均匀;叶轮转速为1 120 r/min时,壳体内侧的压力为214~926 Pa,出气流道内,沿叶轮到出气口方向,从壳体顶部至流道底部区域,压力逐渐减小,分布比较均匀,利于残膜从出气口排出;叶轮转速为1 390 r/min时,壳体内侧的压力为129~1 210 Pa,压力变化范围比较大,壳体弧顶内侧高压区范围小,从壳体顶部至叶轮中心压力变化比较明显,由图7e可知,出气流道靠近出口区域压力基本无变化,从压力云图难以直接判断,需结合速度云图综合分析.因此,在叶轮叶片数量为16片时,从压力云图分析,叶轮转速为835 r/min时,收膜机构的效果不佳;叶轮转速为1 120 r/min时,收膜机构的残膜收集效果较好;叶轮转速为1 390 r/min时,需结合速度云图综合分析.

分析图7速度云图,叶轮转速为835 r/min时,在出气流道内,流体流速逐渐减小,但在叶轮与出气流道交界位置产生比较大的涡流,部分流体在此涡流作用下,沿叶轮径向顺时针回旋,导致部分残膜沿叶轮径向顺时针旋转回流.叶轮转速为1 120 r/min时,随着叶轮的旋转,在弧顶区域过渡后,气流流至出气流道,在出气流道内沿叶轮至出气口方向,从壳体顶部到底部区域,流体速度逐渐减小,在出气流道内流速在5.06~25.3 m/s均匀变化,从进气口到出气口整个流动过程均比较理想.叶轮转速为1 390 r/min时,在叶轮与出气流道交界区域产生小涡流.同时,转速过高,链传动系统载荷会大幅增加.因此,结合压力云图和速度云图,在收膜机构叶轮叶片为16片,叶轮转速为1 120 r/min时,收膜机构的残膜收集达到预期效果.

a.转速为835 r/min压力云图;b.转速为835 r/min速度云图;c.转速为1 120 r/min压力云图;d.转速为1 120 r/min速度云图;e.转速为1 390 r/min压力云图;f.转速为1 390 r/min速度云图图7 不同叶轮转速收膜机构横截面压力和速度云图Fig.7 Pressure and velocity diagram of the cross section of the residual film collecting mechanism with impeller speed

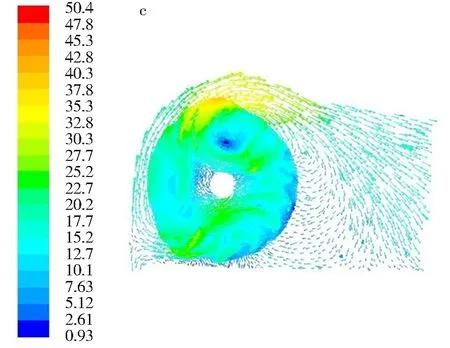

分析速度矢量图,叶轮转速分别为835、1 120、1 390 r/min时,收膜机构的速度矢量图如图8所示.叶轮转速为835、1 390 r/min时,气流在出气流道内流动时,在叶轮与出气流道交界处均产生比较强的涡流,部分气流沿叶轮径向顺时针回流,剩余气流在出气口边缘区域也出现湍流;因此,叶轮转速为835、1 390 r/min时,残膜在叶轮与出气流道交界处回旋,导致残膜在此处堆积,阻碍残膜从出气口排出;叶轮转速为1 120 r/min时,在气流从弧顶区域沿叶轮旋转方向流出后,沿出气流道向出气口扇形辐射,速度逐渐减小且速度变化均匀,扇形区域内流动速度为15.2~22.7 m/s,速度变化幅度较小.因此,在收膜机构叶轮叶片为16片时,从速度矢量图分析,叶轮转速为1 120 r/min时,收膜机构的残膜收集效果更佳.

a.835 r/min;b.1 120 r/min;c.1 390 r/min图8 不同叶轮转速收膜机构横截面速度矢量图Fig.8 Velocity vector diagram of the cross section of the residual film collecting mechanism with impeller speed

3 田间试验与结果分析

3.1 试验条件

2019年10月,在宁夏固原市西吉县新营乡白城村阳洼组进行了复杂地形马铃薯收获及残膜回收一体机田间作业性能试验.试验地块地势较平坦,土壤为砂壤土,土壤含水率为20.2%~23.1%,土壤坚实度为1.54~2.09 MPa.马铃薯采用土垄双行覆膜种植方式,土垄高度为15~20 cm,土垄宽度为80~85 cm,株距为45 cm,播深为10 cm.

3.2 试验方法

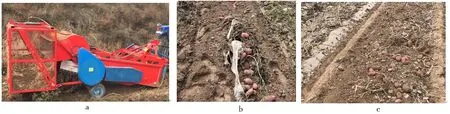

按照国家行业标准规定[23-24]进行田间作业性能试验.试验动力为路通-554型拖拉机,额定功率为40.5 kW,机具作业前进速度为1.6~1.8 km/h.试验选取明薯率、伤薯率、损失率、残膜拾净率作为机具工作性能的测试指标,试验过程如图9所示.

a.样机作业过程;b.未杀秧区域作业效果;c.已杀秧区域作业效果图9 田间作业性能试验Fig.9 Results of field experiment of combined operation machine

明薯率、伤薯率及损失率的试验,选择有代表性的试验地进行试验,测区长30 m,从中等距离取3个测试小区,每小区长3 m,宽度为垄距,总共选取10个测试小区.在面积为3 m×垄距的区域内,捡起明薯,拨开覆土捡出埋薯,人工挖出机具未挖出的马铃薯,分别称其质量,计算各指标,取10组试验结果的平均值.

3.2.1 明薯率

Ym=Gm/(Gm+Gn+Gw)×100%,

(1)

式中,Ym为明薯率;Gm为明薯质量;Gn为埋薯质量;Gw为漏挖薯质量.

3.2.2 伤薯率

Yp=Gp/(Gm+Gn+Gw)×100%,

(2)

式中,Gp为伤薯质量.

3.2.3 损失率

Yw=(Gn+Gw)/(Gm+Gn+Gw)×100%.

(3)

3.2.4 残膜拾净率

(4)

式中,W为作业后的表层或深层残地膜质量;W0为作业前的表层或深层残地膜质量.

残膜拾净率的试验,同样选择有代表性的试验地进行试验,测区长为30 m,从中等距离取3个测试小区,每小区长5 m,宽度为垄距,总共选取10个测试小区.作业前人工取出表层(地表及土层深度0~100 mm)残膜,作业后捡拾出遗留在表层残膜,去除尘土及水分后,分别称其质量,计算残膜拾净率,取10组试验结果的平均值.

3.3 试验结果与分析

复杂地形马铃薯收获及残膜回收一体机田间试验结果如表1所示.

由表1可以看出,复杂地形马铃薯收获及残膜回收一体机的试验指标均达到国家标准要求.

作业过程中,机具的作业前进速度保持在1.6~1.8 km/h时,整体作业性能较好且机具运行稳定.当机具的作业前进速度进一步提升时,机具在运行过程中挖掘铲前端易壅土,且输送装置的筛土性能不佳,导致明薯率下降.残膜能够连续地被收膜机构吸入,特别是小片残膜,采用其他方法回收效果不理想,而此方法能够高效回收小片残膜.但对于与马铃薯茎秆缠绕在一起的塑料残膜,回收效果不佳,如图9b所示.因此,在收获前需要进行马铃薯秸秆粉碎,这样残膜回收效果更佳,如图9c所示.

表1 田间试验结果

4 结论

1)对挖掘装置、输送装置及收膜机构等关键工作部件进行设计和选型,并完成关键参数的分析计算,研制了复杂地形马铃薯收获及残膜回收一体机,能够较好地解决宁夏南部山区复杂地形的马铃薯挖掘与残膜回收的难题.

2)复杂地形马铃薯收获及残膜回收一体机的收膜机构为离心风机.运用ANSYS Fluent软件,以收膜机构的叶轮转速、叶轮的叶片数量为设计参数,采用变量控制法确定最佳参数.软件模拟和实验结果显示:收膜机构的叶轮转速为1 120 r/min、叶轮的叶片数量16片时,收膜机构能够达到更好的残膜回收效果.

3)田间试验表明:复杂地形马铃薯收获及残膜回收一体机作业后明薯率为98.6%,伤薯率为2.92%,损失率为1.4%,残膜拾净率为90.77%,试验指标均达到国家和行业标准要求,试验结果满足设计要求,能够实现在宁夏南部山区复杂地形的马铃薯收获、残膜回收的一体化作业.