基于金属磁记忆的钢绞线束环向腐蚀检测试验

2022-12-17李厚萱杨文琦夏润川周建庭

张 洪,李厚萱,杨文琦,夏润川,周建庭

(1.重庆交通大学土木工程学院,重庆 400074; 2.重庆市交通规划和技术发展中心,重庆 400060)

斜拉桥拥有良好的跨越能力和优美的外形,在世界大跨径桥梁中得到了广泛应用。拉索是斜拉桥的主要承重构件,但据调查,大多数斜拉桥因拉索腐蚀而提前换索[1]。现代斜拉桥的拉索主要由高强钢丝或镀锌钢绞线组成,其中钢绞线由于施工张拉简便和运输方便,常用于国内外众多跨海大桥的拉索系统工程中[2]。然而,由于防护套的包裹,拉索内部镀锌钢绞线的腐蚀情况具有隐蔽性,如何高效、准确、及时地诊断出斜拉索的腐蚀状况已成为国际难题[3]。李冬生等[4]运用声发射技术对国内某大桥的动态损伤过程进行检测,得到了斜拉索的疲劳损伤演化过程。RAIUTIS等[5]研究了超声导波在聚合物芯钢绞线上的传播,提出了一种超声检测钢绞线内部结构缺陷的方法。LI等[6]研制了一种视觉检测系统,利用图像处理技术实现对桥梁斜拉索表面损伤的识别。张申林等[7]研制了检测机器人,通过视觉检测对桥梁拉索进行损伤识别。俞建群等[8]将光纤光栅传感器植入斜拉索中,通过反射传导光波对拉索进行全天健康监测。HO等[9]研究表明,图像增强技术和去噪技术能更有效地识别损伤。但调研发现,上述方法还未能实现服役斜拉索内部的腐蚀状况精确诊断,如超声检测受输送介质限制和检测物体内杂质的影响较大;视觉检测法的识别效率较低、主观性较强,且仅能针对于拉索表面的缺陷;光纤检测还处于研究初期,尚未广泛应用于实际工程中。

由于拉索内部钢丝属于天然的铁磁性材料,在损伤处会出现漏磁现象,故国内外大量学者采用漏磁检测技术展开拉索腐蚀诊断研究。辛容亚等[10]通过对轴向漏磁信号沿周向积分进行非线性拟合,揭示了磁荷量、磁荷间距与钢丝损伤面积、断口宽度的相关性,提出了基于漏磁检测的拉索钢丝损伤定量评估方法。杨宁祥等[11]研制了适用于斜拉索表层断丝缺陷检测的圆环阵列传感器,实现了拉索样品表层多处断丝缺陷的扫描成像与定位。CHRISTEN等[12]基于电磁铁磁化漏磁检测原理,在拉索机器人上安装贴片线圈的漏磁传感器,探测了拉索内部缺陷产生的漏磁场,但磁化线圈所需供电系统增加了检测装备的负担。

为了减轻检测装置质量、提升检测效率和精度,笔者团队采用无外加励磁的自发漏磁检测方法——金属磁记忆法来识别拉索腐蚀状况。李志刚[13]开展了基于金属磁记忆的钢绞线腐蚀检测与断丝监测试验,通过分析自发漏磁信号的变化特征,初步建立了磁信号与钢绞线腐蚀断丝的关联性。赵亚宇等[14]探讨了背景磁场、提离高度、腐蚀宽度、腐蚀深度以及试件长度等因素对磁记忆信号的影响。XIA等[15]探究了钢绞线自发漏磁场轴向和垂直方向的分布特征,先后提出了基于轴向扫描曲线“相交点”的拉索腐蚀宽度诊断方法、基于垂直扫描曲线“反转点”的拉索腐蚀程度诊断方法。周建庭等[16]针对15根相同批次的镀锌钢绞线,开展了钢绞线的静力拉伸破坏系列试验,通过对空间磁场信号进行实时监测,剖析了钢绞线破坏全过程的自发漏磁信号变化规律。但是,现有研究主要针对单根钢绞线进行金属磁记忆腐蚀检测,而本工作在前期研究基础上,开展了基于金属磁记忆的钢绞线束腐蚀状态诊断研究。

1 检测原理

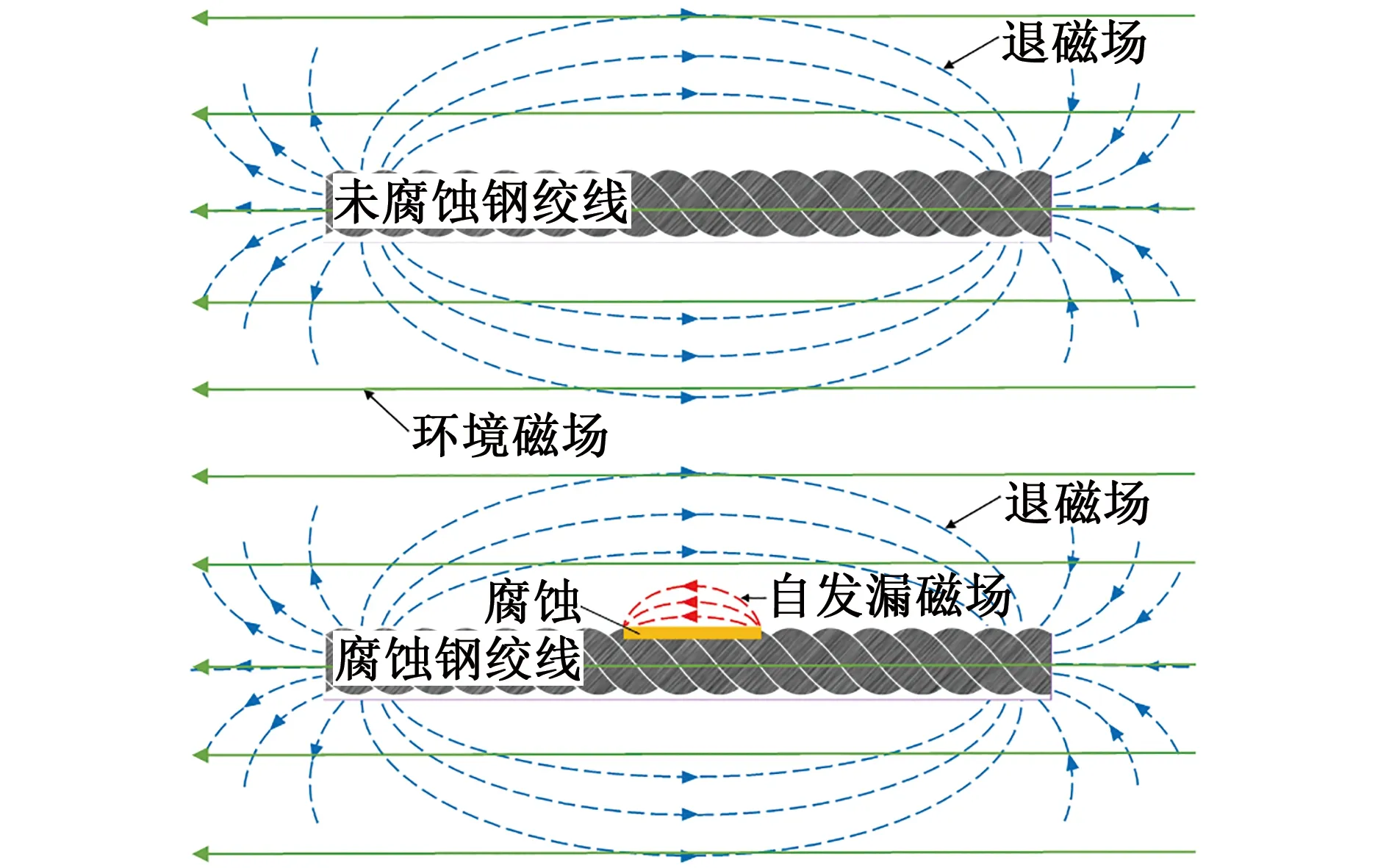

金属磁记忆检测技术诞生于20世纪90年代,是一种自发漏磁检测技术,其原理是:铁磁性材料在地磁场和荷载的共同作用下,应力和变形集中区域发生具有磁致伸缩性质的磁畴组织定向和不可逆的重新取向,这种磁状态的不可逆变化在工作载荷消除后会保留,“记忆”着微观缺陷或应力集中的位置,即磁记忆效应[17-20]。在地磁场作用下,钢绞线周围产生退磁场,一旦发生腐蚀,腐蚀缺陷处将会产生一个微弱的自发漏磁场,其磁极方向与退磁场相反,如图1所示。通过采用高精度磁强计获取漏磁信号,利用腐蚀状况与自发漏磁强度之间的关联性,理论上可以诊断出钢绞线的腐蚀位置和程度。

图1 钢绞线腐蚀前后的自发漏磁分布

2 试验概况

2.1 试验准备

试件采用8根直径15.2 mm、长1.6 m的镀锌钢绞线,其主要参数和力学性能如表1所示。镀锌钢绞线的部分化学成分(质量分数)分别为:C 0.75%~0.85%,Si 0.12%~0.32%,Mn 0.60%~0.90%,S 不大于0.025%,Cu 不大于0.2%。试验前,将其中两根钢绞线中部长度为5 cm的HDPE保护套剥去。

表1 镀锌钢绞线的主要力学性能

采用电化学腐蚀法对钢绞线进行腐蚀,如图2所示,利用直流恒流电源(30 V、5 A)、5%(质量分数)NaCl电解质溶液、碳棒、导线、计时器、吸水布、导线等,连接形成一个闭合回路,构成电化学腐蚀装置。

图2 电化学腐蚀装置

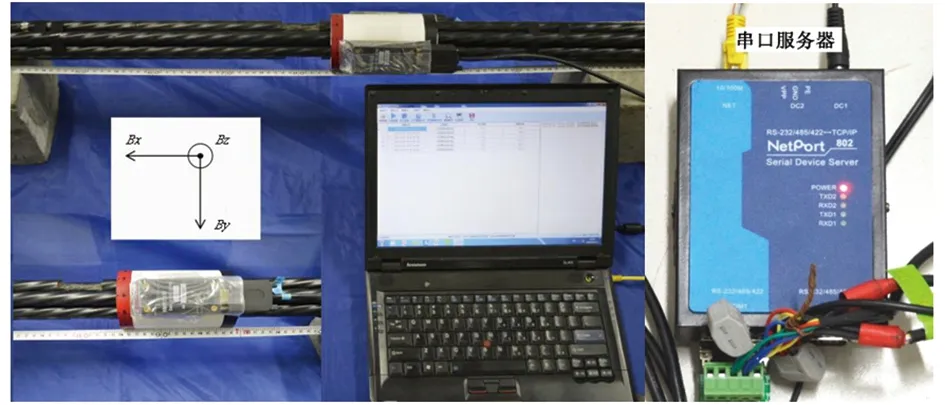

采用量程为±2 Gs、分辨率为67 μGs的霍尼韦尔HMR2300三轴磁强计,精确测量试件周围空间磁场的三维磁感应强度Bx、By和Bz,其中Bx表示平行于钢绞线轴向的磁感应强度切向分量,By和Bz分别表示垂直于钢绞线轴向的切向分量和法向分量。在试验前,将HMR2300磁强计绑在套筒上构成环向漏磁信号采集仪,磁强计通过串口服务器与上位机PC连接,由上位机控制系统采集磁强计所获取的磁感应强度信息,整体组成自发漏磁信号扫描装置,如图3所示。

图3 自发漏磁信号扫描装置

2.2 试验步骤

(1)试件编号、称量和组合绑扎

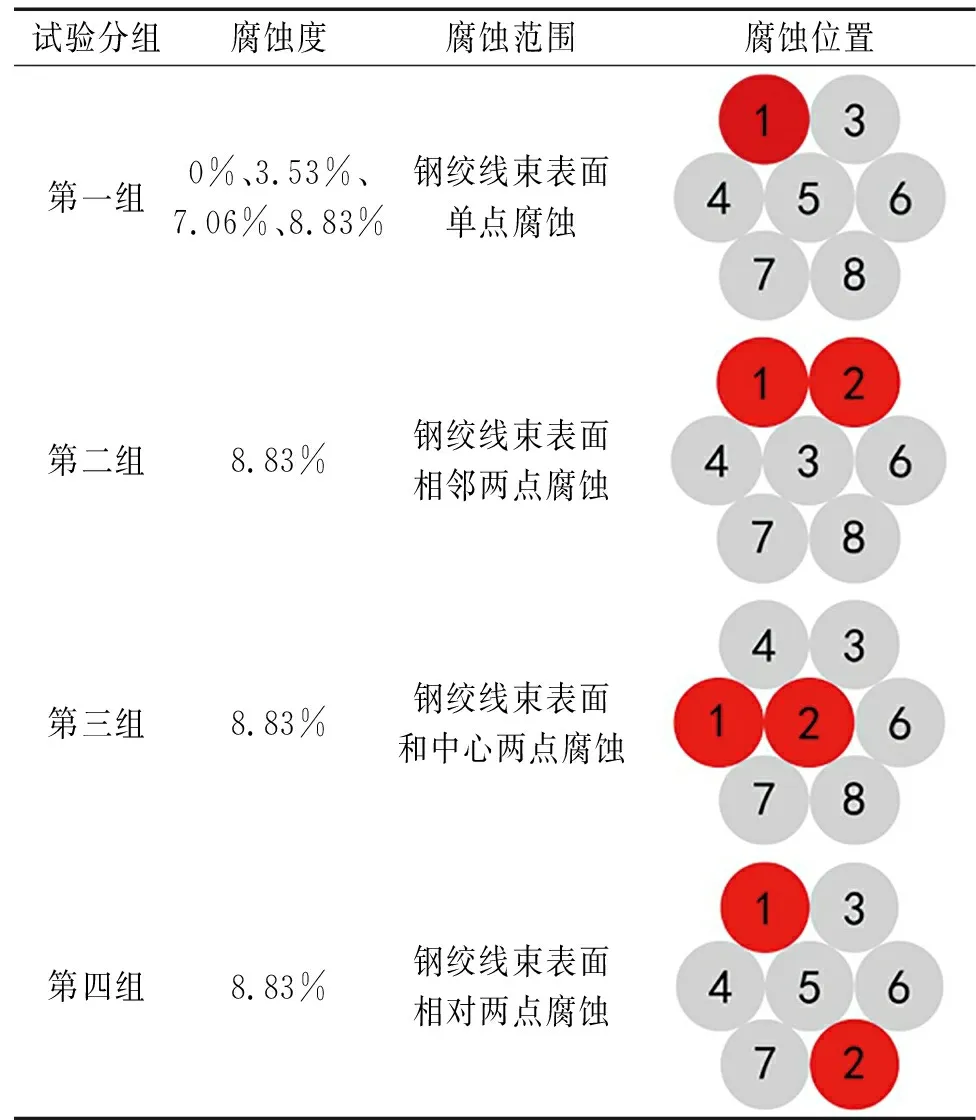

将剥开保护套的钢绞线编为1号、2号,其余6根钢绞线依次编为3~8号。使用精密电子秤称量每根钢绞线的质量并记录。为了探究腐蚀程度、腐蚀位置对环向漏磁信号的影响,设计了4组不同腐蚀方式的对比试验,如表2所示。图中深色的1号、2号表示腐蚀的钢绞线,灰色的3~8号表示未腐蚀的钢绞线,将钢绞线依次按表2中的图示绑扎成钢绞线束。

表2 不同腐蚀方式的多组对比试验

(2)试件腐蚀前漏磁信号采集

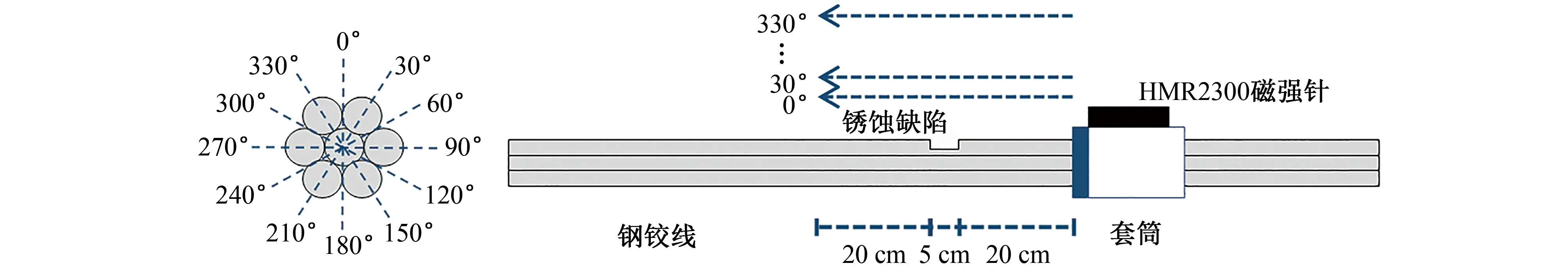

根据各组截面特性,按每30°一个角度分为12个路径。考虑到漏磁场的影响范围和钢绞线束的磁场端头效应,将锈蚀区域设计为5 cm,采集腐蚀区域两边各20 cm范围内的磁信号,轴向扫描长度总计45 cm。利用环向漏磁信号采集仪进行自发漏磁信号扫描,检测距离恒为1.5 cm,轴向位移步距为1 cm,如图4所示。通过套筒的轴向移动采集不同轴向位置的磁信号,旋转套筒来实现磁感应强度环向分布的检测,记录钢绞线束初始状态磁信号值B0(x)。

图4 试件环向与轴向扫描路径示意图

(3)试件腐蚀情况

根据法拉第定律,通过计算电化学腐蚀前后的质量损失,建立了钢绞线试件腐蚀度D的理论公式,如式(1)所示。

(1)

式中:n为组成钢绞线束的钢绞线的根数;Δmi为单根钢绞线试件腐蚀区域理论腐蚀质量;moi为单根试件待腐蚀区域腐蚀之前的质量;Δti为电化学腐蚀过程的时间;k为比例常数;I为通过阳极钢绞线的电流;ρl为待腐蚀区域试件的线密度,本试验取1.101 kg/m;lo为腐蚀区域宽度。

在试验条件下,试件的实际腐蚀度用不同腐蚀阶段的质量损失率来表示,见式(2)。

(2)

式中:mxi为试件发生腐蚀后的质量;Δmxi为试件在某一腐蚀周期内的实际腐蚀质量变化量,moi为单根试件待腐蚀区域腐蚀前的质量。因此保持相同腐蚀电流不变,可通过定时器调节腐蚀时间Δti来控制试件的电化学腐蚀程度。本试验保持待腐蚀钢绞线的电流均为0.5 A,取12 h为一周期,对1号、2号钢绞线腐蚀6个周期,总计腐蚀时间为72 h。在每一个腐蚀周期完成时,取下1号、2号钢绞线洗净、晾干、称量并记录。

(4)腐蚀试件的漏磁信号采集

在每个周期电化学腐蚀完成后,按照表2再次组合绑扎,重复步骤(2),记录腐蚀t小时后钢绞线束漏磁信号Bt(x)。即钢绞线由于腐蚀t小时产生的缺陷漏磁场的磁感应强度切向分量Bx用式(3)表示。

Bx=Bt(x)-B0(x)

(3)

3 结果与讨论

3.1 不同腐蚀程度的漏磁信号

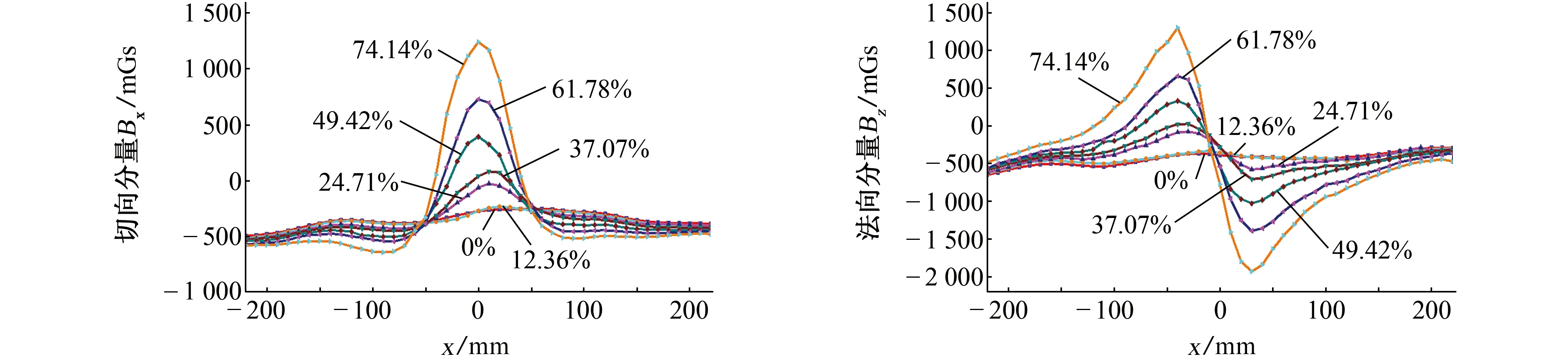

取表2中第二组钢绞线束不同腐蚀程度下各点的漏磁信号绘制成图5,其中横坐标X表示沿钢绞线束轴向的扫描范围,纵坐标分别表示为自发漏磁信号切向分量Bx、法向分量Bz。由图5可见:磁感应强度切向分量Bx在腐蚀中心附近达到极大值,法向分量Bz在腐蚀区域出现波峰、波谷。随着钢绞线束腐蚀程度的增大,切向分量Bx的极大值和法向分量Bz的波幅也随之增加,由于腐蚀所引起的漏磁场影响范围逐渐扩大,两图呈现的变化规律也更加明显。由此可知,腐蚀程度与切向分量Bx的极大值、法向分量Bz的波幅成正相关,通过这两个特征参量可对腐蚀程度、腐蚀区域进行定性表征。

(a) Bx (b) Bz

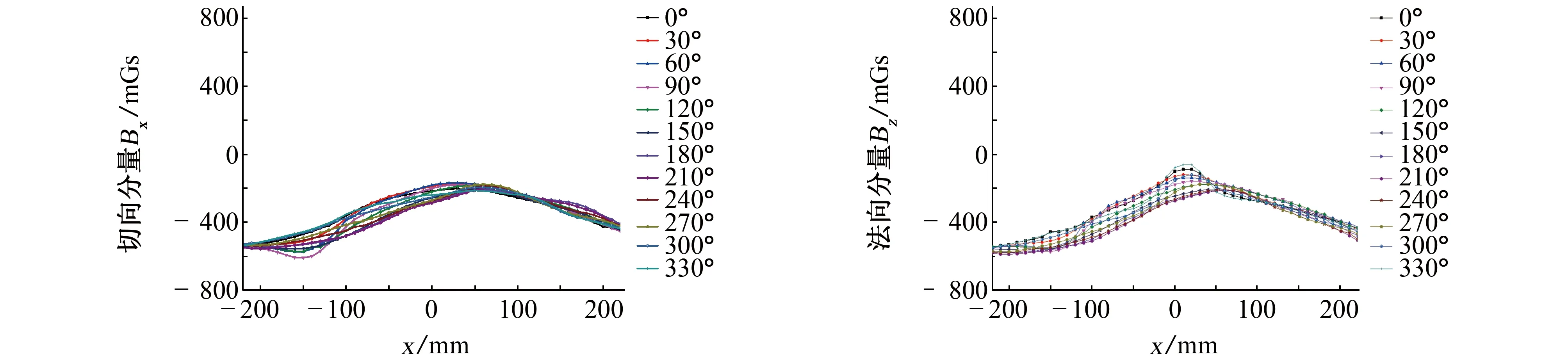

基于上述分析结果,进一步探究不同环向位置的磁信号切向分量Bx分布规律。将表2中第一组环向12个角度的漏磁信号绘制成图6,图中横坐标X表示沿钢绞线束轴向的扫描范围,纵坐标Bx表示自发漏磁信号切向分量。由图6可见:腐蚀前各个角度扫描到的漏磁信号较为接近,而随着腐蚀度的增加,不同角度测得的磁信号强度差距越来越大。腐蚀点位于0°与300°之间,可以明显观察到在330°采集到的漏磁信号曲线变化最为明显,切向分量Bx向上凸起的幅度最大;0°与300°、30°与270°之间的凸起幅度次之,且距离腐蚀点相等角度所采集到的自发漏磁信号也基本相等;而150°、180°和210°处距离腐蚀区域较远,采集到的漏磁信号最小,切向分量Bx几乎没有改变。

(a) D=0(未腐蚀),Bx (b) D=3.53%,Bz

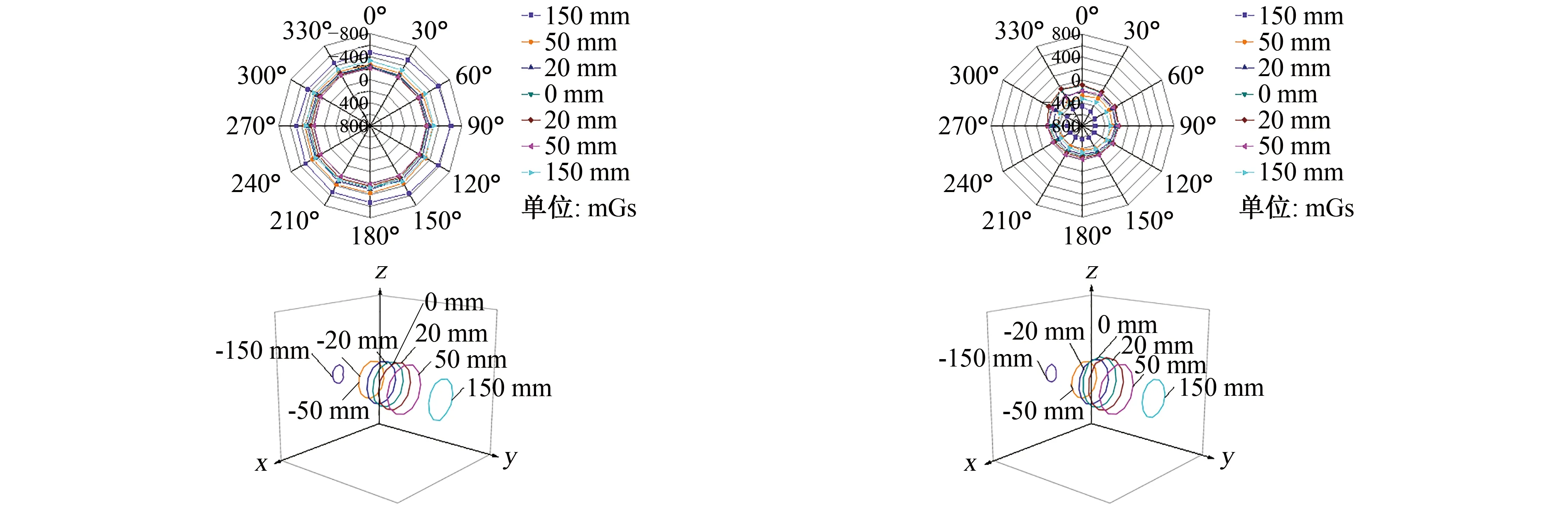

为了更加直观地分析环向漏磁信号随腐蚀程度的变化规律,选取以上数据中7个横截面的环向漏磁信号,并绘制于雷达图中,其中,坐标系极点为钢绞线束横截面的中心点,极角为检测角度,极径为自发漏磁信号的切向分量Bx;再通过坐标变换、改变坐标轴的方式,将环向漏磁信号相对大小体现在3D图中,如图7所示。“3D雷达图”的xz平面相当于对应的二维雷达图,3D图中在不同横截面的环状图像变化趋势即为钢绞线束磁感应强度的相对大小。

由图7可知,钢绞线发生腐蚀前,虽然在不同横截面检测到的环向自发漏磁信号切向分量各不相同,但在同一横截面各个角度检测到的磁感应强度基本相等,图像呈现出规则的圆形分布。而随着腐蚀度的增加,腐蚀区域内磁感应强度随之逐渐增大,在腐蚀位置出现异常极大值,原来圆形分布的图像开始出现异常凸起,凸起偏离轴心的距离与腐蚀程度成正比,不同角度的漏磁信号增加的幅度也是有所不同的。所以通过对比环状漏磁信号图像可直观地确定腐蚀位置,并对腐蚀程度进行定性判定。

(a) D=0 (b) D=3.53%

3.2 不同位置分布腐蚀的漏磁信号分析

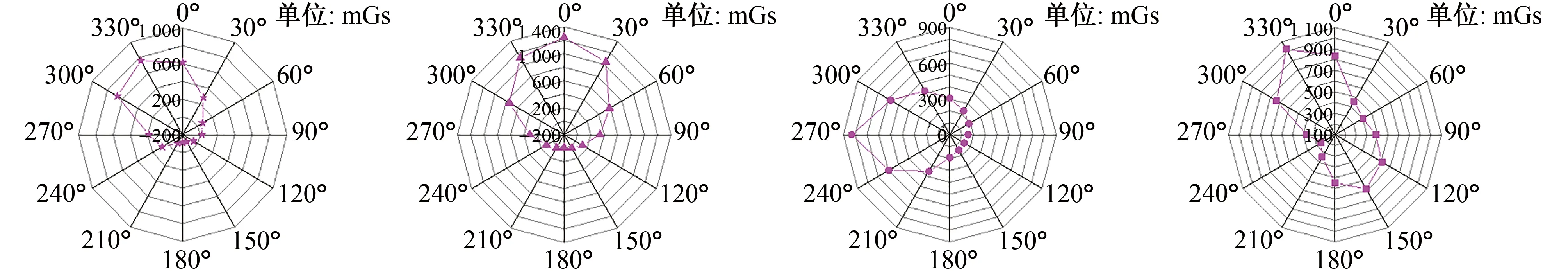

取腐蚀度为8.83%的4组漏磁信号绘成图8。极点为钢绞线束腐蚀中心的横截面,极角为12个环向检测角度,极径表示自发漏磁信号的切向分量值。

如图8所示:第一组的单点腐蚀位于0°与300°之间,在330°的自发漏磁信号切向分量出现极大值约为760.7 mGs,与其相邻的0°、300°出现较大值,其余角度的自发漏磁信号切向分量较小,为-200~300 mGs,整体图像分布不均呈“异常凸起状”。第二组为钢绞线束表面相邻两点腐蚀,在0°的漏磁信号为1 241.3 mGs,相邻的30°、330°角度也达到1 000 mGs,腐蚀范围比第一组试件明显增大,其余点的漏磁信号变化较均匀,图像亦呈“异常凸起状”。第三组为表面和中心两点腐蚀,漏磁信号于270°达到极大值为828.3 mGs,磁感应强度由270°中心处向顺时针和逆时针两侧递减,相邻两角度漏磁信号强度分别为596.1 mGs、577.7 mGs,其余点漏磁信号相对一二组整体偏大,曲线光滑,图像呈“水滴状”。第四组钢绞线束表面相对两点腐蚀,在相应的腐蚀区域330°与150°的漏磁信号出现单点腐蚀相同的“异常凸起状”,由于钢绞线束中心处不存在腐蚀,两点腐蚀漏磁信号相互影响较小,所以中间的60°与240°出现较小值,图像呈现“缺口状”。不同位置分布的腐蚀会导致环向漏磁信号切向分量存在差异,相应的图像有明显差别,在磁感应强度异常极大值处存在钢绞线腐蚀,这些特征可以作为判断钢绞线束环向缺陷位置分布的依据。

(a) 第一组漏磁信号 (b) 第二组漏磁信号 (c) 第三组漏磁信号 (d) 第四组漏磁信号

4 结论与展望

(1)钢绞线束未发生腐蚀时,同一横截面环向漏磁信号基本相等,雷达图中呈现出规则的圆形分布。当钢绞线束环向某角度的磁感应强度出现异常极大值时,该角度位置存在钢绞线腐蚀或缺陷,且腐蚀程度与异常极大值成正相关。

(2)当钢绞线束表面出现单点或沿环向相邻两点腐蚀时,雷达图呈“异常凸起状”。当钢绞线束表面存在沿径向相邻的两点腐蚀时,雷达图相对均匀,呈“水滴状”。当钢绞线束出现表面相对两点腐蚀时,两点腐蚀漏磁信号相互影响较小,整体图像出现“缺口状”。利用上述图像特征,可判断两点腐蚀位置的分布状态。

(3)与不同腐蚀程度的单腐蚀点相比,不同位置分布两腐蚀点的测试图像存在明显差异,这为判断钢绞线束的腐蚀情况提供了试验依据。本试验得到了少量横截面的三维分布图像,后续可将磁强计制成环形,通过获取大量轴向漏磁信号数据,绘制多个横截面的二维雷达图,并将这些横截面拟合连接起来,最终得到拉索完整的3D雷达图。

(4)通过特征参量对钢绞线束腐蚀程度做出定性表征,后续可增加试验样品数量,获取钢绞线束单点腐蚀、多点腐蚀、不同腐蚀位置和程度的自发漏磁检测数据,再通过机器学习和训练,进一步获得钢绞线束腐蚀范围和程度的定量识别方法。