高导热物质对水性环氧富锌涂料腐蚀行为的影响

2022-12-17樊宝珍房正刚

易 盼,徐 金,莫 娟,樊宝珍,刘 蕊,杨 臻,房正刚

(中国电力科学研究院有限公司,北京 100192)

电力工业是支撑国民经济和社会发展的基础性产业和公用事业。随着我国国民经济的快速发展和人民生活水平的不断提高,全社会对电力的需求迅速攀升,这也对供电可靠性和供电质量提出了更高的要求[1-2]。电力变压器是输变电系统的重要组成部分,其服役环境具有范围广泛、复杂多样的特点,不可避免会涉及重污染、高盐雾等强腐蚀性环境。当前,为了改善变压器的环境适应性,提高其耐蚀性,通常会对其进行有机涂层涂装、涂覆聚氨酯涂料等处理[3-4]。常用的变压器涂层为溶剂型环氧树脂涂料,然而,溶剂型涂层在使用过程中会释放出大量(300~500 g/L)挥发性有机物(VOCs),这严重危害了人类健康和区域生态环境安全[5]。近年来,国家和地方发布了系列VOCs含量限值标准,要求大力推进低(无)VOCs含量原辅材料替代。综上,研发环保防腐蚀涂料对于提高变压器环境适应性具有重要意义,也符合国家发展趋势。

变压器工作温度长时间超过60 ℃,高峰期能达到105 ℃,长时间的高温运行显著影响了变压器内部绝缘纸等部件的绝缘性能,严重威胁了变压器的安全运行和服役可靠性[6-7]。因此,用于变压器的防护涂层,应当兼具环保、防腐蚀和导热性能。一些学者通过化学改性、添加填料等方法研究了水性环氧涂料的防腐蚀性能,发现改性后的水性环氧涂料具有优异的环保性和耐蚀性[8-11]。笔者团队系统研究了高导热碳材料(碳纳米管、石墨烯等混合物)对水性环氧富锌涂料导热性能的影响,发现添加高导热材料后,涂料的导热系数提高到了1.3 W/(m·K)。通过变压器温升试验发现涂装改性水性环氧富锌涂料后,变压器油顶层温升降低了1.7 K[12],然而,关于高导热材料对涂层防腐蚀性能影响的机理尚未进行深入研究。

基于上述研究背景,本工作通过电化学阻抗谱技术深入研究了添加高导热碳材料对水性环氧富锌涂料防腐蚀性能的影响规律,通过3D激光共聚焦显微镜对涂层腐蚀后的微观形貌进行观察分析,通过盐雾试验进一步验证了添加高导热物质对涂层防腐性能的影响效果,以期为研发环保、防腐蚀、高导热的变压器用涂料提供数据支撑。

1 试验

1.1 试样

以朗卫特水漆公司生产的工业水性环氧富锌涂料为研究对象,向其中添加不同质量分数(1%,2%,4%,8%)由碳纳米管、碳纳米角、石墨烯和超细石墨粉等组成的高导热物质,制备了高导热水性环氧富锌涂料,将其喷涂在普通碳钢试样表面,下文简称涂层试样。

1.2 试验方法

1.2.1 电化学阻抗谱测试

采用电化学工作站(普林斯顿,3F)对浸泡不同时间的涂层试样进行电化学阻抗谱(EIS)测试。EIS测试在开路电位(OCP)下进行,扫描频率为10 mHz~100 kHz,激励电位为20 mV。EIS测试的电解质溶液为3.5%(质量分数,下同)NaCl溶液。

1.2.2 涂层表面形貌观察

电化学阻抗谱测试结束后,取出试样,用去离子水轻轻冲洗涂层试样表面,然后用冷风吹干。采用3D激光共聚焦显微镜(基恩士)对处理后涂层试样的腐蚀形貌进行观察,并对其表面粗糙度进行分析。

1.3 盐雾试验

参照GB/T 1771—2007《色漆和清漆 耐中性盐雾性能的测定》标准对添加不同量高导热物质的涂层进行盐雾试验,涂层厚度约为100 μm。为了快速评价涂层试样的防护性能,在试样上沿对角线作两条划痕,两条划痕线相交成“X”型,划痕应透过涂层达到金属基材。

2 结果与讨论

2.1 电化学阻抗谱

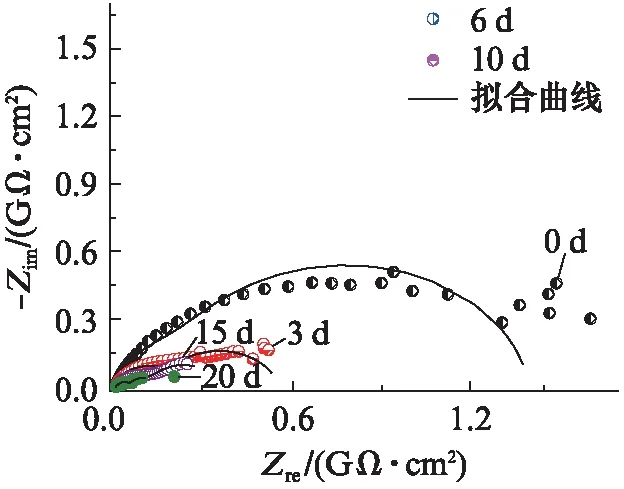

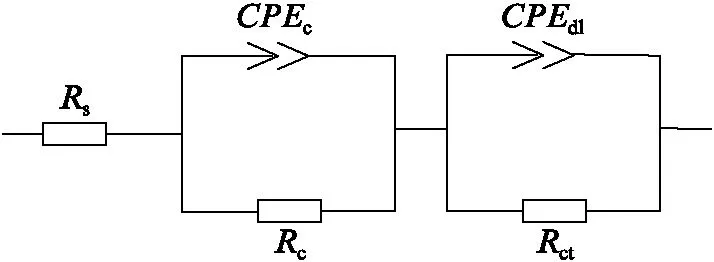

由图1可见:含不同量高导热物质的涂层试样在浸泡初期均呈现半圆弧,Bode图低频区斜率偏离-1,这主要归因于浸泡初期水性环氧富锌涂层中锌粉与氯化钠电解质接触,引发了锌粉的电化学溶解,因此在浸泡初期,采用图2(a)所示等效电路进行拟合[13-14]。随着浸泡时间的延长,电解质溶液不断向涂层渗入,引起Nyquist图圆弧减小,Bode图显示低频阻抗值显著降低。未添加高导热物质的涂层浸泡15 d后,涂层低频阻抗值升高;而添加1%~8%高导热物质的涂层在浸泡20 d后也出现了涂层阻抗值升高的现象,这主要归因于电解质溶液随着浸泡时间的延长,逐渐与基底金属接触,引发了金属基底腐蚀,形成的腐蚀产物在一定程度上堵塞了涂层的孔隙,使低频阻抗值升高,此时采用图2(b)所示的等效电路进行拟合[15-16]。其中:Rs表示溶液电阻;CPEc和Rc表示涂层电容和涂层电阻;CPEf和Rf表示涂层中锌粉发生电化学溶解过程的双电层电容和电荷转移电阻;CPEct和Rct表示电解质溶液渗透至基底后引发金属腐蚀溶解过程的双电层电容和电荷转移电阻。Nyquist图中圆弧偏离了规则半圆弧,表明电化学反应过程偏离了理想电容响应,这主要与试样表面的传质和驰豫过程的局部不均匀性以及表面粗糙度有关[17]。因此,在等效电路中采用常相位角元件(CPE)代替纯电容元件[18]。常相位角元件的阻抗可通过式(1)获得。

(a) 无高导热物质,Nyquist图

(a) 浸泡初期(0~15 d)

(1)

式中:Y0表示CPE常数;ω表示角频率;n是CPE元件指数,表示试样表面电容偏离理想电容的程度[19-20]。n=1,表示该元件为纯电容;n=0,表示该元件为纯电阻;n=-1,表示该元件为电感[21]。

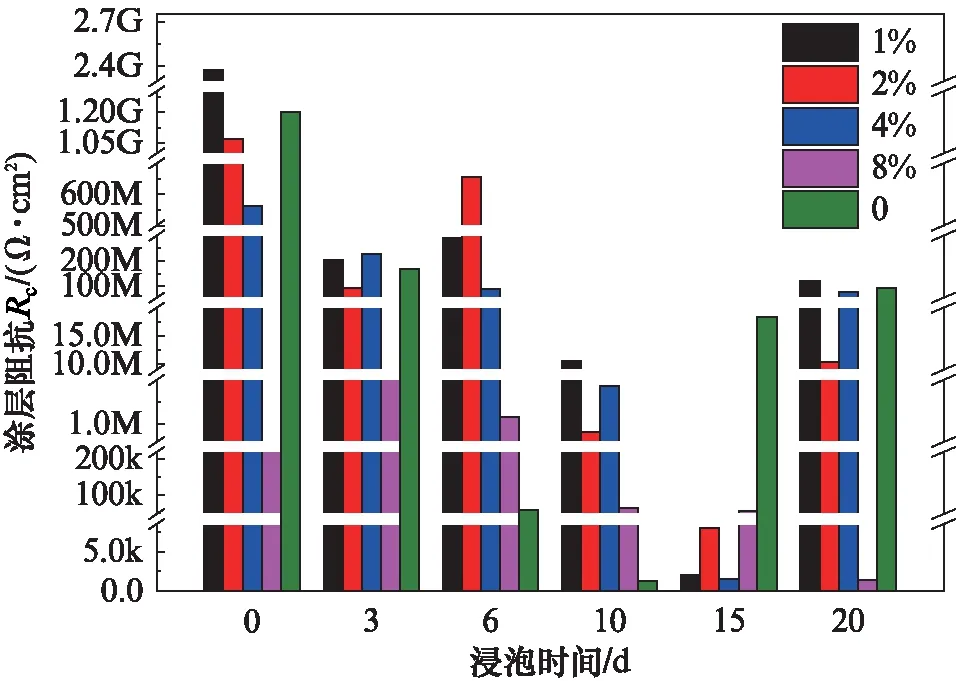

由图3可见:浸泡初期,添加0~4%高导热物质涂层试样的阻抗值(Rc)较高,尤其是含1%高导热物质的涂层试样,阻抗值高达2.3 GΩ·cm2;当高导热物质加入量为8%时,涂层试样在浸泡初期的阻抗值显著降低(323 kΩ·cm2),表明添加过量的高导热物质会显著降低涂层的阻抗值,使涂层的耐蚀性下降,这可能是由于添加过量的高导热物质会使涂层孔隙增多。随着浸泡时间的延长,未添加高导热物质的涂层阻抗逐渐降低,这主要是因为电解质溶液的渗入。当浸泡时间为6 d时,涂层中锌粉发生腐蚀形成较致密的腐蚀产物层,阻碍了电解质溶液的进一步渗入,涂层阻抗值出现轻微升高现象。当浸泡时间延长至10 d时,未添加高导热物质涂层的阻抗值降至约1 300 Ω·cm2;表明此时电解质溶液已完全渗入至基底金属;浸泡15 d时,基底金属发生腐蚀,腐蚀产物位于基底与涂层之间,在一定程度上堵塞了电解质溶液的进一步渗入,故涂层阻抗值升高。与未添加高导热物质的涂层类似,添加不同量高导热物质涂层的阻抗表现出了类似规律,但电解质溶液渗入基底的时间相对较长,表明添加高导热物质改善了涂层的抗渗性能。

图3 含不同量高导热物质的涂层试样在3.5%NaCl溶液浸泡不同时间后的涂层电阻

在涂层老化失效过程中,孔隙率通常会发生变化,可通过涂层电阻估算涂层孔隙率(P)随浸泡时间的变化规律[22-24],见式(2)。

(2)

式中:Rc为涂层电阻;Rpt为涂层孔隙率趋于“无穷”时的涂层电阻,Rpt可通过式(3)计算得到。

(3)

式中:d为涂层厚度,本工作取150 μm;A为试样面积,本工作取0.785 cm2;k0为溶液介质电导率,本工作中溶液电导率为3 S·m-1。

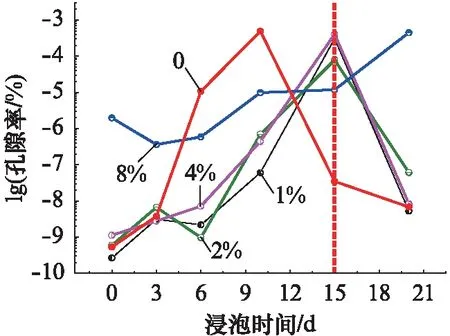

根据公式(2)和(3)计算得到了涂层孔隙率随浸泡时间的变化关系曲线,如图4所示。整体来看,添加8%高导热物质涂层试样的孔隙率较高,这也进一步解释了该涂层在浸泡初期阻抗值较低,耐蚀性较差的原因。未添加高导热物质涂层试样的孔隙率随着浸泡时间的延长逐渐增大,在浸泡10 d后降低,这主要是因为基底金属腐蚀。相比之下,添加1%~4%高导热物质涂层试样在浸泡15 d时才出现孔隙率降低现象,表明添加1%~4%高导热物质可改善涂层的抗渗性能。此外,在浸泡初期及中期,添加1%~4%高导热物质涂层试样的孔隙率明显低于未添加高导热物质涂层试样的,这表明添加高导热物质,可以提高涂层致密性,进而改善其防腐蚀性能。

图4 含不同量高导热物质涂层试样的孔隙率随浸泡时间的变化曲线

2.2 表面形貌

电化学测试结束后,采用激光共聚焦显微镜观察了涂层表面微观形貌,可见浸泡后涂层表面高低起伏,变得不平整,尤其是高导热物质添加量为8%的涂层试样表面出现了明显起泡现象,表明该涂层已失效(图略)。由表1可见:含1%高导热物质涂层试样经过浸泡后的表面平均粗糙度为3.477 μm,随着高导热物质加入量的增加,涂层表面粗糙度增加,这主要是因为在NaCl电解质溶液中,溶液的渗入导致涂层肿胀,并且逐渐渗入基底引发金属腐蚀,初期形成的腐蚀产物堆积在涂层/金属界面处,增加了涂层内应力,加剧了涂层的剥离过程,出现起泡[25],导致涂层粗糙度增大。上述结果表明高导热物质加入量过高会恶化涂层的防腐蚀性能,这与电化学测试结果一致。

表1 含不同量高导热物质涂层试样经过不同时间浸泡后的表面粗糙度Sa

2.3 盐雾试验

由图5可见:经过3 d盐雾试验后,不含和含2%、4%高导热物质的涂层试样在划叉处出现了少量的黄色铁锈;而含1%高导热物质的涂层试样在划叉处完好,未出现明显的铁锈。随着盐雾时间延长至6 d,不含和含2%、4%高导热物质的涂层试样在划叉处的铁锈明显增多,腐蚀加剧。而含1%高导热物质的涂层试样在划叉处开始出现少量铁锈,且仅分布在局部区域。这进一步证实了添加1%高导热物质能提高涂层的防腐蚀性能,但若高导热物质加入量过高,则会恶化涂层的防腐蚀性能。

(a) 不含,3 d

3 结论

电化学试验结果表明:当水性环氧富锌涂层中高导热物质的加入量为8%时,涂层在3.5%NaCl溶液中浸泡初期的阻抗值显著降低,仅为323 kΩ·cm2,并且其涂层孔隙率较高;含1%高导热物质涂层试样在浸泡初期的阻抗值最高。高导热物质的加入可以提高涂层的耐蚀性,但若加入量过高,涂层试样的耐蚀性反而会降低。盐雾试验结果表明:含1%高导热物质的涂层试样腐蚀轻微,且划叉处出现黄色铁锈的时间最晚,即添加1%高导热物质可明显改善涂层的防腐蚀性能。