一回路水化学对燃料包壳表面CRUD(污垢)的影响

2022-12-17鲍一晨陈志刚石秀强刘晓强张乐福

鲍一晨,陈志刚,石秀强,刘晓强,张乐福

(1.上海核工程研究设计院有限公司,上海 200233;2.上海交通大学核科学与工程学院,上海 200240)

在压水堆核电厂一回路系统中,高温高压的水环境会使蒸汽发生器、主管道及压力容器等一次侧表面发生腐蚀,在材料表面形成氧化膜,高速流动的工作介质也可能将腐蚀产物以离子或颗粒态的形式释放到一回路冷却剂中[1],其中主要元素有Fe和Ni[2-3],这些腐蚀产物在一回路各区域中沉积,尤其是在核燃料包壳表面沉积,形成污垢(CRUD)[4-5]。在堆芯内,由于燃料棒表面的服役环境为过冷泡核沸腾工况,CRUD沉积较厚。CRUD会降低燃料棒的热效率,使包壳管运行温度升高,腐蚀速率增加,甚至导致包壳管过早破损和放射性物质泄漏,给机组的安全运行带来隐患。因此,针对核燃料包壳管表面沉积规律的研究,一直得到反应堆设计和运行人员的极大重视。

MIT、瑞典Studsvik公司、美国西屋公司、韩国原子能研究院、曼彻斯特大学等很多国外研究机构以及我国科技工作者已经对Zr合金包壳表面的CRUD生长机制、影响CRUD生长的流体力学因素与水化学因素、CRUD的化学组成及宏微观结构进行了较多研究,沉积规律已基本清楚。当锆合金包壳表面发生泡核沸腾时,气泡边缘Fe、Ni等腐蚀产物浓度显著升高,当其高于饱和溶解度时,析出固体产物,沉积在燃料包壳表面。Fe、Ni从液相迁移至气泡边缘,析出的固体物与锆合金包壳表面氧化膜相互作用,这两个过程决定了CRUD的生长:英属哥伦比亚大学以及曼彻斯特大学的学者认为CRUD的生长机制包括传质控制和电化学控制两个步骤[4,6],不同的流体状况下,CRUD生长的关键控制步骤存在差异[6];同时,日本及英国的研究者认为改变一回路冷却剂的流动状况,可以调控燃料棒表面的CRUD生长量[7-8];MIT以及韩国原子能研究院通过在Zr合金表面加上涂层(Al2O3、TiC、ZrN)或者预氧化(生成氧化锆膜)的方式评估了Zr合金表面初始氧化物形态对CRUD的影响[9-10];韩国的研究机构以及曼彻斯特大学对影响CRUD生长的水化学因素(溶解氢、pH、注锌水工况)进行了较为充分的研究[11-13];瑞士PSI、美国西屋公司、美国电力研究协会(EPRI)等机构采用ICP、TEM/SEM-EDS、XRD等手段对CRUD的物理性能、化学组成及宏微观结构等均作了深入的分析[14-15]。

上述分析表明,影响CRUD生长的因素包括热工、物理、材料以及水化学等。本工作分析了国外研究者关于水化学因素影响CRUD沉积的研究,以期为国内研究者开展此类工作提供参考。

1 CRUD的萌生和生长

在压水反应堆运行时,冷却剂在高温高压状态下流动,化学成分复杂,其主要溶质成分包括硼、锂、铁、镍、铬、锌、氢、氧等。当这些元素随着冷却剂流动到堆芯时,由于冷却剂温度升高及泡核沸腾,易在燃料棒表面沉积而产生污垢(CRUD)。CRUD沉积机理包括颗粒和离子的黏附、聚集、沉积等过程,这些过程与腐蚀产物浓度、pH、流速、泡核沸腾有关,其中泡核沸腾是主要因素。

在反应堆换热机理中,泡核沸腾的导热系数远大于单相对流换热,是一种高效、理想的换热形式。冷却剂从堆芯下部进入堆芯,有较高的过冷度(45~55 ℃),此时采用单向对流换热。随着液体向上流动,温度逐渐升高,当其超过饱和温度时,发生泡核沸腾。简单来讲,产生气泡必须满足两个条件:液体过热和具备汽化核心。随着温度逐渐升高,当过热度很小时,传热取决于单相液体的自然对流。当过热度增大时,汽泡不断在壁面上产生,并在液体中上升和长大,这对液体对流起着重要作用,称为泡核沸腾。如果过热度继续升高,越来越多的气泡形成气膜,又会降低传热能力。所以核电站通常控制泡核沸腾的区域,即偏离临界状态。发生泡核沸腾时,相比饱和温度,气泡局部是过热的,但冷却剂主流体是过冷的,所以这种沸腾也叫过冷沸腾。在初期,气泡会在包壳表面的某些位置优先开始形成,通常是在微小的表面缺陷处,如划痕、磨痕、凹痕中,冷却剂可以达到略高的温度。

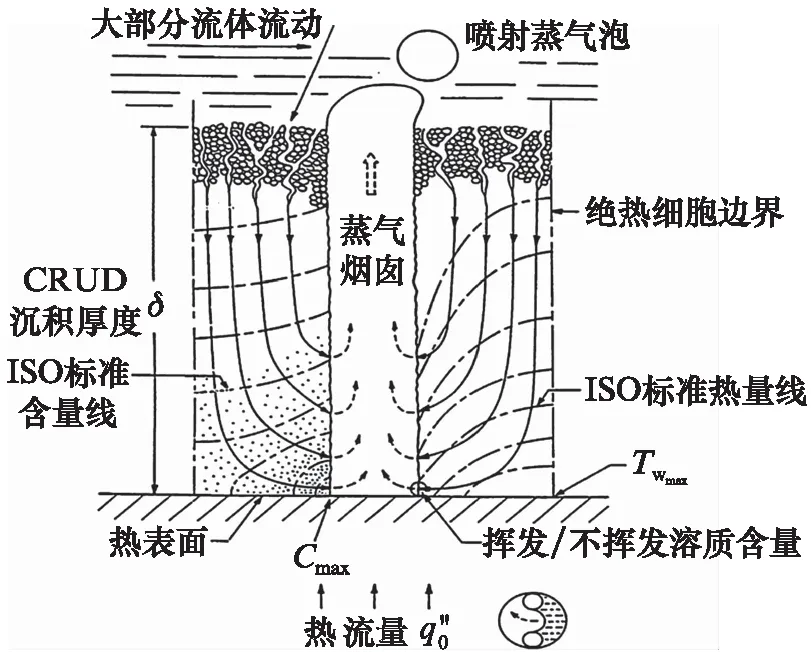

压水堆冷却剂是腐蚀产物的溶解介质和运输介质。泡核沸腾导致冷却剂被困在充满蒸汽的气泡下。在这个过程中,每一个快速膨胀的气泡都会困住一个干燥的流体微层,留下可溶性或颗粒状物质沉积。燃料元件表面水垢沉积的主要原因是泡核沸腾导致气泡边缘Fe、Ni等腐蚀产物浓度升高,当高于饱和溶解度时,就析出形成了固体产物,沉积在燃料元件表面,这个过程重复进行就形成了最初的CRUD,然后演化为典型的烟囱模型[16],如图1所示。

图1 烟囱模型

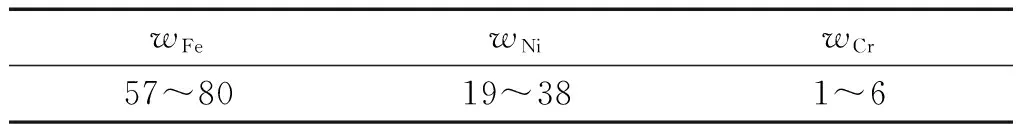

泡核沸腾发生时,气泡的产生和消失伴随着离子的析出和沉积,如图1所示,在气泡、水垢和燃料包壳表面的边界处,离子的局部浓度达到最大值,更容易形成沉积。通常认为,气泡密度、频率和CRUD前体浓度决定了CRUD的早期生长速率。在后期,生长速率的上限是由进入CRUD水的质量流量确定的,而CRUD本身是由其内部水的蒸发热通量确定的。当CRUD变厚时,冷却剂中可溶状和颗粒状物质被不断吸入CRUD。根据SHORT等的研究结果,以及核电厂实际运行经验,CRUD主要以颗粒状的物质为主[17]。早期的压水堆(PWR)和沸水堆(BWR)电厂运行结果表明,30%~78%核电厂燃料棒表面的CRUD沉积颗粒为铁和镍的化合物,其中镍的质量分数为8%~57%。在此基础上,POLLEY和PICK等对CRUD中铁和镍的含量进行了更全面的调查,结果如表1所示[18]。

表1 燃料包壳表面CRUD的元素分析结果

2 影响CRUD生长的水化学及材料因素

2.1 pH的影响

为了对CRUD的生长进行计算模拟,SONG等[19]给出了CRUD传质的化学模型(见图2)。该模型将一回路水化学系统分成4个部分,包括主回路冷却剂中溶解性的物质、颗粒状物质、燃料包壳表面内层氧化膜和外层氧化膜。由图2可见:这4部分物质之间的交换,影响着CRUD的生长。根据已有的文献报道,一回路pH不仅影响包壳表面氧化膜的生长,还影响冷却剂中颗粒物(Fe和Ni的腐蚀产物)的溶解度和存在形式,从而间接影响CRUD的沉积。

图2 CRUD传质模型

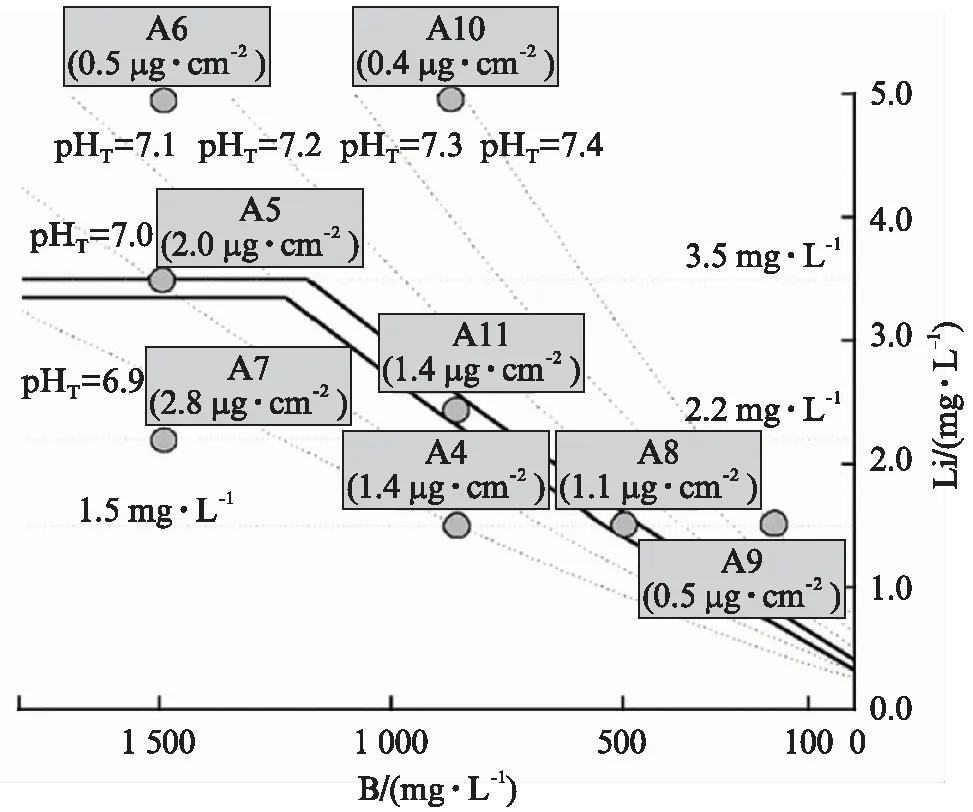

WAN通过模拟实际运行工况试验研究了一回路中不同pH下(在H3BO3溶液中通过LiOH浓度调控pH)Fe、Ni腐蚀产物沉积量的差异(见图3)[13]。由图3可知,随着Li质量浓度从2.2 mg/L增加到5.0 mg/L时,Fe、Ni的沉积量从2.8 μg/cm2显著下降到0.5 μg/cm2。且由图3可知,试验中A7条件下,pHT为6.9,Fe、Ni的沉积量为2.8 μg/cm2。A10条件下,pHT为7.4,Fe、Ni的沉积量为0.4 μg/cm2。即随着pH上升,Fe、Ni的沉积量显著降低。该试验在添加了2 mg/L醋酸镍和醋酸亚铁的溶液中进行,溶液的pHT通过LiOH和H3BO3进行调节,试验时间为14 d[13]。

图3 不同pHT条件下Ni、Fe腐蚀产物在锆合金包壳表面的沉积

为了进一步厘清LiOH和H3BO3对Fe、Ni沉积影响的差异,WAN首先固定H3BO3质量浓度为1 500 mg/L,改变Li含量(见图4,试验条件A6、A5、A7)。根据Fe、Ni沉积量的分析可知,随着Li浓度升高,沉积物中Fe、Ni的含量降低。已有文献报道表明,增加Li含量可将回路pHT从6.8升高至7.0,燃料包壳表面CRUD的沉积量将减少90%。A4、A8、A9条件下的试验结果(图4)表明,随着硼酸质量浓度从870 mg/L降至170 mg/L,Fe、Ni的沉积量显著降低。

图4 pH对Ni/Fe腐蚀产物沉积的影响[13]

综上可知,通过增加LiOH或者减小H3BO3的含量来提高一回路冷却剂的pHT,可以有效减少燃料包壳表面Fe、Ni腐蚀产物的沉积。

2.2 溶解氢的影响

水的辐照分解会产生含氢和氧的物质,如过氧化氢等,过氧化氢会加速一回路结构材料的均匀腐蚀和应力腐蚀破裂。因此,一回路中会通入氢气来抑制水的辐照分解。按照EPRI的水化学导则,氢含量一般应控制在25~50 cm3/kg。氢气的通入减缓了材料的均匀腐蚀和应力腐蚀,但是,氢气通入后对燃料包壳表面沉积物的影响,至今尚无定论。已有的文献报道表明,氢气通入可能会加速燃料包壳表面CRUD的沉积,也有可能不会对CRUD沉积产生任何影响。

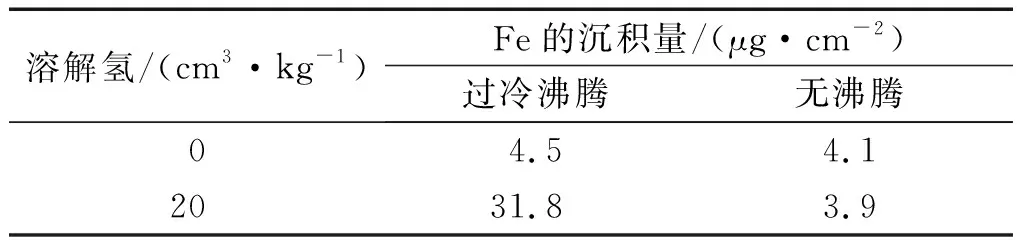

PYUN等模拟了核电厂一回路运行工况,在锆合金包壳表面,研究了不同溶解氢条件下铁的腐蚀产物沉积的差异,结果如表2所示。根据表2可知,在没有沸腾的锆合金包壳表面,无论是0还是20 cm3/kg的溶解氢,Fe的沉积量没有差异。但是,在过冷沸腾的锆合金包壳表面,当溶解氢浓度从0增加到20 cm3/kg,Fe的沉积量从4.5 μg/cm2显著增加到31.8 μg/cm2。溶解氢含量的提高有利于CRUD的生长,PYUN推测,相对于水蒸气,氢气以气泡的形式可以更稳定地在锆合金包壳表面的泡核中存在,因此,在同样的温度下,含氢水比纯水更容易发生泡核沸腾。泡核沸腾发生容易,更有利于CRUD的沉积。同时,溶解氢的加入降低了铁的氧化物在包壳气泡周围的溶解度,从而加速了其在包壳表面的沉积。

表2 溶解氢对Fe在锆合金包壳表面沉积的影响[20]

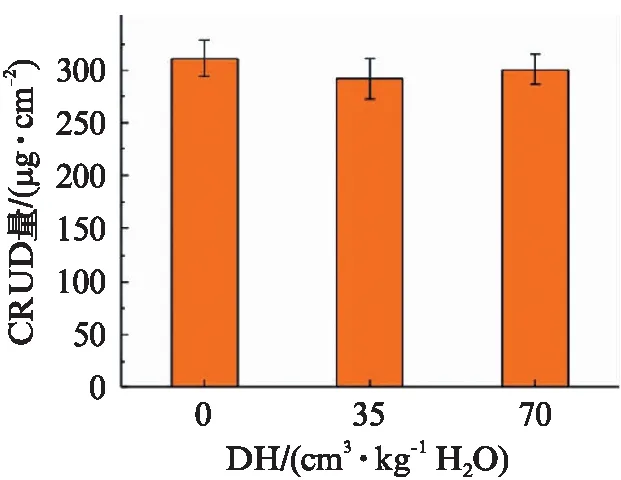

与PYUN的结论截然不同,HUR认为氢气并未加速锆合金包壳表面的泡核沸腾,也并没有降低铁和镍氧化物的溶解度,氢气的通入对CRUD的生长量基本没有影响[11]。HUR的研究结果如图5所示。可以看出,当溶解氢含量为0~70 cm3/kg时,锆合金包壳表面CRUD的沉积量基本不发生变化。

图5 溶解氢对CRUD沉积量的影响[11]

2.3 注锌水化学的影响

一般认为,注锌会减缓腐蚀产物的释放量,因此会降低CRUD沉积量。但是,在同等腐蚀产物浓度下,锌的添加是减少CRUD的沉积量,还是增加沉积量,目前尚无定论。

EPRI对Obrigheim核电站注锌前后燃料包壳表面CRUD的研究表明,在Obrigheim燃料包壳上,CRUD沉积厚度在纳米范围内,注锌后整个组件的CRUD沉积总体减少。同时,EPRI的报告分析了CRUD的元素和放射性核素组成。结果表明,CRUD平均铁的质量分数为92%,平均锌的质量分数为2.5%,且与铬的含量直接相关,即铬含量高的沉积中锌的含量也高。对放射性同位素和杂质元素的分析表明,沉积量随燃料组件长度的变化而变化。数据显示,放射性沉积物和沉积的腐蚀产物的比例在冷却剂流动方向(即从组装的底部到顶部)下降了两倍。沉积的放射性核素的占比也高度依赖轴向位置,并因位置而有显著差异。

KIM等[21]研究了不同注锌浓度下锆合金包壳表面CRUD沉积量、微观形貌以及物相组成的差异。从图6可知,随着锌浓度从0增加到20 μg/L,锆合金包壳表面的CRUD沉积量几乎相等。但是,当锌浓度增加到100 μg/L时,相对于0锌浓度下的,CRUD的沉积量显著增加了55%。

图6 锌浓度对CRUD沉积量的影响[21]

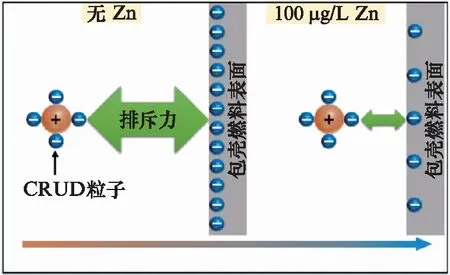

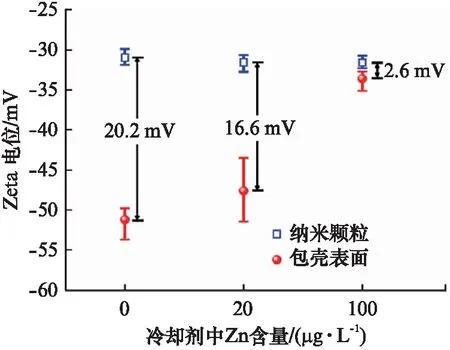

如图7所示,KIM试图用沉积颗粒与包壳表面的静电排斥力差异来解释CRUD沉积量不同的原因。在运行的水化学工况下,沉积颗粒和燃料包壳表面都带有负电荷。因此,当沉积颗粒靠近燃料包壳时,静电排斥力会阻碍颗粒物在包壳表面的沉积,且Zn含量越高,越阻碍CRUD沉积。如图8所示,沉积颗粒(磁性Fe3O4)的Zeta电位为-31 mV,并且锌浓度改变时,Fe3O4颗粒的Zeta电位保持不变。但是,燃料包壳表面的Zeta电位随着锌浓度的改变而增加。随着锌浓度从0增加到20 μg/L,然后到100 μg/L时,沉积颗粒与包壳表面的电位差分别为20.2 mV、16.6 mV和2.6 mV,说明腐蚀产物颗粒与包壳表面之间的排斥力随着锌浓度的增加而减小,从而有利于CRUD在包壳表面的团聚和沉积。

图7 不同锌浓度下一回路中磁性颗粒与燃料包壳表面的静电排斥力示意图[21]

图8 磁性颗粒和包壳表面的Zeta电位[21]

2.4 其他影响因素

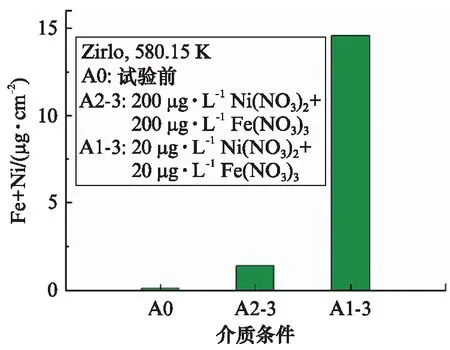

除了对燃料包壳表面CRUD沉积产生直接影响的pH、溶解氢、注锌三种水化学因素,Fe/Ni腐蚀产物浓度、锆合金燃料包壳材料表面性能这两种与水化学相关的因素也对CRUD的沉积有影响。如图9所示,KIM研究了不同Fe/Ni腐蚀产物浓度下锆合金燃料包壳表面CRUD沉积量的差异[13]。由图9可知,A1-3试验条件下(20 mg/L的硝酸镍和硝酸铁)CRUD的沉积量为14.6 μg/cm2,在A2-3条件下(200 μg/L的硝酸镍和硝酸铁)CRUD的沉积量仅为1.4 μg/cm2。该结果表明,腐蚀产物浓度的增加,将会显著加速锆合金燃料包壳表面CRUD的沉积。该沉积试验分别在20 mg/L和200 μg/L的硝酸镍和硝酸亚铁混合溶液中进行,沉积时间为5 d。A0代表溶液中未加入Ni和Fe[13]。

图9 Ni、Fe浓度对沉积量的影响

PARK研究了锆合金包壳材料经过表面氧化处理后CRUD沉积的差异[9]。如图10所示,采用3种不同初始表面的锆合金包壳进行CRUD沉积试验:AR代表未经处理的包壳,PO-3和PO-33分别表示锆合金管外表面在电炉中400 ℃预氧化3 h和33 h。氧化完成后,PO-3和PO-33表面分别生成了厚0.71 μm和4.55 μm的氧化锆膜。将上述3种材料分别放入回路中,进行CRUD沉积试验。根据图10可知,相对于AR表面,PO-3表面的CRUD沉积量增加了14%,PO-33表面的CRUD沉积量增加了45%。

图10 3种包壳表面120 h后的CRUD沉积量

PARK分别从泡核沸腾、静电排斥力以及包壳表面亲水性能3个方面对CRUD沉积差异进行了解释:锆合金被氧化后,其表面生成了多孔和带有裂纹网络的氧化锆膜,当一回路冷却剂进入这些孔和裂纹时,大量气泡产生(由于氧化锆膜和锆合金导热系数的差异,造成氧化锆膜内层温度高于冷却剂主体温度),即氧化锆膜加剧了锆合金包壳表面的泡核沸腾。并且,膜层越厚,产生的气泡越多。因此,预氧化处理的锆合金,其表面CRUD沉积量随着氧化膜厚度的增加而变多。根据图7可知,冷却剂中腐蚀颗粒与锆合金表面的静电作用对CRUD的沉积产生重要作用。当锆合金被氧化后,其表面生长的氧化锆降低了包壳表面与腐蚀颗粒的Zeta电位差,从而减小了两者之间的静电排斥力,进而有利于腐蚀颗粒在包壳表面的团聚和沉积。同时,锆合金氧化后表面所生成的氧化锆降低了其与冷却剂的接触角,提高了亲水性能。亲水性能的提高增加了锆合金包壳表面的泡核沸腾,从而增加了CRUD的沉积量。

3 结论

(1)增加LiOH浓度或者减小H3BO3的浓度可将一回路冷却剂的pHT从6.9提高至7.4,Fe、Ni腐蚀产物在燃料包壳表面的沉积量将减少85%左右。

(2)溶解氢对燃料包壳表面CRUD沉积的影响目前尚无定论:部分研究认为氢气的通入,加速了泡核沸腾降低了氧化铁的溶解度,从而加速了燃料包壳表面CRUD的沉积;然而,亦有研究认为溶解氢对CRUD沉积不产生任何影响。

(3)注锌水化学对CRUD沉积的影响存在相反的结论:部分研究者认为注锌降低了腐蚀产物的浓度,降低了CRUD在燃料包壳表面的沉积;但是,韩国的研究者通过试验证明,当注锌质量浓度增加到100 μg/L时,CRUD的沉积量显著增加。可能原因为,注锌减小了燃料包壳表面与冷却剂中腐蚀颗粒之间的静电排斥力。

(4)腐蚀产物浓度对CRUD沉积的影响:随着一回路冷却剂中镍铁腐蚀产物浓度的增加,燃料包壳表面CRUD的沉积量显著增加。

(5)锆合金包壳表面初始氧化状态对CRUD沉积的影响:锆合金表面经氧化后,其CRUD沉积量将增加,并且随着氧化时间的增加,CRUD沉积量逐渐增多。可能原因为,锆合金表面氧化后生成的氧化锆膜加速了泡核沸腾、减小了包壳表面与腐蚀颗粒的静电排斥力、增加了包壳表面的亲水性能从而加速了泡核沸腾,这些均有利于CRUD的沉积。