一种新型小粒径球形载体及制备的催化剂性能

2022-12-14周俊领凌永泰李威莅

周俊领,凌永泰,李威莅

(中国石化 北京化工研究院,北京 100013)

全世界聚烯烃(主要为聚乙烯和聚丙烯)的消费量接近0.2 Gt,占合成塑料消费总量的71%,占三大合成材料(塑料、合成橡胶和合成纤维)消费量的52%[1],预计2023年聚丙烯产能将增至约0.119 Gt/a。虽然聚丙烯的应用领域不断拓展,广泛应用于包装、汽车、家居用品、建筑材料、电器等[2-8],但是产能的快速扩展带来了产品与需求量之间的突出矛盾,市场竞争越来越激烈[9]。聚丙烯生产厂家只有优化产品结构,降低生产成本,才能在市场上立于不败之地。而新型高性能催化剂的开发将有利于生产厂家降低生产费用、提高产品质量、增强产品竞争力。

球形催化剂流动性好,更有利于装置稳定运行,是目前重要的工业化聚丙烯催化剂之一。它主要使用球形氯化镁醇合物载体合成,而该载体需要采用高温下熔融、低温下冷却的工艺制备[10],该工艺流程长、能源消耗多、碳排放量较大。同时,由于氯化镁醇合物的物理特性,难于在工业上通过熔融急冷工艺制备小粒径载体颗粒。采用小粒径载体负载催化剂可以减少催化剂破碎,降低聚合物细粉含量。小粒径催化剂还可以用于流化工艺,与目前的颗粒形催化剂相比,具有更好的工艺适应性。

本工作将氯化镁和醇反应乳化后,通过加入稳定剂、粒径调节剂等,再使用环氧化合物沉淀析出形成了一种新型球形载体,将其负载TiCl4后得到新型球形催化剂并用于丙烯聚合,利用FTIR、XRF、形貌观察等方法分析了稳定剂和粒径控制剂的作用、载体的组成及催化剂的性能。

1 实验部分

1.1 主要试剂

MgCl2粉末:分析纯,中国石化催化剂有限公司北京奥达分公司;环氧氯丙烷、乙醇、TiCl4、邻苯二甲酸二异丁酯、三乙基铝、甲基环己基二甲氧基硅烷(CHMDMS):分析纯,百灵威科技有限公司;丙烯(聚合级,经脱水,脱氧,脱C,O,S等处理后使用)、氮气(纯度大于99.999%)、己烷(工业级,经分子筛干燥后使用):中国石化催化剂有限公司北京奥达分公司。

1.2 新型球形载体的合成

依次加入一定量氯化镁、乙醇、粒径调节剂及稳定剂聚乙烯吡咯烷酮(PVP),在搅拌下升至一定温度乳化后恒温反应2 h,加入一定量的环氧氯丙烷,反应0.5 h后压滤,将压滤产物用已烷洗涤5次,最后将产物真空干燥,得到新型球形载体。

1.3 催化剂的合成

催化剂参照文献[11]报道的方法制备。

1.4 丙烯聚合

氮气保护下,在5 L不锈钢高压反应釜中加入2.5 L丙烯、1 mmol三乙基铝溶液、0.05 mmol CHMMDS、10 mg催化剂及一定量氢气,升至70℃反应1 h后,降温、放压、出料。

1.5 表征测试

FTIR用Thermo公司Nicolet Nexus 470型傅里叶变换红外光谱仪测试,扫描次数16次,分辨率4,将试样用液体石蜡研磨成糊状,KBr压片。

XRF分析采用EDAX公司Eagle Ⅲ型能量色散X射线荧光光谱仪,测量载体中元素的组成。

将聚丙烯充分干燥,使用沸腾的正庚烷抽提4 h后,计算抽提前后聚丙烯的质量之比即为聚合物的等规度。

聚丙烯的熔体流动指数(MFR)采用Ceast公司6942型熔体流动指数仪在230 ℃、2.16 kg下测定。

采用日本NIKON公司E-200型投影生物显微镜观察载体和催化剂的形貌。

2 结果与讨论

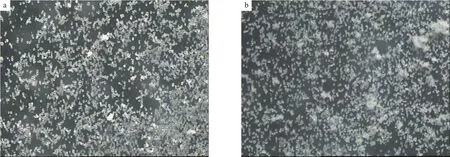

2.1 载体和催化剂的形貌

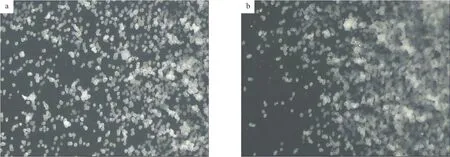

新型球形载体和催化剂的形貌见图1。从图1a可以看出,新型球形载体的形貌较好,呈球形,粒径较小。新型球形聚丙烯催化剂与颗粒形催化剂相比具有更高的流动性,因此具有不易造成装置堵塞的特性,从而更受市场的欢迎。目前市场上的球形催化剂主要是通过氯化镁醇合物制备球形载体,再负载TiCl4制得,由于难以制备粒径较小的氯化镁醇合物载体,而催化剂颗粒形貌是复制于载体的,因此采用传统方法难以实现相应小粒径载体催化剂的制备。本工作则通过沉淀析出法制备了小粒径球形微球载体,将其负载TiCl4后,制备的以邻苯二甲酸二异丁酯(DIBP)为内给电子体的聚丙烯催化剂形貌见图1b。从图1b可看出,催化剂基本复制了载体形貌,同时保持了良好的球形,平均粒径为12.5 mm。

图1 新型球形载体(a)及催化剂(b)的光学显微镜照片Fig.1 Optical micrographs of new spherical carrier(a) and catalyst(b).

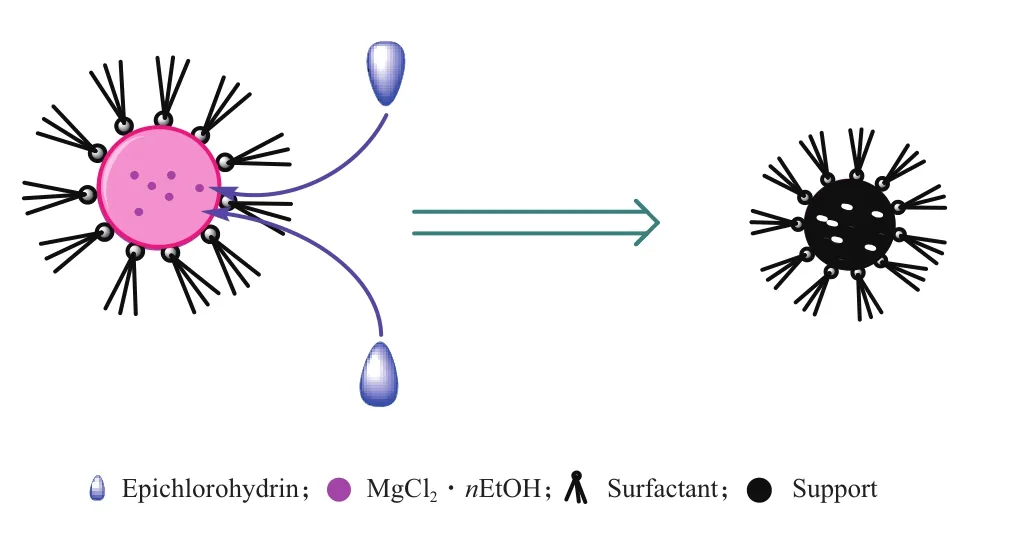

2.2 稳定剂的作用

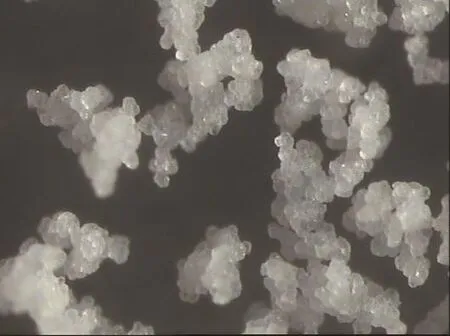

稳定剂PVP分子是一种双亲分子,具有“亲水性”和“亲油性”,在溶液表面能定向排列,使溶液体系的界面状态发生明显变化,具有固定的亲水亲油基团。在反应体系中,稳定剂可以把溶液分隔成许多微小区域,形成数量众多的微反应器(微反应空间),反应被限制在这些微反应空间中进行,由于微反应空间具有一定的尺寸,如果这种微反应空间在反应过程中不被破坏,那么就会形成具有一定尺寸的颗粒。稳定剂的作用见图2。从图2可看出,在环氧氯丙烷进入反应体系前,稳定剂可以将氯化镁乙醇络合物/乙醇分隔成许多小液滴微区,即形成许多微反应空间,加入环氧氯丙烷后,环氧氯丙烷进入微反应空间反应形成载体分子。当微反应空间内形成沉淀晶核之后,稳定剂分子继续吸附在微反应空间表面,形成一个隔离保护层,该保护层的存在可以防止颗粒因相互接近融合而形成大小不均一的粒子,从而保证颗粒粒径的大小及均匀性。图3为不添加稳定剂时制备的载体。从图3可看出,载体的粒形不规则,载体颗粒之间存在黏连,这可能是由于在颗粒晶核形成或晶核成长过程中,由于机械搅拌使颗粒之间相互接近并碰撞,造成载体通过共用一个晶面而连接形成更大的颗粒或多个取向不一致的微晶融合成大颗粒,造成不规则及黏连粒子的形成。

图2 稳定剂的作用Fig.2 Function of stabilizer.

图3 无稳定剂条件下制备的载体Fig.3 Support prepared without stabilizer.

2.3 搅拌转速的影响

搅拌转速对载体的影响见图4。其中,图4a为非常低的转速(200 r/min),该转速下只保证体系基本的搅动需求,图4b为高转速(900 r/min)。从图4可看出,无论在低转速还是高转速下,利用微晶成球法均可制备得到形貌良好的载体,且载体粒径小。说明当载体制备过程中添加了粒径控制剂后,搅拌转速不再是影响载体粒径的主要因素。这可能是由于粒径控制剂影响了载体起始析出的颗粒的数量,从而导致用于颗粒增长的载体组分相对含量降低,故载体粒径并不随剪切力的大小而发生明显改变。不同转速下制备的载体颗粒粒径相近,充分说明粒径控制剂在控制载体粒径方面具有非常强的作用。

图4 不同搅拌转速对载体的影响Fig.4 Effect of different stirring speed on carrier.Stirring speed/(r·min-1):a 200;b 900

2.4 载体的元素分析

XRF分析是根据试样中不同元素在X射线照射下发出的具有不同元素特征 X 荧光光谱线和能量强度来进行元素分析和定量分析。X射线能量强度跟元素含量有关[12-13]。XRF分析结果显示,新型球形载体中含有Mg和Cl等,其中,Mg含量为18.4%(w)。根据各元素的摩尔质量计算得到粒径调节剂与Mg的摩尔比为0.032∶1,说明载体中的粒径调节剂含量较低。

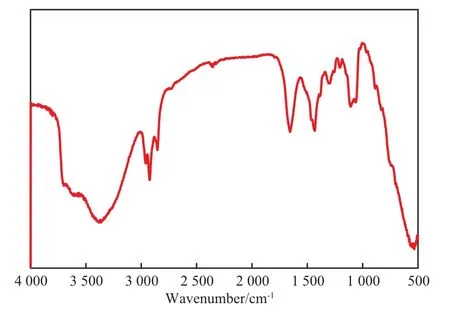

2.5 载体的组成基团分析

由于载体容易吸潮,所以将载体与适量的石蜡油混合,使用调糊法进行FTIR表征。石蜡油的红外吸收中只有少数几个由碳氢振动产生的吸收峰,对所用载体的特征吸收峰的辨别影响程度较小。新型球形载体的FTIR谱图见图5。从图5可看出,745 cm-1处为—CH2—Cl振动伸缩吸收峰;1 150 cm-1处为乙氧基中C—O键的对称伸缩振动吸收峰;1 117 cm-1处为1,3-二氯丙氧基中C—O键的不对称伸缩振动吸收峰;1 056 cm-1处的宽峰为1,3-二氯丙氧基和乙氧基中的C—O键对称伸缩振动峰叠加吸收峰。

图5 新型球形载体的FTIR谱图Fig.5 FTIR spectrum of the new spherical carrier.

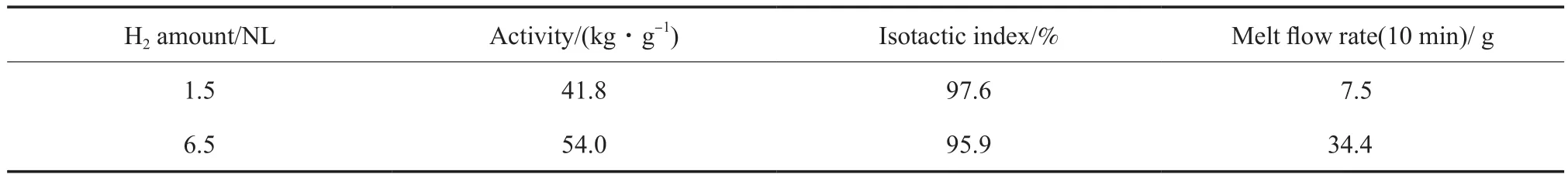

2.6 催化剂的性能

新型球形载体制备的催化剂的性能见表1。从表1可以发现,当氢气用量为1.5 NL(标准状况)时,催化剂活性大于3×105kg/g,产物聚丙烯等规度大于97.5%,MFR(10 min)大于7 g,说明该催化剂活性较好,立体定向能力较强,在低氢条件下,催化剂的氢调性能较好。当氢气用量为6.5 NL(标准状况)时,催化剂活性比低氢条件下的更高,而MFR也有较大提升,说明催化剂对氢气的响应较敏感,这将有利于聚丙烯生产厂家减少氢气用量,有助于厂家稳定生产和开发新牌号产品。

表1 新型球形载体制备的催化剂的性能Table 1 Performance of catalyst prepared by the new spherical carrier

3 结论

1)通过沉淀析出法制备了小粒径球形微球载体,载体形貌较好,利用该球形载体制备的催化剂强度较好,基本复制了载体形貌,同时保持了良好的球形,平均粒径为12.5 mm。

2)通过加入稳定剂形成微反应空间,可以防止颗粒因相互接近融合而形成大小不均一的粒子,从而保证载体颗粒粒径的大小及均匀性。粒径控制剂对载体粒径的控制具有非常强的作用,且它在球形载体中残留的含量较低。

3)利用新型球形载体制备的催化剂活性较好,对氢气响应敏感,所得聚丙烯等规度较高,有利于聚丙烯生产厂家减少氢气用量、稳定生产和开发新牌号。

4)制备该新型球形载体无需高温和低温工艺,且流程短,不仅制备得到小粒径球形载体,而且有望实现球形载体低能源消耗和低碳排放量的绿色化生产。