CO催化氧化催化剂的研究进展

2022-12-14郝敏彤乔韦军

郝敏彤 ,孙 维,张 超,冯 彬,乔韦军

(中国石油 石油化工研究院大庆化工研究中心,黑龙江 大庆 163714)

随着全球气候变暖、污染和能源短缺等环境问题的日益严重,人们越来越关注生活环境[1-4]。在现代工业发展的背景下,工业废气和汽车尾气已成为大气污染的主要来源[5-11],CO是废气中含量最高的组分[12-16]。当周围环境中的CO含量达到12 800×10-6(w)时,人可能会中毒并在1~3 min内死亡;当环境中的CO含量达到12%(φ)以上时,可能会发生严重爆炸[17]。近年来,随着氢能的发展,通过各种方式产生的富氢气体(合成气)中均含有CO[18],CO使聚合物电解质膜燃料电池的阳极极易中毒[19-20]。因此,寻找一种科学、有效的CO处理方法具有重要的现实意义。CO低温催化氧化是最直接、简单、廉价而有效的消除CO的方法,近年来在CO2激光器中气体钝化、CO气体探测器、燃料电池以及封闭体系(飞机、潜艇和宇宙飞船等)等领域中的微量CO消除[21-23]中备受关注。

研究人员一直致力于探究CO催化氧化反应,寻求更高效的CO催化氧化催化剂[24-29]。贵金属催化剂虽然具有良好的催化性能,但由于资源稀缺、成本高,难以在商业上广泛应用[30-32]。因此,开发低成本、高活性、低温选择性好的新型催化剂迫在眉睫[33-34]。目前,用于CO催化氧化的主流非贵金属催化剂大致分为铜基催化剂、钴基催化剂和复合催化剂三类,它们都有各自的优点,尤其是复合催化剂在降低CO完全氧化温度上有很大的进步,因此有望成为综合性能较好的催化剂。

本文简要介绍了近年来用于CO催化氧化的各类催化剂的制备方法和最新研究进展。

1 CO催化氧化催化剂的制备方法

关于CO催化氧化催化剂制备方法的报道很多,有共沉淀法、水热法、固相法、溶胶-凝胶法及其他新型方法。

1.1 共沉淀法

共沉淀法是两种或多种阳离子以均相存在于溶液中,加入沉淀剂,反应后得到各成分均一的沉淀的一种方法,它是制备含两种或两种以上金属元素的复合氧化物超细粉体的重要方法。共沉淀法的优点是:通过溶液中的各种化学反应可直接得到化学成分均一的纳米粉体材料,容易制备粒径小且分布均匀的纳米粉体材料。Wang等[35]使用HAuCl4·4H2O和SnCl4·5H2O作为原料,采用共沉淀法制备了Au/SnO2催化剂,在CO低温氧化反应中表现出较好的催化性能。Shi等[36]采用尿素共沉淀法制备了氧化铁纳米棒负载的金催化剂,在不同温度下合成了负载在具有不同表面性质的氧化铁纳米棒上的金纳米粒子,并将其用于CO氧化。实验结果表明,共沉淀法使催化剂具有更小的粒径,因此提高了催化性能。

1.2 水热法

水热法是在密封的压力容器中,以水作为溶剂,粉体经溶解和再结晶制备材料的方法。相对于其他粉体制备方法,水热法制得的粉体具有晶粒发育完整、粒径小且分布均匀、颗粒团聚较少、可使用较为便宜的原料及易得到化学计量比合适的产物和晶形等优点。Zhang等[37]采用水热法合成了不同原子比的铜改性CeO2纳米复合材料,得到的CuO-CeO2纳米复合材料具有较好的CO催化氧化活性,且制备催化剂的原料便宜、操作简单。Wang等[38]制备了Pd/LTA和Pd/SSZ-13催化剂,在750,800,850,900 ℃下进行水热老化,老化的Pd/LTA催化剂中保留了大量PdOx纳米颗粒,且大部分PdOx纳米颗粒已转化为低价态Pd,但老化的Pd/SSZ-13催化剂中形成了块状PdOx粒子,维持了Pd的大部分氧化态;随着老化温度的升高,Pd/LTA和Pd/SSZ-13催化剂的活性逐渐降低。该工作为制备高效CO氧化催化剂提供了思路。

1.3 固相法

固相法是将金属盐或金属氧化物按配比充分混合,经研磨后进行煅烧发生固相反应,直接得到超细粉或再经研磨后得到超细粉的方法。固相法具有操作简单、成本低和污染少的优点。毛东森等[39]采用固相法制备了CuO-CeO2催化剂,与共沉淀法相比,固相法是一种制备高性能CO低温氧化CuO-CeO2催化剂的有效方法。

1.4 溶胶-凝胶法

溶胶-凝胶法是用含高活性组分的化合物作前体,在液相下将原料混合均匀,然后经水解、缩合反应在溶液中形成稳定的溶胶,再陈化形成凝胶,凝胶经干燥、烧结固化得到所需材料的方法。朱君江等[40]采用溶胶-凝胶法制备了La1-xCexCoO3钙钛矿催化剂,实验结果表明,适量的Ce掺杂会提高催化剂的CO氧化活性。

1.5 其他方法

除了上述常用的催化剂制备方法外,为了得到更高效的催化剂,研究者对制备方法不断创新。与传统加热方式不同,微波加热通过微波相互作用在内部产生热量,不需要外部热源,具有加热速度快、均匀等优点。Yang等[41]将微波加热用于共沉淀法制备的催化剂前体的加热和回流处理中,实验结果表明,微波辅助加热回流法制备的Ce0.6Zr0.4O2催化剂比常规电加热回流法制备的催化剂具有更大的比表面积和更高的氧化还原能力。Lin等[42]采用溶胶固定化法制备了用于CO氧化反应的Au/Nb2O5催化剂,为了进行比较,还采用沉积还原法制备了Au/Nb2O5催化剂。通过进一步改进制备方法,将金属氧化物载体扩展到酸性金属氧化物载体。这项研究为溶胶固定化法制备酸性金属氧化物负载的金催化剂提供了一个新的方向,即硫物种对制备小尺寸金纳米粒子非常重要。Rastegarpanah等[43]在乙二醇和甲醇的混合溶液中,使用双模板法(Pluronic P123和聚甲基丙烯酸甲酯(PMMA))制备了一系列在不同温度下煅烧的三维有序大孔镍铜混合氧化物,显示出较高的CO氧化催化活性。大的比表面积、高的氧吸附浓度、良好的低温还原性能以及独特的纳米孔道结构是采用P123和PMMA双模板法制备的催化剂具有优异催化性能的原因。

2 不同类型的CO催化氧化催化剂

2.1 铜基催化剂

由于过渡金属具有不同的氧化状态,因此它们在氧交换方面具有优异的效率。铜氧化物广泛用于多相催化反应,在氧化过程中,含铜化合物对CO的氧化表现出优异的性能,这是因为铜粒子(Cu2+,Cu+,Cu0)可以共存,这些铜物种具有不同的CO氧化活性,而铜物种不同的氧化态和比例取决于许多因素,如制备方法和还原过程等[44]。Sarkodie等[45]采用超声喷雾热解法成功制备了Cu/ZnO催化剂,证明了CuxO物种与Cu/ZnO的结合对催化剂的催化活性有很大的影响;通过沉积沉淀法负载铜后,催化剂的结构进一步改变,CuxO物种均匀分散在载体上;与Cu2+相比,CO在Cu+上的吸附更强,使得表面有大量Cu+,CO氧化反应更容易发生。CuxO-Cu/ZnO的高活性归因于CO分子与表面化学吸附的Cu+相互作用形成的Cu+-CO结构,它容易与分离的表面晶格氧或氧空位中的活性氧相互作用,这促使被取代到ZnO晶格中的Cu离子增强了催化剂表面的催化反应。总之,由于喷雾热解引入的内部Cu物种与沉积沉淀引入的外部活性物种CuxO之间的协同效应,使CuxOCu/ZnO催化剂的催化性能得到很大的提高,催化剂中Cu与CuxO物种的相互作用和丰富的氧空位不仅显著提高了CO转化率,还使CO氧化温度从220 ℃降至140 ℃,且催化剂具有较高的热稳定性。

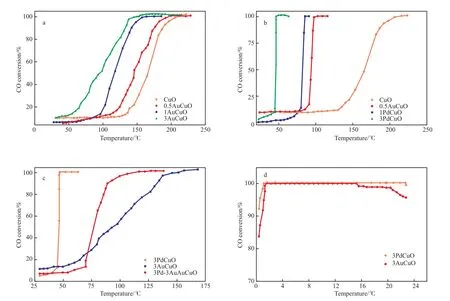

低温氧化对于CO氧化有重要的意义,为了降低CO氧化温度,Khder等[44]以氢氧化钠为沉淀剂,采用直接沉淀法制备了氧化铜,利用微波辐射法、以水合肼作为还原剂成功地沉积了不同数量的金和钯纳米颗粒。该催化剂的制备也是利用了Cu+/Cu2+对CO吸附速率的影响。CO氧化过程取决于多种因素,如贵金属的存在及其尺寸、Cu+/Cu2+和表面晶格氧的比例等。由贵金属提供的活性中心通常具有更高的吸附CO的能力,这导致CO氧化速率显著加快。图1为不同催化剂在CO氧化反应中CO转化率随反应温度的变化趋势及催化剂稳定性评价结果[44]。从图1a和b可看出,在CuO表面沉积Au或Pd纳米颗粒后,催化剂的活性发生了明显改变,表现为CO氧化反应可在较低温度下发生并达到100%转化率。此外,沉积少量(0.5%(w))的Au或Pd即可提高CuO催化剂的CO低温氧化活性;当Au或Pd沉积量增加到3%(w)时,催化剂的CO低温氧化活性进一步改善,Pd纳米颗粒的沉积对CuO催化剂的CO低温氧化性能的改善优于Au。由图1c和d可知,3PdCuO催化剂在47 ℃时表现出最佳的CO催化氧化性能,并有较好的稳定性,大大降低了CO氧化温度,初步实现了CO的低温氧化。

图1 CO转化率随反应温度的变化趋势(a~c)及催化剂稳定性评价结果(d)Fig.1 CO conversion rate over reaction temperature(a-c) and stability test of catalysts(d).Reaction conditions:gas composition 4%(φ)CO+20%(φ)O2+balance Ar,space velocity 60 000 mL/(g·h).

2.2 钴基催化剂

钴氧化物,尤其是Co3O4,由于晶格结构中的吸氧能力,在CO氧化反应中表现出优异的活性。此外,Co2+和Co3+容易发生氧化还原反应,并且是吸附和氧化CO最活跃的物种,研究结果表明Co2+在该过程中起具有重要作用。

Kang[46]制备了不同钴负载量的 CoOx/CeO2复合催化剂,并在CO和氧气的化学计量混合物中进行了CO氧化实验。实验结果表明,CO2的保留有一个过程,这有助于催化剂具有较低的活性衰减率;由于两种氧化物的强相互作用,CoOx/CeO2复合催化剂表现出良好的抗水蒸气中毒性能,并发现有助于提高催化活性的主要物种是高分散和高价态的CoOx,Co 含量为15%(w)的CoOx/CeO2催化剂催化性能最佳,CO完全氧化的温度为420 ℃。Lima等[47]采用传统的溶胶-凝胶法,以草酸钴为前体,制备了硅藻土负载的Co含量为10%(w)的Co基催化剂,催化剂中形成了Co3O4活性相。实验结果表明,添加草酸钴是改善Co分散性和避免形成与载体强烈相互作用的Co物种的决定因素,并使催化剂具有最高的活性,催化性能最佳的催化剂可使CO完全氧化的温度降至300 ℃。

2.3 复合催化剂

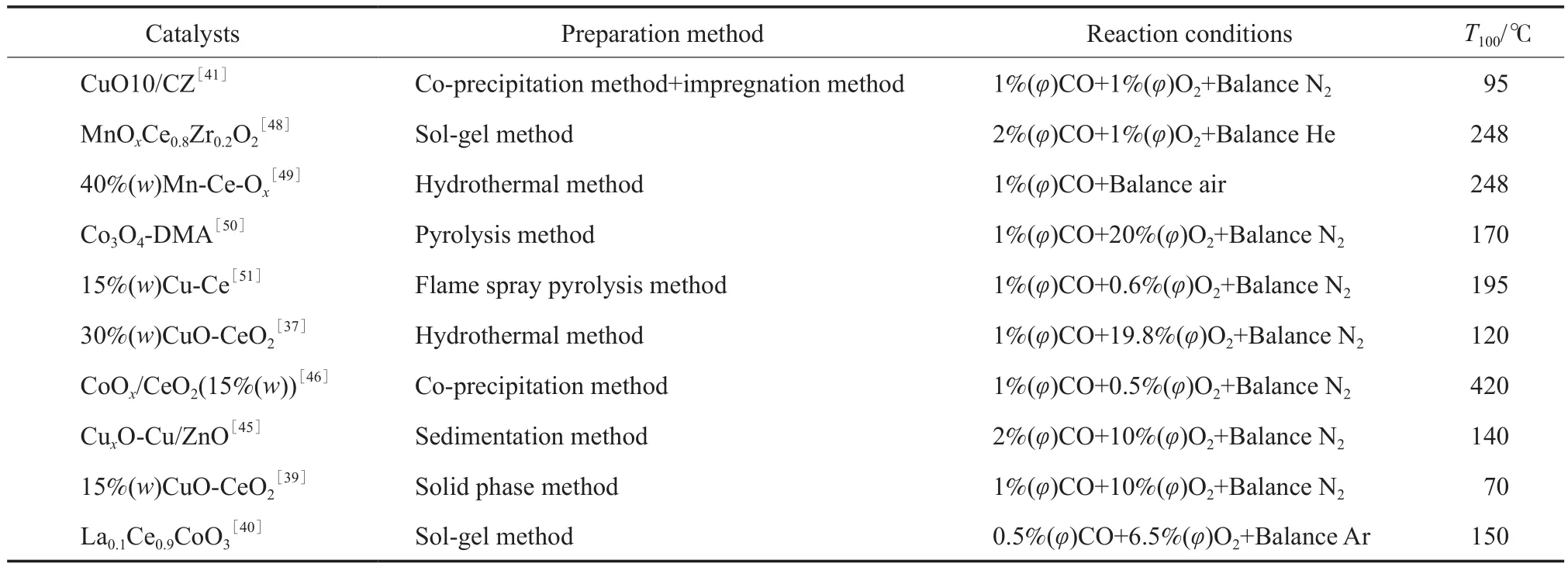

在CO氧化反应中,单一物质作为催化剂活性组分时,虽然催化活性较高,但CO氧化温度也相对较高,因此研究人员开发了复合催化剂,根据不同载体或元素的特有性质来改变催化剂的原有催化性能,以期研制出理想的CO氧化催化剂。虽然贵金属的加入提高了催化剂活性并降低了CO氧化温度,但高昂的成本限制了它的应用,从非贵金属的角度出发进行研究具有重要现实意义。表1总结了近年来复合催化剂的制备方法及CO的催化氧化性能。由表1可看出,不同元素合成的复合催化剂对CO完全氧化温度有较大影响,CO完全氧化温度范围为70~420 ℃。CuO-CeO2纳米复合材料的CO完全氧化温度较低,其中,毛东森等[39]采用固相法制备的CuO-CeO2催化剂的CO完全氧化温度为70 ℃,其他CuO-CeO2复合催化剂的CO完全氧化温度也较低,这可能与Ce3+,Cux+,Ce4+之间的相互作用以及CuO-CeO2纳米复合材料中氧空位缺陷的增加有关。

表1 复合催化剂催化CO氧化的性能Table 1 Catalytic performance of composite catalysts for CO oxidation

Zhang等[37]采用水热法制备了不同Cu含量的CuO-CeO2纳米复合材料。当Cu含量为30%(w)时,复合催化剂的催化性能最好,CO完全转化温度约为120 ℃;随Cu含量的增加,CuO-CeO2纳米颗粒的粒径减小,比表面积增大。与纯CeO2和CuO相比,CuO-CeO2纳米复合材料对CO氧化的催化活性更高,这是由于Ce3+,Cux+,Ce4+之间的相互作用以及CuO-CeO2纳米复合材料中氧空位缺陷的增加。总之,CuO-CeO2纳米复合材料的催化活性受Cu含量的影响较大。

Rastegarpanah等[43]在乙二醇和甲醇的混合溶液中,使用双模板法制备了一系列不同温度(450,550,650 ℃)下煅烧的、具有不同体积比(1∶2,1∶1.5,1∶1)的三维有序大孔镍铜混合氧化物(NiO/CuO摩尔比为3∶3,3∶2,3∶1)。使用P123和PMMA后,催化剂显示出更高的CO催化氧化活性,在138 ℃、CO/O2体积比2∶5和空速60 000 mL/(g·h)下实现了CO的完全转化,并且该复合催化剂在进料中有水蒸气存在时也具有良好的稳定性。

Malwadkar等[52]采用共沉淀法制备了以CeO2为载体的铜钴氧化物(CuO)1-x(Co3O4)x/3-(CeO2)2.5(x=0,0.25,0.50,0.75,0.85,1)复合催化剂。当x=0.75 时,(CuO)0.25(Co3O4)0.25-(CeO2)2.5催化剂的催化性能最好,CO完全转化温度约为175 ℃,且在铜基催化剂中添加钴可抑制逆水煤气变换反应。

Enrico等[53]通过水热法合成了四种不同的催化剂,包括纯氧化铈纳米立方体和分别掺杂5%(w)Cu,5%(w)Mn,2.5%(w)Cu+2.5%(w)Mn的氧化铈催化剂。实验结果表明,掺杂5%(w)Cu的催化剂Ce95Cu5的催化性能最好,CO完全转化温度约为120 ℃。采用原位拉曼光谱法研究了催化剂的催化活性与缺陷之间的关系,还原和氧化循环过程中的原位拉曼表征结果显示,Ce95Cu5在还原条件下形成了氧空位,且氧空位与催化活性之间存在相关性。此外,更强的还原性与Frenkel位点和氧化缺陷成分增强有关,这与缺陷位点参与CO氧化期间发生的结构重排结果一致,这是由易还原掺杂剂的存在促成的。这一结果为开发催化性能更优的CO氧化催化剂提供了理论基础。

3 结语

随着现代工业的发展,CO对环境的危害日益严峻,CO催化氧化法是一种较为稳定和有效的CO处理方法。作为CO催化氧化的主流非贵金属催化剂,铜基催化剂、钴基催化剂和复合催化剂均有各自的优势,但它们的综合性能还不能满足商业化应用的要求。为了制备出综合性能最优的CO催化氧化催化剂,未来的研究方向主要包括以下三个方面:1) 通过掺杂不同元素,提供更多氧空位,提高催化剂的活性。2) 找到能代替贵金属的催化材料,降低CO完全氧化温度,实现低温氧化。3) 结合先进的表征技术与模拟计算工具,探究CO低温氧化的催化机理,研制出理想的催化材料。