基体表面粗化对氧化石墨烯涂层耐腐蚀性能的影响

2022-12-09张宇庭钟继如关凯书

张宇庭,钟继如,关凯书

(华东理工大学机械与动力工程学院,上海 200237)

0 前 言

石墨烯和石墨烯基材料因其卓越的电学、力学、热和光学性能被广泛应用于不同的研究领域[1]。就腐蚀领域而言,大量研究表明,石墨烯或石墨烯基的涂层在一定程度上可以提高材料的耐腐蚀性能,这得益于石墨烯高效的表面和较高的抗离子透过性[2]。化学气相沉积法(CVD)是制备石墨烯薄膜的非常有效的方法,已经成功在Cu或Ni表面上生长出石墨烯薄膜,并有效降低了基材的腐蚀[2, 3]。但CVD法往往需要比较严格、高成本的制备条件,难以投入实际应用。而电泳沉积法(EPD)被认为是在金属上生产石墨烯基薄膜的一种低温、易于应用、低成本且环境友好的工艺[4]。其主要依靠氧化石墨烯(GO)官能团呈负电的特点,在电压作用下进行沉积。但EPD法制备GO涂层会受到多个因素如颗粒尺寸、电压、时间、悬浮液浓度、以及阴阳极距离等的影响,并且沉积的GO涂层的耐腐蚀效果难以得到较好的控制。Park等[5]采用EPD法在碳钢表面制备了GO涂层,结果显示其GO涂层不够致密,缺陷充当了腐蚀引发的部位,反而加剧了腐蚀。Nurul等[6]通过探究GO尺寸的影响,发现较小的GO片可产生具有优异耐腐蚀性的可靠涂层。有些研究则是通过在悬浮液中添加其他试剂对GO进行改性或复合,以提高其耐腐蚀性能,例如Zn - GO涂层[7]、NiCo - GO涂层[8]、GO - 透明质酸 - 羟基磷灰石纳米复合涂层[9]。

在涂层领域中,表面处理质量对涂层寿命的影响占所有影响涂层寿命因素的50%甚至更高,直接决定了涂层的寿命和特性[10, 11]。杨晖等[12]采用喷砂粗化预处理研究了基体表面粗糙度的变化及其对等离子涂层和电弧涂层结合强度的影响,发现基体表面粗糙程度对涂层与基体的结合强度有很大的影响且存在一个最佳范围。迄今为止,基体表面状态对于EPD - GO涂层性能的影响几乎没有被研究讨论。本工作采用EPD法,分别在光洁和粗糙的碳钢表面上制备GO涂层,以探究表面粗化对GO涂层的影响,为GO涂层的改良与应用提供一定的指导性。

1 试 验

1.1 氧化石墨烯悬浮液的制备

使用的氧化石墨烯为Aladdin公司生产,采用冷冻干燥,纯度>99%。将10 mg氧化石墨烯固体粉末分散在100 mL去离子水中,在室温下超声(360 W)分散30 min,剥离开片状的氧化石墨烯,然后在200 r/min转速下搅拌,获得均匀分布的氧化石墨烯悬浮液,其浓度为100 mg/L。

1.2 试样材料的准备

选用Q345碳钢作为基体材料,其成分见表1所示。试样尺寸为10 mm×10 mm×3 mm,通过电阻焊将铜导线与试样连接,利用环氧树脂进行封装,露出尺寸为10 mm×10 mm的工作面。一部分试样的工作面利用150目颗粒度的SiC砂纸进行打磨处理,另一部分试样的工作面采用0.5 μm粒度抛光剂进行抛光,达到镜面效果。为保证试样重复试验粗糙度的精确性,处理过程中采用自动磨样机,处理时间均为10 min,并通过三维表面测量仪进行表征。

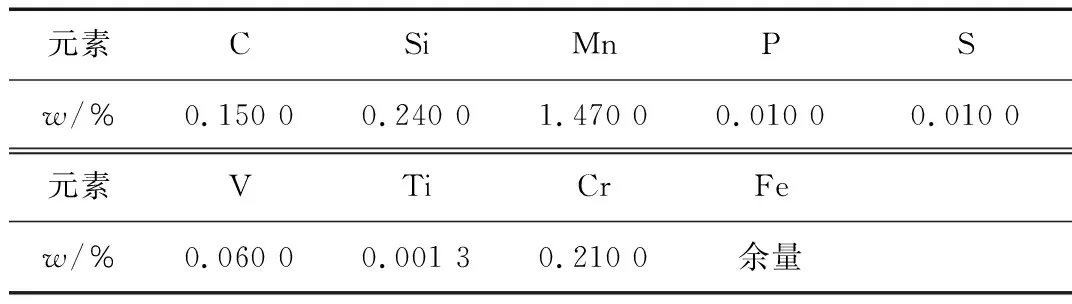

表1 Q345碳钢试样化学成分(质量分数)

1.3 电泳沉积(EPD)

GO通过电泳沉积技术覆盖在试样表面,具体试验过程如下:通过直流电源施加恒定电压,正极连接碳钢试样,负极连接20 mm×10 mm铂片,二者均浸没在悬浮液中,间距为15 mm。同时,对悬浮液进行搅拌,以保证沉积过程的均匀性,搅拌旋转速率为200 r/min,温度保持在室温。试验施加电压为3 V,时间为12 min,分别对粗糙和抛光的碳钢表面进行沉积涂覆。电泳沉积结束后,在室温下进行干燥,即可获得GO涂层。

1.4 测试分析

将制备好的GO涂层用LEICAMC170HD光学显微镜进行表面微观形貌观察。利用PARSTAT 2273电化学工作站对涂层的耐腐蚀性能进行测试,试验采用标准的三电极体系,参比电极为饱和甘汞电极,辅助电极为铂电极,工作电极为试样,试验介质为0.1 mol/L的NaCl溶液,在室温环境下进行测试。采用动电位极化法测量极化曲线,扫描速率为1 mV/s;测量电化学阻抗谱(EIS)时的正弦电位幅值为5 mV,起始频率为10 kHz,终止频率为1 mHz。

2 结果与讨论

2.1 悬浮液及碳钢表面形貌的表征

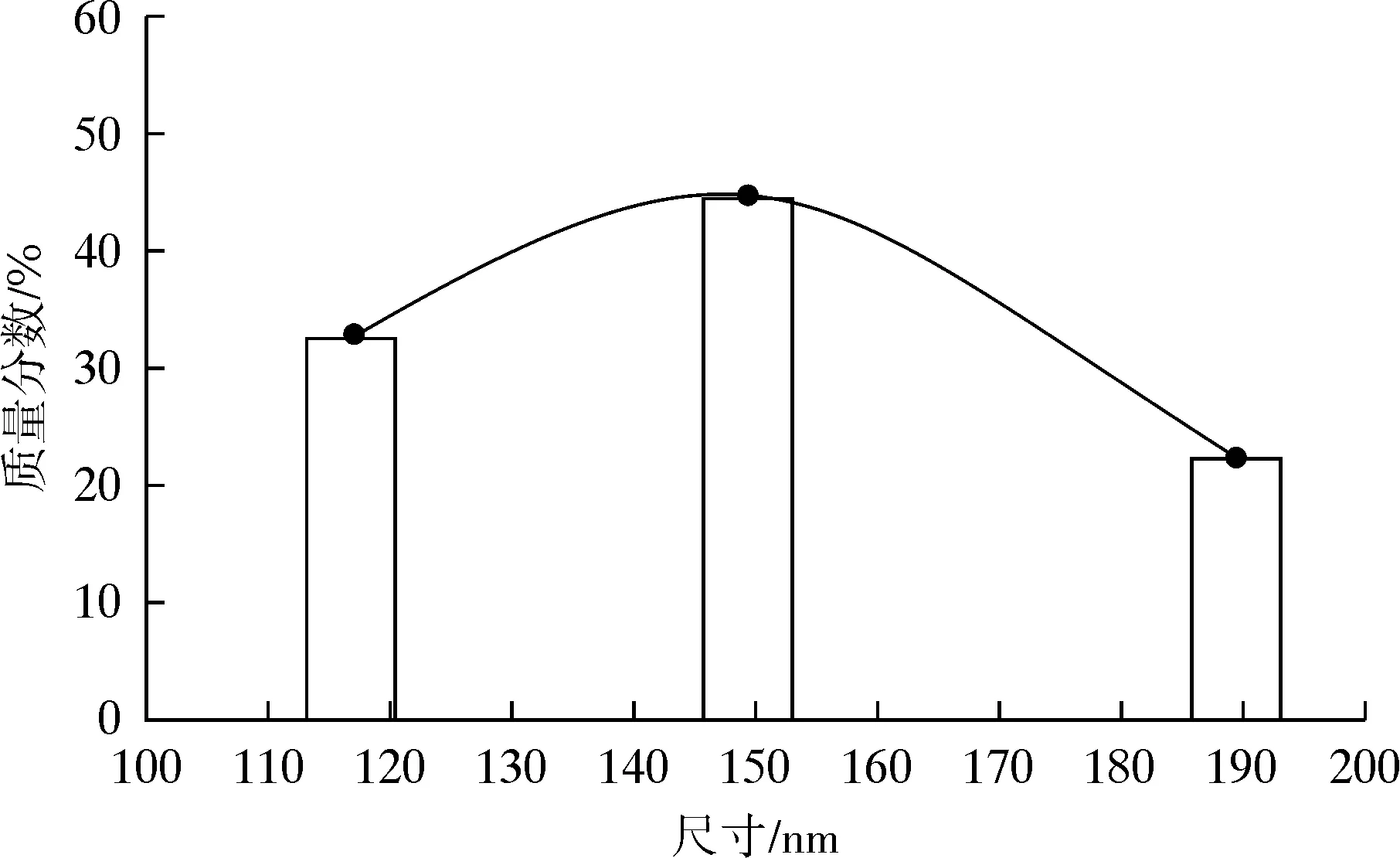

使用激光光散射仪ALV/CGS - 5022F对制备的悬浮液中的GO横向尺寸进行分析,其结果如图1所示。

图1 氧化石墨烯横向尺寸Fig. 1 Size of Graphene Oxide

从图1可知,经过30 min超声波分散后,GO的横向尺寸主要集中在117.1~189.1 nm之间,剥离充分,分散良好。静置72 h后未发现团聚现象,依然保持良好的分散性和稳定性。由此证明,在悬浮液制备过程中,GO的性状没有发生变化。

图2为不同粗糙度碳钢表面形貌对比。由图2可知,粗化碳钢表面形貌凸凹不平,粗糙度参数Ra为1.097 μm,Rq为1.389 μm,Rz为6.467 μm。抛光后的碳钢表面比较平整,粗糙度参数Ra为0.116 μm,Rq为0.151 μm,Rz为0.725 μm。

图2 不同粗糙度碳钢表面形貌对比Fig. 2 Comparison of carbon steel surfaces

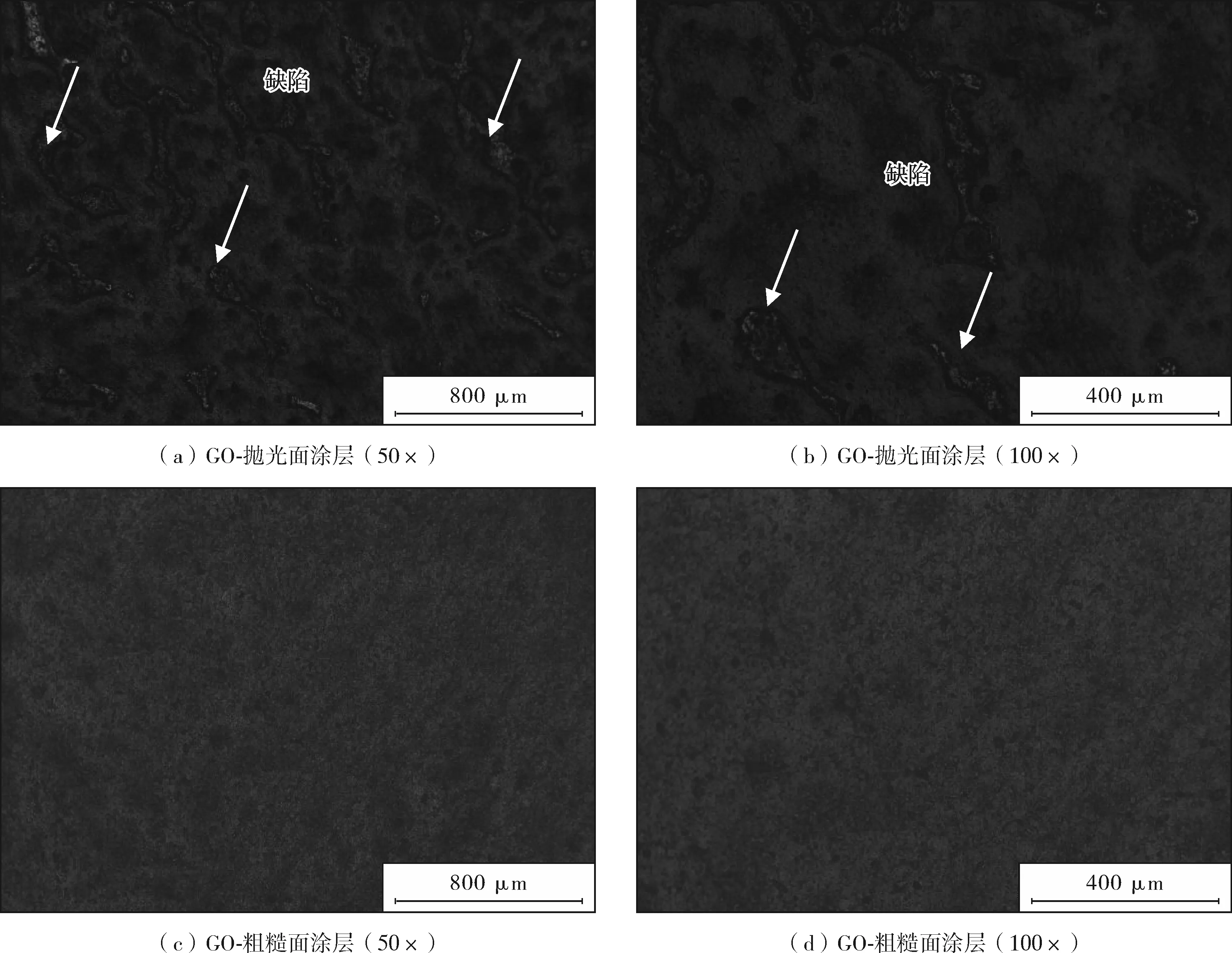

2.2 涂层微观形貌

在2种表面状态的碳钢基体上制备的GO涂层在光学显微镜下的显微形貌如图3所示。从图3可知,GO在电泳沉积的作用下,均在基体表面上获得了一定厚度的涂层,抛光面上的涂层不均匀,表面存在明显的局部缺陷,缺陷部位GO疏松,含量较少,但并未直接裸露出基体(图3a、3b)。而粗糙表面上的涂层未发现明显的缺陷,具有良好的均匀性和致密性(图3c、3d)。由此表明,同样的EPD条件,在不同表面形貌的基体表面形成了质量差异明显的涂层。

图3 2种表面状态的GO涂层显微形貌Fig. 3 Optical micrographs of GO coatings

由图3a、3b可知,基体表面涂层出现了一定的聚集现象。有研究表明,在电泳沉积过程中,部分GO发生还原反应,破坏氧化官能团[5]。被还原的氧化石墨烯极易出现团聚行为,在干燥过程中导致了不均匀和缺陷情况。而粗糙面凸凹不平的形貌增强了涂层与基体之间的连接性,同时,在干燥过程中,也抑制了团聚的趋势。图4为不同表面状态的涂层缺陷形成和抑制机理示意。从图4可知,GO呈片状结构,其横向尺寸在117.1~189.1 nm之间,堆积交错在低谷之中,从而阻碍了团聚行为。

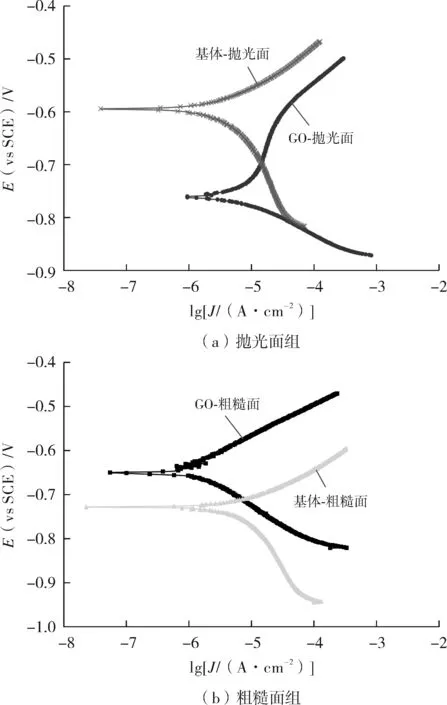

2.3 电化学行为分析讨论

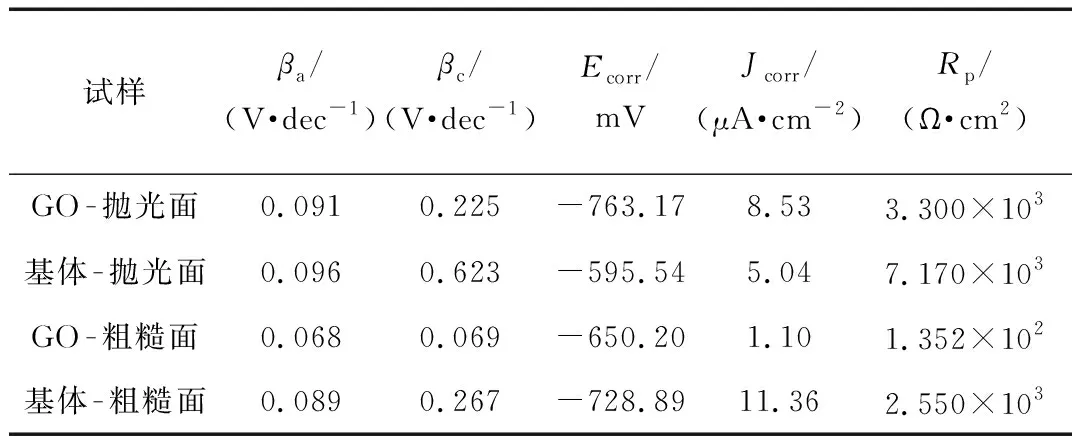

在极化曲线中,腐蚀电位是浸入腐蚀性介质时表面稳定性的量度[13],高腐蚀电位、低腐蚀电流密度表现出良好的耐腐蚀性能。图5为2组GO涂层以及试样基体的极化曲线,根据Butler - Volmer公式通过Matlab软件拟合获得相应的极化曲线参数如表2所示。极化电阻Rp由Stern - Greay公式计算所得,即Rp=βaβc/[2.303×Jcorr(βa+βc)]。从图5可以看出,在抛光表面上GO涂层的极化曲线与Q345基体相比明显下移,腐蚀电位Ecorr由-595.54 mV下降至-763.17 mV,而腐蚀电流Jcorr由5.04 μA/cm2增加到8.53 μA/cm2。由此说明,抛光面所沉积的GO涂层没有提供良好的保护性能,图3所示的缺陷和不均匀性,造成了Cl-的富集,反而提高了腐蚀敏感性,容易引发金属的腐蚀,因此腐蚀电位降低。而在粗糙表面上,同样条件下沉积的GO涂层,其腐蚀电位Ecorr为-650.20 mV,腐蚀电流密度Jcorr为1.10 μA/cm2,其耐腐蚀性能明显优于抛光面GO涂层的。同时,相对于无涂层的粗糙Q345基体来说,极化曲线向左上方偏移,GO涂层已经充当阳极阻挡层,有效地降低了金属因释放电子而造成腐蚀的趋势。根据表2中的腐蚀电流密度Jcorr和极化电阻Rp的大小顺序可知,GO - 粗糙面试样具有最佳的耐腐蚀性能。因此,均匀致密的GO涂层可以有效地抑制基体材料的腐蚀,而碳钢表面的适当粗化有利于通过EPD法制备优良的GO涂层。

图5 2组GO涂层及基体的极化曲线Fig. 5 Polarization curves of GO coating and substrate

表2 2组GO涂层及基体的极化曲线参数

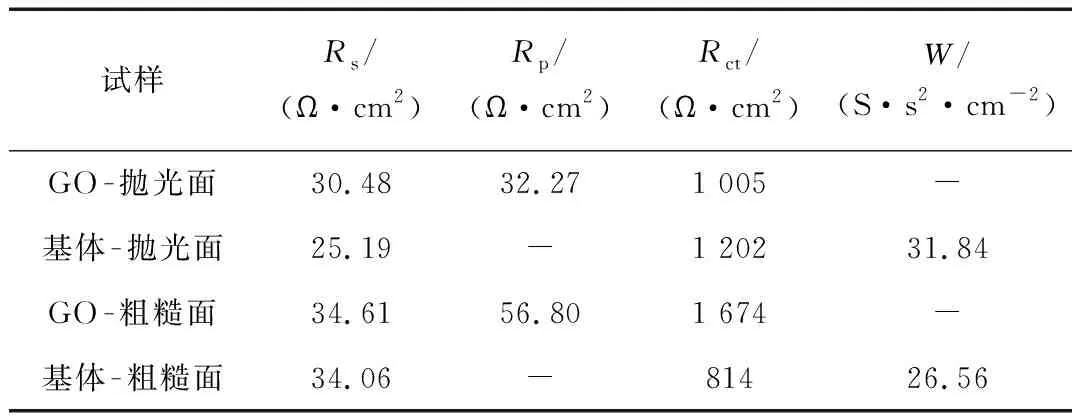

图6为2组GO涂层以及试样基体的电化学阻抗谱和拟合的等效电路,Rs为溶液电阻,Rp为涂层孔洞电阻,Rct为电荷转移电阻,W为扩散阻抗。由于试样的非理想电容行为,常数相元素用于更好地拟合曲线,由2个因素导纳Yo和n表示。表3为拟合提取的等效电路参数。由表3可知,GO - 抛光面的涂层孔洞电阻Rp明显小于GO - 粗糙面的,这是由于缺陷处的GO含量少而疏松所致,同时,Cl-富集在缺陷处,增加了导电性,综合表现为等效电阻Rct的降低。电荷转移电阻的大小顺序为:GO - 粗糙面>基体 - 抛光面>GO - 抛光面>基体 - 粗糙面,表明经过粗化处理后所制备的GO涂层对于电极表面电子转移有良好的阻抗作用,阻抗谱的结果再一次佐证了极化曲线的结论。

图6 2组GO涂层及基体的电化学阻抗谱和拟合的等效电路Fig. 6 Electrochemical Impedance Spectroscopy(EIS) and equivalent circuit of GO coating and substrate

表3 EIS参数

3 结 论

采用电泳沉积法在碳钢表面获得了氧化石墨烯涂层,但抛光表面上涂层的致密性和均匀性较差,存在疏松和缺陷,从而造成腐蚀元素聚集,加重了腐蚀;粗化后的碳钢表面状态在制备氧化石墨烯涂层中起到了抑制团聚的作用,有利于获得更均匀致密的涂层,其耐腐蚀性能较好,为碳钢提供了有效的保护。