煤泥含量对重介质悬浮液稳定性和流动性的影响

2020-11-09张志军周琦温亚培李思凡许振峰

张志军,周琦,温亚培,李思凡,许振峰

1.中国矿业大学(北京)化学与环境工程学院,北京 100083;2.丹东东方测控技术股份有限公司,辽宁丹东 118002

我国的能源结构特点是“多煤、少气、贫油”。在多年的经济发展过程中煤炭一直是我国主要开发利用的能源,65%的能源消耗来自于煤炭利用。煤炭在今后相当长的一段时间内还将是我国主要的能源来源[1-4]。煤炭的洗选加工作为煤炭清洁高效利用的基础和前提,是必不可少的步骤。我国煤炭虽然储量丰富但品质不高,而原煤经过洗选加工能够脱除大部分的杂质矿物,明显地提高煤炭的品质和发热量,实现了节能减排和环境保护[5-7]。在国内入选原煤多为难选煤和极难选煤以及产品质量要求越来越高的情况下,重介质旋流器凭借分选精度高、处理量大、物料适应能力强、结构简单和成本较低等优点,成为煤炭洗选加工过程中不可或缺的分选设备[8]。

重介质旋流器利用阿基米德原理在离心力场中对煤和矸石按密度的差异进行分选。重介质悬浮液在离心惯性作用力下向旋流器壁富集,同时在重力的作用下向下沉降,形成自外而内减小、自上而下增大的密度分布。物料在一定压强下沿给料管切线给料,在旋流器中形成回旋流向下运动,由于旋流器的结构从上至下流动断面逐渐变小,使得内层悬浮液在一定位置开始转而向上运动,形成一种双螺旋结构。物料在通过重介质旋流器时,高密度颗粒向外、向下运动,最后从底流口流出,而低密度颗粒向内、向上运动,最后从溢流口流出,以此形成分选[9-11]。

重介质悬浮液主要是由水、磁铁矿粉和煤泥组成的一种不稳定的体系,三者不同的配比影响了悬浮液的稳定性和流动性。悬浮液稳定性主要影响实际分选密度和分选精度,稳定性低会导致旋流器内悬浮液密度分布不均匀,导致实际分选密度与预设值相差过大、分选精度降低,进而影响分选产品的品质和产率[12]。悬浮液流动性决定了物料(特别是微细粒物料)通过悬浮液到达溢流口或底流口的难易程度,主要通过黏度表征,黏度过大会导致悬浮液流动性差,使得颗粒难以快速沉降或上浮,使错配物含量增加,影响分选精度及效率[13]。重介质旋流器的分选效果与许多因素相关,当前的研究主要集中在对重介质旋流器结构的优化以及内部流场的模拟,对悬浮液组成的研究还比较少。O’Brien等[14]研究发现,悬浮液密度越低,非磁性物含量对悬浮液稳定性的影响越大。马秀文[15]研究发现在高密度悬浮液中,煤泥含量越高,则悬浮液黏度越大,稳定性越好;而加重质和煤泥的粒度越细,分选的可能偏差E越小。祁泽民等[16]通过分析重介质悬浮液稳定性发现,同一密度下悬浮液中的煤泥含量可以有很大不同,且存在一个煤泥含量的最佳值,此最佳值需要根据各选煤厂实际情况由试验来确定。由前人研究成果可知,煤泥含量对悬浮液的稳定性和流动性均具有重要影响,但尚没有学者对其进行综合研究。

本文将通过对悬浮液密度变化及零时表观黏度的测量,研究不同的煤泥含量对悬浮液稳定性和流动性的影响,为实际生产中悬浮液的煤泥含量的选择提供参考。

1 试验部分

1.1 试验样品

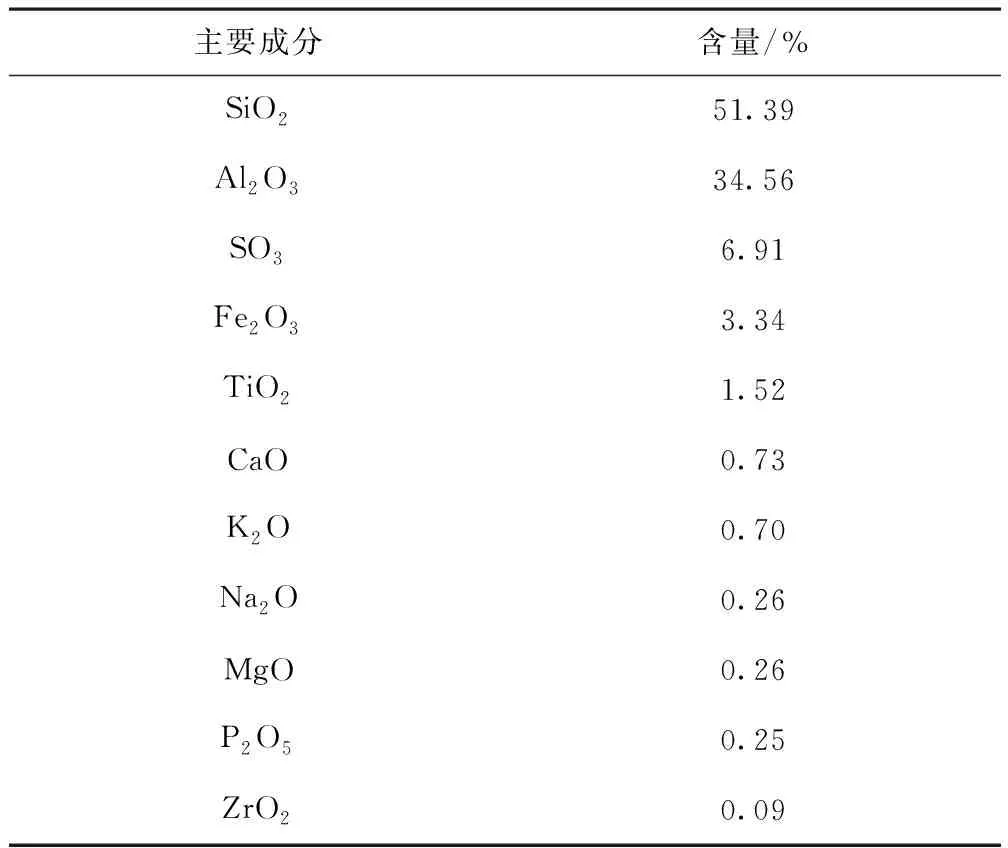

磁铁矿粉小于0.045 mm粒级含量越高时,重介质旋流器分选效果越好[17]。本试验所用磁铁矿粉来自某选煤厂所用的重介质,密度为4.72 g/cm3,其粒度分布见表1。

表1 试验用磁铁矿粉粒度分布

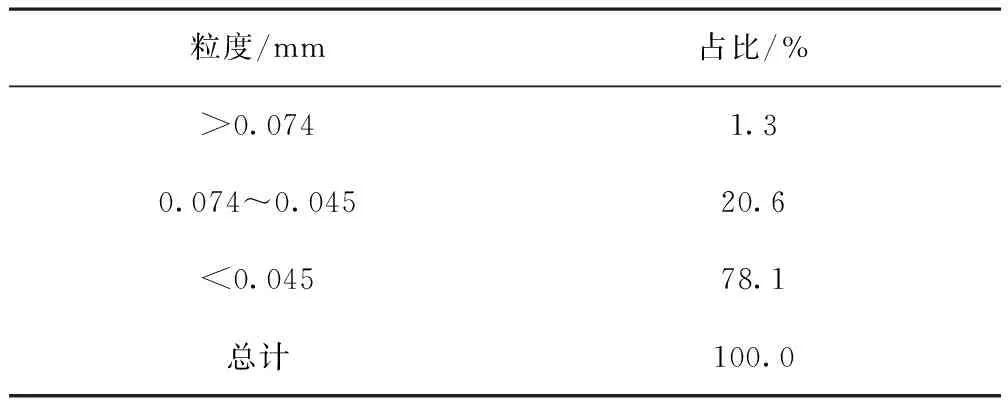

试验用煤泥样品来自某选煤厂的煤泥,研究发现粒度大于0.074 mm的煤泥对悬浮液稳定性和流动性的影响很小,因此使用0.074 mm标准筛筛出小于0.074 mm的样品作为试验所用煤泥,其灰分为35%,密度为1.55 g/cm3。为了查明煤泥中的主要成分,进行了X射线荧光光谱(XRF)分析,其结果见表2。

表2 煤泥样品主要成分分析结果Tab.2 Analysis results of main components of coal slime sample

对煤泥进行X射线衍射光谱分析(XRD)如图1所示,结合XRF分析结果可以确定,煤泥中的无机矿物为高岭石、石英、黄铁矿,其中高岭石是最主要的组成部分,石英与黄铁矿次之,其他矿物含量极少。

1.2 重介质悬浮液密度变化测量

重介质悬浮液密度变化的测量装置如图2所示,主要由一个1 L的量筒及一根细管连接而成,该细管底部距量筒顶部35 cm。分别将配置好的不同煤泥含量的重介质悬浮液倒入量筒中,液面高度距量筒顶部5 cm,细管中加入一定高度的水,打开阀门,每3 s记录一次细管中液面高度的变化,并根据U形管的原理,通过公式ρ水gh水=ρ液gh液,可以算出每隔3 s悬浮液的密度,从而得到距离悬浮液液面30 cm处悬浮液密度随时间的变化关系。

图1 煤泥样品的X射线衍射图谱Fig.1 X-ray diffraction pattern of coal slime sample

图2 重介质悬浮液密度测量示意图Fig.2 Apparatus for suspension density measurement

1.3 重介质悬浮液零时表观黏度测量

零时表观黏度通过NDJ-5S数显黏度计测量。由于磁铁矿粉作为加重质导致悬浮液本身不稳定,且人力搅拌增大了误差,使黏度在不同的时间显示出不同的数值。在30 r/min和60 r/min的转速下分别对不同密度及煤泥含量的重介质悬浮液进行黏度测量,每隔3 s时间读取一次黏度值,将这些数值进行线性拟合,根据线性方程得到时间为零时的黏度数值,记为该条件下悬浮液的零时表观黏度[18],可以较好地消除误差并反映表观黏度。

1.4 实验室重介质旋流器分选试验

为探究实际分选中的煤泥含量最佳值,在实验室搭建了小型的重介质旋流器分选系统。旋流器内径为100 mm,锥角为45°,分选系统如图3所示。

图3 重介质旋流器分选系统Fig.3 Heavy-medium cyclone separation system

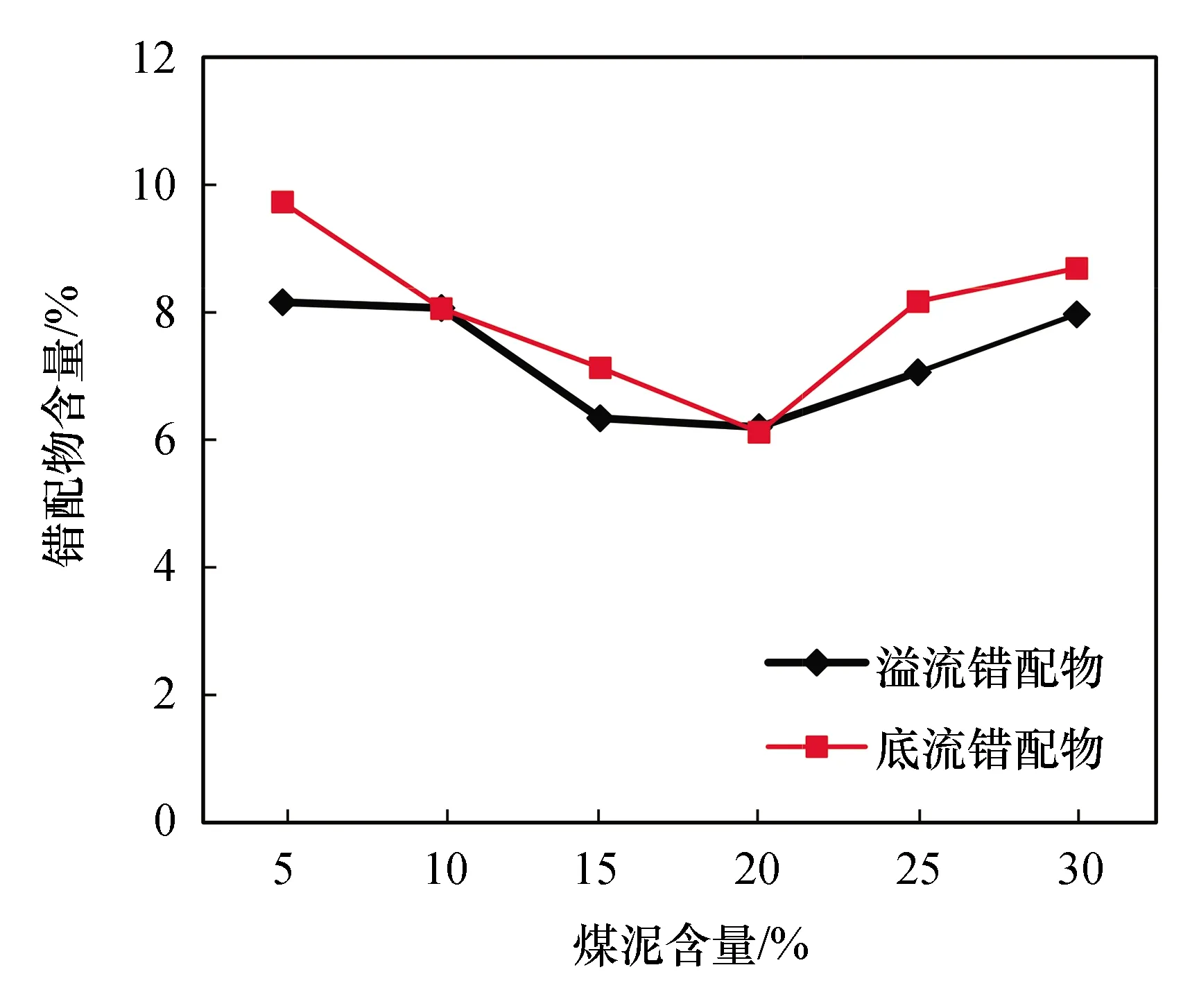

煤样来自某选煤厂原煤,将原煤破碎筛分后取粒度为3~6 mm的煤样,再对其进行浮沉试验,选出1.4~1.5 g/cm3和1.6~1.7 g/cm3两个密度级的煤样,两个密度级样品按质量比为1∶1配置成试验煤样。在煤泥含量分别为5%、10%、15%、20%、25%、30%的情况下,配制出密度为1.50 g/cm3的重介质悬浮液(考虑实验室旋流器的旋流力场中实际分选密度比悬浮液密度大约高0.05 g/cm3),对煤样进行重介质旋流器分选试验。分选后的底流和溢流产物在密度为1.55 g/cm3的氯化锌溶液中进行浮沉试验后计算错配物。

2 结果与讨论

2.1 煤泥含量对悬浮液密度的影响

悬浮液初始密度为1.3 g/cm3、1.4 g/cm3、1.5 g/cm3和1.6 g/cm3时的密度变化如图4所示。当悬浮液初始密度为1.3 g/cm3时,静置一段时间后,由于悬浮液中磁铁粉颗粒的沉降,悬浮液密度会降低。因此,当悬浮液稳定性差时,悬浮液密度随放置时间增加而逐渐降低,无法维持设计的分选密度,不能达到预期的分选效果。随煤泥含量的提高,悬浮液密度下降速度逐渐减小,但当煤泥含量为40%,悬浮液仍然不能保持较好的稳定性。当悬浮液初始密度为1.4 g/cm3、1.5 g/cm3和1.6 g/cm3时,其煤泥含量分别为40%、30%和20%时,悬浮液密度几乎没有变化,此时的悬浮液稳定性较好。在实际生产中,要保证悬浮液的稳定性,煤泥含量应高于此值。研究表明,悬浮液初始密度越大,则其达到稳定所需的煤泥含量越少。

图4 煤泥含量对不同初始密度的悬浮液密度变化的影响Fig.4 Effect of coalslimecontent on dense medium suspension density at different initial densities

煤泥含量的增加对重介质悬浮液的稳定性有促进作用,但还需考虑其含量对悬浮液流动性的影响。

2.2 煤泥含量对悬浮液零时表观黏度的影响

对重介质悬浮液进行黏度测量试验,因测量过程中黏度并非定值,而是随时间增加而降低,故采用测量零时表观黏度的方法。如图5(a)所示,当重介质悬浮液的初始密度为1.3 g/cm3,煤泥含量为10%和20%时,无论黏度计转速为30 r/min或60 r/min,零时表观黏度均分别稳定在2.10 mPa·s和2.70 mPa·s左右,可以认为该条件下的悬浮液为牛顿流体。在其他悬浮液初始密度下,转速30 r/min时的零时表观黏度均比转速60 r/min时的大,悬浮液在增加切变率时黏度降低,此时悬浮液属于非牛顿流体,如图5(b)(c)(d)所示。

在相同的悬浮液初始密度和转速下,煤泥含量越高则零时表观黏度越大;相同煤泥含量和转速下,悬浮液的零时表观黏度随重介质悬浮液的初始密度增大而增大,且初始密度越高、煤泥含量越大时,该趋势越明显。试验结果说明,当分选密度或煤泥含量较高时,需要考虑高悬浮液密度和高煤泥含量引起的高黏度值对颗粒在重介质旋流器中的通过性的影响。

因此,煤泥含量的增大虽然对重介质悬浮液的稳定性有促进作用,但也会恶化其流动性,故重介质旋流器分选中煤泥含量最佳值需要通过优化确定。

图5 煤泥含量对不同初始密度的悬浮液零时表观黏度的影响Fig.5 Effect of coal slime content on apparent viscosity of suspension at 0s

2.3 基于实验室重介质旋流器分选试验的煤泥含量优化

在搭建的实验室小型重介质旋流器进行分选试验,配置密度为1.50 g/cm3的不同煤泥含量的重介质悬浮液,以探究实际分选中的煤泥含量的最佳值,试验结果如图6所示。当煤泥含量从5%逐渐增加到20%时,溢流错配物和底流错配物含量都逐渐减少,表明煤泥含量的提高有助于重介质悬浮液稳定性的改善,进而改善分选效果。当煤泥含量达到20%时,分选效果达到最佳,此时溢流错配物和底流错配物分别从煤泥含量为5%时的8.16%、9.73%降低至6.20%、6.12%。当继续增加煤泥含量时,溢流错配物和底流错配物含量又逐渐增加,表明当重介质悬浮液密度为1.50 g/cm3时,煤泥含量超过20%会使得悬浮液黏度显著上升,导致分选效果恶化。

通过实验室重介质旋流器的分选试验发现,在确定的重介质悬浮液密度下,悬浮液的煤泥含量最佳值需综合考虑煤泥对悬浮液稳定性及流变性的影响,应基于分选密度来确定。

图6 煤泥含量对错配物含量的影响Fig.6 Effect of coal slime content on mismatch rate

3 结 论

(1) 重介质悬浮液的稳定性和流动性是影响重介质旋流器分选效果的两个相互矛盾的因素,实际分选中需要较高的悬浮液稳定性和较好的流动性,而悬浮液的煤泥含量是影响其稳定性和流动性的主要因素。

(2) 同一悬浮液密度下,煤泥含量越高,悬浮液密度下降越慢、稳定性越好。不同密度的悬浮液达到稳定所需的煤泥量不同,悬浮液密度越大,达到稳定所需的煤泥量越少。重介质悬浮液的煤泥含量对其流动性的影响效果与稳定性相反,悬浮液密度越大、煤泥含量越高,则黏度越大,流动性越差。

(3) 实际分选中煤泥含量最佳值的确定,需综合考虑悬浮液的稳定性和流动性对分选效果的影响。在实验室重介质旋流器分选试验中以及相应的试验条件下,当悬浮液密度为1.50 g/cm3时,煤泥含量的最佳值为20%。