热成型钢板、铝硅镀层钢板和热镀纯锌镀层钢板的耐蚀性研究

2022-12-09李华鑫冯婷婷姜发同

袁 超,李华鑫,冯婷婷,张 锦,姜发同,马 秋

(吉利汽车研究院(宁波)有限公司,浙江 宁波 315336)

0 前 言

热成型钢通过加热到再结晶温度以上并快速冷却,使组织转变成马氏体组织,材料的抗拉强度可达到1 500 MPa。因此,热成型钢被广泛用于制造汽车安全结构件,如前后防撞梁、A柱、B柱、门槛梁和纵梁等,在保证车身碰撞安全性的同时有效减轻车身重量[1-3]。目前,常用的热成型钢涵盖裸板、锌基镀层和铝硅镀层3种[4, 5]。裸板在加热过程中容易出现表面氧化和脱碳,且服役过程中容易出现腐蚀和表面疲劳强度降低等问题[5-8]。铝硅镀层热成型钢最早开发并实现商业化生产并用于汽车零部件制作,铝硅镀层能够提升零部件的被动抗腐蚀能力,但其生产成本高且加工过程中镀层容易产生开裂[5, 9-11]。近年来,各国钢铁企业和主机厂逐渐将研究重点转向成本低廉且具有优异阴极保护作用的锌基镀层材料[5, 12, 13]。但是,锌基镀层同样面临热成型加热过程中锌层的蒸发以及液态金属导致脆性裂纹这2个问题。通过预合金化或快速预冷却等工艺,可有效改善上述问题。现阶段许多汽车制造商亟需了解锌基镀层与其他种类镀层保护能力的差异。因此,本工作对热成型裸板、铝硅镀层热成型钢板和锌基镀层热成型钢板的腐蚀性能进行了对比研究。

1 试 验

1.1 试验材料

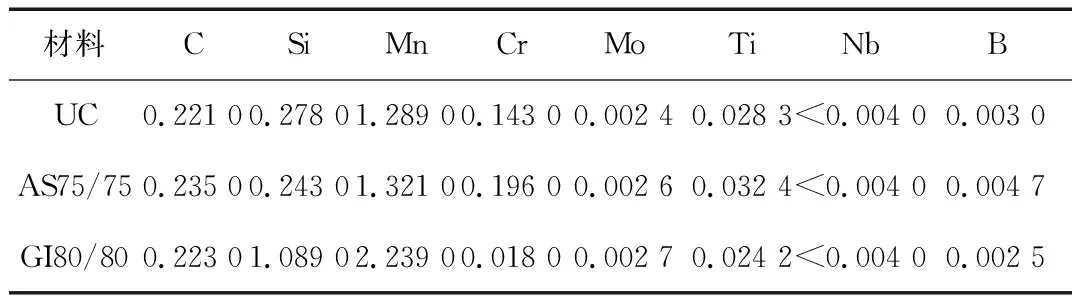

分别采用国内某钢厂生产的热成型裸板(UC)、热浸镀铝硅镀层板(AS75/75)和热浸镀纯锌镀层板(GI80/80)作为试材,铝硅镀层和纯锌镀层分别为双面等厚75/75 g/m2和80/80 g/m2,基材主要化学成分见表1。

表1 试验基材主要化学成分(质量分数) %

热成型裸板和铝硅镀层热成型钢板生产工艺为:坯料在890~930 ℃加热4~5 min后,输送至冲压模具完成成型和模具内淬火。锌基镀层热成型钢板生产工艺为:坯料在850~890 ℃加热4~5 min后,快速冷却到700~750 ℃后输送至冲压模具完成成型和模具内淬火。

1.2 测试分析

热成型裸板、铝硅镀层热成型钢板和锌基镀层热成型钢板的耐腐蚀性能通过中性盐雾试验进行评估,试验设备为Q - Fog CCT1100。中性盐雾试验(NSS)依据GB/T 10125-2012“人造气氛腐蚀试验 盐雾试验”,氯化钠溶液浓度为50 g/L,80 cm2平均沉降速率为1.5 mL/h,pH值为6.5~7.2。

为模拟验证3种材料在车辆服役过程中的抗腐蚀能力,3种材料同时进行随车电泳,电泳层厚度约为17 μm。利用专用刀具对电泳漆膜划叉破损,使划痕贯穿至基体,划痕宽度为0.2 mm。随后3种材料在中性盐雾环境下进行42 d腐蚀试验。

采用Imager.M2m金相显微镜对3种热成型材料的金相组织、镀层材料截面形貌、腐蚀深度和腐蚀宽度进行检测。利用FEI teneo扫描电子显微镜(SEM)和OXFORD X - MAX能谱仪(EDS)对3种热成型材料的镀层相结构和腐蚀产物进行分析。

2 结果与讨论

2.1 试材金相组织

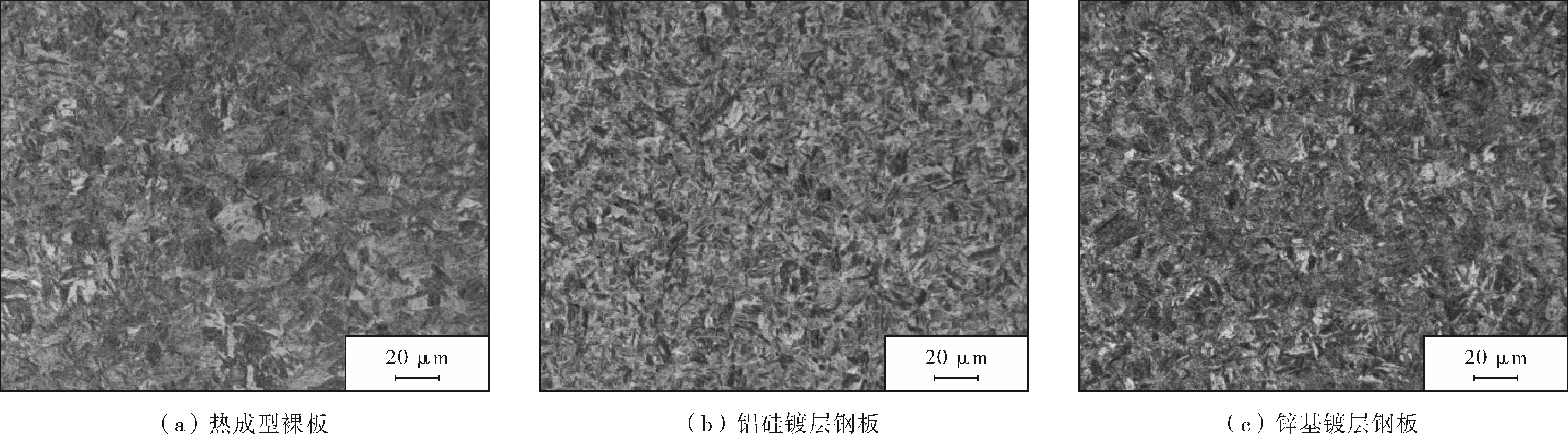

热成型裸板、铝硅镀层钢板和锌基镀层钢板3种材料的金相组织形貌如图1所示。可见3种材料的金相组织基本一致,均为马氏体和少量残余奥氏体组织。

图1 3种材料金相组织形貌Fig. 1 Microstructure of three kinds of plates

2.2 镀层形貌

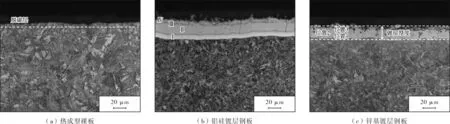

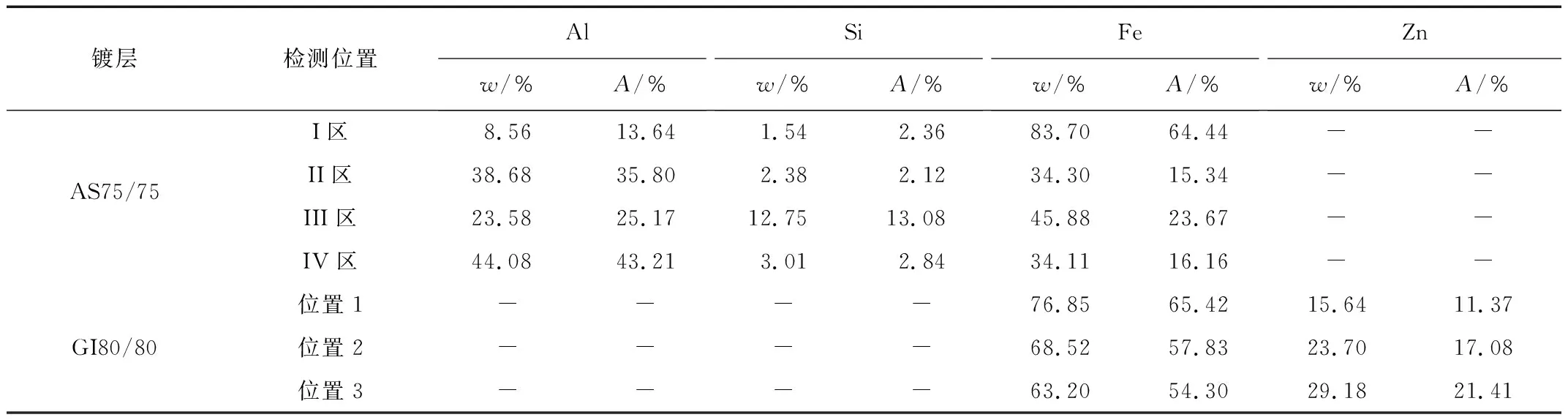

热成型裸板、铝硅镀层钢板和锌基镀层钢板3种材料截面形貌如图2所示。热成型裸板在加热和传送过程中,表层中的C元素与空气中的O2发生化学反应形成CO2,导致材料表面形成脱碳层,如图2a所示,脱碳层深度约为10 μm。铝硅镀层热成型钢板在加热过程中,铝硅镀层和基体发生相互扩散,铝硅镀层转变为复杂的Fe - Al - Si合金化合物相并形成典型的4层结构(如图2b所示)。结合表2中铝硅镀层各层EDS检测结果,I区为镀层和基体之间形成的中间扩散层,厚度约为11 μm,该层主要为α - Fe相;II区中Fe和Al的原子分数分别为15.34%和35.80%,该层主要为Fe2Al5相;III区中Fe和Al的原子分数分别为23.67%和25.17%,该层主要为FeAl相;IV区中Fe和Al的原子分数分别为16.16%和43.21%,该层相结构与II区一致,主要为Fe2Al5相。同时,铝硅镀层表面在热成型后出现明显裂纹,但裂纹均终止于中间扩散层,并未扩展到基体,见图2b。锌基镀层热成型钢板在加热过程中锌层和基体发生相互扩散,纯锌镀层转变为锌铁合金化镀层,镀层厚约25 μm。由表2中锌基镀层上中下3个位置EDS检测结果可看出,Fe的质量分数由界面处的76.85%逐渐降低至近表层63.20%,整个镀层相结构主要为α - Fe相。同时,锌铁合金化镀层中也存在明显裂纹,见图2c,这是由于镀层和基体热膨胀系数不同导致在成型和淬火过程中而产生的[14],但裂纹未渗透到基体。

图2 3种材料截面形貌Fig. 2 Cross section morphology of three kinds of plates

表2 铝硅镀层和锌基镀层各点EDS检测结果

2.3 腐蚀性能

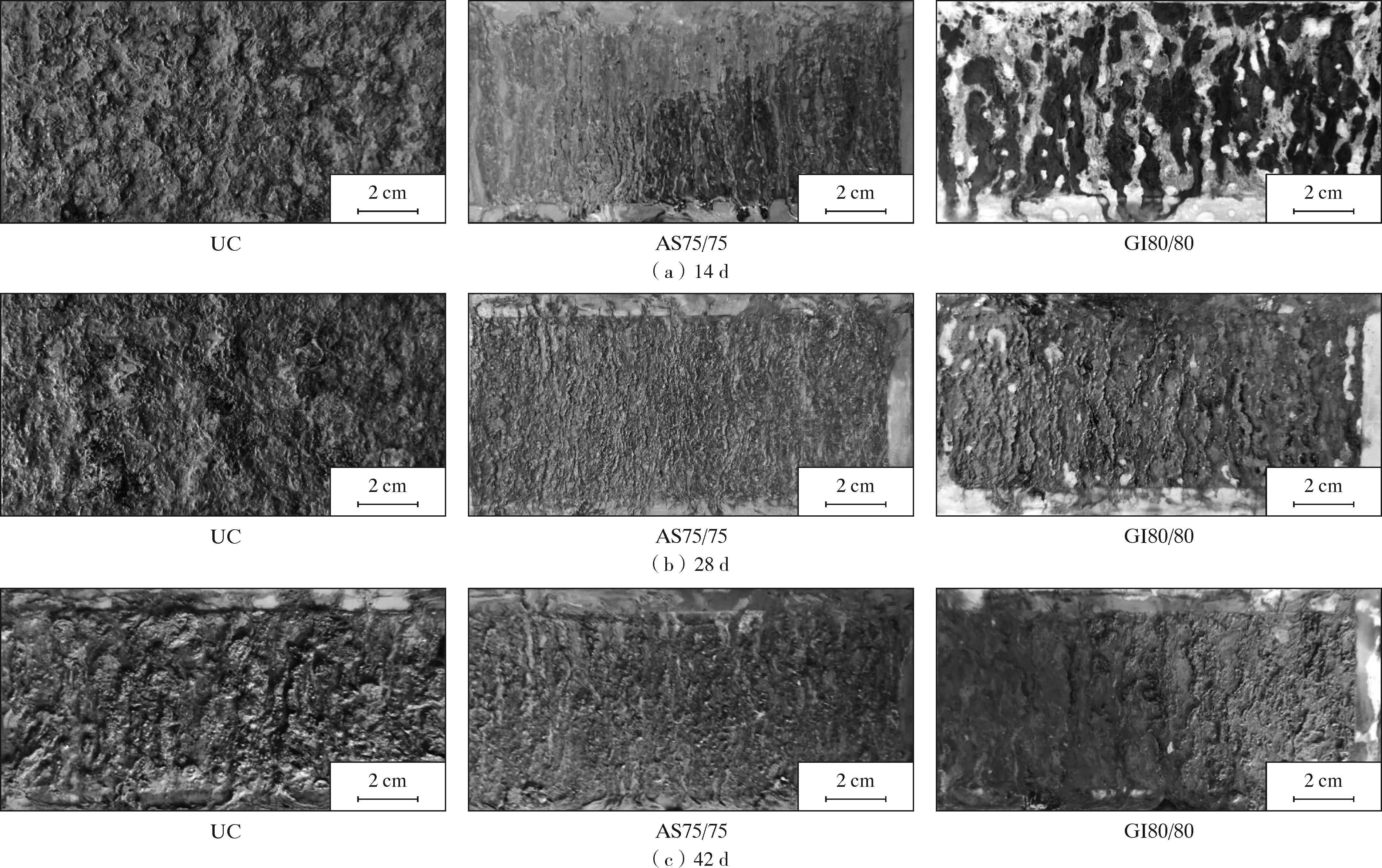

热成型裸板、铝硅镀层钢板和锌基镀层钢板3种材料中性盐雾腐蚀14,28,42 d后表面形貌如图3。裸板和铝硅镀层钢板在中性盐雾试验14 d时表面已被红锈全部覆盖,而锌基镀层板在进行到28 d时被红锈全部覆盖。3种材料随试验时间延长腐蚀程度逐渐加重,其中裸板表面经过42 d腐蚀试验后,表面凹凸不平,出现腐蚀产物明显堆积;而铝硅镀层板和锌基镀层板经过42 d腐蚀试验后,表面相比裸板腐蚀更加均匀,未出现腐蚀产物大量堆积,表明2种镀层对基体起到了良好的隔绝和保护作用。为确定3种材料抵抗红锈出现的能力,以出现5%红锈为基准,统计3种材料出现红锈的时间。热成型裸板、铝硅镀层钢板和锌基镀层钢板出现5%红锈时间分别为6,76,96 h,表明锌基镀层抗红锈出现能力优于铝硅镀层,而铝硅镀层优于裸板。

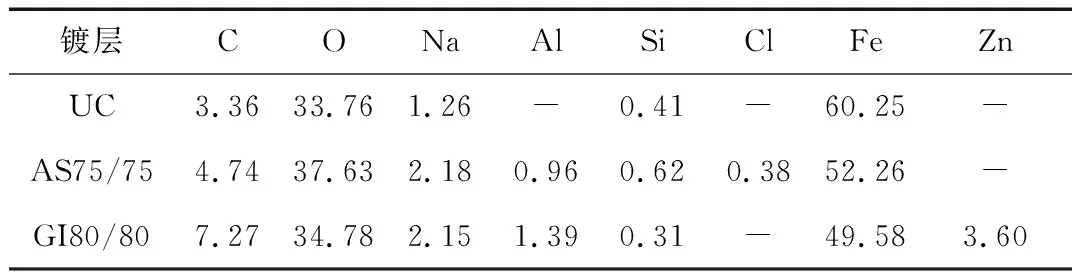

热成型裸板、铝硅镀层钢板和锌基镀层钢板3种材料中性盐雾腐蚀42 d后截面腐蚀形貌如图4所示,EDS检测结果见表3。如图4a所示,热成型裸板存在明显的腐蚀坑,腐蚀坑深度达到257 μm,同时腐蚀坑表面附着一层腐蚀产物,结合表3中腐蚀产物的EDS分析结果,该腐蚀产物主要为铁的氧化物。而铝硅镀层钢板和锌基镀层钢板表现出更加优异的腐蚀性能,腐蚀坑深度明显低于热成型裸板,2种材料的最大腐蚀深度分别为134 μm和66 μm,并且腐蚀深度更加平缓均匀。同时,在铝硅镀层钢板和锌基镀层钢板表面也存在一层腐蚀产物,根据腐蚀产物的EDS分析结果可以看出该腐蚀产物同样为铁的氧化物。

图3 热成型裸板、铝硅镀层钢板和锌基镀层钢板3种材料中性盐雾腐蚀形貌Fig. 3 NSS corrosion morphology of uncoated, Al - Si - coated and zinc - coated hot - stamped steel plates

图4 热成型裸板、铝硅镀层钢板和锌基镀层钢板3种材料截面腐蚀形貌Fig. 4 Cross - section corrosion morphology of uncoated, Al - Si - coated and zinc - coated hot - stamped steel plates

表3 热成型裸板、铝硅镀层钢板和锌基镀层钢板3种材料截面腐蚀产物EDS检测结果(质量分数) %

3种材料随车电泳后再中性盐雾腐蚀42 d,截面腐蚀形貌如图5。对于热成型裸板,当电泳漆膜破损后,由于没有镀层的保护作用,基材在宽度和深度方向均腐蚀严重,形成明显腐蚀坑,腐蚀坑的平均宽度和深度分别为75.6 μm和32.2 μm。对于铝硅镀层钢板,由于EUC 图5 3种材料经电泳处理后截面腐蚀形貌Fig. 5 Cross - section corrosion morphology of three kinds of plates after electrophoresis treatment (1)3种热成型材料的金相组织均为马氏体和少量残余奥氏体组织。 (2)热成型裸板表面脱碳层深度约为10 μm,铝硅镀层主要由α - Fe相、Fe2Al5相、FeAl相和Fe2Al5相4层结构组成,锌基镀层主要由α - Fe相组成。 (3)中性盐雾环境下,锌基镀层的抗红锈产生能力优于铝硅镀层,而铝硅镀层优于裸板,热成型裸板、铝硅镀层板和锌基镀层板3种材料出现5%红锈的时间分别为6,76,96 h。 (4)中性盐雾环境下,热成型裸板、铝硅镀层钢板和锌基镀层钢板的腐蚀深度分别为257,134,66 μm。 (5)中性盐雾环境下,锌基镀层电泳板的抗腐蚀能力优于铝硅镀层电泳板,而铝硅镀层电泳板优于裸板材料电泳板,裸板、铝硅镀层和锌基镀层的电泳板腐蚀深度分别为32.2,7.0,2.5 μm,腐蚀宽度分别为75.6,42.3,143.8 μm。

3 结 论