管线钢在含硫原油中的腐蚀行为研究

2022-12-09蒲红宇赵川东

田 戬,蒲红宇,王 京,赵川东

(1. 西南石油大学土木工程与测绘学院,四川 成都 610500;2. 华北石油管理局有限公司物资分公司,河北 沧州 062552;3. 中国石油天然气股份有限公司西南油气田分公司重庆气矿,重庆 401147)

0 前 言

随着我国经济的迅速增长及人均生活水平的不断提高,天然气、石油等能源在生活、生产中的需求量持续增加,尤其是汽车行业的迅速壮大加剧了我国石油能源的供需问题,并且在需求量逐年上升的同时也将通过远距离运输原油解决供给量问题。近年来,我国已建设的长距离油气管道总长度约为15万公里,其中部分管道在未来将输送含硫原油。运输含硫原油的管道外部受到微生物等侵蚀,内部受到H2S、Cl-等介质的腐蚀,且因管道内部温度压力较高,易产生穿孔、开裂等形式的破裂[1-3]。含硫原油中含有的硫化氢、硫醇、盐、有机酸等是产生腐蚀的主要物质,且噻吩和硫醇是主要的含硫化合物[4-9]。输送原油的管道内温度较低,不需要考虑高温硫腐蚀[10]。

由于部分在役管线设计初未考虑到含硫原油输送的问题,在突然改变输送介质特性的情况下,势必会对管道安全平稳运行带来风险,因此通过试验研究管线钢在含硫原油中的腐蚀行为,总结不同腐蚀环境下的腐蚀规律,可用于估算管道安全运行年限,对输油管道可能遇到的部分腐蚀问题具有一定的指导意义。

本工作中管线钢采用X52钢、X65钢,用高温高压反应釜模拟原油管道的腐蚀环境,通过改变腐蚀环境中的原油种类、温度、压力、流速、含水率、缺陷面积等因素,得到不同腐蚀环境下2种管线钢的腐蚀速率,以扫描电镜(SEM)和能谱分析(EDS)观察腐蚀前后的微观形貌变化及腐蚀产物特征,总结各影响因素对2种管线钢在含硫原油中的腐蚀规律。

1 腐蚀试验

1.1 试验准备

(1)试验所用含硫原油:科威特原油(Kuwait,硫含量质量分数为1.89%)、卡塔尔原油(Qatar,硫含量质量分数为2.00%)、印度尼西亚原油(Indonesian,硫含量质量分数:3.50%),3种原油仅检测硫类介质的质量分数,其它无腐蚀性介质未详细检测。

(2)试样:先将选用的 X52、X65管线钢加工成尺寸为50 mm×10 mm×3 mm(孔径4 mm),采用砂纸研磨或金相抛光机去掉表层后用清水洗净,再用酒精(或丙酮)进行脱脂洗净,于干燥箱内干燥后测表面积和称重再标记备用(此时为试验前的试样质量,记为M);

(3)试验仪器:高温高压反应釜(温度上限250 ℃、压力上限10 MPa、转速上限1 500 r/min)、分析天平(精度0.000 1 g)、Quanta 450型扫描电子显微镜(DES、SEM功能)。

1.2 试验过程

将干燥后的试样置于高温高压反应釜内,试样应保证位于容器中间且全部浸入原油中,按试验方案(见表1)中条件值设置反应釜温度、压力、转速值,待温度、压力值到达试验值后开始计时,其中流速对应的转速按式(1)进行计算,试验时间设定为168 h。

v=2πnr

(1)

式中v—— 流速,m/s

n—— 转速,r/min

r—— 半径,为0.025 m

到达试验预定时间后取出试样,将试样洗净干燥1 h后称重(此时为试验后的试样质量,记为M1),按照“金属材料实验室均匀腐蚀全浸试验方法”(JBT-7901-2001)要求计算腐蚀速率[式(2)]。利用扫描电子显微镜进行腐蚀试样的微观形貌观察(SEM)及能谱分析(EDS)。

(2)

式中F—— 腐蚀速率,mm/a

M—— 试验前的试样质量,g

M1—— 试验后的试样质量,g

S—— 试样的总面积,cm2

T—— 试验时间,h

D—— 材料的密度,kg/m3

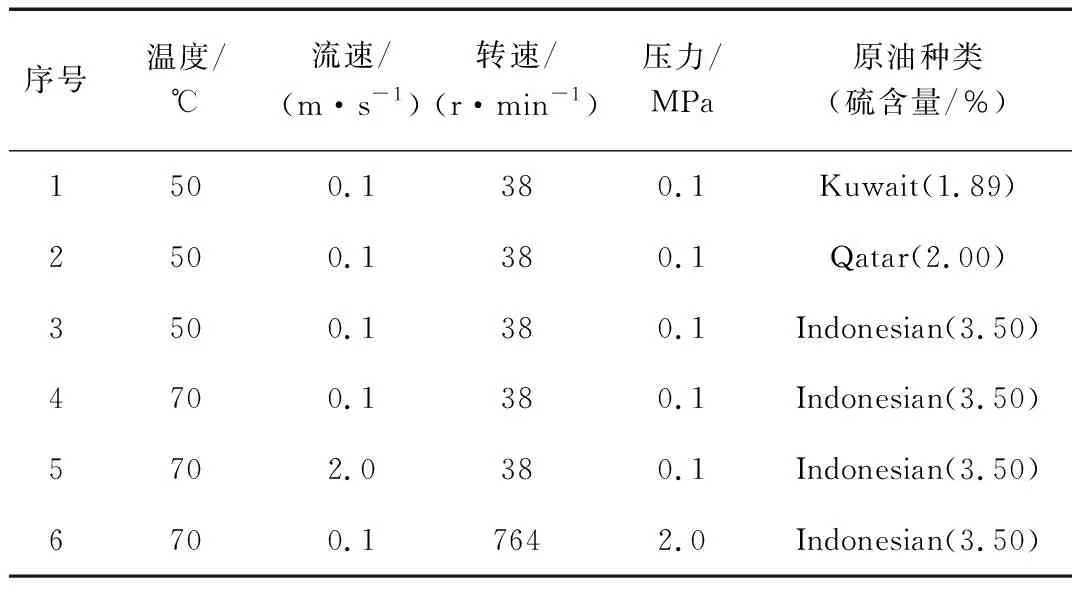

表1 试验方案设定

2 试验结果

2.1 硫含量对管线钢的腐蚀影响

2.1.1 腐蚀速率

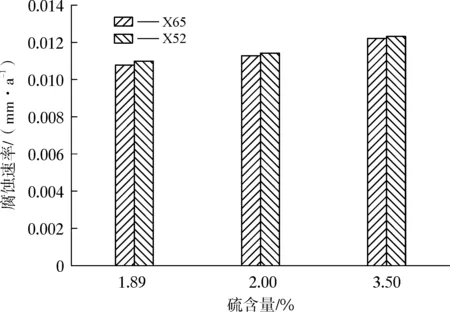

X52、X65钢在科威特原油(1.89%)、卡塔尔原油(2.00%)、印度尼西亚原油(3.50%)中腐蚀168 h后的腐蚀速率如图1所示。

图1 不同含硫原油对X52、X65钢腐蚀速率的影响Fig. 1 Effect of different sulfur crude oil on corrosion rate of X52 and X65 steel

2种管线钢随硫含量的增加,腐蚀速率均增大;且在相同硫含量条件下X65的腐蚀速率均低于X52的腐蚀速率,即在不同硫含量的腐蚀环境中,X65管线钢的抗蚀性能优于X52管线钢。

2.1.2 微观形貌及能谱分析

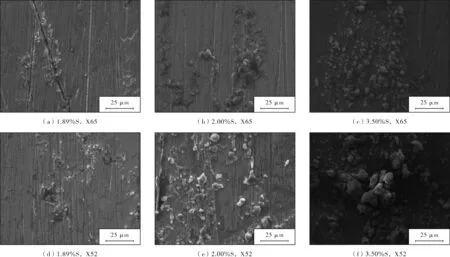

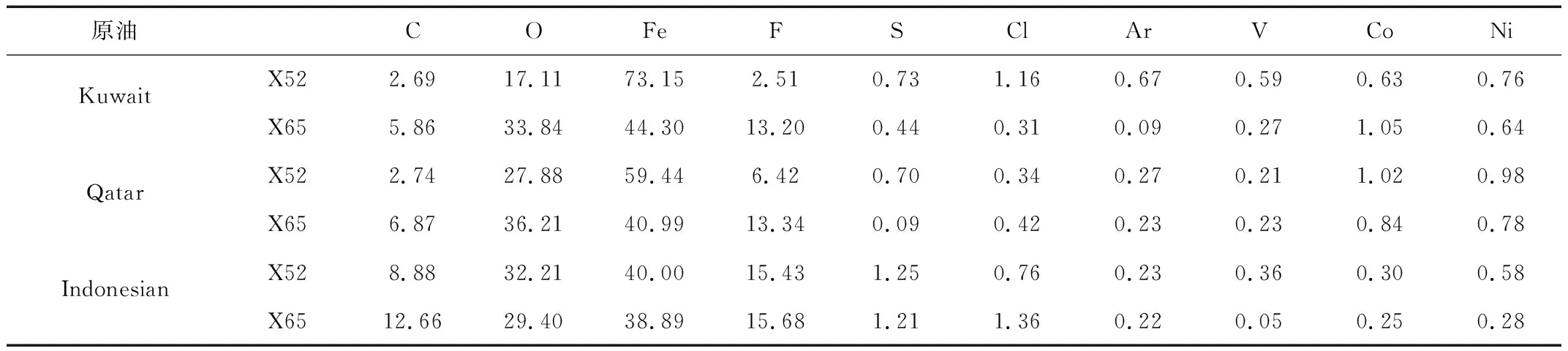

X52、X65管线钢在不同硫含量原油中(温度50 ℃、流速0.1 m/s、压力0.1 MPa)腐蚀后微观形貌如图2所示,其中经硫含量为3.5%的印度尼西亚原油腐蚀过后的X52、X65管线钢如图2f、2c所示,硫含量越高,管线钢表面形成的腐蚀产物越多。经不同种类原油腐蚀后的2种管线钢表面成分如表2所示,腐蚀前后管线钢表面成分多出了氯、硫等元素。

图2 不同硫含量腐蚀后X52、X65钢的微观形貌Fig. 2 Microstructure of X52 and X65 steel corroded with different sulfur content

表2 不同硫含量腐蚀X52、X65钢后的表面成分(质量分数)%

在含硫原油中导致腐蚀的物质较多,H2S为引发原油对管线钢腐蚀的典型硫化物,Cl-则作为催化剂加速原油对管线钢的腐蚀[11-13]。腐蚀过程涉及的反应如式(3)~式(8)所示,表面Fe元素发生电化学反应生成Fe2+,随后Fe2+与S2-、Cl-生成FeS沉淀和FeCl2,以此不断消耗阳极产物来促进阳极反应的进行,从而导致阳极发生破坏、腐蚀过程不断加深。

阳极反应:

Fe-2e→Fe2+

(3)

阴极反应:

2H++2e→H2↑

(4)

H2S→S2-+2H+

(5)

Fe2++S2-→FeS↓

(6)

Fe2++2Cl-→FeCl2

(7)

FeS+2Cl-→FeCl2+S2-

(8)

2.2 温度、流速、压力对管线钢的腐蚀影响

由上述硫含量对管线钢的腐蚀影响结果来看,印尼原油硫含量最高,对2种管线钢的腐蚀最强,为确保腐蚀结果的直观性,采用印尼原油为腐蚀介质,研究不同温度、流速、压力对管线钢的腐蚀影响。

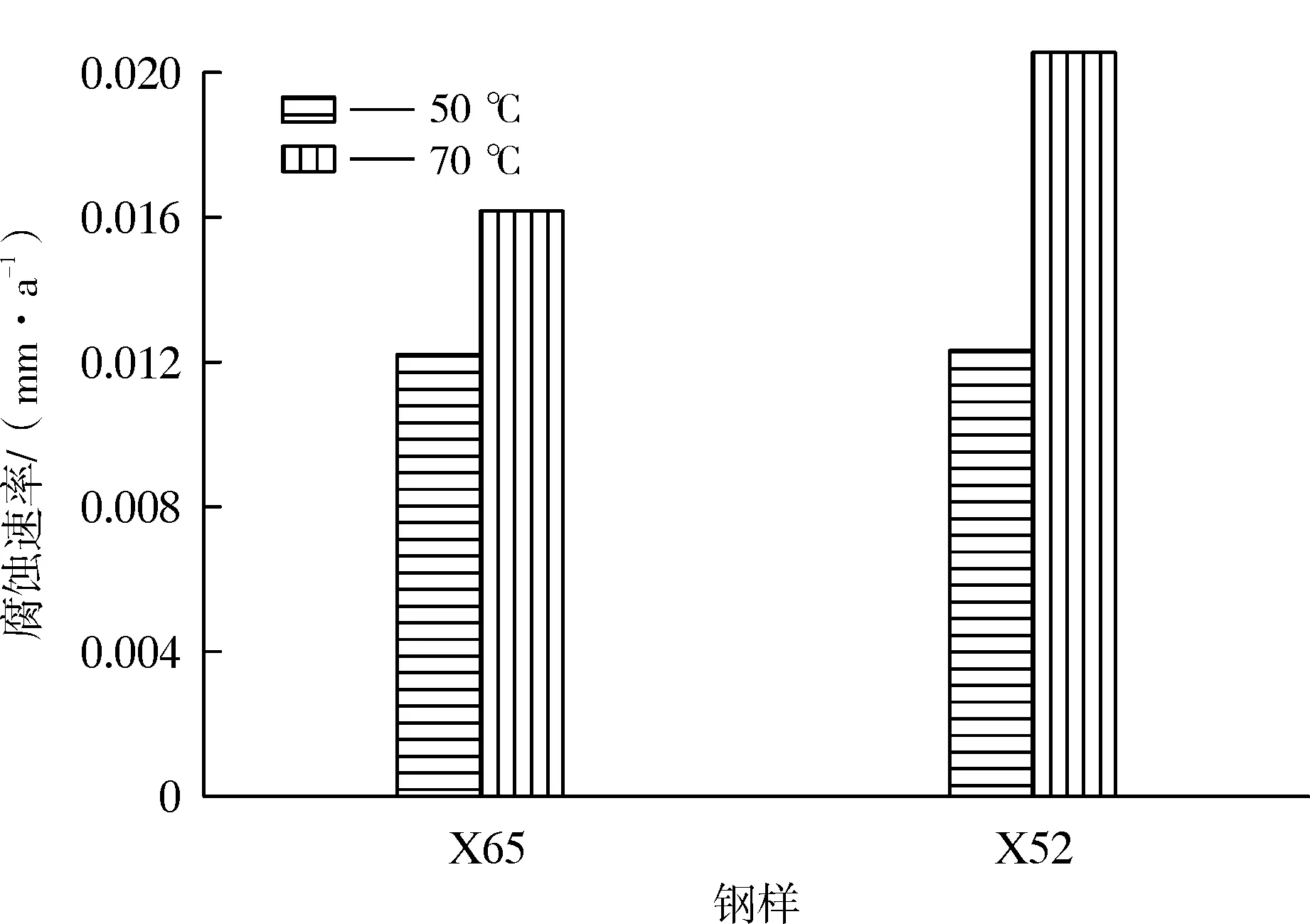

2.2.1 温度对管线钢的腐蚀影响

设定流速(0.1 m/s)、压力(0.1 MPa)、温度(50,70 ℃),研究X52、X65管线钢在不同温度的印尼原油中的腐蚀速率如图3所示。在70 ℃温度条件下2种管线钢的腐蚀速率均高于50 ℃时的,这是由于温度的升高加快了原油的扩散速度,从而提高水的导电能力,促进了阴极反应过程的发生;同时原油温度的升高也影响了金属腐蚀的阳极反应,使腐蚀电位发生偏移,从而使金属表面的钝化难以维持,加剧腐蚀[14]。在70 ℃温度条件下X65钢的腐蚀速率明显低于X52钢的,表明X65钢在不同温度下的抗蚀性能优于X52钢。在70 ℃温度条件下腐蚀后的微观形貌如图4a、4d所示,相比于50 ℃的同腐蚀条件下(图2c、2f)的腐蚀产物更多、分布更广。

图3 不同温度对X52、X65钢腐蚀速率的影响Fig. 3 Effect of different temperature on corrosion rate of X52 and X65 steel

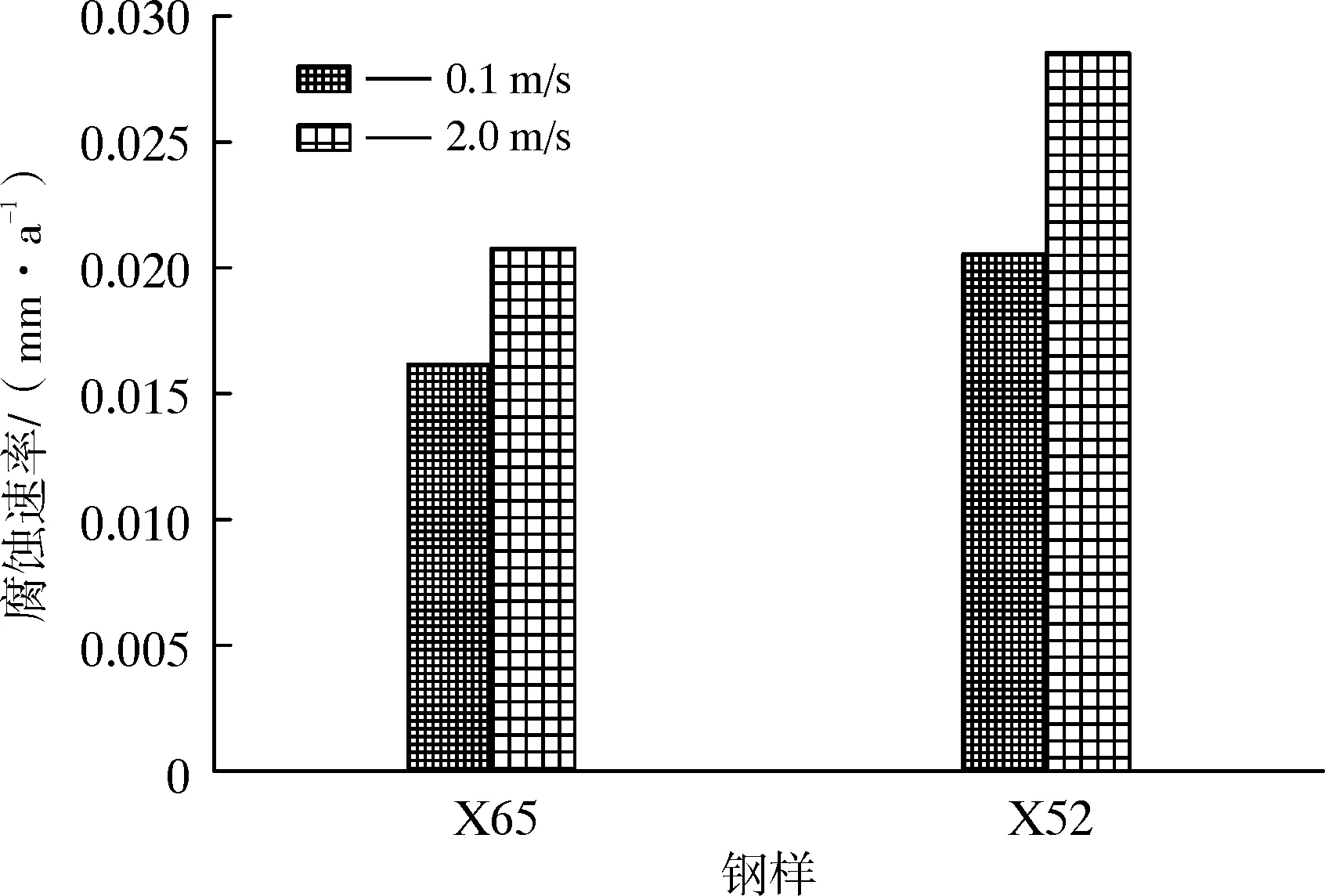

2.2.2 流速对管线钢的腐蚀影响

设定流速(0.1 m/s,2.0 m/s)、压力(0.1 MPa)、温度(70 ℃),研究X52、X65管线钢在不同流速的印尼原油中的腐蚀速率如图5所示,流速从0.1 m/s变为2.0 m/s时,2种管线钢的腐蚀速率均出现较明显的增大,且在相同条件下X52钢的抗蚀性能低于X65钢。这是因为流速的增大一方面促进了腐蚀介质的转移,使腐蚀反应的效率提高;另一方面,高流速环境中原油介质不断冲刷管线钢表面,影响了腐蚀产物膜的致密性,因而流速对腐蚀速率的影响较为显著[15]。增大流速腐蚀后的微观形貌如图4b、4e所示,在同1条件下X52钢表面的腐蚀产物多于X65钢表面的腐蚀产物。

图5 不同流速对X52、X65钢腐蚀速率的影响Fig. 5 Effect of different flow rate on corrosion rate of X52 and X65 steel

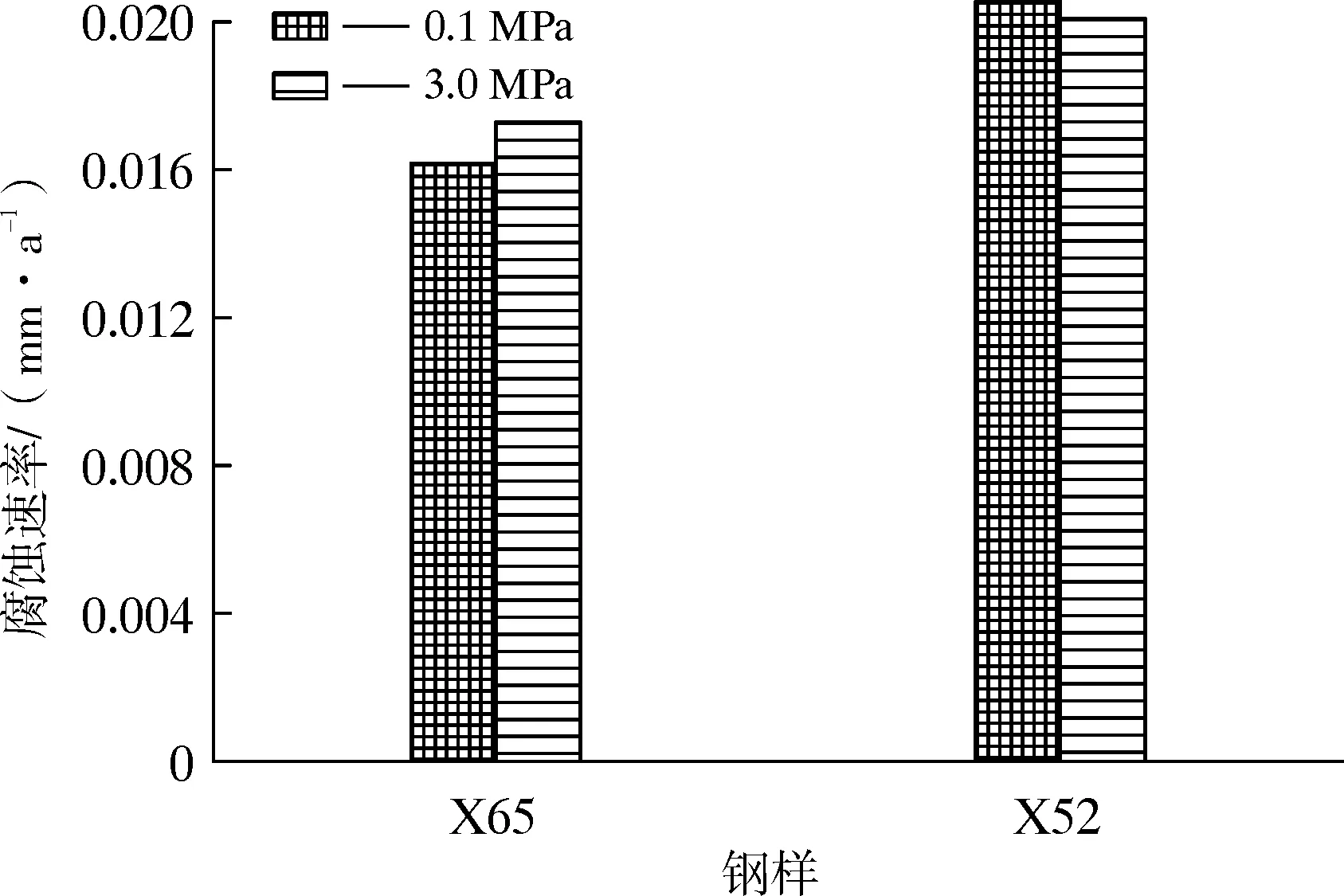

2.2.3 压力对管线钢的腐蚀影响

设定流速(0.1 m/s)、压力(0.1 MPa,3.0 MPa)、温度(70 ℃),研究X52、X65管线钢在不同压力的印尼原油中的腐蚀速率如图6所示,在压力增加30倍前后时,2种管线钢的腐蚀速率都未出现较大程度地变化,即压力对管线钢的腐蚀速率影响较小。虽然在一般情况下,原油压力的增大会增大参加反应的气体溶解度,促使电化学腐蚀中的阴极反应过程加快,从而增大管线钢的腐蚀速率[14]。但试验中X52管线钢的腐蚀速率随压力的增大反而有所降低,这可能是系统误差或偶然误差的存在导致的。不同压力腐蚀后的微观形貌如图4c、4f所示,可见高压环境下的腐蚀产物形貌与常压环境相差不大。

图6 不同压力对X52、X65钢腐蚀速率的影响Fig. 6 Effect of different pressure on corrosion rate of X52 and X65 steel

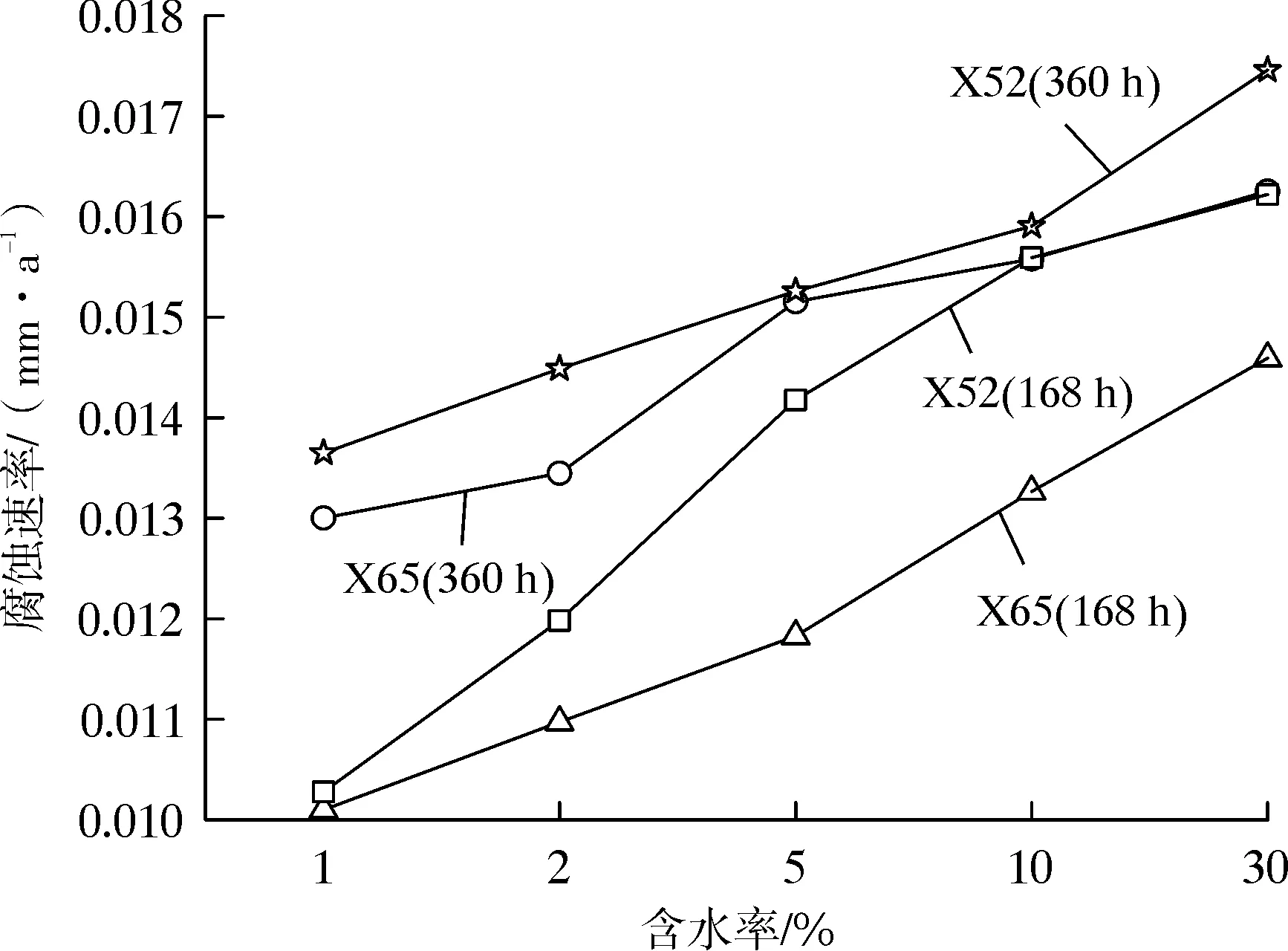

2.3 含水率对腐蚀速率的影响

为研究含水率对管线钢在含硫原油中的腐蚀影响,在忽略原油本身含水率的基础上将印尼原油配比成5种不同含水率(1%、2%、5%、10%、30%)的原油,各取2个X52、X65钢试样在常温、常压条件下腐蚀168h和360h,计算不同时间、不同含水率下的腐蚀速率如图7所示。2种管线钢随含水率的增加,腐蚀速率都近似呈线性增加,这是由于含水量的增加促进了腐蚀过程中电化学反应的进行与盐类的水解反应,从而加快了腐蚀进程。由腐蚀速率计算结果可知,含水率的增加及腐蚀时间的延长都将导致2种管线钢腐蚀速率的增大,且相同条件下X65钢都表现出优于X52钢的抗蚀性能。

图7 不同含水率对X52、X65钢腐蚀速率的影响Fig. 7 Effect of different moisture content on corrosion rate of X52 and X65 steel

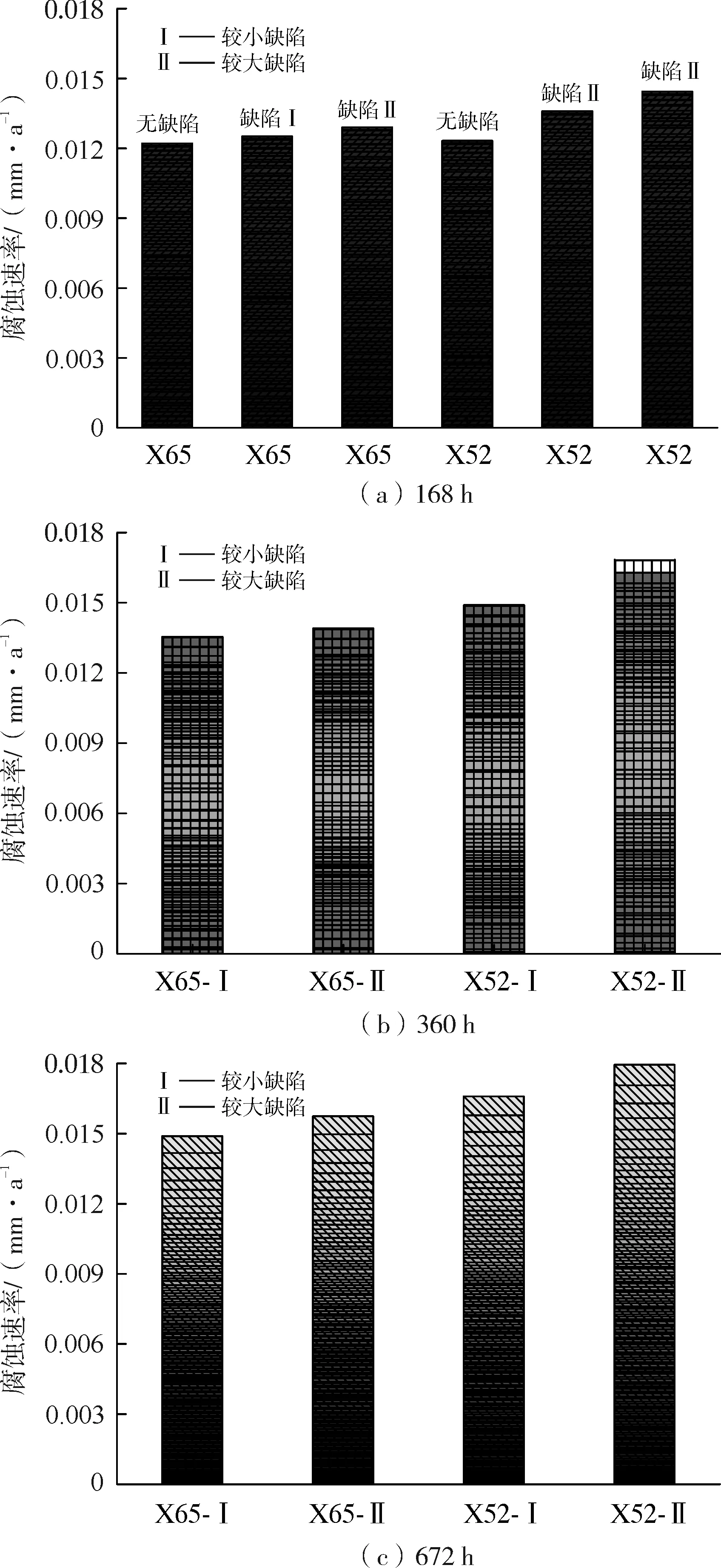

2.4 缺陷对腐蚀速率的影响

为研究不同缺陷对管线钢在含硫原油中的腐蚀影响,将每种钢材试样表面经人为处理成2种面积大小不同的缺陷(2种缺陷面积均小于1.0 cm2)。将2种钢材的2种不同缺陷试样置于印尼原油中,设置反应釜温度为50 ℃、压力为0.1 MPa、流速为0.1 m/s后,分别腐蚀168,360,672 h,计算在不同时间、不同缺陷条件下的腐蚀速率如图8所示。结果显示每种管线钢中较大缺陷试样的腐蚀速率均高于较小缺陷试样,这是因为同一环境下腐蚀产物在不同缺陷处的堆积情况不同。随腐蚀时间的延长,管线钢试样的腐蚀速率增大。当X52、X65钢试样都存在大致相同的缺陷时,X65钢表现出优于X52钢的抗蚀性能。

图8 不同缺陷、腐蚀时间对X52、X65钢腐蚀速率的影响Fig. 8 Effect of different defects and corrosion time on corrosion rate of X52 and X65 steel

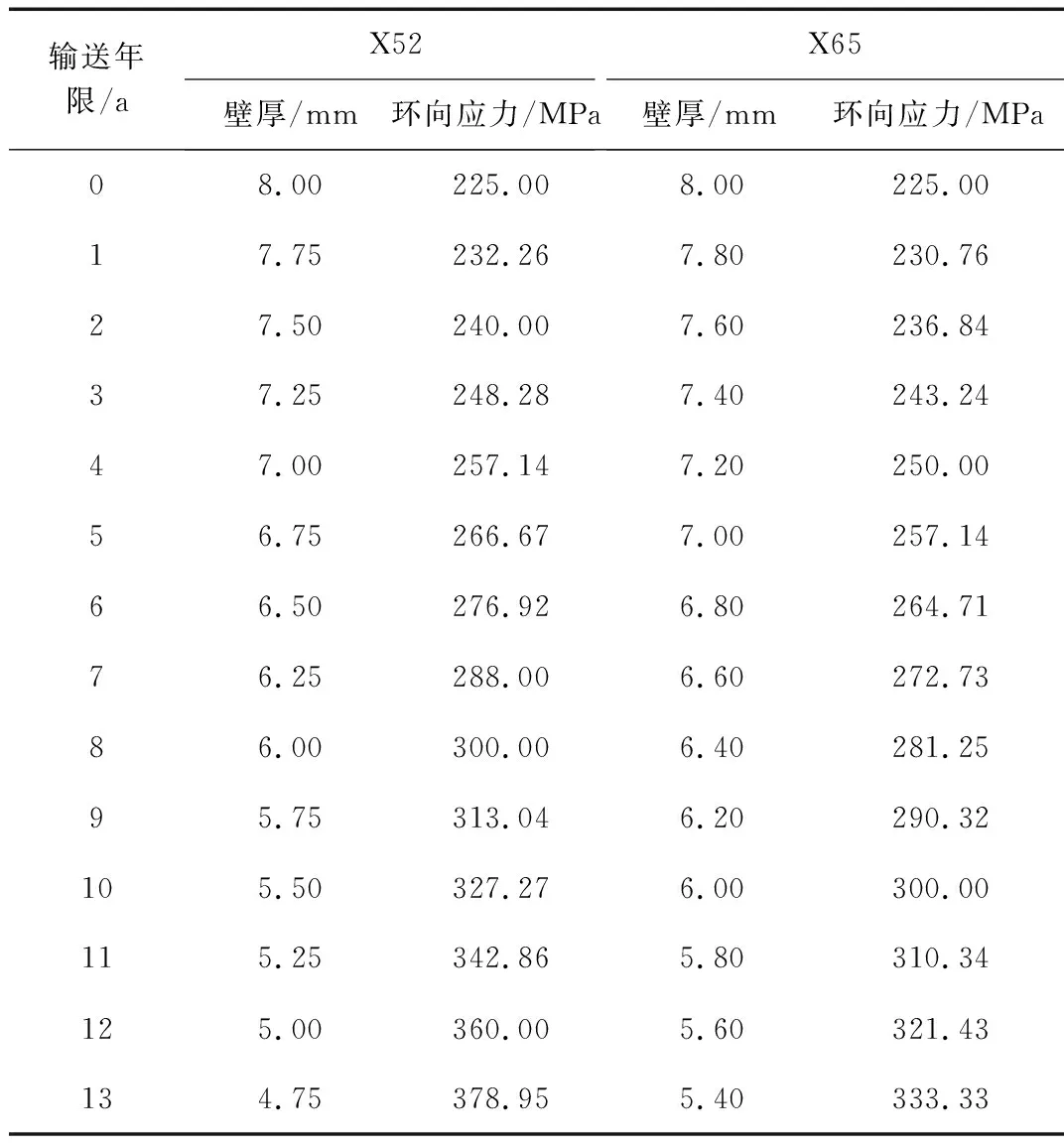

3 管线输送年限估算

为确定管线的输送年限,根据GB 50253-2014“输油管道工程设计规范”中输油直管道的许用应力应大于按内压计算的环向应力,其中输油直管道的许用应力、计算壁厚、环向应力按式(9)~(11)进行计算。X52、X65钢的最低屈服强度分别为360,450 MPa,假设输送原油管道设计内压力为6 MPa,钢管外径为608 mm,壁厚为8 mm,则X52、X65钢管对应的许用应力分别为259.2,324.0 MPa,对应的设计壁厚为7.04,5.63 mm。当管道壁厚减薄时,应按照式(11)对环向应力进行校核,其中管道壁厚以腐蚀速率最大(最严重腐蚀工况处)进行校核。

[σ]=K·φ·σS

(9)

式中 [σ]—— 许用应力,MPa

φ—— 焊缝系数,取1

K—— 设计系数,输油直管一般取0.72

σS—— 钢管的最低屈服强度,MPa

(10)

式中δ—— 输油直钢管的计算壁厚,mm

P—— 钢管的设计内压力,MPa

D—— 钢管外直径,mm

[σ]—— 许用应力,MPa

(11)

式中σh—— 由内压产生的环向应力,MPa

P—— 钢管的设计内压力,MPa

d—— 钢管内直径,mm

δ—— 输油直钢管的计算壁厚,mm

由于输油管道实际运行时面临的腐蚀影响因素较多,且室内试验研究的试验组数与条件都较为有限,本次试验腐蚀速率最大值为0.028 5 mm/a,远小于实际管道系统运行中最严重的腐蚀工况。由上述试验可知X65钢的抗蚀性能优于X52钢,此处假设X52、X65管线钢在最严重腐蚀区域的腐蚀速率分别为0.25,0.20 mm/a,估算X52、X65管线钢的环向应力随输送年限的变化如表3所示。X52、X65管线钢分别在运行4 a和12 a后,均出现最严重的腐蚀工况处的环向应力超过许用应力,即此时管道继续运行存在较大风险。

表3 环向应力随输送年限变化表

4 结 论

通过对X52、X65 2种管线钢在不同硫含量、温度、流速、压力、含水率、缺陷的原油环境中的腐蚀行为进行研究,得出结论如下:

(1)X52、X65 2种管线钢在含硫原油中的腐蚀速率,随硫含量、温度、流速、含水率、缺陷面积的增加而显著增大;

(2)压力因素对X52、X65 2种管线钢在含硫原油中的腐蚀影响较小;

(3)相同试验条件下,X65管线钢的抗蚀性能优于X52管线钢;

(4)估算X65管线钢的有效输送年限显著长于X52管线钢的。