高能转子轮盘包容机理和包容环结构优化

2022-12-08刘志强鞠晓蓉宣海军陈利强何泽侃

刘志强,鞠晓蓉,宣海军,陈利强,何泽侃

(1. 中国航发商用航空发动机有限责任公司, 上海 201306;2. 浙江大学能源工程学院, 浙江 杭州 310027;3. 中航工业金城南京机电液压工程研究中心, 江苏 南京 211106)

高能转子设备是指具有极大旋转速度和极高转动惯量的转子设备,如辅助动力装置、空气涡轮起动机、燃气涡轮起动机、空气涡轮冷却器等。高能转子碎块撞击并穿透机匣飞出,严重危及飞行安全[1]。近年来,高能转子的非包容事故仍时有发生[2],例如:2013 年10 月,空客A330 中的ATS200-61 空气涡轮起动机发生非包容性事故,涡轮盘碎片飞出并破坏邻近油路管道。

FAR25.1461 和CCAR25.1461 等适航条款明确规定了高能转子设备的包容性要求。目前,国内外已有较多关于航空发动机机匣/叶片的包容性研究[3-6],但是关于轮盘碎片的包容性研究相对较少。Stamper 等[7]通过数值仿真计算了轮盘破裂撞击包容结构;Hagg 等[8]提出了一种估算轮盘碎片撞击圆柱形筒体的方法;Xuan 等[2,9]结合试验与数值仿真,研究了低速破裂轮盘的包容性;唐金等[10]研究了某辅助动力装置涡轮盘的包容性。目前,人们主要关注特定结构是否具有足够高的包容能力,对轮盘碎片包容机理和包容结构优化方法的研究相对较少。本工作拟通过轮盘包容性机理试验和数值模拟,探讨高能转子轮盘碎片包容机理,并以某空气涡轮起动机轮盘为例,讨论包容结构的优化方法。

1 轮盘包容机理试验

1.1 试验方案

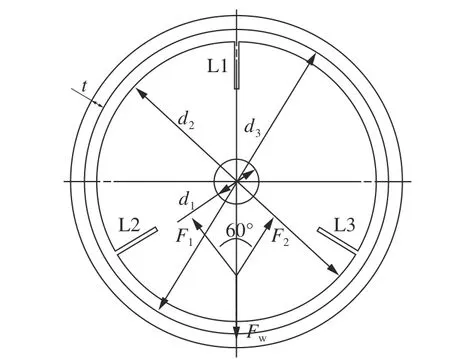

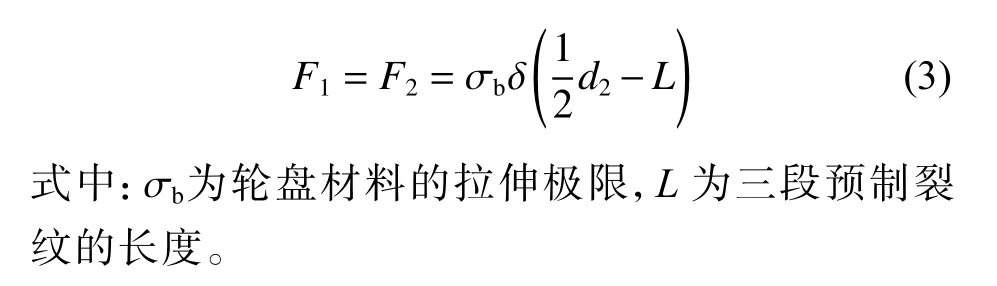

考虑到材料参数的完备性和试验的经济性,轮盘和机匣材料选用40Cr 和45 钢,结构尺寸如图1 所示,d1和d2分别为轮盘的内径和外径,d3和t分别为机匣的内径和厚度,沿轮盘径向由外至内线切割

图1 轮盘和机匣示意图Fig. 1 Schematic diagram of disk and casing

假设剩余连接截面积均匀受力,且垂直于受力表面,则

假设预制裂纹所在截面实体整体达到材料拉伸极限后,轮盘破裂,则

根据式(1)~式(3),可得使轮盘在预定转速n1下破裂的预制裂纹长度。

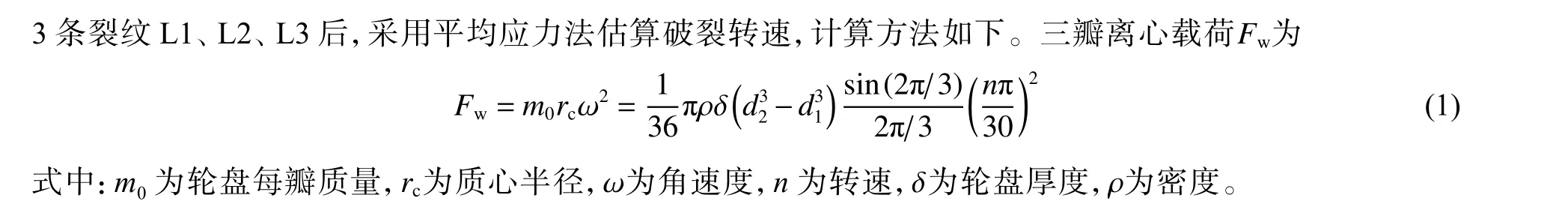

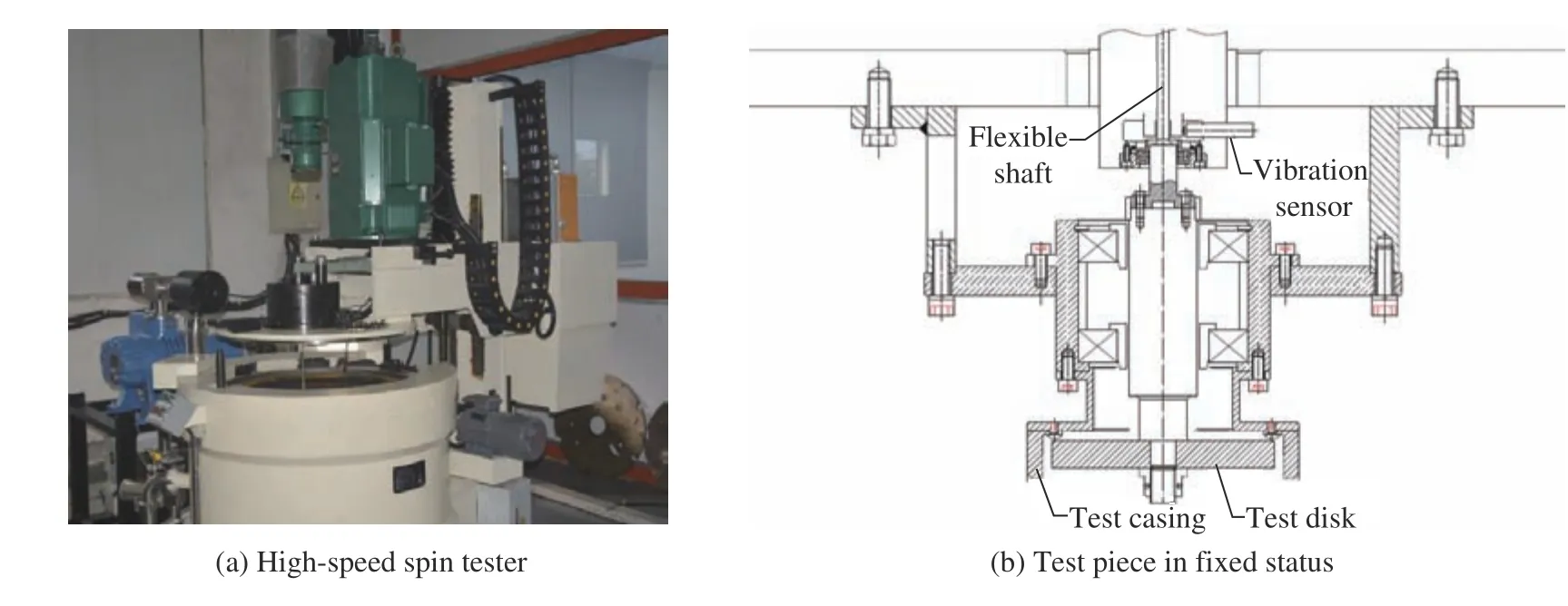

试验在立式旋转试验器上开展。立式旋转试验器包含真空防爆舱、电机、增速系统、控制系统、测试系统。试验温度为室温,试验过程中对柔性驱动轴的振动进行监测。试验前,对转子进行动平衡,降低初始不平衡量,减小试验过程中大振动的风险,结构方案如图2 所示。模拟盘通过螺母与芯轴压紧,模拟机匣吊挂在舱盖上,对机匣抽真空,以减小空气阻力,降低驱动扭矩和功率,同时避免试验过程中鼓风升温引起的材料力学性能大幅下降。

图2 包容试验装置Fig. 2 Equipment of containment test

1.2 试验结果

本试验采用的轮盘厚度δ=20 mm,机匣高度h=70 mm,机匣厚度t为6 和9 mm,根据1.1 节所述方法,计算预制裂纹长度,加工成试验件。若圆盘破片与圆管的第一碰撞点在机匣沿轴线高度上方1/4 与下方1/4 之间,则该次试验有效,否则无效。若圆盘碎片未在机匣上形成开放性缺口则为包容,反之为不包容。表1 和图3 给出了两次试验结果,试验过程中轮盘破裂成1/3 和2/3 两块碎片后飞出,实际破裂转速与理论计算值的相对误差小于1.5%,说明通过平均应力法预估破裂转速有效。两次试验中,第一碰撞点的高度均在机匣高度中间位置,因此试验结果有效。壁厚为6 mm 时,由内壁刮擦痕可知,轮盘大、小两块碎片分别与机匣发生撞击,机匣发生剪切和拉伸断裂,包容失效。壁厚为9 mm 时,机匣整体发生大塑性变形,但未被拉断,轮盘碎块侵彻机匣并滞留变形机匣中,大块轮盘处机匣变形较大。

图3 轮盘包容性试验结果Fig. 3 Containment test results of disk

表1 试验结果Table 1 Test results

轮盘破裂过程中,高速飞出的碎片首先与机匣发生非弹性撞击,碎片动能转移到机匣被撞击区域。若动能减少量比机匣局部剪切和压缩的应变能大,那么将会发生穿孔破坏和碎片逃逸,相反则不发生穿孔。此后机匣被不同方向飞出的轮盘碎片拉伸变形,发生在撞击区以及延伸区域,此过程中若没有足够的变形能来消耗碎片的残余动能,则机匣被拉断,包容失效,相反则包容成功。不同模型的破坏形式不相同,不同的破坏形式影响塑性变形分布和应力分配[8]。

2 轮盘包容机理仿真分析

2.1 材料模型

轮盘碎片撞击机匣属于高度非线性和高应变率问题,采用LS-DYNA 软件模拟试验过程,选用考虑应变率效应的Johnson-Cook 材料模型[11],采用Lagrange 算法描述物体的变形和运动。Johnson-Cook 模型考虑流动应力的应变硬化、应变率强化和温度软化,同时计及应力、应变率和温度相关的断裂失效应变,模型包含流动应力和破坏应变两部分

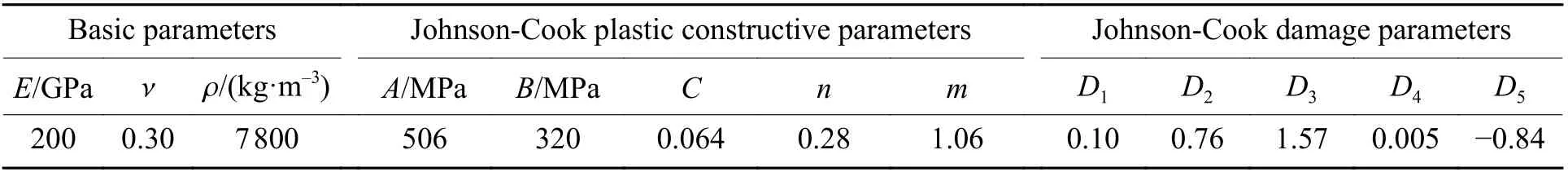

45 钢材料参数见表2[12],其中:E为弹性模量,ν 为泊松比。由于轮盘在撞击过程中变形和破坏都较小,轮盘参数取为带质量的刚体。

表2 45 钢的材料参数[12]Table 2 Material parameters of 45 steel[12]

2.2 仿真与分析

为更清楚地分析轮盘碎片的包容过程,采用非线性显式动力学有限元软件[2,9]计算。在实际情况中裂纹的产生是由于材料分离, LS-DYNA 采用单元失效删除的方式模拟材料的破碎,因而要求有限元单元尺寸尽可能小,以减少单元删除对结构冲击响应的影响,由此带来的问题是计算速度相应降低,因此需要选择最优的网格数量[13]。网格模型如图4(a)所示,机匣和轮盘均采用六面体单元,壁厚6 mm的机匣包含36 400 个单元,壁厚9 mm 的机匣包含54 600 个单元,轮盘则包含21 120 个单元。机匣不施加约束边界条件,轮盘碎片的初始转速与试验条件一致。模拟1/3 和2/3 碎片在相同转速下离心飞出撞击机匣过程,采用面面侵蚀接触方式定义轮盘与机匣的撞击接触,通过定义轮盘自身的面接触来模拟轮盘碎片之间高速撞击时的接触,动、静摩擦因数均取0.15[3,6,10]。图4(b)为机匣壁厚为6 mm 时的仿真结果。轮盘碎片的高速撞击使机匣壁发生剪切失效和整体塑性变形,机匣撕裂处的宽度与轮盘厚度相同,长度与轮盘碎片尺寸有关,两轮盘碎片之间存在互相撞击与能量传递。图4(c)为机匣壁厚为9 mm时的仿真计算结果。机匣整体发生塑性变形,呈椭圆形,但未产生穿透性裂纹,与大轮盘碎片相贴合的机匣壁发生更大的塑性变形。综上所述,2 次试验和数值模拟结果显示的失效方式和包容性基本吻合,说明本研究采用的数值模拟方法是可行的。

图4 有限元网格单元模型及仿真结果Fig. 4 Finite element model and simulation results

综合分析撞击过程中轮盘碎片与机匣变形破坏、应力分布及能量变化,可以看出,仿真基本验证了试验情况。以6 mm 机匣为例(如图5 所示),可以将撞击过程分为4 个阶段:第1 阶段在轮盘与机匣接触前,轮盘有初始动能,机匣能量为零;第2 阶段,轮盘碎片与机匣发生撞击,轮盘能量快速下降,机匣吸收内能迅速增加,发生明显的整体塑性变形和局部剪切破坏;第3 阶段,大小轮盘碎片发生碰撞,部分能量由大轮盘碎片转移给小轮盘碎片,机匣出现大面积撕裂,轮盘碎片穿透机匣飞出;第4 阶段,轮盘碎片仍保留一定的能量飞出。

图5 轮盘碎片和机匣的能量-时间曲线(机匣壁厚6 mm)Fig. 5 Kinetic energy-time history of disk fragments and casing (Casing thickness: 6 mm)

3 轮盘包容环结构优化

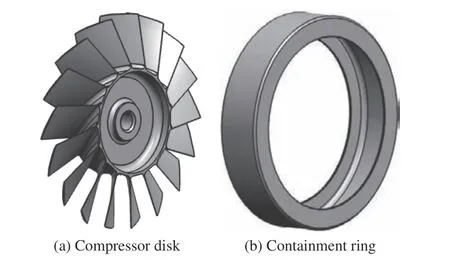

在试验和仿真迭代验证轮盘碎片高速撞击机匣过程及作用机理的基础上,进一步以某发动机空气涡轮起动机为例,优化包容环结构,包括厚度分析与选材原则。叶轮和包容环的结构如图6 所示,材料分别为TC4、1Cr13Ni。

图6 试验件几何模型Fig. 6 Test part model

3.1 包容环厚度

采用2.1 节的数值仿真方法计算不同包容环壁厚对包容结果的影响,包容性设计要求轮盘破裂方式为1/3,6 种壁厚下的计算结果如图7 所示。壁厚为1.8 mm 时,轮盘碎片撕开了包容环,产生较大破口,碎片击穿包容环飞出;壁厚为2.1 mm 时,轮盘碎片同样撕开了包容环,但破口较小;当壁厚为2.4 和2.7 mm 时,包容环虽未被击穿,但仍有较大的变形,轮盘碎片大部分嵌入包容环内,部分轴向飞出;当壁厚进一步增加至3.0 和3.3 mm 时,包容环变形较小,轮盘碎片撞击包容环内壁后反弹,厚度越大,则反弹越强烈。综上所述,当壁厚小于2.7 mm 时,包容环将被击穿或有碎片轴向飞出;当壁厚大于3.0 mm 时,包容环的变形小,碎片在包容环内反弹。由此得到,在2.85 mm 附近包容环存在临界包容厚度,此时包容环不会被轮盘碎片击穿,而且轮盘碎片能量几乎全部被吸收,碎片反弹。

图7 不同壁厚包容环包容性的有限元模拟结果Fig. 7 Finite element simulation results with different containment ring thicknesses

工程许用包容环厚度以临界包容厚度值1.15 倍安全系数,可确定包容环设计厚度为3.3 mm。为检验其安全性,将轮盘破裂转速提高至1.15 倍,计算结果见图8。当包容环壁厚为3.0 mm 时,包容环被撕开大洞,轮盘碎片击穿飞出;当壁厚为3.3 mm 时,在轮盘碎片撞击下包容环虽有较大变形,但碎片嵌入包容环内部未飞出。可见,壁厚增加至3.3 mm 时,包容环将具备足够高的轮盘碎片包容能力。

图8 转速提高至1.15 倍时的有限元模拟结果Fig. 8 Finite element simulation results with 1.15 times of the rotational speed

3.2 包容环材料

从材料性能差异的角度对包容环进行选材优化设计。辅助动力装置(APU)和涡轮起动机等产品常选用GH4169 或GH625 材料制作包容环,为此选用这两种材料进行对比分析。两种材料同属镍基高温合金,在室温至650 ℃的温度范围内具有良好的综合性能。参考EGD-3 标准,包容环包容能力CA的计算公式为

式中:K为与包容环碰撞的碎片周长有关的系数,hc为包容环厚度,δe为工作温度下材料的延伸率,σb,c为包容环工作温度下材料的强度极限。

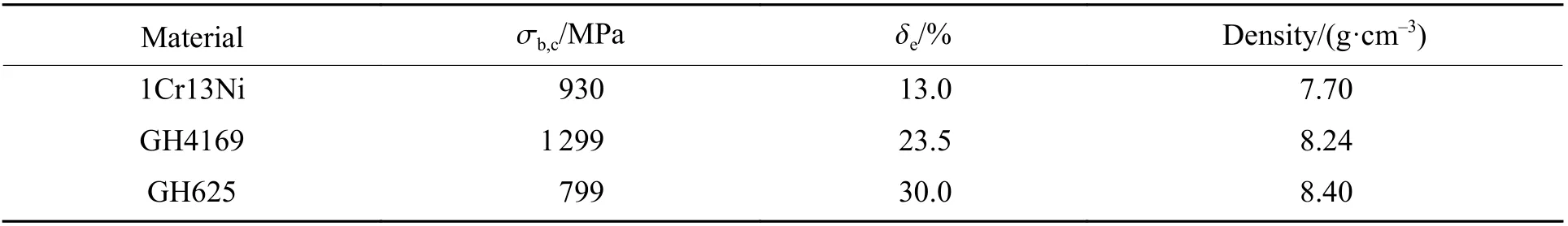

可见,在壁厚确定的情况下,包容环的包容能力与材料延伸率δe及极限强度σb,c成正比,用高极限强度和延伸率的材料作为包容环材料能够实现减重。工作温度条件下,1Cr13Ni、GH4169、GH625 的力学性能参数列于表3。

表3 3 种材料的基本力学性能Table 3 Basic mechanical properties of three kinds of materials

根据式(6),在达到相同包容能力的情况下,若1Cr13Ni 包容环的厚度为hc,GH4169 和GH625 包容环的厚度分别为0.63hc和0.71hc,分别减重23.7%和22.5%。

4 结 论

通过轮盘破裂撞击包容环机理试验和数值模拟,研究了高能转子轮盘包容过程和破坏机理,以某空气涡轮起动机为例,讨论了轮盘包容环厚度设计与选材优化方法,得到以下结论。

(1) 轮盘碎片与包容壳撞击后,撞击区域和边缘材料分别受压缩和剪切作用,如果局部的穿孔失效没有发生,则碎片是否逃逸由壳体材料撞击区和延伸区域的拉伸应变能决定。

(2) 适当增加包容环厚度可明显提高轮盘包容性能,选用极限强度与延伸率乘积较高的材料制作包容环,能够在满足包容性能的同时达到明显的减重效果。

本研究只讨论了轮盘包容环结构设计中的厚度和3 种不同材料包容环厚度、质量,没有对包容环具体的结构形式、边界条件进行评估,未来结构设计工作包括包容环内部和外部强化、几何边界条件、不同轴向位置包容能力分配等。