航空发动机叶片/机匣碰摩热致变形与应力研究

2022-05-13刘梅军杨冠军

刘梅军,董 宇,杨冠军

(西安交通大学材料科学与工程学院 金属材料强度国家重点实验室,陕西 西安 710049)

1 前 言

航空业的迅速发展对航空发动机提出了更高的要求,大推力、高推重比、高工作效率成为航空发动机设计制造的总体目标。叶尖间隙,即旋转叶片的叶尖与机匣内壁间的距离,是对旋转机械参数产生重要影响的参数之一。通过缩小叶尖间隙的方法,可增加航空发动机的气密性,提高效率[1-4]。当叶尖间隙减小,在热膨胀、叶片伸长、零部件振动等影响下,导致转子叶尖与机匣发生非正常碰摩的可能性增加[5-7]。一旦叶片与机匣发生碰摩,在接触区域会产生摩擦热效应,不仅会改变界面温度状态,还会通过热变形引发叶片/机匣产生附加热应变和热应力,进而对航空发动机造成损伤,影响飞行安全[8-10]。

近年来,众多学者采用模拟仿真与实验相结合的方法对叶片/机匣碰摩过程进行了深入研究。通过将叶片简化为梁、实体等,将机匣简化为薄壁圆壳或实体,并基于接触动力学理论,利用有限元方法模拟简化模型的碰摩过程[11-14]。通过搭建碰摩实验台,对低速、高速叶片/机匣碰摩过程进行实验模拟,分析碰摩过程中的动力学特性[15-17]。

航空发动机碰摩故障具有高度非线性动力学特征,研究人员针对碰摩故障机理以及转子系统非线性动力学相应特征进行了较为深入的研究,并取得了显著成果。但对于碰摩局部细节与摩擦热效应的研究较少,在实际工程中,随着高效率先进航空发动机设计准则的不断提高,由于叶片/机匣碰摩产生的局部热效应而引发的故障问题越来越突出[18]。为了研究叶片/机匣碰摩产生的局部热效应,本文基于有限元方法建立叶片/机匣碰摩模型,并对碰摩模拟过程中碰摩摩擦热所引发的热致应变与应力进行研究分析,为航空发动机工程设计的结构优化和试验验证提供参考。

2 叶片/机匣碰摩模型

为了探究叶片/机匣碰摩过程中的应力场分布特征,本研究利用有限元方法对碰摩过程进行应力应变分析。叶片与机匣材料以Ti-6Al-4V为代表性对象,假设叶片及机匣各向同性且具有连续介质力学行为,其部分物性参数如表1所示。

表1 Ti合金物性参数

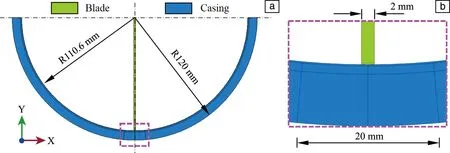

图1给出了叶片/机匣碰摩模型,2 mm厚的叶尖与机匣对摩,机匣碰摩区宽度为20 mm,机匣外径为120 mm、原始厚度为3 mm、两侧有法兰约束,为了简化计算,将法兰对机匣的约束作用等效为机匣刚度,故机匣厚度为9.4 mm。叶盘上共有20个叶片,即一个周期有20个叶片碰摩,叶片的旋转速度为500 m·s-1;由于叶片是固定连接于盘身,故叶片顶部采用固支约束;由于模型是上下对称的,为了节约计算时长,选取机匣的一半进行研究,约束机匣上端y方向自由度。

图1 叶片/机匣碰摩几何模型Fig.1 Geometrical model of blade/casing rub-friction

整体模型及局部接触区域的有限元网格划分如图2所示。其中,碰摩区特征单元尺寸为10 μm,单元类型为CPEG4RT,总单元数约105个。叶片与机匣经受与空气的冷却对流作用,见图2a所示蓝色虚线箭头区域,对流换热系数为50 W·m-2·K-1;机匣和叶尖的摩擦热平均分配,为了简化碰摩过程,对机匣中间区域和叶片底部区域直接施加热源,如图2b中黄色和红色虚线箭头区域,叶尖的热流密度为108W·m-2·S-1,机匣碰摩区热流密度为107W·m-2·S-1。整个模型采用完全热力耦合隐式分析,分析响应为瞬态分析,求解技术采用完全牛顿法,每个增量步最大允许温度改变不超过10 ℃,叶尖与机匣之间的接触行为采用节点与面的小滑移公式进行计算。

图2 叶片和机匣网格划分:(a)整体网格,(b)叶尖与机匣摩擦区域网格,(c)叶尖与机匣接触区域网格Fig.2 Grid division of blade and casing: (a) overall grid, (b) grid of friction area between blade tip and casing, (c) grid of contact area between blade tip and casing

3 结果和讨论

3.1 叶片/机匣彼此约束时的应力、形变、温度特征

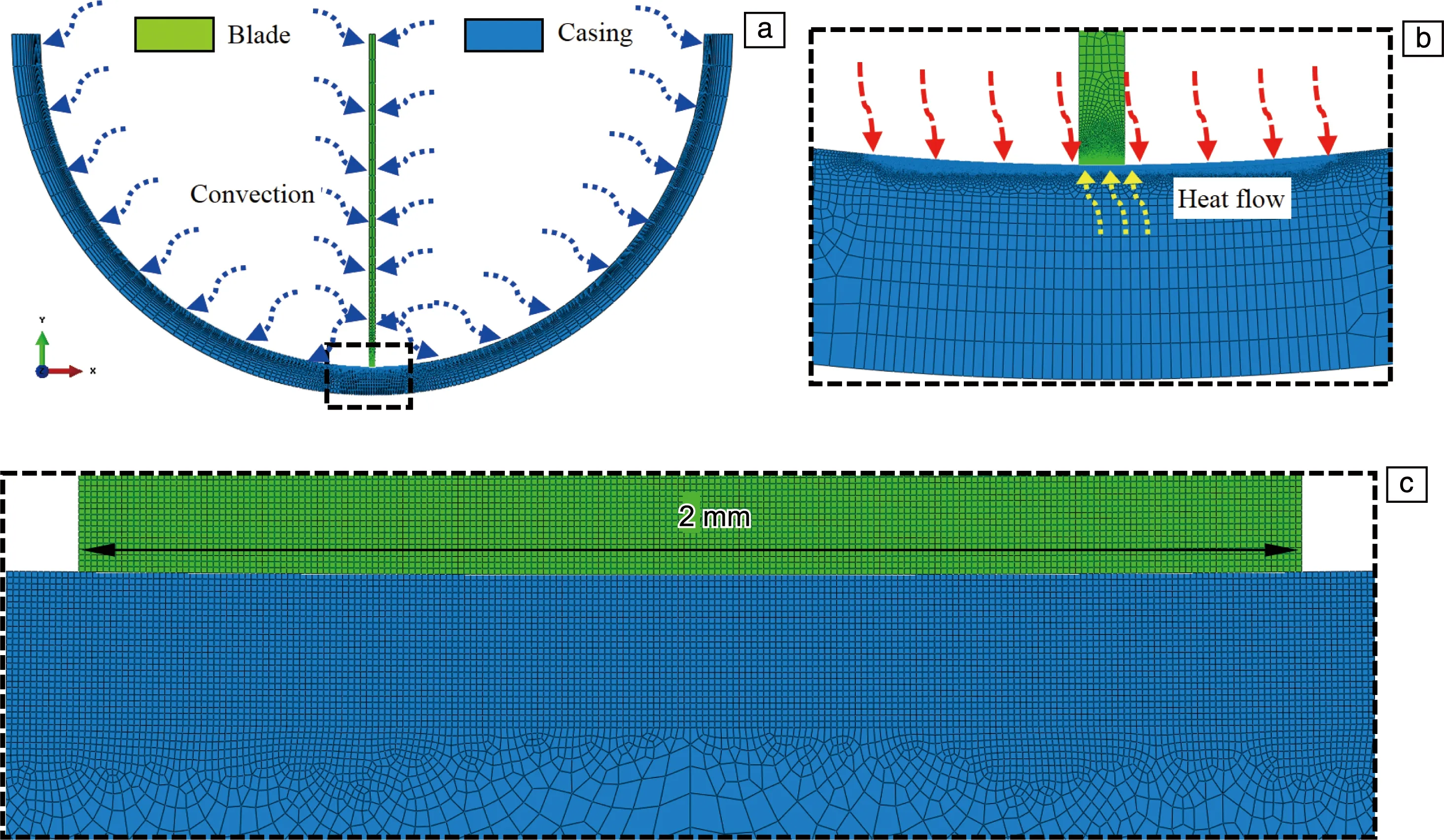

单个叶片转动一周时,机匣经历了20个叶片的碰摩,由于碰摩热变形,叶片和机匣内部产生相应的热应力,最大等效应力可达到80 MPa左右,如图3a所示。为描述叶尖与机匣内部Mises等效应力分布情况,提取出叶片、机匣局部位置Mises等效应力分布图(图3b和3c)。对于叶尖,其局部Mises等效应力在横向上呈现出不均匀分布状况;纵向上,叶尖表面处Mises等效应力值最大,且随着深度的加深,叶尖Mises等效应力逐渐减小。相对于叶尖,机匣局部Mises等效应力在横向上分布较均匀;纵向上随着深度加深,机匣Mises等效应力值逐渐减小。叶片与机匣最大Mises等效应力值均出现在接触区域表面位置,对于叶尖,其Mises等效应力最大值为19.59 MPa(图3b),对于机匣,其Mises等效应力最大值为80.35 MPa(图3c),而碰摩一圈后界面产生的热应力远远达不到Ti-6Al-4V钛合金材料的屈服极限,因此不会对叶片与机匣结构产生破坏。

图3 叶片转动一周后叶片和机匣的Mises等效应力分布:(a)叶片/机匣整体,(b)叶片局部,(c)机匣局部Fig.3 The Mises equivalent stress distribution of the blade and the casing after one rotation of the blade: (a) the overall of blade/casing, (b) the local of blade, (c) the local of casing

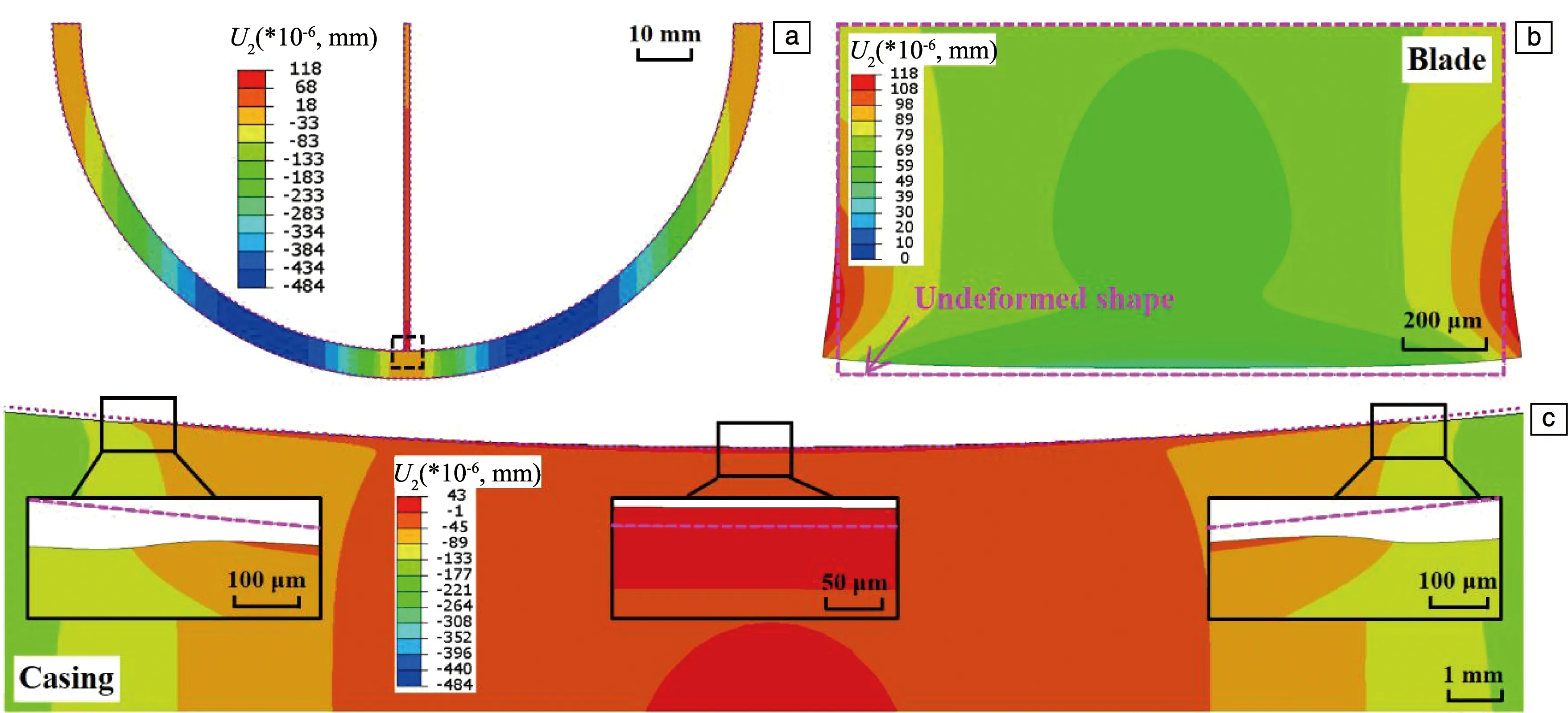

应力的产生是由于构件受约束变形导致的,为了阐明应力来源,提取了碰摩一圈后叶片和机匣的整体与局部变形,对叶片与机匣的变形特征进行解析,如图4所示。对于叶尖,在2 mm碰摩区域内,由于受到机匣压应力作用,可以看出叶尖出现向心收缩,对叶尖变形前后形状进行对比可知,收缩量为0.0425 μm。相对而言,机匣的局部变形则呈现复杂的分布,相比于形变前位置,碰摩后机匣表面径向向心部拱起,原因是碰摩过程中升温区域集中在机匣表面很浅位置处,而机匣内部较深位置处温度较低;同时,碰摩一圈过程中,机匣与20个叶片进行碰摩,机匣表面碰摩区域温度不断升高,膨胀变形量不断增加,由此导致机匣表面位置处向心部鼓起。机匣摩擦热区域两侧位置形变则相反,表现为局部向离心方向偏移,这是为了满足协调变形条件所导致的。

图4 叶片转动一周后叶片和机匣的变形特征(变形区域放大500倍):(a)整体纵向(U2)位移分布特征,(b)叶尖变形前后形貌对比,(c)机匣变形前后形貌对比Fig.4 The deformation characteristics of the blade and the casing after one rotation of the blade (deformation magnification 500 times): (a) the overall (U2) displacement distribution characteristics, (b) the appearance comparison of the blade tip before and after deformation, (c) the appearance comparison of the casing before and after deformation

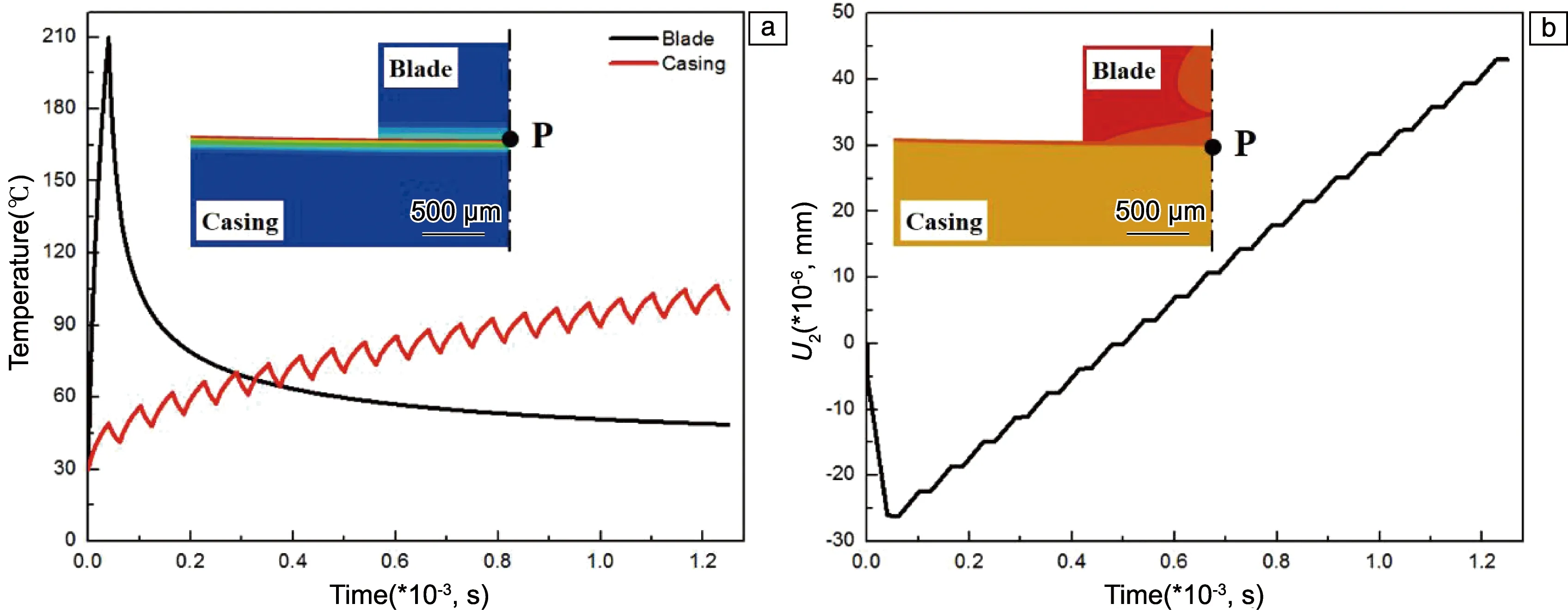

图4中叶片和机匣形变的产生主要归因于碰摩过程中的碰摩热,为了进一步阐明变形及应力的由来,图5给出了碰摩一圈过程中叶片和机匣碰摩表面温度随时间的变化,同时也展示了碰摩界面位移在整个碰摩过程中的演变。对于单个叶尖,在旋转一周过程中,与机匣进行摩擦的时间只有40 μs。此时由于叶尖截面面积小,热流密度大,叶尖温度高,因此,在短时间内叶尖温度由30 ℃上升至210 ℃。碰摩完成后,叶尖失去热源,同时由于对流换热的作用,在接下来的1210 μs内叶尖温度逐渐下降到48 ℃,由于摩擦产热相对自由旋转降温时间短,故叶尖温度变化呈现出先急剧升高、后急剧下降、最后趋于平缓的趋势。对于机匣,叶片转动一周,机匣分别与20个叶片进行碰摩,由于机匣面积大,热流密度小,与每个叶片碰摩过程中,升温较缓慢,同时机匣与某一个叶片碰摩后,需经过25 μs才会与下一个叶片接触,在此阶段由于气流冷却作用,使得温度变化呈现出明显波动的特点,因此机匣升温行为存在着明显的棘轮效应,如图5a所示。在叶片旋转一周过程中,当第一个叶片与机匣接触碰摩后,叶片温度快速升高,而机匣表面温度仍较低,在前6个叶片碰摩过程中,叶尖表面温度高于机匣表面温度,叶尖热膨胀效应大于机匣,碰摩界面纵向(U2)位移为负值,表现为向离心方向偏移。在之后的碰摩过程中,叶尖早已失去热源,在热传导和与环境对流换热的共同作用下,温度不断下降,而机匣与更多叶片碰摩后,表面温度高于叶尖,此时机匣膨胀效应占主导地位,由此碰摩界面U2位移为正值,故而出现叶尖向心收缩而机匣心部向心部拱起的现象。

图5 叶片转动一周过程中碰摩表面温度及界面位移随时间的变化:(a)叶片和机匣表面温度,(b)碰摩界面位移Fig.5 Variations of the surface temperature and interface displacement of the rubbing against time during one rotation of the blade: (a) the surface temperature of the blade and the casing, (b) the displacement of the rubbing interface

3.2 叶片/机匣不受彼此约束时的温度、形变特征

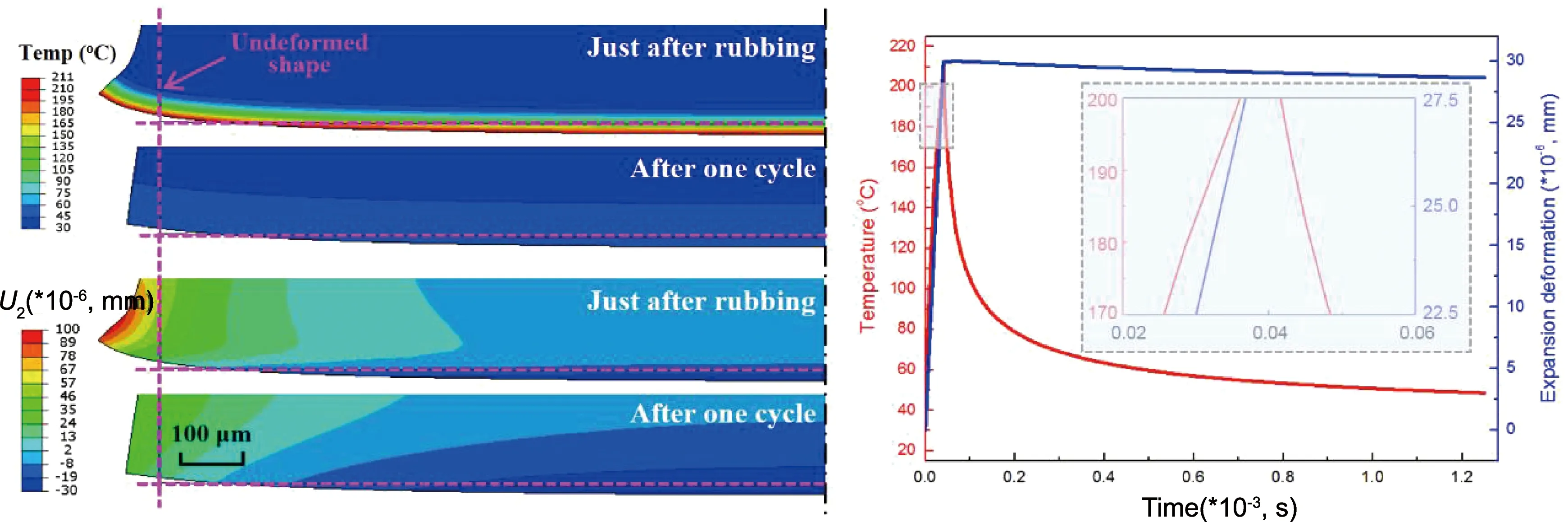

3.2.1 叶片

为了理解碰摩过程中叶片和机匣的热变形对碰摩界面温度、形变特征的贡献度,分别对叶片和机匣进行了自由热膨胀分析。图6展示了碰摩一圈过程中自由变形的叶尖表面温度及形变随碰摩时间的变化,可以看出碰摩瞬间叶片温度可升高至210 ℃,叶片由于热膨胀也迅速伸长。碰摩后,叶尖失去热源,叶片自由冷却,转动一圈过程中,叶尖温度的降低主要是由于叶片内部发生热传递,而其与环境对流对降温的贡献非常小,因此叶片伸长量几乎不减小。

图6 单个叶片转动一周过程中叶尖表面温度和形变位移的变化Fig.6 Variations of the surface temperature and deformation displacement of the tip of a single blade during one revolution

3.2.2 机匣

图7展示了碰摩一圈过程中自由变形的机匣表面温度及形变随碰摩时间的变化。一次碰摩后,机匣表面最高温度为49 ℃,随着后续多个叶片的碰摩,机匣表面温度棘轮增加,碰摩一圈后,其表面最高温度可达到97 ℃。由于一次碰摩后,在下一个叶片到来前,期间的冷却时间非常短,机匣表面温度来不及与环境对流,只能进行内部热传递,但是极短的时间导致热传递深度非常小,因此,一次碰摩冷却过程中,机匣向上拱起的变形量并不减小,故随着机匣表面温度棘轮地增加,心部拱起位移也不断增加。

图7 单个叶片转动一周过程中机匣表面温度和形变位移的变化Fig.7 Variations of the surface temperature and deformation displacement of the casing during a single blade rotation

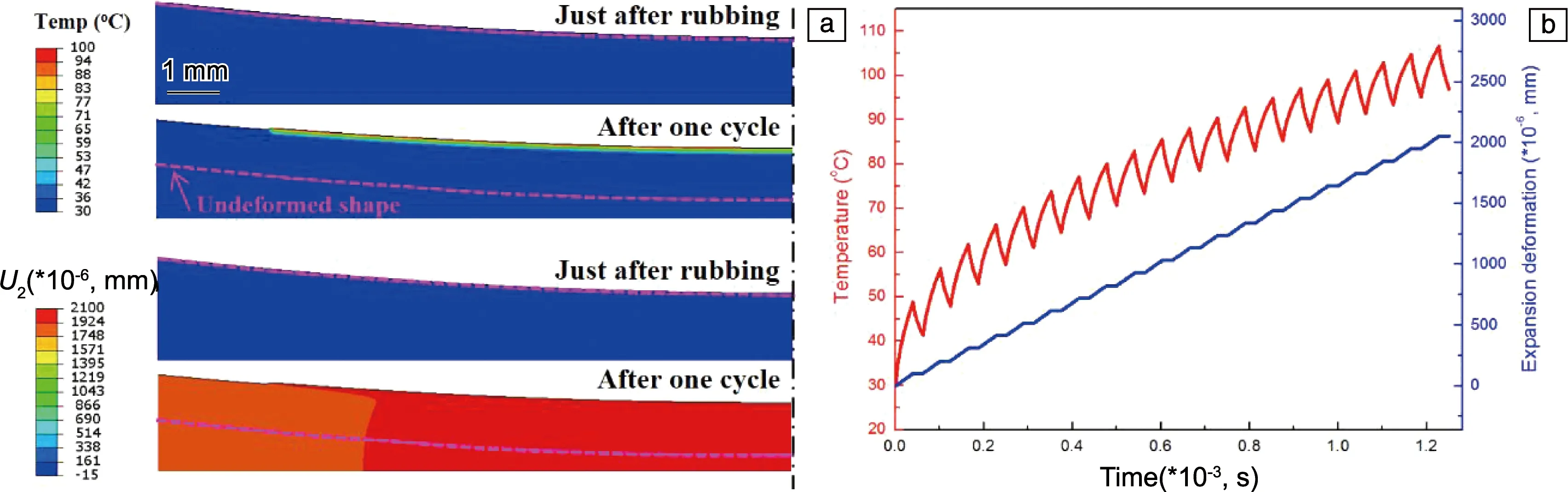

3.3 碰摩热致变形的主导因素

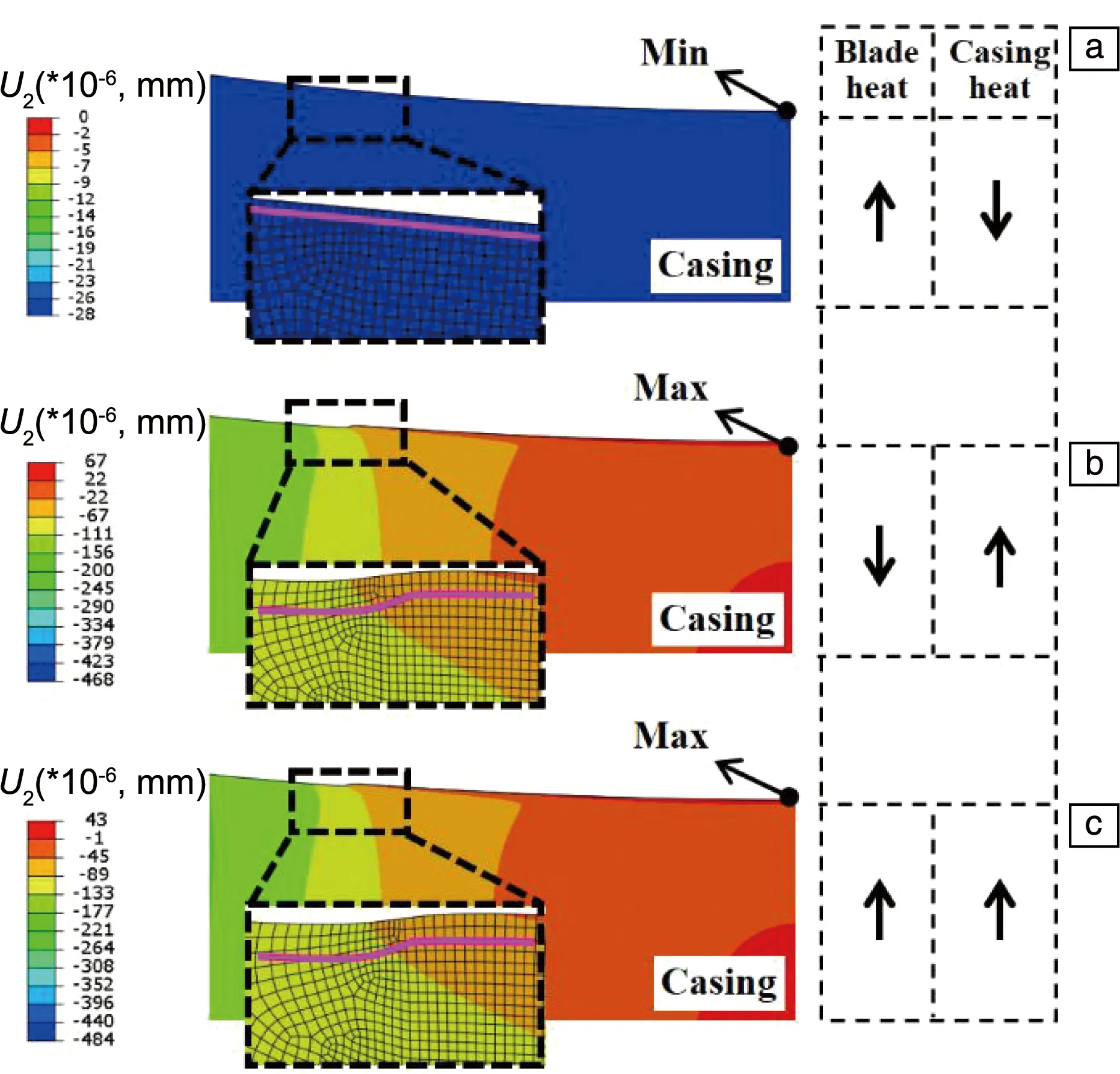

叶片与机匣在碰摩过程中均出现了不同程度的热变形,为了明确碰摩过程中构件整体变形的主导因素,分别对比了3种不同热输入方式下机匣的变形云图,如图8所示。单独对叶片进行加热,由于叶片加热伸长,压缩机匣,使得机匣碰摩区域出现反向轴心位移,最小位移值-0.028 μm。单独对机匣进行加热,机匣纵向上存在着明显的膨胀效应,机匣碰摩区域向轴心拱起,最大向心位移值为0.067 μm。当对叶片与机匣共同进行加热时,机匣仍表现出向轴心拱起膨胀变形现象,机匣碰摩区域向心膨胀位移最大值为0.043 μm,小于机匣单独作用时的最大形变量,这主要归因于叶片的反轴心膨胀抵消了机匣部分的向轴心膨胀。通过对比3种情形下的机匣形变,可以看出可见纵向变形效果主要来源于机匣。

图8 不同热输入方式下机匣变形云图(变形区域放大500倍):(a)单独对叶片进行加热,(b)单独对机匣进行加热,(c)对叶片和机匣共同进行加热Fig.8 The deformation cloud diagram of the casing under different heat input modes (deformation magnification 500 times) :(a) heating the blade alone, (b) heating the casing alone, (c) heating the blade and the casing together

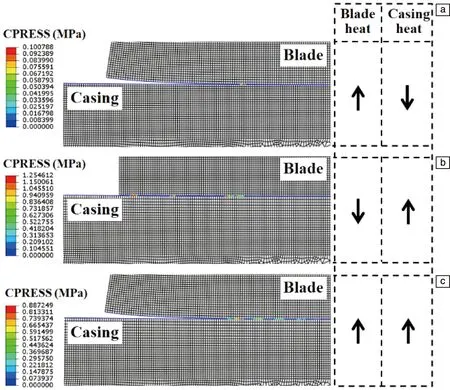

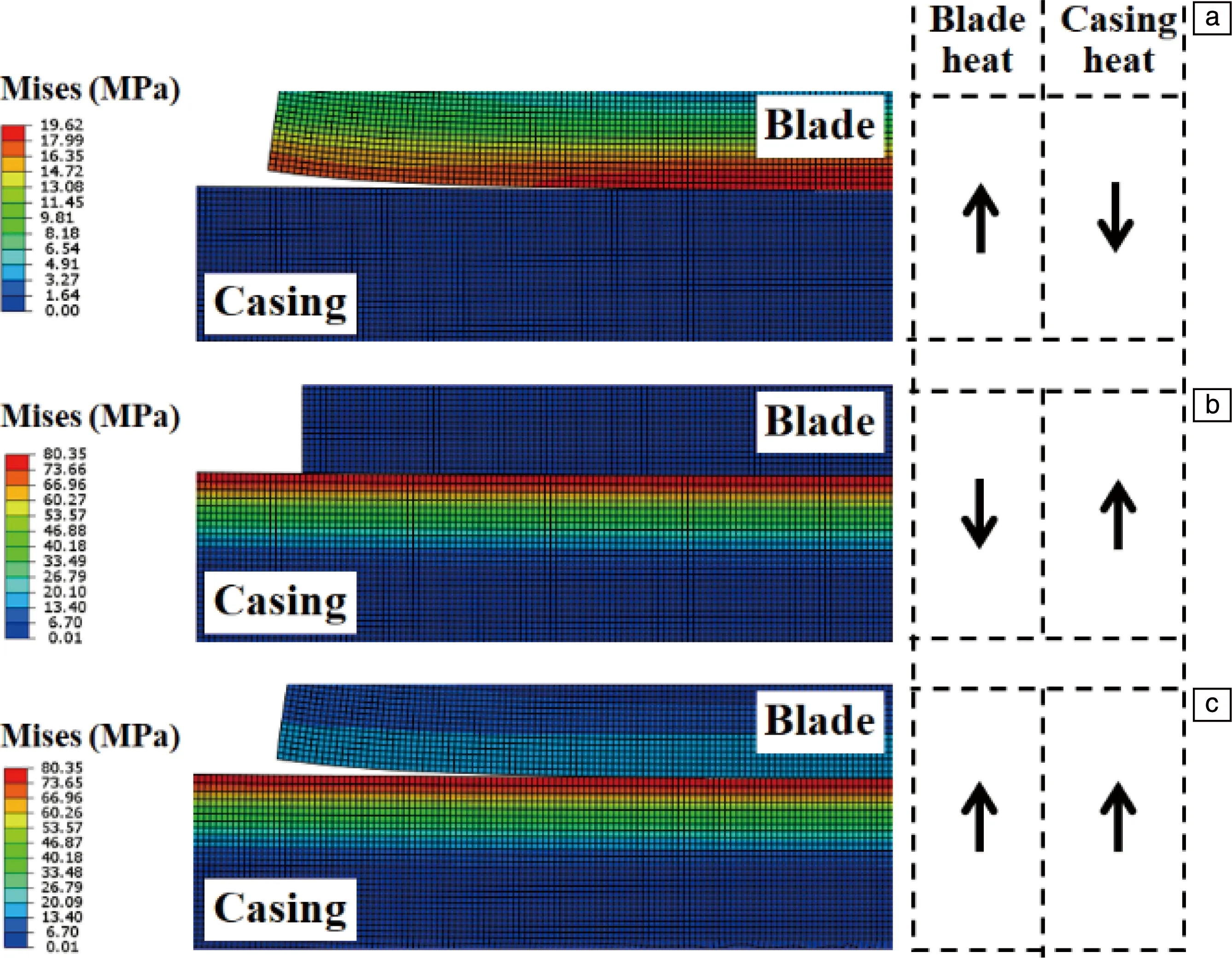

同时,为了进一步验证机匣的主导作用,对比了3种不同热输入方式下的界面接触应力和模型内部等效应力特征,分别如图9和图10所示。从图9中可明显看出,不同热输入方式下叶片与机匣接触区域都出现不均匀的接触应力分布状况,而不同热输入方式仅影响最大接触应力值的大小,单独对叶片进行加热、单独对机匣进行加热、对叶片和机匣共同进行加热界面接触应力最大值分别为0.10,1.25和0.89 MPa。图10的Mises等效应力特征值也表明,机匣的热变形对整体构件的变形、应力贡献最大。

图9 不同热输入方式下叶片和机匣界面接触应力对比(变形放大500倍):(a)单独对叶片进行加热,(b)单独对机匣进行加热,(c)对叶片和机匣共同进行加热Fig.9 Comparison of the contact stress between the blade and the casing under different heat input modes (deformation magnification 500 times): (a) heating the blade alone, (b) heating the casing alone, (c) heating the blade and the casing together

图10 不同热输入方式下叶片和机匣Mises等效应力对比(变形放大500倍):(a)单独对叶片进行加热,(b)单独对机匣进行加热,(c)对叶片和机匣共同进行加热Fig.10 The Mises equivalent stress comparison of blade and casing under different heat input modes (deformation magnification 500 times): (a) heating the blade alone, (b) heating the casing alone, (c) heating the blade and the casing together

同时,我们对整个碰摩过程中不同热输入方式下的形变和接触应力进行分析,如图11所示,可以看出,当单独对机匣进行加热时,接触界面位移和平均接触应力表现出的变化趋势与对叶片和机匣共同进行加热时的相同,而且2种情况下特征值处于同一个量级。结合应力特征分析可知,无论是形变还是应力,单独对机匣进行加热所引发的效果都显著高于单独对叶片进行加热的效果,综合说明,碰摩界面的热致变形、应力主要由机匣主导。

图11 不同热输入方式下叶尖和机匣接触面位移(a)和平均接触应力(b)随时间的变化Fig.11 Changes in the contact surface displacement (a) and the average contact stress (b) of the blade tip and the casing with time under different heat input modes

4 结 论

(1)叶尖与机匣碰摩界面温升引发的热变形使界面产生压应力,总体而言,机匣碰摩中心区朝向轴心拱起变形,叶尖局部热膨胀但整体朝向轴心压缩变形。

(2)碰摩一圈过程中机匣碰摩中心区先反向轴心位移再转为朝向轴心位移,碰摩一圈后,向心位移为0.043 μm、法向接触应力为0.89 MPa。

(3)碰摩一圈后,叶片摩擦热单独作用(即单独对叶片进行加热过程)使碰摩界面产生离心位移0.028 μm和接触应力0.10 MPa;机匣摩擦热单独作用(即单独对机匣进行加热过程)使碰摩界面产生向心位移0.067 μm和接触应力1.25 MPa,因此,碰摩界面的热致变形、应力由机匣主导。