钛离子对无氰电镀镉耐蚀性能的影响

2022-12-07罗明生潘梓鑫翟瑞森王春霞

罗明生,陈 玮,潘梓鑫,翟瑞森,王春霞

(南昌航空大学材料科学与工程学院,江西 南昌 330063)

0 前 言

高强度钢铁材料由于具有较好的综合性能而被广泛应用于海洋船舶、飞机起落架等工业领域,但其耐蚀性较差,在海洋环境中容易发生腐蚀,因此常在钢铁材料表面镀镉以提高其耐蚀性[1,2]。镉是具有银白色金属光泽的软质金属,镉镀层可作为保护基体金属的牺牲阳极,对钢铁材料等具有良好的机械保护和电化学保护作用,在海洋性大气、被海水接触及70 ℃以上的热水环境中,镉镀层比较稳定,耐蚀性强,沉积速度快,故镉镀层是常用于海洋性环境中的镀层[3-5]。目前,市场上大多使用传统的氰化物镀镉技术,其镀液稳定、镀层质量较好。但氰化物是剧毒物质,对工作人员及环境的危害性巨大。早在20世纪60、70年代我国便开展了无氰工艺的研究。由于镉镀层容易使基体产生氢脆,因此在保证耐蚀性的前提下,研究人员向镀镉溶液中加入氯氧钛制备出镉 - 钛合金镀层[6,7]。1962年日本学者首先发明了氰化电镀镉 - 钛合金工艺,该镀层具有耐蚀、低氢脆的优良性能[8-11]。自1970年以来,621所、4805厂等共同研制了无氰镀镉 - 钛工艺。由于钛和镉具有同样的密排六方体的晶格结构,少量的钛可以弥补镉的晶体缺陷[12-15],本工作在现有的无氰纯镉镀液中加入少量钛离子,以提高无氰体系电镀镉层的致密性、耐蚀性和低氢脆性能。

1 试 验

1.1 试验材料

阳极材料为纯镉板,尺寸为60 mm×60 mm×6 mm;阴极材料为45号钢,尺寸为50 mm×50 mm×1 mm。

1.2 电镀工艺流程及试验装置

1.2.1 电镀工艺流程及镀液配方

工艺流程:打磨→流动水洗→碱蚀除油(30~40 g/L Na3PO4+3~5 g/L Na2SiO3+8~12 g/L NaOH,70 ℃,除油2 min)→去离子水洗→活化[5%(质量分数)的HCl,10 s]→去离子水洗→电镀镉及镉 - 钛合金(镀层厚度为10 μm,以下用于分析的2种镀层性能的镀层厚度均为10 μm)→流动水洗→吹干→组织表征→性能检测。

EDTA体系无氰镀镉基础镀液配方如下:氯化镉35.5 g/L,乙二胺四乙酸(EDTA)35.0 g/L,氨三乙酸(NTA)115.0 g/L,氯化铵100.0 g/L,醋酸铵25.0 g/L。含有Ti离子的镀液即在以上基础镀液中加入含3.0 g/L钛离子的氯氧钛。

1.2.2 试验装置

采用A - 322数字恒流电源制备镀层。阳极为纯镉板,阴极为45号钢。

1.3 镀层组织测试

1.3.1 镀层微观形貌

采用Nova Nano SEM 450型场发射扫描电子显微镜(FESEM)观察镉镀层及镉 - 钛合金镀层的表面及截面微观形貌。

1.3.2 晶面取向及物相分析

采用D8ADVANCE - A25型X射线衍射仪(XRD)分析镉及镉 - 钛合金镀层的晶体结构及晶粒大小。本测试采用Cu - Kα射线作为衍射源,检测电压为40 kV,电流为40 mA,扫描角度范围为2θ=20 °~80 °,扫描速度为12 (°)/min。

1.4 电化学测试

1.4.1 电化学测试装置

电化学测试采用三电极两回路体系,工作电极为面积为1 cm2的45号钢,参比电极为饱和甘汞电极,对电极为面积为1 cm2的铂电极,使用RST5200电化学工作站,电位扫描速率为0.001 V/s。测试在无氰镀镉/无氰镀镉 - 钛溶液中进行,分别测试了阴极极化曲线、循环伏安曲线。

1.4.2 耐蚀性测试

本工作分别测试了镀镉层以及镉 - 钛合金镀层的Tafel曲线以确定其耐蚀性。测试Tafel曲线时的工作电极为镉/镉 - 钛合金镀层,面积1 cm2,参比电极为甘汞电极,对电极为1 cm2的铂电极。Tafel曲线测试的电位扫描速率为0.001 V/s。

1.4.3 渗氢曲线测试

使用RKD TXD多功能腐蚀测量仪以及RXN - 1510D数字恒流电源进行渗氢试验。

将厚度为0.1 mm的铁片(即工作电极)夹在电镀槽的中间,电解槽左侧装有0.2 mol/L的NaOH溶液,铁片与NaOH溶液接触的一侧镀上一层厚度约为1~2 μm的瓦特镍层;电解槽右侧装有镀镉/镉 - 钛溶液。

2 结果与讨论

2.1 钛离子对镀液阴极过程的影响

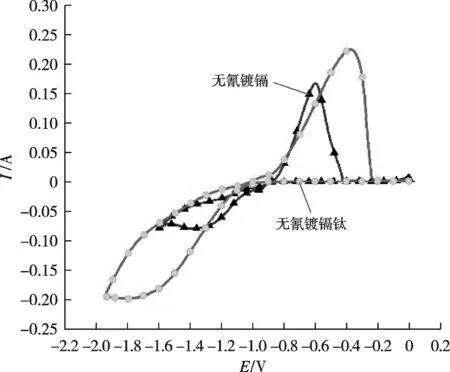

测定无氰镀镉和无氰镀镉 - 钛镀液的阴极极化曲线如图1所示,循环伏安曲线如图2所示。

图1 阴极极化曲线

图2 循环伏安曲线

由图1可知,纯镉镀液中镉镀层的析出电位为-0.90 V,而加入钛离子后,析出电位变为-1.08 V,在能够得到合适镀层的电流密度范围内(<5 A/dm2),加入钛离子后,阴极极化曲线均有一定程度的负移,且电流密度越小,负移程度越大,表明钛离子的加入使得镀层更加细致。

由图2可以看出2种镀液的循环伏安曲线形状大致相同,均存在比较明显的溶解峰和还原峰,从图2中可以看出,电镀纯镉过程中,镉的还原沉积电位约为-1.4 V,加入钛离子后,还原沉积电位变为-1.8 V左右,负移了约0.4 V,说明加入钛离子后使极化增大,镉放电更加困难,这与测定阴极极化曲线所得结果一致。

2.2 镀层的微观形貌分析

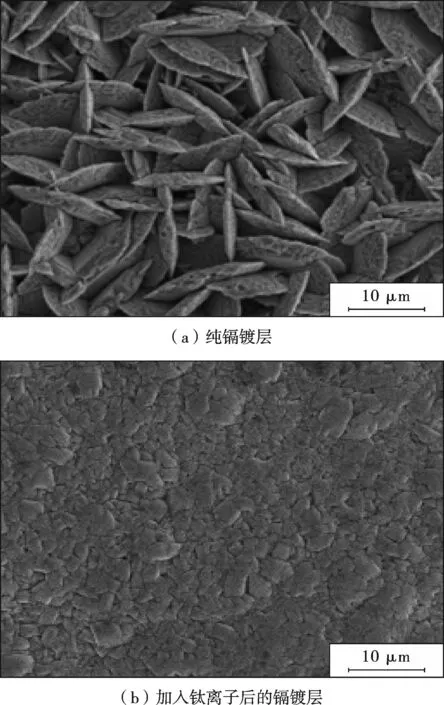

利用扫描电镜观察了纯镉镀层和含钛离子镉镀层的表面微观形貌如图3所示。

图3 镀层表面微观形貌

由图3可见,加入钛离子后镀层的表面微观结构有较大的变化,纯镉镀层中,晶体呈现出中间厚边缘薄的片状,且排列较为混乱,整个微观表面显得较为粗糙,且有较多的缝隙与孔洞。而加入钛离子后制得的镀层晶体多为方块状,表面较为光滑,排列得较整齐且紧密,因此相比于纯镉镀层,缝隙与孔洞明显较少,且可以发现加入钛离子后,结晶明显更加细致,这与两者阴极过程的差异相符,钛离子的加入使得结晶更加细致,镀层更加平整。

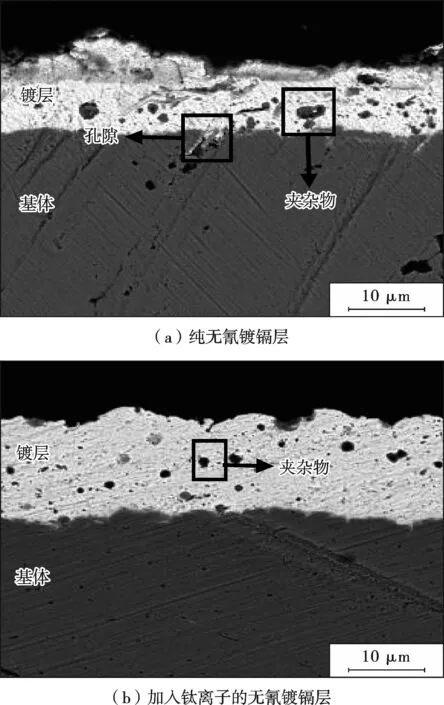

为进一步观察镀层的结构,观察镀层的截面形貌,纯镉镀层和含钛离子镉镀层的截面微观形貌见图4。

图4 镀层的截面微观形貌

观察2种镀层与基体结合处可以发现,加入钛离子的镉镀层与基体结合得很紧密,未出现孔隙及贯穿性裂纹,离子穿入镀层腐蚀基体的可能性明显减小,为镀层的耐蚀性能提供了保证,而纯镉镀层与基体结合处出现孔隙,使得离子穿入镀层腐蚀基体的可能性提高。

由图4可以看出,2种镀层中均有少量的黑色物质夹杂在镀层中。对比发现,纯镀镉层的夹杂物形状和尺寸均有较大的差异,而加入钛离子制得的镀层中,夹杂物大多呈圆形,且尺寸比较接近,因此其内应力小于纯镉镀层,耐蚀性优于纯镉镀层。

2.3 镀层晶粒大小分析

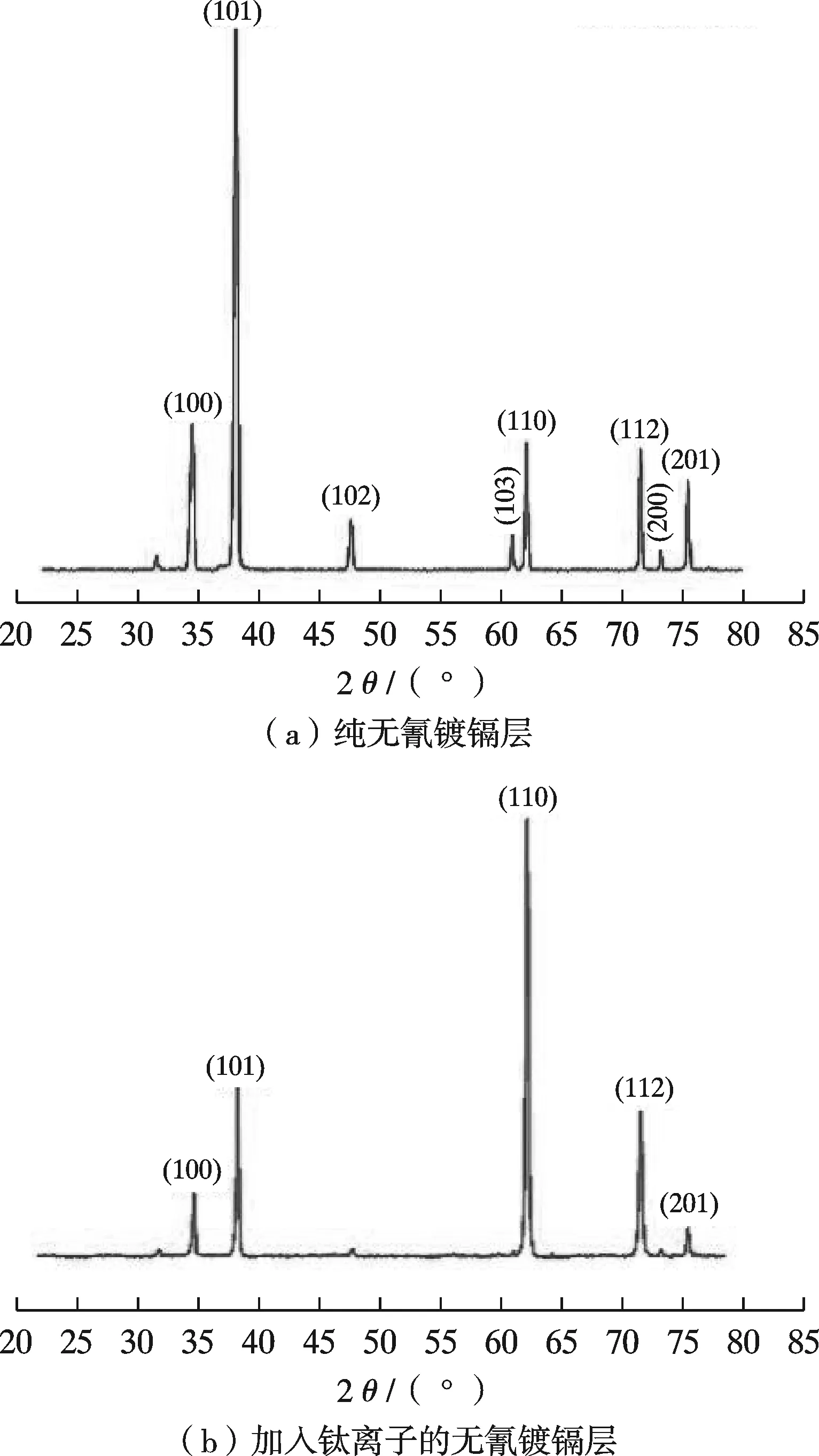

由XRD谱可以大致了解试样的平均晶粒尺寸。镀层的XRD谱如图5所示。

图5 镀层XRD谱

由图5可以看出,向镀液中加入钛离子后,镀层结晶的择优取向发生了较大的变化,且对晶粒尺寸也有所影响。

通过Jade软件根据谢乐公式[式(1)]计算镀层的平均晶粒尺寸。

(1)

式中:D为晶粒尺寸,nm;k为参数;λ为波长,nm;β为衍射峰半高宽,°;θ为衍射角,°。

计算得到纯无氰镀镉层的平均晶粒尺寸为44.6 nm,而加入钛离子后所得镀层的平均晶粒尺寸为16.5 nm,加入钛离子后镀层晶粒有所细化,这与所测的阴极极化曲线测试结论相符,即钛离子的加入增大了极化程度,使得镀层结晶更加细致。

2.4 镀层耐蚀性能分析

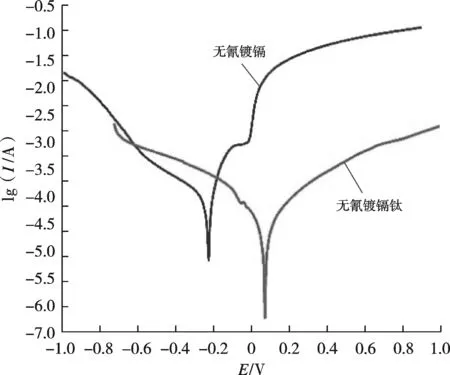

图6为纯镀镉层、加入钛离子后的镀镉层的Tafel曲线。

图6 2种镀镉层的Tafel曲线

2种镀层的极化曲线拟合电化学参数如表1所示。

表1 2种镀镉层的极化曲线拟合电化学参数

根据表1比较2种镀层的自腐蚀电流密度,从动力学的角度来看,加入钛离子后,使得镀层的自腐蚀电流密度下降,腐蚀速率减慢,因此耐蚀性提高。从2种镀层的自腐蚀电位来看(图6),加入钛离子后,整个Tafel曲线向正向移动了一定距离,加入钛离子后的镀层的自腐蚀电位正移了0.3 V左右,幅度较大,其腐蚀倾向减小,耐蚀性有较大的提高。

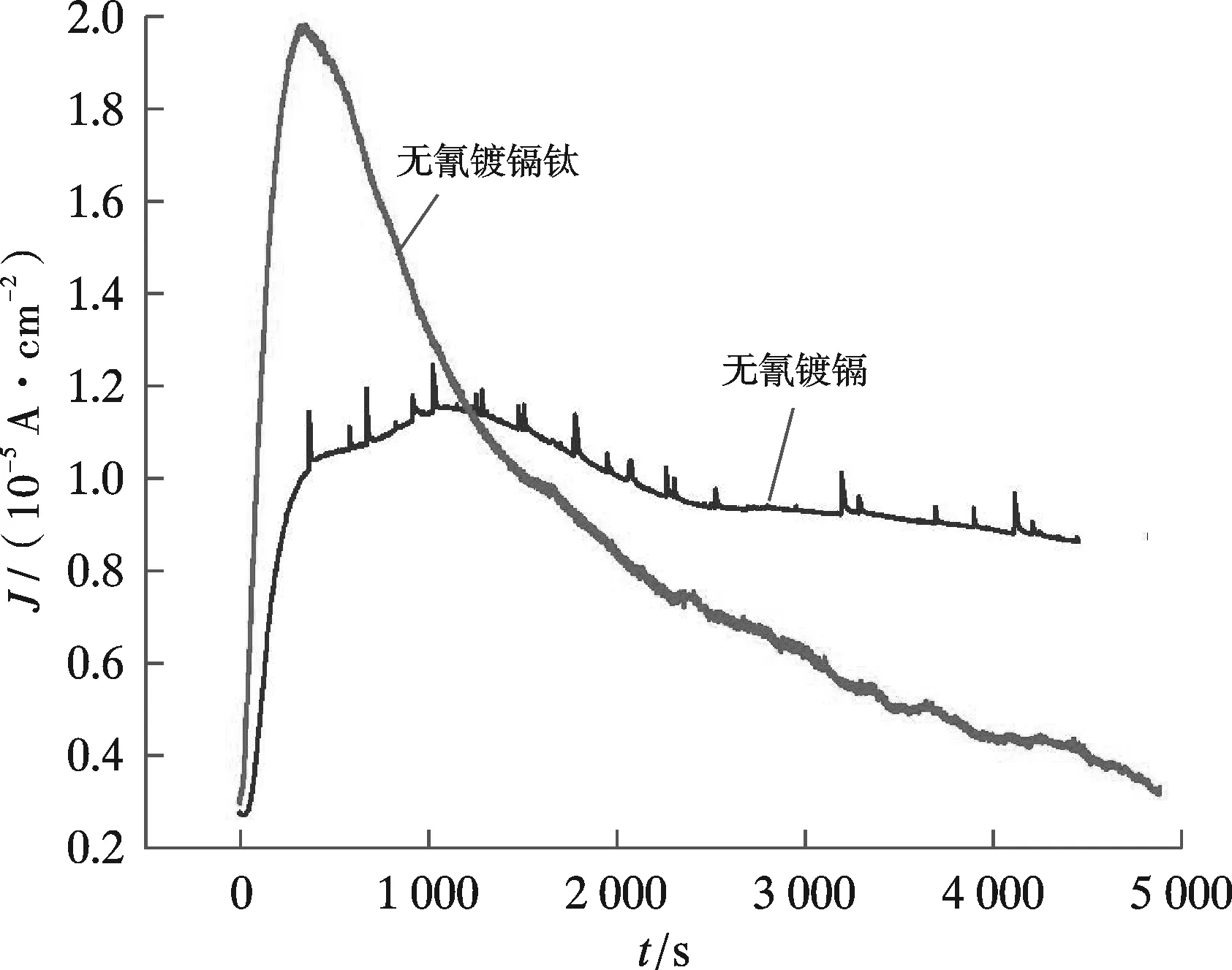

2.5 镀层渗氢性能分析

渗氢曲线的测试结果如图7所示。根据图7可知,在经过恒电流极化除氢后,电流密度约为2.7 μA/cm2,电沉积开始后电流快速上升。这是因为电沉积过程中产生了大量的活性氢原子,经过电极表面吸附和扩散到达极化室阴极面后被还原。观察图7发现,无氰镀镉镀液约在1 000 s左右时达到最大电流密度12 μA/cm2,加入钛离子的镉镀液约在350 s左右时达到最大电流密度20 μA/cm2。在5 000 s内,纯镉镀层使渗氢电流密度降低至8.6 μA/cm2,而加入钛离子后的镀层使渗氢电流密度降至3.2 μA/cm2,降低速率远大于纯镉镀层,说明加入钛离子制得的镀层阻止氢渗透的能力优于纯镉镀层。同时发现,最终纯镉镀层体系中渗氢电流密度降至8.6 μA /cm2后便趋于平缓,而加入钛离子的体系中降低到3.2 μA/cm2左右后趋于平缓,且下降趋势仍然较为明显,因此说明在镀液中加入钛离子可以使镀层对氢的阻挡能力更强。

图7 无氰镀镉、无氰镀镉钛的渗氢曲线

3 结 论

(1)钛离子在镀液中起到类似添加剂的作用,使阴极极化过程变得更加困难,增大了阴极极化程度。钛离子的加入使得镀层的晶粒排列更整齐,平均晶粒尺寸从44.6 nm降低到16.5 nm,镀层结晶更加细致,镀层与基体结合更加紧密。

(2)与纯镉镀层相比,含钛离子的镀层的自腐蚀电位正移0.3 V左右;在5 000 s内,纯镉镀层使渗氢电流密度降低至8.6 μA/cm2,而加入钛离子后的镀层使渗氢电流密度降至3.2 μA/cm2,降低速率远大于纯镉镀层,由此可知钛离子的加入使镀层阻止氢渗透的能力增强,使镀层耐蚀性能大大提升。