铝合金超疏水涂层浸涂法制备及其耐蚀性能

2022-12-07李永富张永君沈先龙周池楼

李永富,张永君,沈先龙,周池楼

(1. 中车大连机车研究所有限公司,辽宁 大连 116021; 2. 华南理工大学机械与汽车工程学院,广东 广州 510641)

0 前 言

铝合金导热和导电性好,比强度高,价格低廉,是有色金属中应用范围最广的金属材料[1]。铝合金在大气环境下,表面会生成一层自然氧化膜使其免遭受环境的侵蚀,但这层氧化膜为非晶态,机械强度低,在酸、碱性条件下耐蚀性比较差,防护能力远不能满足应用要求[2],因此有必要通过表面改性来提高铝合金的耐腐蚀性、延长其使用寿命。目前,增强铝合金耐蚀性的方法有电化学保护[3,4]、化学转化[5,6]和制备功能化涂层[7,8]等。其中涂层技术可与其他方法相结合,备受研究者的青睐[9]。

通过在亲水性铝合金表面制备出超疏水涂层可减少腐蚀介质与铝合金之间的接触面积,因此可以显著提高其耐腐蚀性能。超疏水涂层由于其优异的疏水性能,在防冰冻[10,11]、自清洁[12-14]、防腐蚀[15,16]、油水分离[17,18]等方面得到广泛应用,其制备需要微/纳米尺度的表面粗糙度和低表面自由能的适当组合[19]。目前主要有2种方法可用于制备超疏水表面:一种是在较低表面能材料构建微/纳米级表面粗糙度;另一种是用具有低表面能的材料对粗糙基体的表面进行改性。在目前已经开发出的超疏水涂层表面微/纳结构构建方法中,粒子共混结合浸涂工艺操作简单,不需昂贵的设备仪器,不受基体形状大小限制,有良好的应用前景[20]。氟碳涂料因其耐候性、防腐性而得到了广泛的应用。此外,氟碳涂料由于其众多的C-F键具有单键中最大的键能,因此具有低表面能、热稳定性等性能[21]。

基于以上考虑,本工作首先制备氟碳涂层作为底层,然后以氟碳涂料作为基体,以经含氟硅烷偶联剂改性的纳米SiO2粒子作为填料,将二者共混后通过浸涂法来简单有效地制备氟碳涂料/纳米SiO2复合超疏水涂层,并研究了超疏水涂层的表面形貌、粗糙度、元素组成、耐腐蚀性以及与基体的结合性能。

1 试 验

1.1 基材前处理

所用材料为6063铝合金,化学成分(质量分数,%)为:0.60 Mg,0.40 Si,0.20 Fe,0.05 Cu,0.04 Cr,0.02 Zn,余量Al。6063铝合金依次用240,600,1 000目的砂纸打磨再进行如下处理:除油(无水乙醇超声10 min)→碱浸蚀(20 g/L Na3PO4·12H2O,30 g/L NaOH,20 g/L Na2CO3;50 ℃,3 min)→酸洗(250 mL/L H3PO4,100 mL/L H2SO4,50 mL/L HNO3;80 ℃,2 min)→干燥。进行后续步骤操作前均用蒸馏水将试样清洗干净。

1.2 涂层制备

1.2.1 氟碳涂层的制备

按质量比6∶1称取适量氟碳涂料和固化剂,磁力搅拌至混合均匀得到氟碳混合物。将前处理后的试样浸入氟碳混合物中1 min,再于60 ℃下加热40 min得到氟碳涂层试样。

1.2.2 超疏水涂层的制备

将3.5 g 纳米SiO2,0.5 mL FAS - 17(1H, 1H, 2H, 2H - 全氟癸基三甲氧基硅烷,97%),1.2 mL KH560[γ - (2,3 - 环氧基丙氧基)丙基三甲氧基硅烷]和0.5 mL KH550(γ - 氨基丙基三乙氧基硅烷)加入到50 mL无水乙醇和蒸馏水混合溶液中,其中无水乙醇和蒸馏水的体积比为2∶3。磁力搅拌10 min后再超声45 min,制得SiO2悬浮液。

称取4.0 g 氟碳涂料和0.6 g 固化剂混合均匀后,磁力搅拌下缓慢加入SiO2悬浮液,10 min后制得超疏水涂料。将1.2.1节中制备的氟碳涂层试样,浸于超疏水涂料中1 min,再于120 ℃下加热90 min即得到超疏水涂层。

1.3 测试分析

采用OCA40 Micro光学接触角测量仪测量涂层表面的水接触角,蒸馏水滴体积为4 μL,每个试样随机取5个点进行测试并取其平均值;采用Merlin场发射扫描电子显微镜(SEM)观察试样表面及微观形貌,并用其配备的INCA400型能谱仪分析涂层成分及相组成;采用双模3D光学轮廓仪表征涂层表面的三维形貌,涂层的均方根(RMS)粗糙度由三维形貌图像计算得到。

采用CHI604C电化学工作站进行极化曲线和交流阻抗测试,采用三电极体系:以铂片为辅助电极,饱和甘汞电极(SCE)为参比电极,待测试样为工作电极(裸露面积为1 cm2),测试溶液为质量分数3.5%NaCl溶液。测试极化曲线时,扫描速率为0.5 mV/s,开路电位下测试交流阻抗,扫描频率为1.0×(105~10-2) Hz,交流激励信号振幅为20 mV。使用ZSimDemo软件对数据进行处理并拟合等效电路。

根据ASTM D3359 B标准,采用透明胶带通过测试黏附力来表征涂层和铝合金基体之间的结合力。

2 结果与讨论

2.1 润湿性

基体的水接触角为81.8°,这表明前处理仅能使基体上产生亲水表面,而超疏水涂层试样的水接触角达到152.1°。超疏水特性可以通过Cassie - Baxter模型来解释,如式(1):

cosθCB=fs(cosθ+1)-1

(1)

其中θCB和θ分别为铝合金基体和超疏水涂层试样的水接触角,fs为水滴与固体表面的接触面积分数。对于超疏水涂层,θCB为152.1°,θ为81.8°。根据式(1)计算可得,fs的值为10%。当试样与液滴接触时,气 - 液界面占据表观面积的90%,表明超疏水涂层粗糙结构中的空气可以有效抑制液滴与基体的相互接触。

2.2 表面形貌

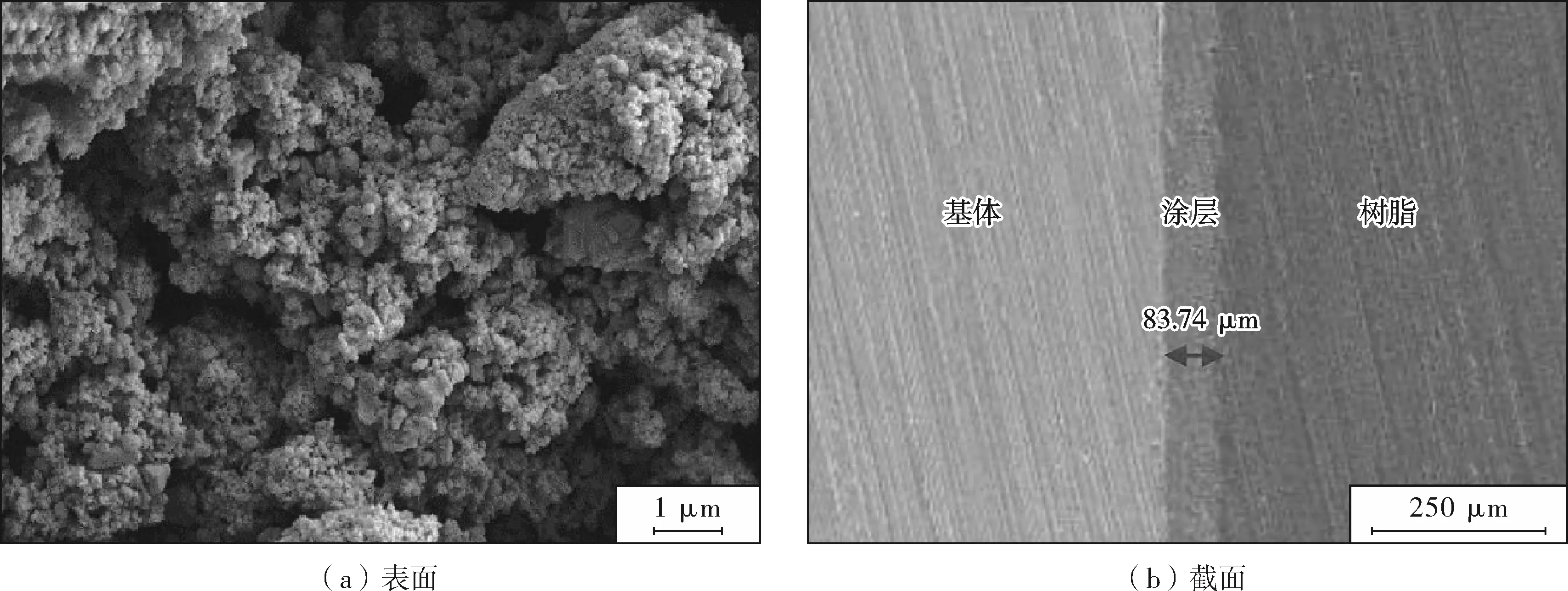

图1为超疏水涂层表面和截面微观形貌。由图可见,纳米SiO2粒子作为粗糙结构的连续底层,部分重聚形成的微米级聚集体结构嵌入底层,其提供了微米级的粗糙度,而纳米SiO2贡献了纳米级的粗糙度,从而构建出微/纳结构。均匀分布的纳米SiO2粒子之间通过涂料的包覆作用和偶联剂形成的化学键紧密结合。值得注意的是,多尺度的层次结构更有利于捕获更多的空气。所捕获的空气在分级多孔结构表面形成一层薄“空气垫”,能够托起水滴,使其无法渗透到涂层的内部,从而表现出超疏水的性能。由图1b可知,基体与涂层结合紧密,厚度为83.74 μm。

图1 超疏水涂层的表面和截面形貌

2.3 三维形貌和粗糙度

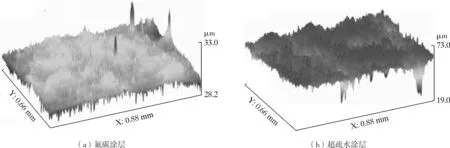

通过3D光学轮廓仪进一步观察氟碳涂层以及超疏水涂层表面的三维图像和粗糙度,如图2所示。氟碳涂层表面相对光滑,RMS粗糙度为0.31 μm,无法满足构建超疏水涂层的要求。对于超疏水涂层,纳米SiO2粒子聚集成微米级结构,并在凸起的微结构之间形成许多微孔,从而增加了结构尺寸。由于分层微观结构的产生,超疏水涂层的RMS粗糙度为5.469 μm,远高于氟碳涂层的粗糙度。因此纳米SiO2粒子可以显著增加涂层的RMS粗糙度,从而提升疏水性能。

图2 2种涂层的3D表面形态

2.4 元素组成

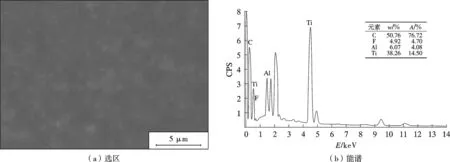

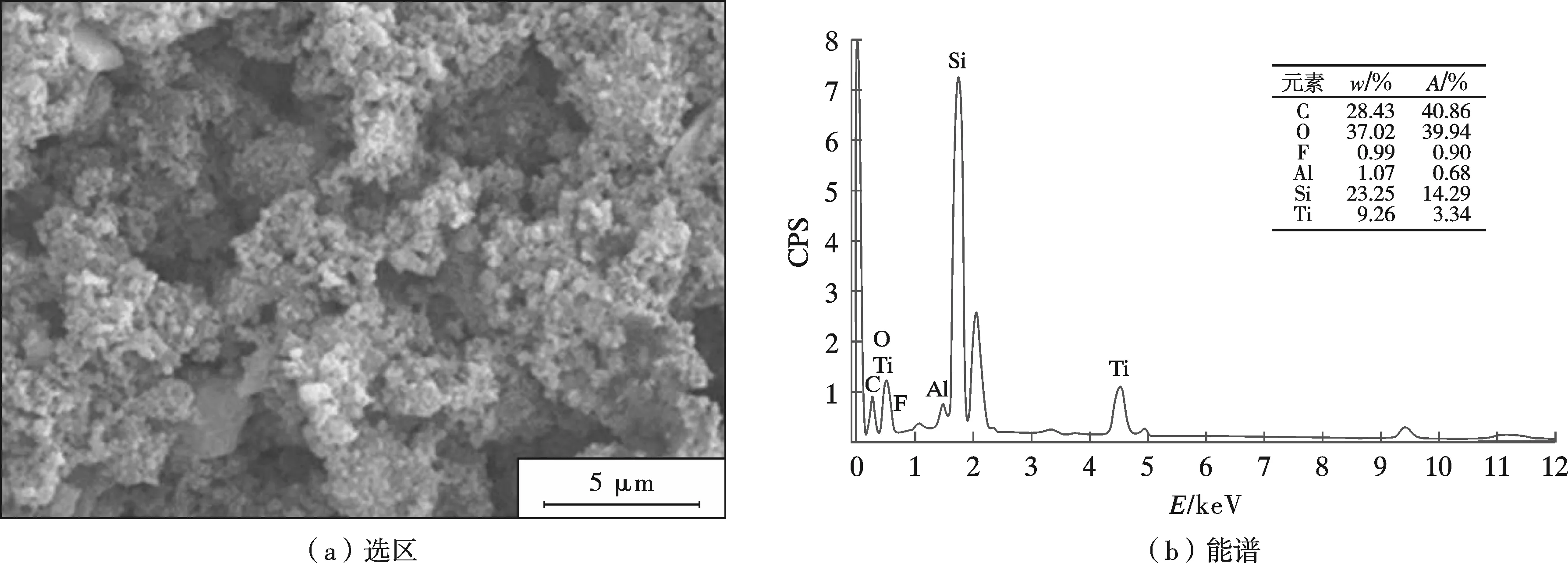

氟碳涂层和超疏水涂层的能谱分别见图3、图4。可知,氟碳涂层由元素 F、C、Al 和 Ti元素组成,Al和Ti为主要添加元素。超疏水涂层除 F、C、Al 和 Ti 元素之外,还检测出O和Si元素的存在,是由于纳米SiO2的引入。

图3 氟碳涂层表面能谱

图4 超疏水涂层表面能谱

此外,氟原子之间的相互作用较弱,使它们迁移到外层并聚集在表面,从而降低了材料的表面能[22]。因此,超疏水涂层的疏水性是微/纳结构和低表面能物质共同作用的结果。

2.5 结合力

在胶带剥离试验中,超疏水涂层试样表面无剥离或分离,表明涂层与基体之间结合紧密,在ASTM标准中为5B级。一方面,是由于胺基团与硅烷醇基团形成氢键,胺基接受来自孤立的硅烷醇基团的质子,当表面存在配位缺陷点时,胺基与SiO2纳米粒子配位。另一方面,纳米SiO2粒子、低表面能分子和硅烷偶联剂之间的相互作用增强了结合力[23,24]。此外,氟碳涂料有效地结合了纳米SiO2,从而防止它们在胶带测试过程中被剥离。因此,超疏水涂层和铝合金基体之间表现出良好的附着力。

2.6 耐蚀性

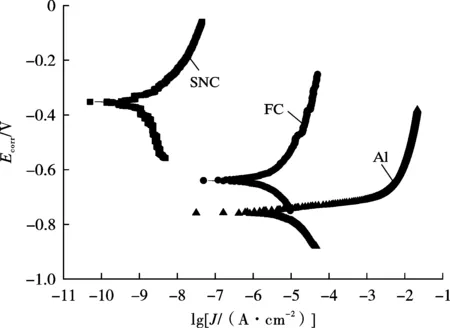

铝合金(Al)试样、氟碳涂层(FC)试样和超疏水涂层(SNC)试样在3.5%NaCl溶液中浸泡30 min后的极化曲线如图5所示,通过拟合得到的自腐蚀电位(Ecorr)和自腐蚀电流密度(Jcorr)数据如表1所示。

图5 不同试样在3.5%NaCl溶液中的动电位极化曲线

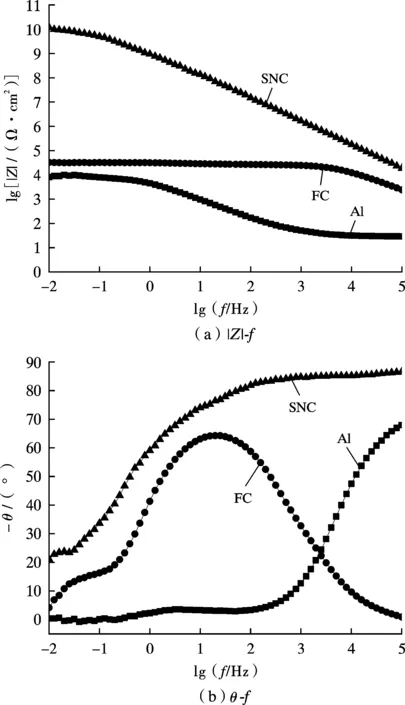

表1 极化曲线拟合出的相关电化学参数

较高Ecorr和较低Jcorr的涂层分别具有较低的热力学腐蚀和动态腐蚀速率,因此耐腐蚀性也较为优异[25]。FC试样和SNC试样的Ecorr分别为-0.640 V和-0.352 V,相较于Al试样分别正移了119,407 mV,腐蚀倾向逐渐减弱。SNC试样的Jcorr为2.689×10-3μA/cm2,比Al试样 (3.990 μA/cm2)低3个数量级,说明SNC可对基体提供有效保护。此外,FC试样的Jcorr下降幅度远小于SNC试样,说明FC对基体的保护效果远不如SNC。

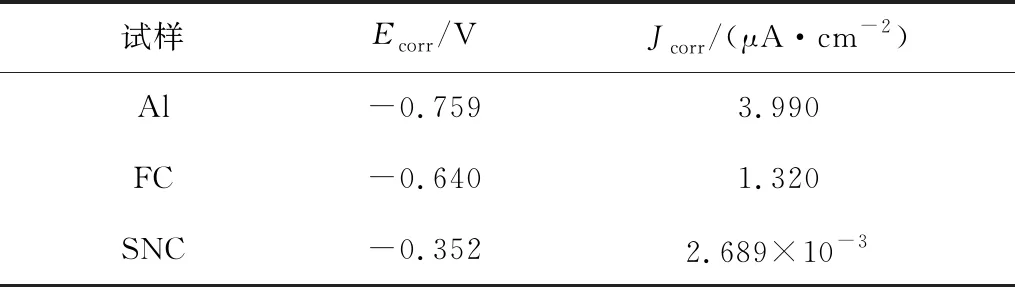

Al试样、FC试样和SNC试样在3.5%NaCl溶液中的Bode图如图6所示。通常来说,低频区域的阻抗模量(|Z|0.01 Hz)为测量涂层阻隔功能的半定量指标,其值越高,耐蚀性能越好。如图6a所示,FC试样的|Z|0.01 Hz为104数量级,比Al试样(103数量级)约高1个数量级。而对于SNC试样,其|Z|0.01 Hz高达1010数量级,这也表明SNC试样的耐蚀性最好,FC试样次之,与极化曲线测试结果一致。阻抗模量值的显著提高可归因于SNC试样表面粗糙结构之间捕获的空气,从而形成了典型的Cassie - Baxter气 - 液 - 固界面接触状态[26]。

图6 不同试样在3.5%NaCl溶液的交流阻抗Bode谱

从图6b的θ-f图可以看出,Al试样有2个时间常数,分别为中频表面氧化层/电解质界面和低频铝合金基体的电化学腐蚀反应[27]。FC试样和SNC试样在Bode相位图中也有2个时间常数,分别对应于高频氟碳涂层/电解质界面以及低频氟碳涂层/铝合金的2个电容[28]。θ-f图表明,FC试样在104Hz时显示出接近50°的相位角,Al试样在同一频率下的相位角仅仅为不到10°,而SNC试样的相位角接近90°。

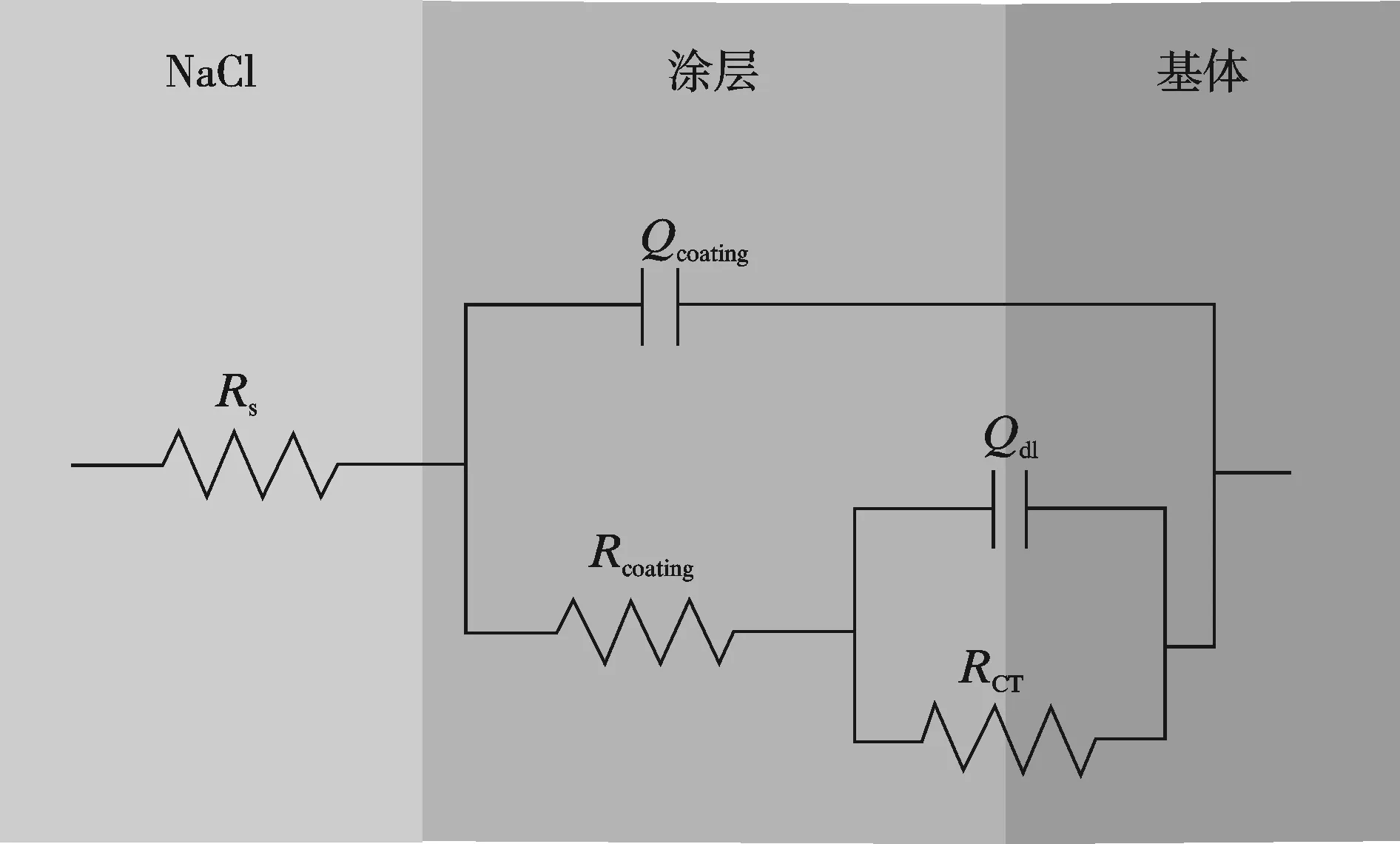

为了精确地量化Al试样和SNC试样的腐蚀行为,建立等效拟合电路如图7所示[29]。

图7 SNC试样的交流阻抗等效拟合电路

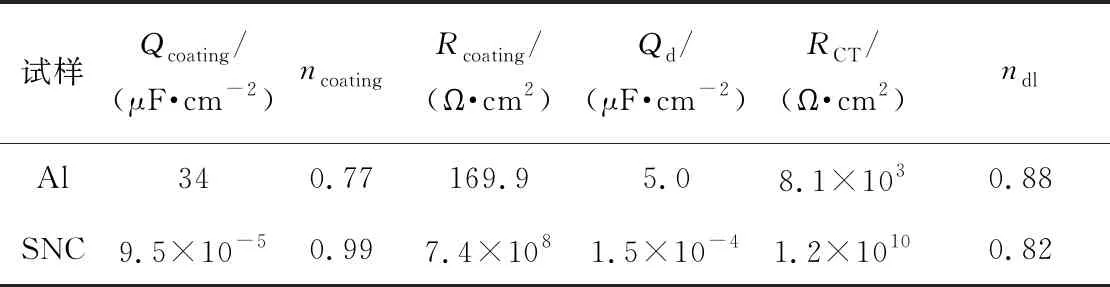

其中,“Rs”指溶液电阻,“Rcoating”是SNC试样的电阻。“Qcoating”和“Qdl”是SNC试样和双电层电容器的恒定相角元素。“RCT”是发生腐蚀界面的电荷转移电阻,可用于评估涂层的耐蚀性[30]。表2列出了拟合的相关电化学数据。SNC试样的“RCT”值为1.2×1010Ω·cm2,相比Al试样(8.1 ×103Ω·cm2)提高了约7个数量级,表明SNC可以有效抑制腐蚀介质与基体之间的电子转移,为基体提供出色的保护作用。此外,超疏水涂层引起的毛细管效应在提高试样耐蚀性方面也起着重要的作用,SNC借助Laplace压力可以克服重力作用将腐蚀性介质从超疏水表面多层结构中挤出,从而表明超疏水涂层能有效提高基体的耐腐蚀性[31]。

表2 交流阻抗相关电化学参数

3 结 论

(1)通过浸涂法在6063铝合金表面制备氟碳涂层,再以氟碳涂层为底层制备出水接触角为152.1°的超疏水复合涂层。SEM观察表明超疏水涂层具有微/纳米级的簇状结构组成,这种微/纳米结构形成大量空隙,可以捕获空气,有效抑制水与涂层的表面接触。

(2)相比于基体,超疏水涂层试样的自腐蚀电位正移407 mV,自腐蚀电流密度降低了3个数量级,低频阻抗值模量提高了近7个数量级,说明超疏水涂层能提高基体的耐蚀性。