金属/微晶玻璃复合涂层析晶行为对涂层抗高温氧化性能的影响

2022-12-07姜宗好史晓昭杨雪婷王志辉

姜宗好,古 一,史晓昭,杨雪婷,王志辉,祁 杰

(1. 中南大学材料科学与工程学院,湖南 长沙 410083; 2.湖南工业职业技术学院汽车工程学院,湖南 长沙 410208;3. 南阳市生态环境局社旗分局,河南 南阳 473399)

0 前 言

目前随着航空航天领域的迅速发展,火箭发动机等核心部件的工作环境愈加严苛,特别是对抗氧化性能要求越来越高。由于高温氧化导致的高温合金材料性能恶化和失效问题已经严重影响了核心部件的寿命[1,2],因此,为了提高核心部件的抗高温氧化性能,热零件上广泛采用防护涂层。较为常见的防护涂层有金属涂层、陶瓷涂层、玻璃涂层和复合涂层等,其中微晶玻璃复合涂层以其优异的热物理性能备受关注[3-5]。微晶玻璃又叫玻璃陶瓷,它是将特定组成的基础玻璃在一定温度下控制晶化过程而制得的一类含有大量致密微晶相和玻璃相的多相固体材料[6-9]。微晶玻璃与陶瓷和玻璃既有共性也有不同。其与陶瓷的不同之处在于[6, 8]:前者的微晶相是在单一均匀玻璃相中已产生相分离的区域,通过成核、晶体生长过程生成的;后者的晶相主要是通过固相反应生成的,还有一部分是在制备陶瓷时通过组分直接引入的。其与玻璃的不同之处在于[8]:前者是玻璃相和微晶体组成的复相材料;而后者则是非晶态或无定形体。所以,微晶玻璃也兼具了玻璃的基本性能和陶瓷的多晶特性,成为一类独特的具有很高的硬度、机械强度、良好的抗热冲击性能及显著的耐腐蚀性能的新型材料,作为涂层材料使用时具有低温烧结高温使用及热膨胀系数可调的特性[7,8, 10]。Das等[11,12]、周宏明[13]采用等离子喷涂方法在高温镍合金基体上制备了SiO2- BaO - CaO - MgO - ZnO微晶玻璃/YSZ热障涂层,并对其室温~1 000 ℃的抗热震性能进行了研究,结果表明其热循环次数达100次以上,具有良好的抗热震性能。Shen等[14]采用等离子喷涂在K38G高温镍合金基体上制备了SiO2- Al2O3- ZrO2- CaO - ZnO 微晶玻璃抗氧化涂层,并对其进行氧化增重试验,结果表明该涂层在1 000 ℃氧化120 h后增重仅为0.2 mg/cm2左右,而且在热循环过程中涂层未出现开裂、剥落等问题,说明其具有良好的抗氧化和抗热震性能。

金属/微晶玻璃涂层(图1)是本课题自行设计的金属和微晶玻璃的复合涂层[15],兼具了二者的优越性能;而微晶玻璃又兼具玻璃和陶瓷的双重性能,也就是说,金属/微晶玻璃涂层是一种综合了金属、玻璃和陶瓷涂层优势的复合涂层。

图1 理想金属/微晶玻璃复合涂层示意图

微晶玻璃的析晶能力取决于晶核形成速率和晶体生长速率[8, 16],对形核速率和晶体生长速率影响较大的因素有形核剂、析晶工艺等[17]。由于不同体系玻璃的析晶能力各不相同,所以在制备微晶玻璃时常存在玻璃析晶不足的现象。为弥补该缺陷,使析晶率可以达到最大化,通常会在玻璃中加入一定比例的形核剂,如TiO2和ZrO2[18-22]。Mukhergee等[23]研究了形核剂TiO2含量对SiO2- Al2O3- CaO系玻璃的晶化行为的影响,发现随着TiO2含量的增加,SiO2- Al2O3- CaO系玻璃的活化能和结晶峰值温度逐渐增加,同时,玻璃体系显示出了更高的晶化体积分数。Chen等[24]、Cheng等[25]利用ZrO2作为形核剂,提高了微晶玻璃的力学性能特别是断裂韧性和耐磨性。

针对目前火箭发动机所用某高温镍合金零部件所承受的高温富氧环境,本工作拟利用微晶玻璃良好的耐热和抗氧化性能,并且在微晶玻璃中添加金属Ni粉以提升涂层的韧性及与基体金属的浸润性,在高温合金表面制备出一种耐高温抗氧化的金属/微晶玻璃复合涂层,主要研究基础玻璃和复合涂层的晶化行为及其对涂层抗高温氧化性能的影响。

1 试 验

1.1 样品制备

采用基底材料为GH4586高温镍基合金,其主要成分(质量分数,%)如下:Cr 18.09, Mo 5.11, Fe 3.68, Si 0.95, Al 1.61, Ti 3.30, C 0.05, Ni 余量。

以B2O3- Al2O3- BaO - CeO2为基础玻璃体系制备金属/微晶玻璃复合涂层,为了得到析晶效果较好的形核剂,分别采用单一形核剂TiO2、ZrO2以及复合形核剂TiO2+ZrO2(质量比1∶1)对基础玻璃的析晶行为进行探究,其成分配比及样品编号如表1所示。

表1 基础玻璃成分(质量分数) %

根据表1所列玻璃成分配比,准确称取各配方相应的原料,按 200 g玻璃配制混合料。将混合料充分研磨混匀,置于250 mL石英坩锅中,在高温箱式炉中以4 ℃/min升到1 350 ℃,保温2 h后快速水淬得到3种含不同形核剂的基础玻璃样品。将3种基础玻璃粉末进行差热分析(DSC)测试,根据测试的结果,将制得的玻璃按照不同的热处理制度在电阻炉中进行析晶处理,升温速率为2 ℃/min,热处理过程结束后随炉冷却到室温。

将加入形核剂的基础玻璃粉与粒度2 μm左右的金属镍粉按质量比53∶47混合制备水性涂层浆料,采用流涂法在GH4586合金上涂覆并控制涂层厚度,经1 050 ℃氩气保护下烧结0.5 h后制得含金属镍/微晶玻璃(Ni/BABC)复合涂层样品。随后根据基础玻璃的晶化工艺,将涂层样品进行真空热处理,获得相对应析晶率的涂层样品。

1.2 测试分析

采用STA449C同步热分析仪,以Al2O3为参比物,升温速率为10 ℃/min,对3种不同形核剂的基础玻璃粉末进行DSC测试。

使用Rigaku - 2550型X射线衍射仪(XRD)对基础玻璃粉末进行物相检测,并利用Jade6.0软件对XRD图谱进行物相分析。

采用X射线衍射分峰拟合法测定微晶玻璃的结晶度。利用Jade 6.0软件对微晶玻璃XRD谱图进行分峰拟合,再用Jade 6.0分峰程序计算微晶玻璃析晶率。

金属微晶玻璃复合涂层样品的抗氧化性能采用涂层在高温下的氧化增重来表征。将经不同时间热处理的涂层试样及无涂层的裸基体试样同时置于900 ℃的电阻加热炉中,空气气氛保温30 h,每隔一段时间取出试样冷却至室温,用精度为0.000 1 g的高精度电子天平测量试样的质量变化,绘制得到试样氧化动力学曲线。

利用Sirion 200场发射扫描电镜(SEM)观察和分析各涂层样品表面及界面组织结构特征的变化。

2 结果与讨论

2.1 形核剂对基础玻璃析晶行为的影响

ZrO2和TiO2作为形核剂均可以促进玻璃的核化与晶化,但各自析晶的主要作用机理有所不同。ZrO2作为形核剂时,其机理是从母体玻璃中析出富含锆氧的结晶进而诱导母体玻璃形核;TiO2作为形核剂会使得玻璃中出现微区分相,这种分相有利于晶体析出。各玻璃样品的DSC曲线如图2所示,1号样品在650 ℃有一处温度区间跨度较大的放热峰,说明1号玻璃在此温度易析晶,2号、3号样品在850 ℃有明显的峰型尖锐的放热峰出现,说明2号、3号玻璃在此温度易析晶。因此,根据DSC曲线分析,为充分探究形核剂对微晶玻璃析晶率的影响,对3种样品分别选取各自的析晶温度650 ℃、850 ℃、850 ℃进行析晶处理。

图2 不同形核剂基础玻璃的DSC曲线

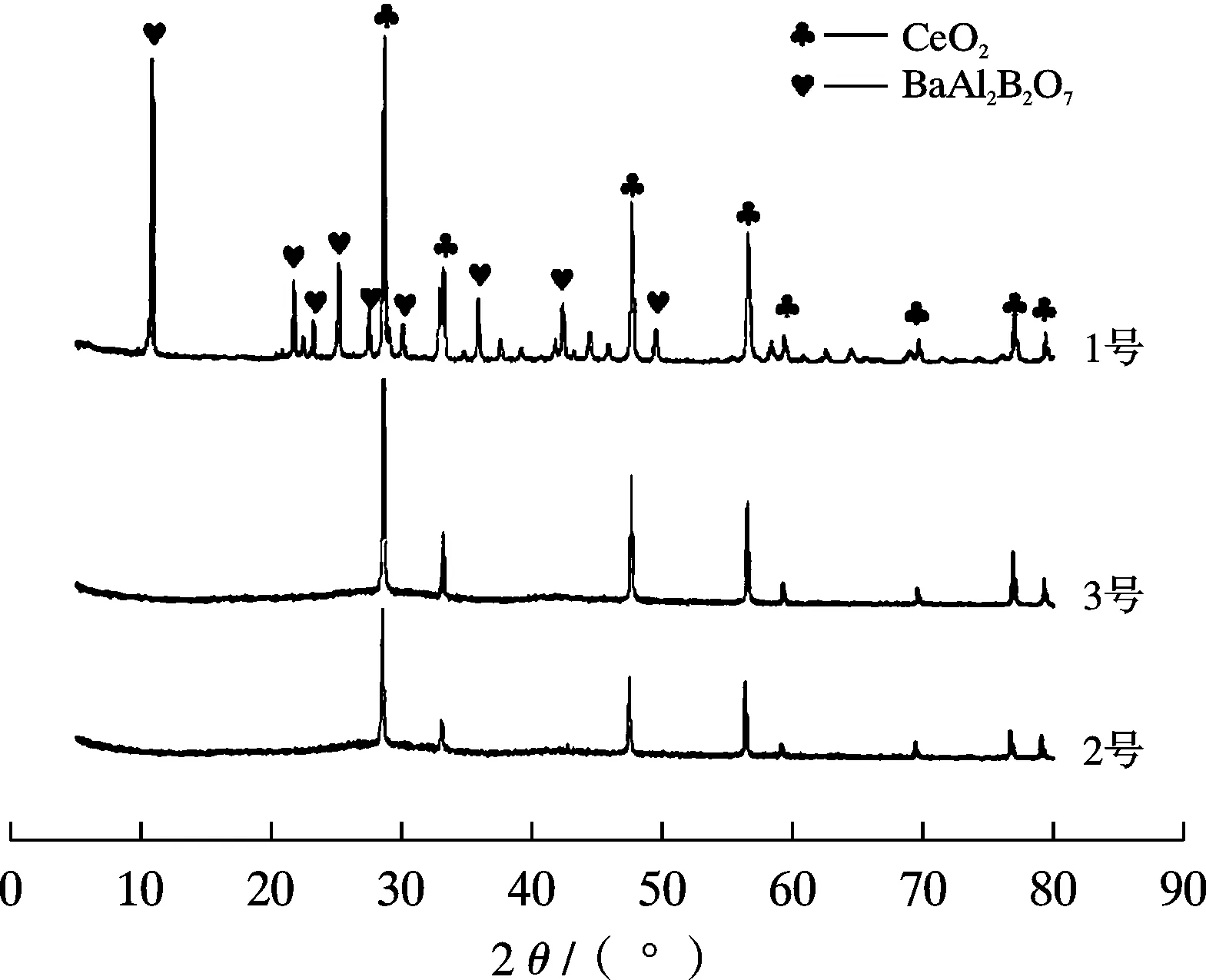

图3为3种不同形核剂样品在各自析晶温度下退火48 h后的XRD谱。从图中可以看出,析晶退火处理后,2号和3号样品除了主晶相CeO2外无其他晶相生成,而1号样品除了CeO2以外,还析出了一种新的晶相BaAl2B2O7。这说明对于BABC体系微晶玻璃,ZrO2具有更好的析晶效果,这是因为ZrO2具有较高的配位数,阳离子场强大,易于在玻璃热处理过程中分相、结晶,可以作为非均匀形核的核心,最大化的提高微晶玻璃中晶体的形核效率,使其充分形核并长大为晶体相,达到最好的析晶效果[21];而TiO2有形核剂的作用,但也可以参与玻璃网络的形成,因为TiO2在玻璃溶体中有较大的溶解度,在高温下以[TiO4]四面体状态和玻璃网络结构相容[26]。因此,根据各样品在各自析晶温度下退火48 h后析晶效果分析,选择4%ZrO2作为基础玻璃的形核剂。

图3 不同形核剂样品退火后XRD谱

2.2 热处理时间对基础玻璃析晶率的影响

选择4%ZrO2作为基础玻璃的形核剂,通过改变退火保温时间研究析晶时间对基础玻璃析晶行为的影响。将1号样品加热到650 ℃,分别保温10,20,30,40,50 h,再随炉冷却,对不同退火时间的微晶玻璃进行XRD分析,如图4。物相分析显示析出相BaAl2B2O7晶相含量变化明显,从图中BaAl2B2O7晶相的主峰强度变化可知,该析出相含量随着退火时长的增长而增加。采用分峰衍射法对其析晶率进行计算分析,可得退火10,20,30,40,50 h的析晶率分别为21%,31%,45%,46%,47%。在650 ℃退火10 h后的析晶率有21%,随着退火时间的增长,析晶率逐渐变大,且前期增长较快,在30 h以后析晶率趋于稳定,约为46%左右。这是因为随着退火时间的增加,玻璃的热稳定性逐渐升高,玻璃析晶趋向逐渐趋于平稳。

图4 1号基础玻璃在650 ℃经不同时间退火后XRD谱

2.3 析晶率对涂层抗氧化性能及组织结构的影响

2.3.1 微晶玻璃复合涂层氧化动力学分析

将无涂层的裸基体试样以及未进行析晶处理的复合涂层样品(记为4号样品),1号样品分别经析晶退火10,20,30 h获得的不同析晶率微晶玻璃复合涂层试样(分别记为5号、6号、7号样品),置于900 ℃的马弗炉中进行恒温氧化试验,析晶率分别为0,21%,31%,45%。

图5是各样品在900 ℃下经30 h循环氧化后的氧化动力学曲线。裸基体样品在氧化初期(0~10 h)累计氧化增重为1.268 4 mg/cm2,平均氧化增重速率为0.126 8 mg/(cm2·h);随着氧化时间的延长(10~20 h),氧化增重持续增加但氧化速率变慢;在氧化后期(20~30 h),曲线趋于平稳,氧化增重进一步变缓,但累计增重达到1.841 3 mg/cm2。根据裸基体氧化数据及其氧化曲线可知,基体氧化增重曲线变化趋势符合金属高温下氧化动力学曲线的抛物线定律:即在氧化初期(0~10 h),曲线斜率最大且保持相对稳定,表明氧化十分迅速,这是因为基体表面无任何保护,因此该阶段氧化增重速率主要受界面氧化反应控制,呈线性规律;随着氧化的进行(10~20 h),曲线斜率逐渐下降,这是因为基底表面的元素与氧气反应,在表面逐渐形成相对致密的氧化膜,开始缓慢覆盖合金表面,氧元素扩散受阻;到氧化后期(20~30 h),氧化动力学曲线逐渐趋于平稳,表明相对致密的氧化膜已经完全覆盖内部未氧化基体,氧扩散进一步受阻,氧化速率明显变缓。

图5 涂层样品经900 ℃氧化30 h的氧化动力学曲线

与无涂层的裸基体样品相比,不同析晶率的涂层样品在氧化前期(0~6 h)都表现为迅速增重,增重速率均比无涂层样品更快,这是因为涂层中添加了2 μm细颗粒镍粉,在氧化初期表面的镍粉颗粒首先被氧化,导致增重速率较高。各涂层样品前10 h的累计增重与裸基体接近或更低,其中6号样品累计增重最高,达到了1.255 0 mg/cm2,7号样品累计增重仅为0.980 0 mg/cm2;但在氧化后期,4个涂层样品都表现为氧化增重速率明显降低,氧化曲线快速趋于平稳,其中4号样品累计增重最高,为1.486 5 mg/cm2,7号样品氧化增重最低,累计增重仅1.129 0 mg/cm2。总体来看,裸基体样品在30 h氧化过程中累计氧化增重和平均氧化增重速率均明显高于经涂层保护的样品,这说明在涂层保护下,样品的抗氧化性能有明显改善。从氧化增重曲线上看,7号样品,即析晶率为45%的样品的累计氧化增重为1.129 0 mg/cm2,平均氧化增重速率为0.037 6 mg/(cm2·h),其氧化增重率最低,拥有最佳的抗高温氧化效果,这说明析晶率越高,涂层抗氧化性能越好。

2.3.2 各涂层样品氧化前后的表面组织结构分析

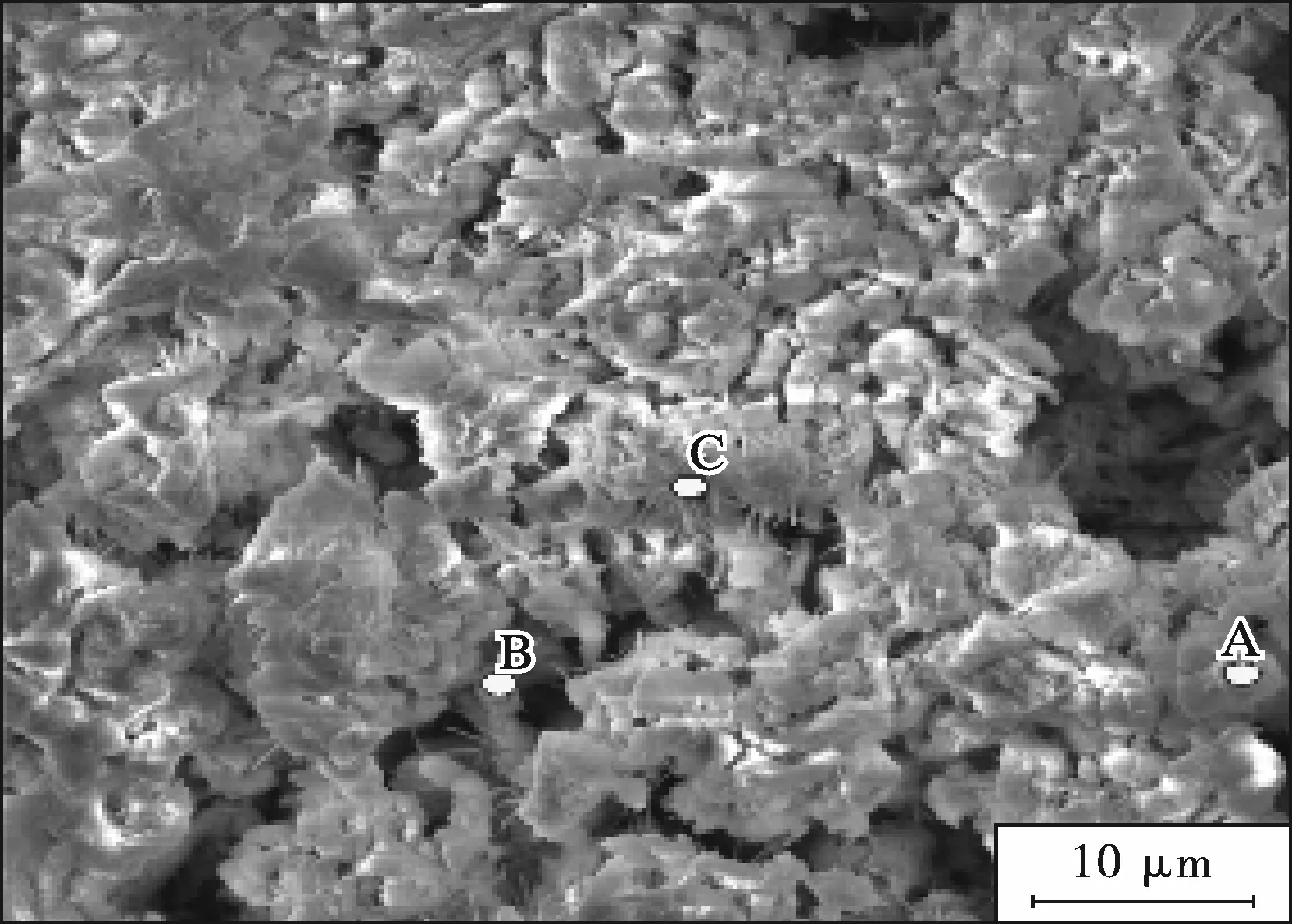

图6为4号未析晶处理涂层样品30 h氧化前后的表面微观形貌,表面EDS元素分析见表2。从图中可以看出:经真空烧制的微晶玻璃复合涂层有大量颗粒分布且部分被包裹;未经氧化的涂层样品表面规整致密,无明显孔洞;经过30 h氧化的涂层表面变得疏松多孔,产生部分沟壑和孔洞且表面平整度有所降低。分析原因为涂层表面细小的镍颗粒被氧化,体积增大为小球大小的颗粒并产生一定的粘接与堆叠,同时观察到颗粒表面生长出许多绒毛状的物质,通过元素分析(表2)可以发现,氧化前涂层表面颗粒为细小的镍颗粒,周围包裹镍颗粒的主要为玻璃相中的BaO和CeO2;氧化后涂层表面小球颗粒及颗粒表面绒毛状物质为NiO,周围还有大量未被氧化的Ni单质。这说明涂层有较为理想的结构并有较好的保护效果,即镍粉在涂层表层均匀分布,玻璃相连续致密分布且将表层镍粉包裹,在高温富氧情况下,镍颗粒可以优先和氧气反应生成致密氧化膜以阻止涂层进一步氧化,玻璃相均匀致密分布也有利于阻挡氧气的渗透,同时,高温下玻璃相具有良好的流动性与包裹性,可以防止表层镍粉因氧化膨胀而脱落,且玻璃良好的流动性可以防止涂层开裂而剥落。

图6 4号样品氧化前后的表面微观形貌

表2 4号样品氧化前后的表面EDS元素分析

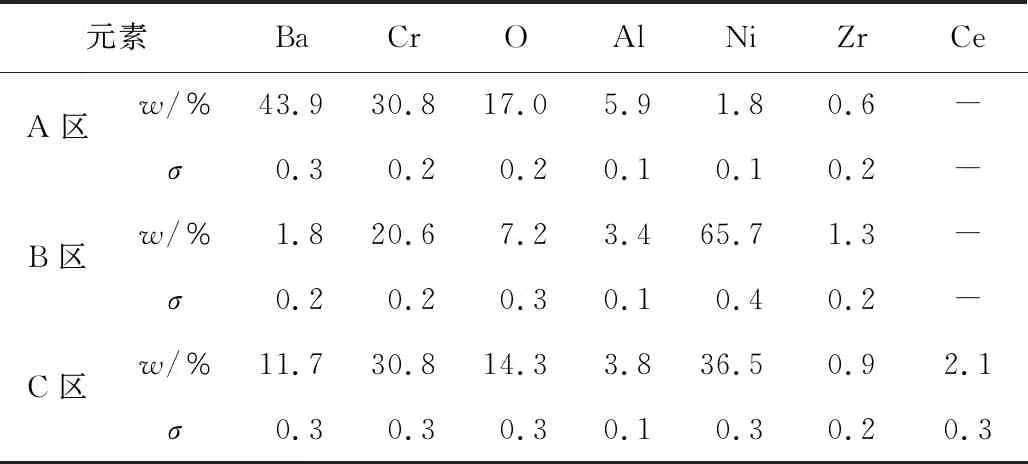

图7是析晶处理后不同析晶率涂层样品氧化前表面形貌。可以看出,涂层表面致密平整,没有明显的孔洞。图8是析晶处理后不同析晶率涂层样品在900 ℃氧化30 h的涂层样品表面形貌。7号析晶处理涂层形貌见图9,表面EDS元素分析结果见表3。可以看出:相比于氧化前,经过氧化试验后的析晶涂层样品表面致密度有所下降,出现了少量孔洞;5号涂层表面孔洞明显较大且相互间开始连通,6号涂层孔洞较小,但也出现部分连通,7号涂层孔洞最少,相对致密。这说明,随着析晶率的增大,涂层样品氧化过程中产生的孔洞越小,孔隙率也更小,致密度更高。由析晶处理后氧化30 h的涂层表面背散射电子图像以及EDS元素分析结果可知,涂层主要分为小球颗粒物、均匀区域以及球状物表层的毛绒状物质。小球状颗粒以及表层的毛刺状物质主要为NiO,分析为原先表面Ni单质氧化而来;均匀分布的包覆着氧化镍小球颗粒的区域为玻璃相中的BaO和CeO2以及高含量的Ni单质,这表明涂层的抗氧化性能仍较好,只有少量的Ni被氧化,大部分的Ni仍被包裹在均匀的玻璃相中还能持续对基体进行高温抗氧化防护。

图7 各样品在氧化前涂层表面SEM形貌

图8 各样品在900 ℃氧化30 h后涂层表面SEM形貌

图9 7号析晶处理涂层形貌

表3 7号样品析晶处理涂层能谱分析

2.3.3 各涂层氧化前后界面组织及元素分析

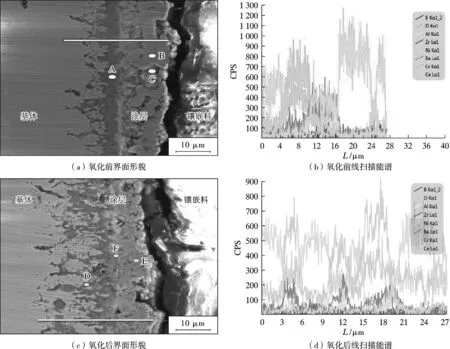

图10为4号样品氧化前后界面形貌和各区域的能谱,能谱分析结果见表4。

图10 4号样品氧化前后界面形貌和能谱

表4 4号样品氧化前后能谱分析

氧化前样品从界面形貌来看,涂层较厚且涂层与基体间结合紧密,界面完整平直,没有穿透涂层的裂纹、孔洞等缺陷存在,基体被完整覆盖。从能谱分析图来看,涂层的深灰色区域主要物质为Cr2O3和BaO,浅灰色区域的颗粒物主要是Ni单质,白色区域主要为含Ce、Ba的混合氧化物。由线扫描能谱图中主要元素Ni、O分布可知,Ni元素主要分布于涂层外层部分,这说明涂层在氧化过程中,首先是Ni单质被氧化,而氧化镍是一种致密的氧化物,其附着在涂层表面可以有效防止氧气渗入涂层内部及基体;由O、Ce、Cr、Ba等元素的分布可知,涂层内层部分主要是玻璃相。

由氧化后的4号未析晶处理样品界面形貌可以看出,涂层存在部分孔洞,且有部分明显剥落,涂层厚度也有一定程度的减少。从能谱图中D点可以看出深灰色区域主要成分为Cr2O3和BaO,E点的浅灰色区域主要为CeO和NiO,F点的白色区域为CeO和BaO。结合线扫图中Ni、O元素的分布可知,在高温氧化过程中,部分O元素穿过了涂层表面氧化了涂层内侧的Ni;而玻璃相在高温氧化过程中有部分向外侧扩散。

图11为不同析晶率涂层样品氧化30 h后的界面SEM形貌。由图可知,析晶处理后的涂层样品氧化30 h后,涂层整体保存较为完好,且与基体形成冶金结合,有利于提高涂层与基体的结合力。5号和6号涂层样品经氧化后有轻微脱落,表面存在轻微轮廓起伏,有少量孔洞产生;7号涂层样品表面几乎无脱落,且较为致密,界面完整平直。进一步对7号样品进行能谱分析可知,灰色区域A主要是BaO和Cr2O3,浅灰色区域B主要是大量的Ni、Cr和少量O元素,可以分析其主要成分为Cr2O3、NiO和Ni单质,而小球状的C区域主要是NiO和Cr2O3,这说明涂层底层的玻璃相仍均匀分布,大量Ni单质存在于涂层中表明涂层仍具有较强的抗高温氧化性。根据样品截面线扫描结果可以看出,几乎没有O元素扩散到基体部分,Ni元素主要分布在涂层外层,包含Ce、Cr、Ba等元素的玻璃相则均匀分布于涂层内。这说明经析晶处理后的涂层样品对基体的保护作用很好,涂层的抗高温氧化性能优异,并且随着析晶率的增加涂层抗高温氧化性能也随之增高。

图11 不同析晶率涂层样品氧化30 h后的界面形貌和能谱

表5 7号样品能谱分析

3 结 论

(1)针对B2O3- Al2O3- BaO - CeO2基础玻璃体系,4%ZrO2作为形核剂能达到最好的形核效果,析出主晶相为BaAl2B2O7。其最佳析晶工艺为650 ℃退火30 h。退火时间越长,析晶率越高,30 h后析晶率趋于稳定,约为46%。

(2)微晶玻璃复合涂层对基体的高温氧化有显著的保护作用。有涂层保护的基体整体增重均小于裸露基体,并且析晶率为46%的涂层样品氧化增重率最低,900 ℃氧化30 h后氧化增重仅为1.129 0 mg/cm2,氧化后组织最为均匀致密,表面平整,抗高温氧化性能优异。