碳纤维基活性复合二氧化铅电极的制备及其电催化性能的研究

2022-12-07叶建强陈步明何亚鹏郭忠诚

叶建强,陈步明,3,黄 惠,3,何亚鹏,郭忠诚,3

(1. 昆明理工大学冶金与能源工程学院,云南 昆明 650093;2. 云南省电极材料工程技术中心,云南 昆明 650106;3. 昆明理工恒达科技股份有限公司,云南 昆明 650106)

0 前 言

自1967年Beer发明钛基氧化钌活性涂层电极以来,科研工作者对该电极进行了大量的研究,并在氯碱、氯酸盐、硫酸、电镀、冶金、电解水、污水处理、有机合成等工业领域获得广泛应用[1,2]。电极基体是传递电流、汇集载体和作为骨架的材料,其好坏对电极材料的性能影响很大。近年来,人们开始对以钛作为基体的二氧化铅电极进行深入研究,大幅提升了钛基体二氧化铅电极的催化性能和使用寿命[3]。现如今,大多数湿法冶金的研究把铅合金和钛基涂层作为电极材料。铅合金电极本身存在内阻大、析氧电位高、电流在其表面分布不均匀、容易溶于溶液污染阴极从而降低产品质量等问题。钛基电极材料也有内部电阻过大、析氧电位过高等类似问题,并且在一般的硫酸盐溶液体系中,因为在电解过程中出现氧会通过孔隙进入到钛基体中使得活性氧在其基体表面发生氧化形成TiO2氧化膜,这层氧化膜使得钛基体与二氧化铅层接触性变差,从而致使电极材料的活性变差,容易脱落造成电极失效的现象[4]。因此,寻找一种质量相对较轻、耐腐蚀性良好、导电性良好、投资低的新型电极材料,一直是电极材料研究领域的重要课题。

陈海锋[5]以碳纤维布(CFC)为基体,通过电沉积的方法在碳纤维表面负载PbO2颗粒制备PbO2/CFC电极,并确定了沉积溶液各组分的浓度、电流密度和沉积时间等对电极性能的影响,筛选出了最佳电沉积PbO2/CFC电极的条件。李玲[6]也以碳纤维为基体采用电沉积的方法制备碳纤维基体二氧化铅高析氧电位电极,考察了极间距、pH值、电镀液浓度、电流密度、温度、电沉积时间对电极性能的影响。Liu等[7]采用电沉积法在碳纤维布表面沉积了β - PbO2活性层,并用扫描电镜、阳极极化曲线、塔菲尔曲线和四探针法考察了碳纤维/β - PbO2电极的性能,发现:当Pb(NO3)2浓度为150 g/L时,可获得均匀、平整、致密的β - PbO2活性层;碳纤维中β - PbO2颗粒活性层的沉积质量受Pb(NO3)2浓度的影响,从而影响活性层与碳纤维之间的界面结合强度。Xu等[8]进行了铅合金电极和碳纤维基β - PbO2(CF/β - PbO2)电极在电积锌中的对比研究,首次研究了电沉积时间对碳纤维/β - PbO2电极制备和性能的影响,也研究了碳纤维/β - PbO2电极的表面形貌、界面性能、电化学性能和耐腐蚀性能。但碳纤维表面直接镀β - PbO2存在的界面电阻问题一直未得到解决。文献对于梯度碳纤维基复合二氧化铅电极的研究报道很少。梯度复合材料可使同一材料不同位置具有不同的性质和功能,整个材料的不同性能能够很好地结合在一起,从而能够符合特定的使用条件,充分发挥材料的各项性能。其主要是根据使用的要求,选择使用2种具有不同性能的材料,通过连续改变2种材料的组成及其结构,使材料内部不存在明显的界面,从而得到功能随着组成和结构的变化而发生缓慢变化的非均质材料,能够缓解材料内部的应力,减小和克服结合部位的性能不相符的因素,最后能够与新的使用条件和环境相匹配[9,10]。

本工作在现有研究PbO2电极基础上,以碳纤维布为基体材料,制备梯度碳纤维复合二氧化铅电极,并探讨底层、中间层以及活性层对碳纤维复合二氧化铅电极电化学性能的影响,以为新型阳极发展提供新发展方向。

1 试 验

1.1 碳纤维布前处理

将碳纤维布剪切为3 cm×1 cm,前期预处理可以分为以下3步:首先将尺寸固定的碳纤维布放入450 ℃的箱式电阻炉内,煅烧30 min之后取出碳纤维布;然后将30 mL浓硝酸和10 mL浓硫酸在烧杯里混合摇匀,再将煅烧好的碳纤维布放入体积比为3∶1的浓硝酸和浓硫酸的溶液中浸泡约30 min;最后将酸处理好的碳纤维布用去离子水清洗干净并浸泡在无水乙醇中48 h备用。

1.2 Ni - CoOx底层的制备

以碳纤维布为基体,二氧化铅为表面活性层,虽然相对于钛基电极或铅合金基电极其结合力得到了大大提高,但是依然会存在结合不紧密的问题,因此制备Ni - CoOx底层使得结合力更加紧密同时也有助于抑制在电镀二氧化铅过程中阳极的析氧现象,这也是制备碳纤维基二氧化铅电极至关重要的一环。

将前期预处理好的碳纤维布用铜线连接,并用热涂胶固定,正反两面的面积均为2 cm2。再将处理好的碳纤维布放入中性NiSO4镀镍液中。镀液成分为25 g/L硫酸镍、30 g/L次亚磷酸钠、20 g/L无水乙酸钠、15 g/L二水合柠檬酸三钠、20%氢氧化钠、0.04 g/L氯化铅。阳极为纯镍片,阴极为碳纤维布,通入直流电,镀镍时间设为60 min,温度分别设为45,50,55,60 ℃,磁力搅拌速度为250 r/min,电流密度设为0.5,1.0,2.0,3.0 A/dm2。

金属有机框架(MOF)结构的制备:硝酸钴与含量为98%的2 - 甲基咪唑按摩尔比为6∶1,用甲醇作为有机溶剂,先将硝酸钴配好溶于20 mL的甲醇中,再将2 - 甲基咪唑溶于20 mL的甲醇中,形成大约40 mL的溶液,放入干燥箱蒸发至10 mL左右从而形成MOF结构。将配好的溶液用干净的毛笔均匀涂覆在电镀好的碳纤维布上,涂好之后再放入100 ℃的电热鼓风干燥箱中,蒸发5 min使其中的甲醇快速挥发后取出再进行下一次的涂覆,重复涂覆次数分别设为8,9,10,11次。

将涂覆好的碳纤维布放入箱式电阻炉烧结,温度分别设为300,350,400,450 ℃,烧结时间大约3 h。

1.3 Sn - SbOx中间层的制备

在制备β - PbO2过程中会产生较大的内应力,结合力较差,所以在基体与β - PbO2层之间需要加一层有利于提升结合力的导电层。SnO2具有良好的电化学性能稳定性,采用SnO2作为过渡层的导电层,有利于降低β - PbO2之间由于晶格不匹配产生的内应力,同时晶格尺寸相近易形成固溶体,能阻止基体在强酸强碱溶液中被腐蚀,所以SnO2作为碳纤维PbO2电极的中间层,对提升碳纤维PbO2电极的寿命十分有利。又由于SnO2的能带(3.5 eV)宽,是宽禁带n型半导体,在较高的温度下,掺杂Sb对SnO2的导电性有所提高[11]。

称取摩尔比6∶1的SnCl4·5H2O和SbCl3溶于一定量的盐酸中并加入10 mL正丁醇完全溶解后送至干燥箱100 ℃蒸干,蒸发时间为3 min左右。把涂覆好的Ni - CoOx层碳纤维布放入箱式电阻炉内进行热氧化处理使其在表面形成Sn - SbOx层,温度分别设为300,350,400,450 ℃,烧结时间大约为10 min。重复次数设为9,10,11,12次,将最后1次烧结的碳纤维布送至马弗炉烧结1 h。

1.4 β - PbO2镀层的制备

本试验做3组对照,一组是纯碳纤维布,一组是加碳纳米管的二氧化铅电极,另外一组是不加碳纳米管的二氧化铅电极。复合二氧化铅镀液为250 g/L硝酸铅、1 g/L氟化钾、10 g/L硝酸铁、10 g/L硝酸、5 g/L碳纳米管(CNT),超声波处理10 min。将涂覆好Sn - SbOx的碳纤维布作为阳极,钛片作为阴极,通入直流电,溶液温度为60 ℃,磁力搅拌速度为250 r/min,电流密度为3 A/dm2,沉积1 h。

1.5 电化学测试

电化学工作站采用的是标准三电极体系。电极分别在0.5 mol/L HCl+1.0 mol/L NH4Cl以及1.0 mol/L NH4Cl+0.5 mol/L KCl中进行测试。固定面积为1 cm2的样品作为工作电极,饱和氯化亚汞电极为参比电极,纯铂片为辅助电极。Tafel曲线测试区间-0.5~0.6 V,扫描速度1 mV/s;阳极极化曲线测试区间0.5~1.6 V,扫描速度为5 mV/s;恒电流曲线测试是在500 A/m2下进行,扫描速度1 mV/s,扫描时间为1 800 s。

2 结果与讨论

2.1 镀 镍

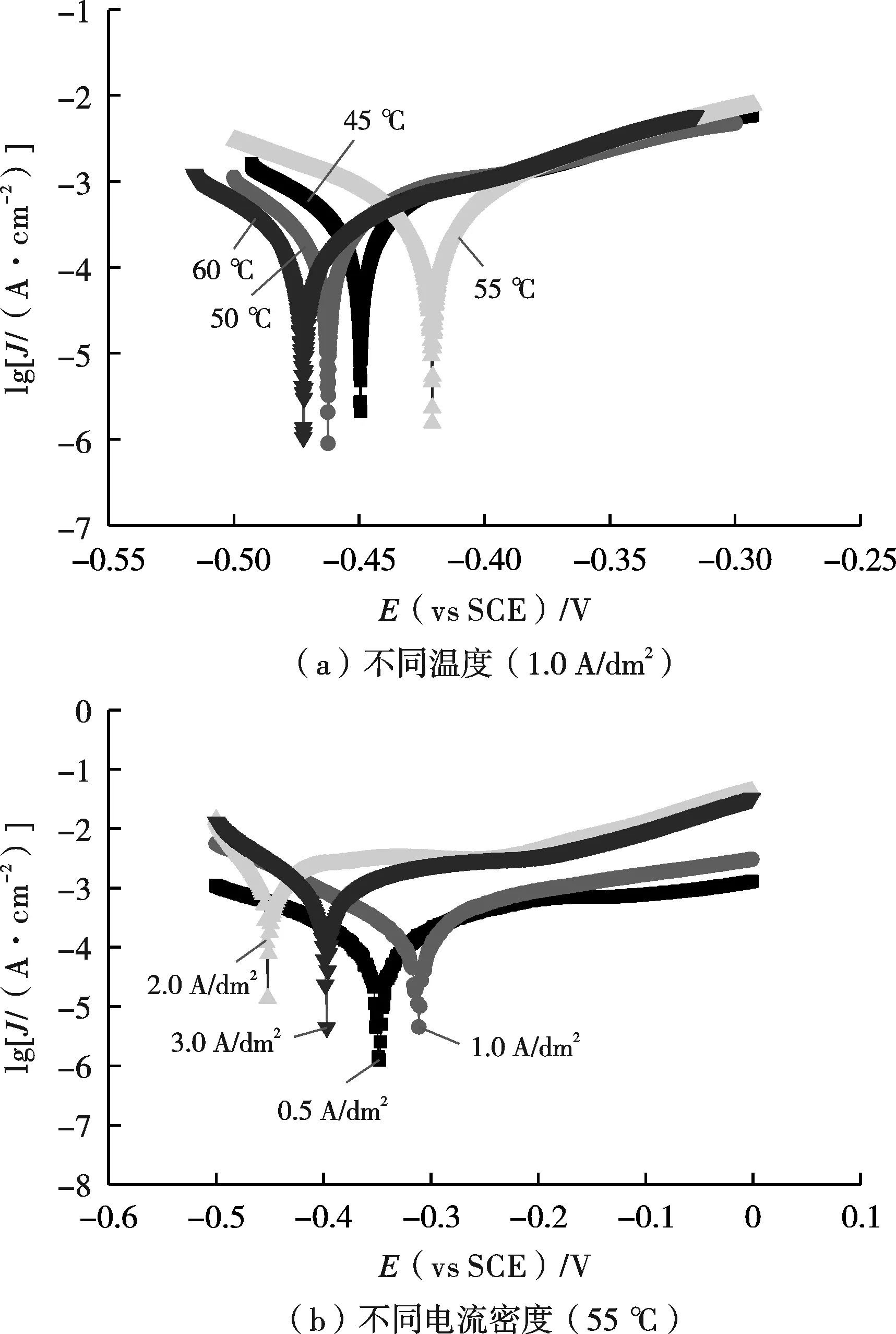

为了探讨不同温度和不同电流密度所制备的碳纤维/Ni电极的耐腐蚀性能的影响,对碳纤维/Ni电极进行了Tafel测试,测试结果如图1所示,对其进行拟合,得到表1不同工艺条件下的碳纤维/Ni电极的腐蚀电位和腐蚀电流密度。可以看出各电极的腐蚀电流密度值相差不大。一般腐蚀电位越高耐蚀性越好,从表1可以看出在55 ℃中自腐蚀电位最大,说明耐腐蚀性能最好。在这个条件下制备的Ni层最致密,对基体的保护作用最佳。在表1中1.0 A/dm2电流密度下制备的电极,自腐蚀电位也最高,当电流密度过小时,镀层较薄,所以耐腐蚀性能较差,而当电流密度过大时,使镀层表面粗糙,所以耐腐蚀性能也会变差。综上在55 ℃和1.0 A/dm2电流密度下制备的镀Ni层电极耐腐蚀性最好,最致密。

图1 镀液温度和电流密度对碳纤维/Ni电极耐腐蚀性的影响

表1 不同工艺条件所得碳纤维/Ni电极的腐蚀电位和腐蚀电流密度

2.2 Ni - CoOx底层

选取最佳工艺条件(温度55 ℃,电流密度1.0 A/dm2)得到耐腐蚀性能较好的镀Ni层,在其上制备Ni - CoOx层,并探究了不同烧结次数、摩尔比、烧结温度对碳纤维/Ni - CoOx电极的影响。图2为不同烧结次数、摩尔比、烧结温度下碳纤维/Ni - CoOx电极的Tafel曲线。

图2 烧结次数、摩尔比、烧结温度对碳纤维/Ni - CoOx电极耐腐蚀性的影响

从图2a可以看出在一定范围内烧结次数对其影响不是特别大,但是Co的包裹性能越好其耐腐蚀性能越佳,因而最佳烧结次数为11次。对Tafel曲线进行拟合得到表2。由表2可知腐蚀电位随摩尔比增加先增大后降低,硝酸钴和2 - 甲基咪唑摩尔比6∶1条件下制备的电极腐蚀电位为-0.252 1 V、腐蚀电流密度为2.537×10-6A/cm2,此时腐蚀电位最高,耐蚀性最佳。硝酸钴和2 - 甲基咪唑摩尔比越大,硝酸钴的浓度越高时,Co的包裹性越好,底层越致密耐腐蚀性能越好。同理再结合表2在400 ℃条件下制备的电极腐蚀电位为-0.243 3 V,此时腐蚀电位最高,则耐腐蚀性能最好。

表2 不同条件所得碳纤维/Ni - CoOx电极的腐蚀电位和腐蚀电流密度

综上所述在摩尔比6∶1和烧结温度400 ℃条件时制备底层,所得Ni - CoOx底层最耐腐蚀。

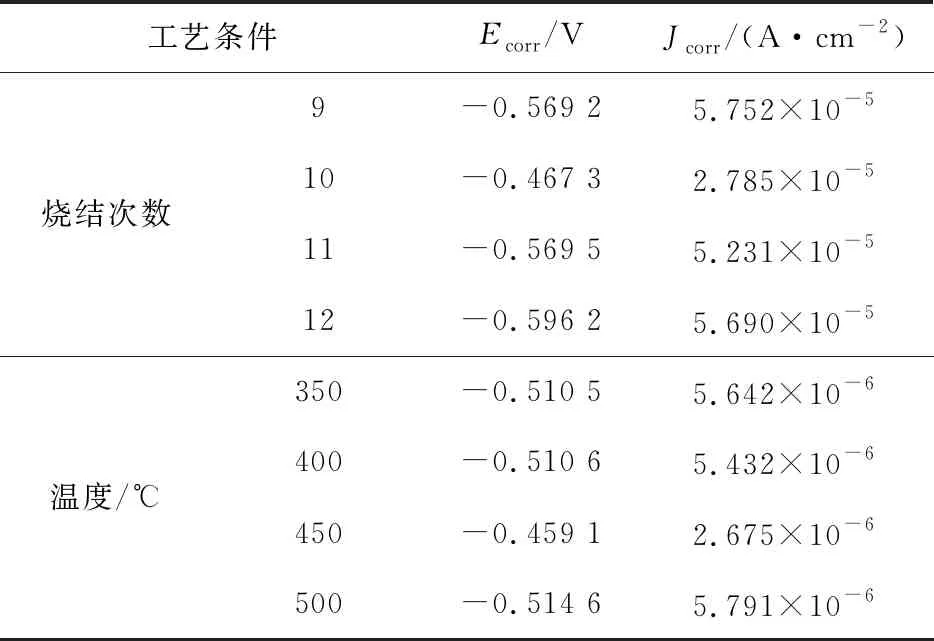

2.3 Sn - SbOx中间层

选取最佳镀Ni层及最佳Ni - CoOx层制备条件制备碳纤维/Ni - CoOx电极,并以此为基体,进行Sn - SbOx中间层制备,并探究了烧结次数与烧结温度对中间层的影响。图3为中间层不同烧结次数、温度下碳纤维/Ni - CoOx/Sn - SbOx电极Tafel曲线。对Tafel曲线进行拟合,得到腐蚀电位和腐蚀电流密度的值见表3。结合图3a和表3可以看出在烧结次数为10次时腐蚀电位最高为-0.467 3 V,耐腐蚀性能最好。同样从图3b和表3温度在450 ℃时腐蚀电位最高,此条件下制备的电极耐腐蚀性能最好。综上所述在烧结次数10次,温度为450 ℃时制备的Sn - SbOx中间层性能最优。

图3 烧结次数、温度对碳纤维/Ni - CoOx/Sn - SbOx电极耐腐蚀性的影响

表3 不同条件所得电极的腐蚀电位和腐蚀电流密度

图4为不同Sn - SbOx烧结次数、不同烧结温度时的碳纤维/Ni - CoOx/Sn - SbOx电极在1.0 mol/L NH4Cl+0.5 mol/L KCl体系中,500 A/m2电流密度下的恒电流极化曲线,恒电流极化试验更接近于真实的电积工序。由图4可以看出各曲线呈现出的变化趋势大致相同,在初始阶段电位比较平缓,之后迅速上升,到达峰值后逐渐平缓。在极化约800 s后达到稳态,电压从大到小分别为1.723 V(500 ℃),1.541 V(400 ℃),1.501 V(350 ℃),1.493 V(450 ℃),从达到稳态时电压的数值大小可以清晰看出,随着温度的增加,在其上制备的电极电位呈现先增加后降低再增加的趋势。另外,在图4b中可以清楚地看出在中间层烧结温度450 ℃的条件下获得的电极在恒电流极化过程中具有较小的阳极电位。与在其他条件下制备的电极相比,在表面具有更多的析氯活性位点和更高的析氯活性。同样由图4a可知烧结次数在10次时获得的电极在恒电流极化过程中具有较小的阳极电位,具有更好的析氯活性位点和更高的析氯活性[12,13]。综上在中间层烧结次数10次和烧结温度450 ℃时制备Sb - SnOx底层催化性能最好。

图4 Sn - SbOx中间层烧结次数、烧结温度对碳纤维/Ni - CoOx/Sn - SbOx电极催化活性影响

2.4 β - PbO2电极的表征

图5分别为镀Ni层、Ni - CoOx层、涂覆Sn - SbOx层的SEM形貌。从图5b中可以直接看出表面有薄薄的一层包覆了Ni - CoOx层,可以增加基体的结合,涂覆Ni - CoOx层使得Sn - SbOx涂层可以完全涂覆在碳纤维基体上,由图5c可见基体表面更加致密、均匀、平整,从而增加了电极的耐蚀性并使碳纤维的界面导电性有所提升。

图5 不同碳纤维层SEM形貌

图6为加CNT和不加CNT的β - PbO2镀层在低倍数和高倍数的SEM形貌。从图中可以看出复合电极的形貌大致相同,电极表面存在较大的颗粒,各电极表面均是由大小不一的块状颗粒堆积而成的,电极表面存在大量的突起,表面呈现光滑且凹凸不平的形貌,这些块状颗粒尺寸在5~10 μm左右,未添加任何颗粒的β - PbO2镀层的晶粒形貌呈正八面体形状,晶粒相对粗大,孔隙率大,且镀层表面凸凹不平。加入CNT后,镀层晶粒尺寸明显降低,晶粒大小较均匀,晶粒轮廓清晰,微观组织结构较致密,孔隙率大大减少,有絮状物质出现,镀层表面也是非常平的,镀层的结构也没有改变,这说明CNT有明显的细化晶粒效果。

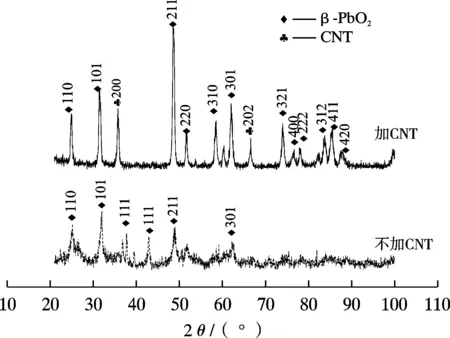

β - PbO2镀层作为整个电极材料的表面活性层,其耐腐蚀性、析氯电位、使用寿命对于整个电解过程都起着很重要的作用。图7为加CNT和不加CNT的β - PbO2镀层的XRD谱。从XRD谱来看β - PbO2电极氧化物涂层主要由β - PbO2、CNT组成,不加CNT的β - PbO2层主要由PbO2组成,未检测到Sn、Sb、Ni、Co,可能是涂层太薄,而β - PbO2镀层太厚,并且加入碳纳米管后可以看出碳纳米管的存在并没有影响到二氧化铅的性能。加入碳纳米管其衍射峰反而加强,说明其结合得更加牢固,有利于电化学性能提高。

图7 加CNT和不加CNT的β - PbO2镀层的XRD谱

图8为加CNT和不加CNT的β - PbO2镀层的恒电流曲线,恒电流极化试验更接近于真实的电积工序。由图8可以看出整个曲线呈现的变化趋势大致相同,在初始阶段电位迅速向正方向上升,到达峰值后逐渐平缓上升,该阶段电极处于通电初期,表面晶体成核,CNT溶解等反应过程;随后电位趋于一个稳定值,此时在钛基体表面β - PbO2稳定与电极反应,因此测到的电势波动稳定很小,电势趋于稳定。由图8可知不加CNT时极化电位值为1.7 V左右,当加入CNT极化电位为1.5 V左右。加入CNT条件下获得的电极在恒电流极化过程中具有最小的阳极电位。与在其他条件下制备的电极相比,PbO2在表面具有更多的析氯活性位点、更高的析氯活性,因此其电位最低,电催化活性更好。

图8 碳纤维/Ni - CoOx/Sn - SbOx/β - PbO2电极恒电流和强化寿命测试

电极的实际使用寿命主要受电解过程中的电流密度、温度和pH值的影响。由于电极在低电流密度条件下应用于电解的实际使用寿命通常很长,难以做到精确评估,为减少电极使用寿命的测试时间,通过加速寿命测试来评估实际电极寿命,并且已经提出了加速使用寿命t1和实际t2之间的经验关系。式(1)可评估不加CNT和加入CNT制备的电极的实际使用寿命[14]:

(1)

其中n为常数,等于2;J2是实际电流密度,J1是加速电流密度。

由图8b可见,这些电极的电压随时间变化趋势基本相同,即电解过程中电压在一段时间内保持基本恒定,最后电压急剧上升,电极失效[15]。纯碳纤维布的寿命仅为2 h,可能是强化寿命测试在0.5 mol/L HCl+1.0 mol/L NH4Cl体系中高电流密度下2 000 A/m2进行电解,电流密度较大,在电解液和电场的双重作用下,产生热应力,因而失效较快。此外加入CNT与不加CNT碳纤维复合电极寿命比较见表4。可见,加入CNT后的电极寿命是32 h,不加入CNT的电极是25 h,可以看出加入CNT明显延长了电极的使用寿命。电极寿命与电极的表面活性区域有关。电极表面活性区域越大,氯离子析出反应越快,对氯离子腐蚀的抵抗力越强。在电解过程中,电极表面吸附·OH和Cl-等物质,据报道,在酸性条件下,H+抑制阳极表面上的·OH基团的吸附[16],Cl-大量吸附在电极的表面,增加了氯析出的活性位点。此外,电极表面粗糙度的增加可导致氯析出的吸附量和反应活性电增加,然后当电解质中的Cl-含量固定时具有强的析氯能力。因此,结合计算得到的电极表面粗糙度,可以知道在加入CNT条件下制备的电极具有最大的粗糙度和最快的氯析出速率,电极遭受Cl-腐蚀时间最短,因此其具有最长的加速寿命。

表4 加入CNT与不加CNT碳纤维复合电极寿命比较

3 结 论

以碳纤维为基体的二氧化铅电极通过添加底层和中间层以及在表面二氧化铅活性层添加碳纳米管,都对电极的电化学性能和耐蚀性有一定的提升。

(1)55 ℃、1.0 A/dm2的条件下镀镍层性能最佳,烧结Co层时最佳温度为400 ℃、配料摩尔比为6∶1,在一定范围内烧结次数越多,包裹越好,性能越好,但变化不大。

(2)增加了Sn - SbOx层后经过Tafel以及恒电流测试发现中间层烧结温度450 ℃,10次所得电极的耐腐蚀性和电催化活性较好。

(3)对比耐腐蚀性发现加上碳纳米管之后的二氧化铅电极比不加的寿命长了5 h左右,即耐腐蚀性能大幅度增加,纯碳纤维布的耐腐蚀测验时间仅为2 h左右。