Cr,Ni的掺杂对TiAlN基薄膜高温摩擦性能的影响

2022-12-07梁慕林王成磊秦海青肖乐银梁朝杰张可翔谢映光刘伟杰杨纪洁

梁慕林,王成磊,秦海青,肖乐银,梁朝杰,张可翔,谢映光,刘伟杰,杨纪洁

(1.桂林电子科技大学材料科学与工程学院 广西电子信息材料构效关系重点实验室电子信息材料与器件教育部工程研究中心,广西 桂林 541004;2.中国有色桂林矿产地质研究院有限公司 广西超硬材料重点实验室 国家特种矿物材料工程技术研究中心,广西 桂林 541004)

0 前 言

随着我国制造行业高速发展,对关键零部件的尺寸、加工精度、加工效率、表面完整性等要求不断提高,表面涂层技术的应用越来越广泛。将一定量的Al元素添加到TiN中可以制备出性能优异的TiAlN涂层。TiAlN涂层因其优良的高温硬度[1]和抗氧化性能,目前已广泛应用于高速钢和硬质合金刀具之中[2,3]。虽然TiAlN涂层氧化性能得到了明显改善,但仍然不能满足一些高速切削或干切削刀具对涂层提出的高硬度、高韧性等性能的要求。

众所周知,每年由材料磨损造成的经济损失不计其数,因此研究薄膜的耐磨性能具有重要的经济意义[4-10]。许多研究者对薄膜的耐磨性能进行了系统的研究,陈飞等[11]利用非对称双极脉冲磁控溅射技术在20CrNiMo表面制备了TiN,ZrN多层薄膜,通过球盘磨损试验机对薄膜的摩擦学性能进行了研究,结果表明制备出的TiN,ZrN多层薄膜具有优良的减磨性能,摩擦系数为0.16,较基体20CrNiMo钢的0.33降低不少。李学超等[12]用双靶磁控溅射法在40Cr不锈钢上沉积了TiAlN以及WTiN薄膜,在无保护气体、常温常压干摩擦情况下,将基体、TiAlN薄膜和WTiN薄膜通过球盘磨损试验机进行摩擦性能的研究,结果表明,覆盖有薄膜的2种试样的摩擦形式为磨粒磨损,摩擦系数稳定在0.12。吕树国等[13]使用脉冲离子束辅助电弧离子镀设备,通过改变N离子束轰击能量,在高速钢W18Cr4V表面沉积TiAlN薄膜,结果表明,在离子束轰击能量为0的条件下,TiAlN薄膜摩擦初始阶段摩擦系数为0.3,摩擦试验进行到70 min时薄膜脱落失效;在7.5 keV条件下,摩擦150 min获得的摩擦系数约为0.25,摩擦曲线震动幅度较小。王彦峰等[14]用球盘磨损试验机对不同方法掺杂C的TiAlSiN基薄膜进行耐磨性研究。喻利花等[15]研究了TiWN薄膜分别在200,400,600,800 ℃条件下的高温摩擦学行为,获得了温度变化对摩擦曲线、摩擦系数、磨损率、氧化产物的影响,发现随试验温度升高,摩擦系数先增大后减小,而磨损率一直增大。张晓化等[16]对TiN和Ti多层膜在350 ℃条件下进行高温磨损试验,发现多层薄膜由于膜层质量好,薄膜的摩擦系数最低;磨损后观察多层膜没有发生脱落,认为是多层膜中软的Ti层增韧效果和薄膜自身结合强度高共同的作用。王宇星等[9]探究了不同温度条件下CrTiAlN薄膜的摩擦学行为,深入地对薄膜的磨损机理进行了探索,发现温度从400 ℃转变到600 ℃时,CrTiAlN薄膜的摩擦系数出现拐弯向下的趋势,因为高温条件促进金属氧化,反应产生氧化产物起到了减磨作用。

由上述研究可以看出,科研人员对常温条件下的摩擦研究是比较全面的,尤其是对磨损机理进行了深入的研究;此外,科研人员对氮化物薄膜的高温摩擦特性也进行了深入和大量的研究,取得了丰硕的成果。而与常温摩擦相比,高温摩擦无疑更加复杂多变,摩擦过程中受到薄膜应力场、磨屑和氧化反应等多方面的影响,因此,对薄膜的高温摩擦磨损更进一步的研究还是很有必要的,可以丰富薄膜高温摩擦磨损的研究数据,为试验研究和工业应用提供试验和理论参考。

Cr,Ni是常用的耐高温耐磨材料,Cr,Ni形成的化合物具有许多优良的性能,如CrN具有硬度高、耐磨性强、分解温度高、化学稳定性好以及优良的导热性,并且Ni与Al会形成Ni-Al金属间化合物,进一步提高薄膜的耐磨性。本工作通过在不同的温度下,对未经掺杂的TiAlN薄膜与掺杂Cr以及同时掺杂Cr,Ni的TiAlN薄膜的性能作对比,探索Cr,Ni的掺杂对TiAlN薄膜高温摩擦性能的影响。

1 试 验

选用的基体为4Cr13马氏体不锈钢,尺寸20 mm×40 mm×2 mm,主要化学成分(质量分数,%)如下:C 0.360~0.450,Cr 12.000~14.000,Ni 0.060,Si 0.060,Mn 0.080,S 0.030,P 0.035,Fe余量。在试样装炉之前要进行预处理。采用多弧离子镀技术沉积TiAlN,多弧靶采用尺寸为φ100 mm的Ti-Al合金靶,Ti,Al原子分数为1∶1;磁控靶分别为单独的Cr靶和Cr,Ni原子分数比为1∶1的Cr-Ni合金靶, 尺寸均为φ100 mm。所有靶材首先分别用400~1 200 W的金相砂纸进行打磨,然后在抛光机上打磨抛光,最后将打磨抛光好的试样用超声波清洗40 min,将试样吹干后装炉,准备镀膜。

本研究采用多功能生产型硬质膜镀膜系统进行磁控溅射。在试样装炉之前,将炉子清理干净。然后开始抽真空,当炉腔内气压达到1×10-3Pa后,打开热系统进行加热,等腔室内温度达到工作温度后;通入Ar使气压达到1 Pa左右,打开负偏压调至600 V进行轰击清洗,时间为20 min。清洗过后通入N2和Ar,达到试验所需压强,设定工作偏压,打开偏压及引燃Ti-Al合金靶进行镀膜,期间打开磁控溅射靶进行掺杂,掺杂时间为30 min,磁控靶电流为1 A,多弧靶的工作时间设定为30 min。镀膜工艺如表1所示。

表1 镀膜工艺

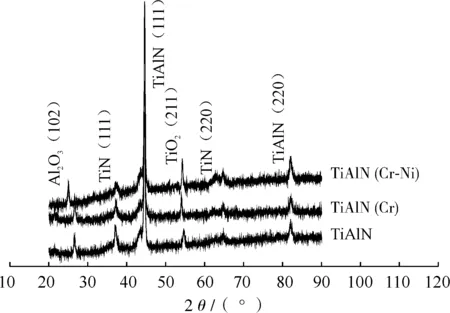

采用Jeol/JSM-5610LV型扫描电子显微镜(SEM)分析薄膜的磨痕形貌,然后通过扫描电镜附带的能谱仪(EDS)分析薄膜中各个元素的含量。采用HV-1000型显微硬度计对薄膜的表面硬度进行测试,载荷为0.1 N,保荷时间为15 s,在薄膜表面等间距选取5个点进行测试,结果选取平均值。采用Brukeer-axs-D8型X射线衍射仪(XRD)对试样进行表面物相分析,采用Cu靶的Kα射线辐射(50 kV/40 mA),扫描范围20°~80°。采用HT-500型高温摩擦磨损试验机,该设备主要用来测试薄膜在不同温度下的耐摩擦磨损性能,采用直径为3 mm的Si3N4陶瓷球作为对磨材料,分别在100,300,500 ℃高温环境,加载0.5 N砝码,同时仪器转速调整至10 Hz,对磨12 min,以获取摩擦系数-时间曲线。

2 结果与讨论

2.1 薄膜的表面形貌

图1为无掺杂、掺杂Cr以及掺杂Cr-Ni的TiAlN薄膜表面SEM形貌。从图中可以明显看出,无掺杂的 TiAlN薄膜表面液滴数量较多,凹凸感明显,液滴的大小不均匀,薄膜液滴所占表面积百分比较大,小液滴与大液滴之间出现粘连现象,且薄膜表面有较为明显的分层现象。掺杂Cr的TiAlN薄膜表面液滴的数量多,液滴大小均匀地分布在薄膜表面,无明显的分层现象。掺杂Cr-Ni的TiAlN薄膜表面液滴数量最少,且液滴的颗粒大小不一,不规则地分布于薄膜的表面,分层现象明显,薄膜表面较光滑。

图1 薄膜的表面形貌

2.2 薄膜的表面硬度

无掺杂、掺杂Cr以及掺杂Cr-Ni的TiAlN薄膜的表面硬度分别为2 316,2 023,1 867 HV0.1 N。可以看出,随着掺杂元素的增多,薄膜的表面硬度也随之降低。

2.3 不同温度下薄膜的摩擦系数

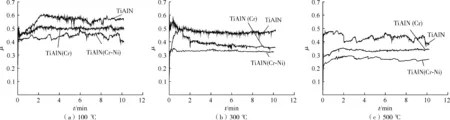

图2显示了3种薄膜在不同温度下摩擦系数曲线。从图中可以看出在最初的3 min内,每种薄膜在各个温度下的摩擦系数都在一定范围内上升,随着摩擦的进行,摩擦经过“跑合阶段”后,摩擦系数趋于稳定,摩擦进入稳定阶段。另外从图中可以明显看出在各个温度下经过掺杂Cr以及Cr,Ni的TiAlN薄膜比未经掺杂的TiAlN薄膜的摩擦系数都小,这说明Cr,Ni的掺杂有助于降低薄膜在高温下的摩擦磨损。随着温度的升高,每种薄膜相比自身而言,摩擦系数均有下降,这是因为随着摩擦温度的升高,涂层摩擦表面更容易形成氧化物,在一定程度上降低了薄膜的摩擦系数。

图2 不同温度下薄膜的摩擦系数曲线

2.4 不同温度下磨痕二维轮廓及磨损量

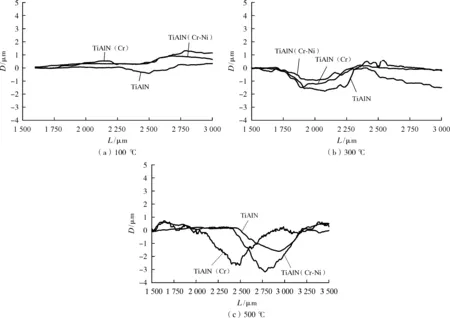

图3、图4分别为3种薄膜在不同温度下摩擦后磨痕的二维轮廓曲线及磨损量。

图3 不同温度下薄膜的二维磨损轮廓

图4 不同温度下薄膜的磨损量

由图可知,随着摩擦温度的升高,磨痕的宽度和深度都在增加,其中当摩擦温度升至500 ℃时,掺杂Cr的TiAlN薄膜磨痕最深处已接近3 μm,而掺杂Cr,Ni的TiAlN薄膜超过3 μm,从薄膜的截面形貌可以发现,磨痕的最深处已经超过了沉积层的厚度,说明该薄膜有部分已经被磨穿。

在100 ℃和300 ℃时,TiAlN薄膜的磨痕处的深度为最深,其次为掺杂Cr的TiAlN薄膜,掺杂Cr,Ni的TiAlN薄膜的磨痕最浅,在500 ℃高温摩擦时出现了相反的情况,未经掺杂TiAlN薄膜的磨痕深度反而最浅,掺杂Cr及Cr,Ni的薄膜磨痕深度逐渐加深。这一点也可以从3种薄膜的磨损量中发现,在100 ℃和300 ℃高温摩擦下,未经掺杂的TiAlN薄膜的磨损量相对于掺杂的薄膜要高,这是因为TiAlN薄膜掺杂了Cr,Ni元素后虽然降低了表面硬度,但是薄膜的韧性提高,使得接触面出现剥落的情况大大减少,因此磨损量有所降低。但是在500 ℃高温下摩擦后掺杂Cr及Cr,Ni的TiAlN薄膜的磨损量反而比未经掺杂的TiAlN薄膜的磨损量要高,这可能是由于掺杂后的薄膜本身硬度要比未掺杂的TiAlN薄膜低许多,况且在500 ℃高温下掺杂的薄膜软化比较厉害,因此薄膜表面磨损相对严重,磨损量比TiAlN薄膜要高。

2.5 不同温度下薄膜的磨痕形貌、成分及物相

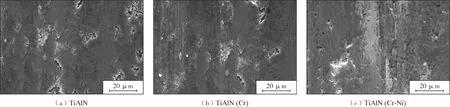

图5为3种薄膜在100 ℃下高温摩擦后的表面形貌。从图中可以看出,3种薄膜经过100 ℃高温摩擦后磨痕比较光滑,只是出现了轻微的黏着磨损以及氧化磨损,对比TiAlN薄膜,由于另外2种薄膜掺杂了Cr及Cr,Ni,因此相对于TiAlN薄膜而言的硬度有所降低,但是薄膜的韧性有所提高,降低了接触面剥落的可能性,所以未经掺杂的TiAlN薄膜的黏着磨损现象要比掺杂的TiAlN薄膜严重。

图5 3种薄膜在100 ℃下磨痕形貌

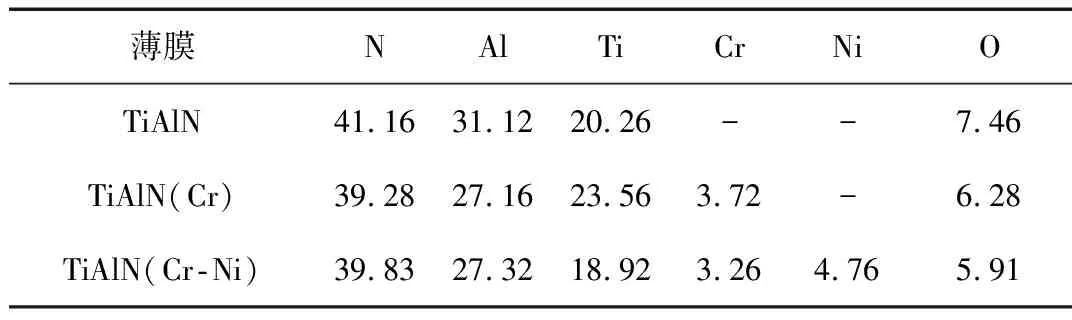

对磨损后的表面进行能谱分析,结果如表2所示。从表中可以看出,在3种薄膜的磨痕处检测到了氧元素,说明磨痕处开始被氧化,薄膜上开始出现了少量的氧化物(Al2O3、TiO2等),薄膜表面发生了氧化磨损。

表2 100 ℃下高温摩擦磨痕处原子分数 %

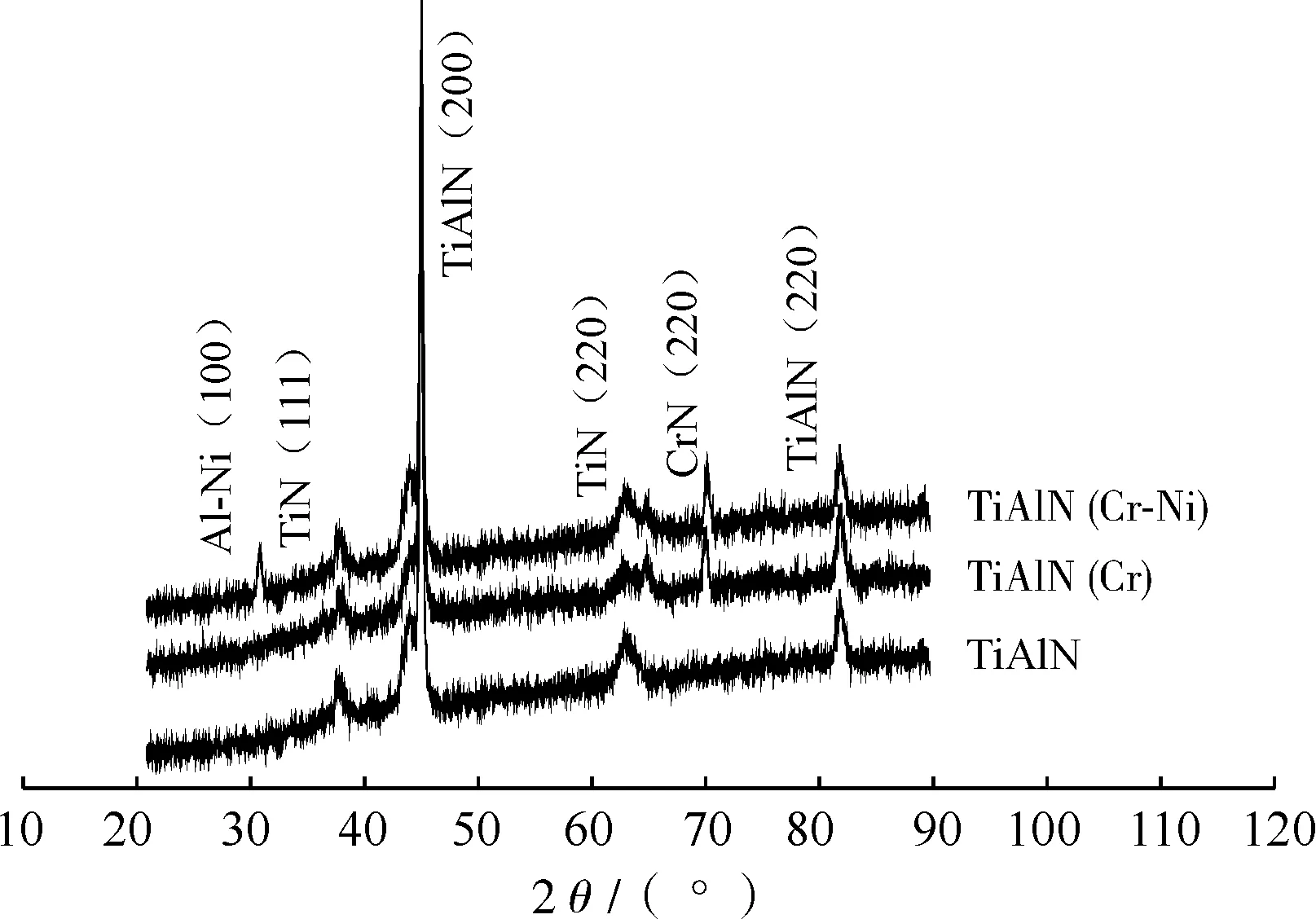

100 ℃高温摩擦后的试样的XRD谱如图6所示。从图中可以看出,经过100 ℃高温摩擦后薄膜的相结构并没有发生变化,其主要相结构仍与未经高温摩擦的一样,并没有检测到任何氧化物的峰,这可能是因为氧化物的含量较少且同时氧化物对X射线的吸收系数较小,致使更多射线穿透更深至基体,导致未能检测出来或者由于划痕占整个薄膜的面积较少导致X射线扫过的面仍然为原来的薄膜。

图6 100 ℃下摩擦后薄膜表面XRD谱

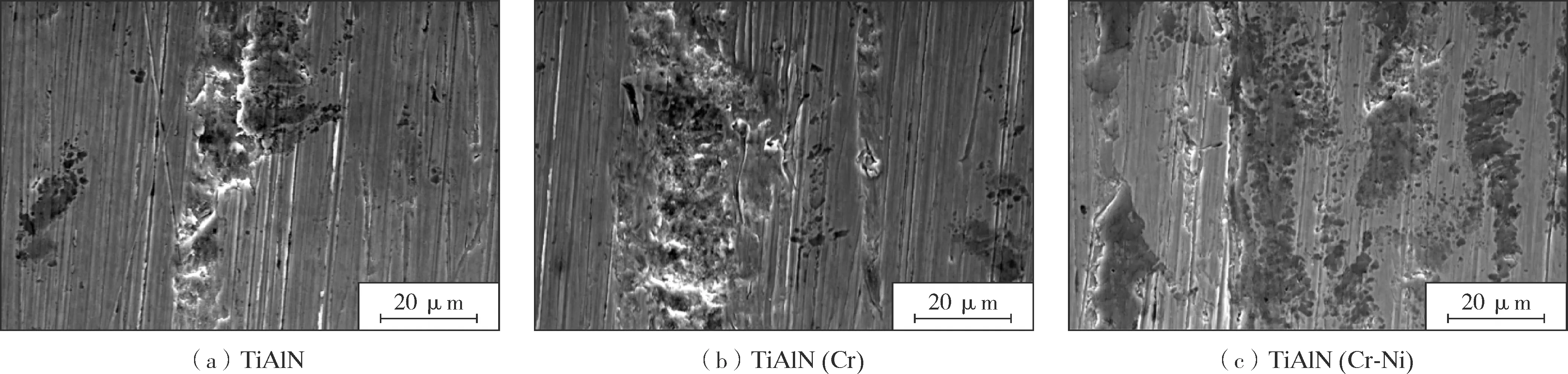

图7为3种薄膜在300 ℃下的高温磨损磨痕形貌。从图中可以明显看到有许多细小的犁沟,这说明在300 ℃时已经出现了明显的磨粒磨损,这是因为在摩擦过程中形成Al2O3,随着摩擦的进行Al2O3颗粒与薄膜直接接触出现了许多划痕,其中掺杂Cr-Ni的TiAlN薄膜要比单独掺杂Cr及未掺杂的TiAlN薄膜的犁沟要多,这同样与薄膜的表面硬度有关,薄膜表面硬度越低,犁沟的出现就越明显。另外,相比于100 ℃下的磨痕,Cr-Ni共掺杂及单独掺杂Cr的TiAlN薄膜出现了比较严重的黏着磨损,而未经掺杂的TiAlN薄膜的黏着磨损并没有这么严重,这主要由于Cr以及Cr-Ni的加入增加了降低了薄膜的表面硬度,并且在300 ℃下软化比较严重。

图7 3种薄膜在300 ℃下磨痕形貌

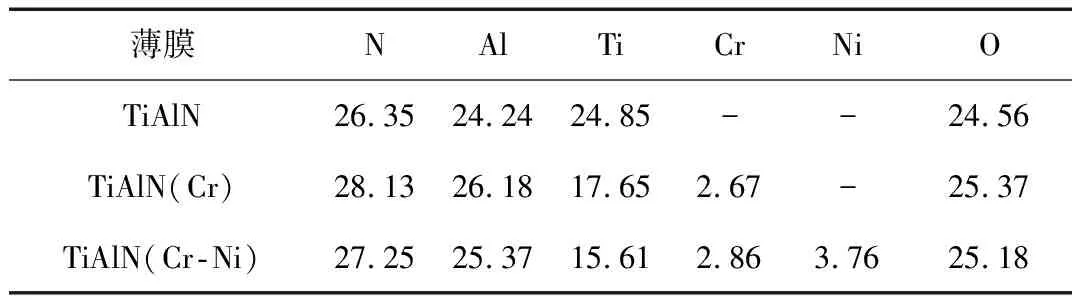

表3为300 ℃下高温摩擦后磨痕处的能谱分析结果,氧元素相对于在100 ℃下的摩擦磨损有了明显的升高,说明在300 ℃下薄膜被氧化得更加严重,同时3种薄膜的摩擦系数相比于100 ℃都有所降低,这与含氧量的提高有关系,氧元素越多,薄膜形成的氧化物就越多,在摩擦时能起到润滑剂的作用,比如TiO2、Al2O3等都能起到很好润滑作用。

表3 300 ℃下薄膜磨痕处原子分数 %

图8为薄膜300 ℃高温摩擦后的XRD谱。从图中可以发现在25°附近出现了Al2O3的峰,说明确实产生了Al的氧化物。但是Al2O3的峰的强度不高,其他物相的峰值经过高温摩擦之后也略有降低。

图8 300 ℃高温摩擦后薄膜的XRD谱

图9为3种薄膜在500 ℃下摩擦后的磨痕形貌。与100 ℃和300 ℃下的磨痕形貌对比,在500 ℃摩擦后已经看不到明显的犁沟和发生黏着磨损的剥落坑,这主要由于在500 ℃的高温下薄膜软化的影响,薄膜表面直接被磨平了,看不到磨痕或者凹坑。由于500 ℃下磨损量加剧,可以明显看到有一些细小颗粒的堆积。

图9 3种薄膜在500 ℃下磨痕形貌

从图9a中可以看出,磨痕有些凹凸不平,相比于掺杂Cr以及掺杂Cr,Ni的TiAlN薄膜来说,磨痕就显得比较粗糙,2种掺杂的TiAlN薄膜的磨痕都显得比较光滑,这与掺杂了Cr,Ni有关,起到了润滑作用,因此在500 ℃下掺杂后的TiAlN薄膜的摩擦系数会低于未掺杂的TiAlN薄膜。

表4为500 ℃高温摩擦后磨痕处的能谱分析结果。从表中可以看出,3种薄膜磨痕的含氧量相对于100 ℃和300 ℃时有了明显的提高,薄膜被氧化得更加严重,另外N元素的含量急剧降低,这是由于在高温摩擦过程中N元素被释放,取而代之的是一些氧化物(TiO2,Al2O3等)。在掺杂Cr,Ni的TiAlN薄膜磨痕处的能谱检测中还发现了Fe元素,这是由于部分区域被磨穿,此外掺杂Cr及Cr,Ni的TiAlN薄膜在磨痕处Cr原子含量比没有经过高温摩擦时的含量还要高,由于用的基材是4Cr13不锈钢,基体中就含有Cr元素,这说明基体中的一部分Cr原子被释放,这也说明沉积层马上就要被磨穿。

表4 500 ℃高温摩擦后磨痕处原子分数 %

图10为3种薄膜在500 ℃高温摩擦后的XRD谱。从图中可以发现在65°附近出现了TiO2衍射峰,但是可以发现不管是Al2O3还是TiO2的衍射峰强度都很弱,然而根据各个原子的含量也可以发现磨痕处氧含量非常高,可以判定磨痕处主要成分应该是氧化物,但是XRD谱中显示的相结构与未经过高温摩擦的薄膜的相结构非常接近,氧化物相的衍射峰强非常小,这主要是由于磨痕占整个试样表面的面积非常小,因此XRD检测出的相仍然为薄膜原始相,只能通过该检测方法确定确实有氧化物产生。

图10 500 ℃高温摩擦后薄膜的XRD谱

3 结 论

(1)Cr,Ni掺杂后TiAlN薄膜表面液滴变小,薄膜表面变得光滑,但薄膜的表面硬度降低。

(2)随着温度的升高,3种薄膜的摩擦系数都在降低,这与高温下形成的氧化物有关,起到了润滑剂的作用,降低了薄膜的摩擦系数;在各个温度下掺杂Cr,Ni的TiAlN薄膜的摩擦系数最小,其次为掺杂Cr的TiAlN薄膜,这说明Cr,Ni元素的加入有助于改善材料的摩擦系数。

(3)对比100 ℃和300 ℃下的高温摩擦的二维磨损轮廓及磨损量可以发现,未掺杂的TiAlN薄膜在这2种温度下的磨损量均高于掺杂后的TiAlN薄膜,其中同时掺杂Cr,Ni的TiAlN薄膜的磨损量最低,这是由于Ni元素的加入提高了薄膜韧性,降低了磨损率。但是随着摩擦温度升高到500 ℃后TiAlN薄膜的磨损量反而比掺杂后的薄膜要低,这可能是在Cr以及Cr,Ni的加入后使得薄膜硬度降低,并且在500 ℃下继续软化,达到一定临界点后反而增加了薄膜的磨损量,说明Cr,Ni的加入在一定温度下能够降低薄膜的磨损量。