注CO2驱油井管腐蚀性能及其优选研究

2022-12-07张辉明马毓聪石云升邓宽海梅宗斌林元华

杨 洪,甘 磊,王 献,张辉明,马毓聪,石云升,邓宽海,梅宗斌,林元华

(1.中国石油新疆油田分公司,新疆 克拉玛依 834000;2.油气藏地质及开发工程国家重点实验室(西南石油大学),四川 成都 610500;3.四川华宇石油钻采装备有限公司,四川 泸州 646000)

0 前 言

注CO2提高原油采收率早在20世纪30年代便已提出,目前已成为国外一种常用的较成熟的增产技术[1]。在此过程中若CO2溶于水会对油管造成极大的腐蚀,据了解在相同pH值下碳酸比盐酸的腐蚀性要更大[2,3]。当发生CO2腐蚀时不仅会对管道造成严重的破坏,还会增加油管的维修成本,此外原油可能因CO2腐蚀而泄漏并造成环境和水污染甚至火灾事故[3,4]。在国内外有多起因CO2严重腐蚀而造成的人员伤亡及环境破坏的事件,如英国的北海油田由于CO2腐蚀了零件而发生严重爆炸事故[5];美国的Mississip和 Little Greek油田在进行CO2驱油试验时发现,若在采用防CO2腐蚀措施不及时的情况下时,会使得生产井的管壁会在短时间内腐蚀穿孔[6,7]。Nigeria的Okopok油田,尽管在现场CO2分压小于0.02 MPa温度为58 ℃的环境下,腐蚀速率却高达3.3 mm/a[8,9]。在国内,胜利油田因CO2腐蚀而报废的注水管柱高达90%,给油田带来的经济损失高达 10亿元,此外对管道停工修复的费用也达到了3亿元左右。四川油田、长庆油田、塔里木油田以及南海油田也都因严重的CO2腐蚀造成了一定的经济损失[10-14]。所以,CO2腐蚀已经成全球范围内的油田急需解决的主要问题,它所带来的后果严重影响到了油田的经济发展。

CO2腐蚀最典型特征是局部点蚀、轮癣状腐蚀和台地腐蚀[15,16],经过研究发现,CO2主要会在金属表面和水发生电化学反应生成腐蚀产物膜,其反应速率会受到压力与温度的影响[17-19]。胡建春等[20]发现溶液中的碳酸会在CO2分压到达2.5 MPa时达到饱和状态,此时所能电离的H+也不会随CO2分压的增加而改变,此外在腐蚀过程中生成保护膜,在两者的相互作用下降低了腐蚀反应速率。赵波等[21]发现材料中若含有较高含量的Cr时,腐蚀过程中会产生非晶态的Cr(OH)3使得腐蚀产物更加稳定。但是部分研究无法与实际工况的情况相结合,试验中存在局限性,对油田的应用效果可能会产生影响。因此,本工作将主要通过模拟克拉玛依油田九6区实际工况,利用N80、3Cr、P110和镀钨隔热管这4种油田常用的油管材料,来探讨温度、CO2分压对腐蚀速率的影响,试验通过腐蚀失重以及电化学测试来分析腐蚀后材料的形貌以及成分,以探寻出耐腐蚀性最佳的材料,提高油田在采油输油过程中的经济效益。

1 试 验

1.1 试验材料、药品及设备

N80油管、3Cr油管、P110油管和镀钨隔热油管;盐酸、六亚甲基四胺、碳酸氢钠、无水酒精、丙酮;高温高压釜、电子天平(ESJ120-4B)、磁力搅拌器(DF-101S)、真空干燥箱(DZF-6020)、扫描电子显微镜(FEIQuanta450)、X射线衍射仪(DX-2700)、能谱仪(NordllysNano)。

1.2 试验过程

(1)试样成分检测 试验材料选取N80,P110,3Cr和镀钨隔热管4种不同材质的油套管钢,分别测试其化学成分,并且由于镀钨隔热管的表层和镀层之前的化学成分差别较大,故将两者分别研究,其结果见表1。

表1 不同油套管钢的化学成分(质量分数) %

(2)腐蚀失重试验 将试验所需的试片依次悬挂在支架上,并将支架放入高温高压釜的底部,最后加入模拟底层水。在试验开始前先将氮气通入釜内,来检查高压釜的密封性;后续通入氮气2 h以达到除氧的目的,最后通入CO2气体开始升温升压到试验条件。试验结束后取出腐蚀后的试样,将每种套管钢都留取相同数量的样件进行扫描电镜观察。剩余的试样放入加有除膜液的超声波清洗机中除膜2 h来清除腐蚀介质,除膜液配方为:六亚甲基四胺10 g,盐酸100 mL,加去离子水至1 L。将酸洗后的试样取出后用去离子水清洗,并用饱和碳酸氢钠溶液中和未被清洗的酸,最后将试样用滤纸吸水后置于无水酒精或丙酮中脱水,取出后冷风吹干,通过电子天平(精度0.1 mg)测试腐蚀前后3个试样的质量来计算腐蚀速率,平均腐蚀速率Rcorr按公式(1)计算:

(1)

式中Rcorr——平均腐蚀速率,mm/a

Δm——金属失重,g

ρ——金属密度,g/cm3

A——试件表面积,cm2

Δt——腐蚀时间,h

(3)电化学测试 采用三电极测试方法,被测试样品为工作电极,饱和甘汞电极为参比电极,铂片电极为对电极,将电化学工作站与三电极体系连接,设置测试频率范围为1.0×(100~105)Hz,测量在开路电位下进行。在三电极体系中加入模拟地层水溶液1 000 mL,向溶液中通入2 h的CO2,将溶液中的氧去除并使CO2达到饱和,再将电化学工作站与三电极体系连接,通过USB接口连接装有CHI900C测试软件的计算机后开始进行测试。

(4)扫描电镜和能谱测试 采用SEM扫描电镜(FEIQuanta450)和EDS能谱仪(NordllysNano)对4种常用油套管钢进行微观形貌观测和成分分析。

(5)XRD谱测试 采用X射线衍射仪(DX-2700)对4种油套管钢进行物相测试。

2 结果和讨论

2.1 不同压力下温度对腐蚀速率的影响结果

根据模拟克拉玛依油田九6区油田实际工况(注入井压力选用1~2 MPa、温度为50~90 ℃),使用该模拟工况下地层水作为腐蚀介质,通过釜内模拟油井中4种材质在不同温度不同CO2分压下的腐蚀规律试验,试验周期为72 h。其成分如表2所示。

表2 九6区齐古组油藏井模拟地层水主要成分

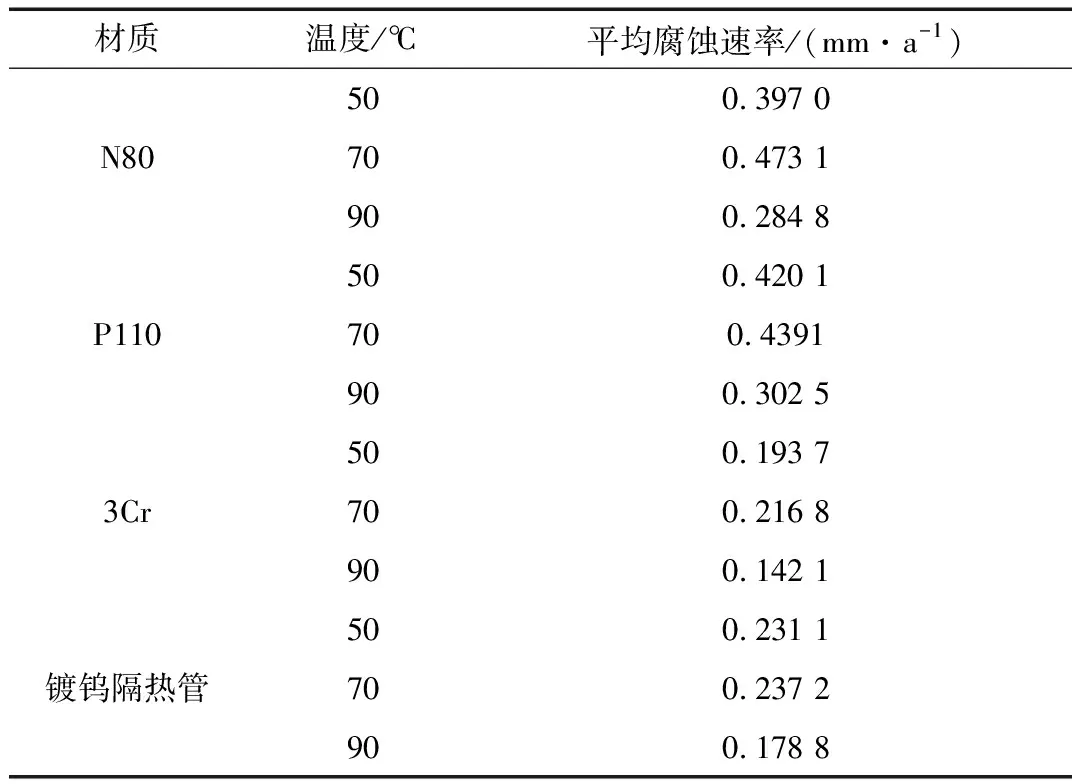

分别在压力(P)为1.0,1.5,2.0 MPa条件下测试不同温度(T)对腐蚀速率的影响情况,结果如表3~5所示。由表3~5可知:4种材料的腐蚀速率随着温度的升高均呈现出先升高后降低的趋势。在温度处于50~70 ℃时,腐蚀速率随温度升高而升高;在温度处于70~90 ℃时,腐蚀速率随温度升高而降低。这主要是因为温度主要会影响碳酸亚铁的渗透率和溶解度,碳酸亚铁的溶解度随温度的升高而降低[22]。在温度达到70 ℃前管材表面形成了不紧密的FeCO3膜,其溶解度比较大,无法附着在试样表面,因此腐蚀速率会呈现出上升趋势。而当温度继续升高后,FeCO3膜溶解度降低,使其能够在金属表面沉积形成一层致密的防护膜,从而使其腐蚀速率降低。为此,选取腐蚀速率最大的温度(70 ℃)进行后续试验。

表3 1.0 MPa下温度对腐蚀速率的影响

表4 1.5 MPa下不同温度下对腐蚀速率的影响

表5 2.0 MPa下不同温度下对腐蚀速率的影响

2.2 70 ℃下压力对CO2腐蚀电化学的影响

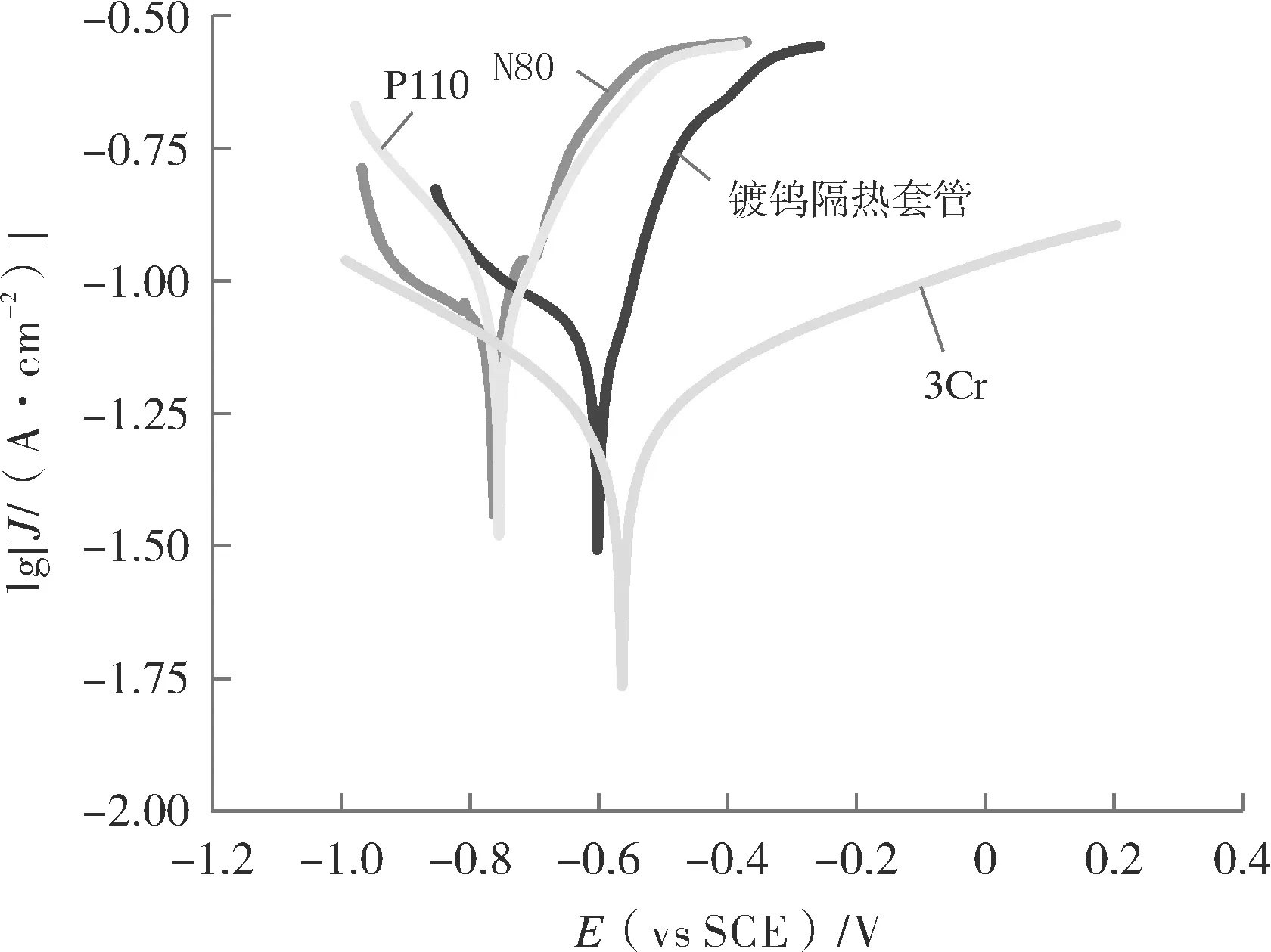

70 ℃、不同压力下经过电化学测试得到的电化学极化曲线如图1~3所示。通过ZSimwin软件拟合得到腐蚀电位Ecorr、腐蚀电流密度Jcorr及塔菲尔参数等结果见表6。从图中可以看出,随着CO2的分压增加,其腐蚀电位Ecorr正移,对应的腐蚀电流Jcorr也随之增大。通过图4~6的交流阻抗曲线也能看出,4种套管钢基本都随着CO2分压的增大,极化电阻减小,腐蚀速率增大,此结果与极化曲线结果一致。这是由于CO2的分压升高时,会让溶液中形成碳酸的浓度提高,使得更多电离出的氢离子被极化,从而导致腐蚀速率升高[23]。

图1 70 ℃、1.0 MPa下4种套管钢极化曲线

图2 70 ℃、1.5 MPa下4种常用套管钢极化曲线

图3 70 ℃、2.0 MPa下4种常用套管钢极化曲线

表6 4种套管钢在70 ℃、不同CO2分压下的腐蚀电位Ecorr、腐蚀电流密度Jcorr及塔菲尔参数

图4 70 ℃、1.0 MPa下4种套管钢的阻抗谱

图5 70℃、1.5 MPa下4种套管钢的阻抗谱

图6 70 ℃、2.0 MPa下4种套管钢的阻抗谱

2.3 4种套管钢腐蚀后产物分析

未腐蚀及腐蚀最为严重的条件下(2.0 MPa,70 ℃)4种材料的腐蚀产物电镜形貌如图7、图8所示。通过对比图7、图8发现:经过腐蚀试验,4种材料均发生了腐蚀;N80和P110材料表面有大量的裂纹且在裂纹四周有大量的腐蚀产物;而镀钨隔热管表面仅有大量的腐蚀产物但无明显的裂纹产生,3Cr套管钢在腐蚀后表面仅出现少量裂纹。

CO2分压为2.0 MPa、温度70 ℃条件下4种油套管钢的EDS谱测试部位见图8中标记区域,EDS谱物相分析结果见表7。XRD谱测试结果见图9。

图8 2.0 MPa、70 ℃条件下4种试样在模拟地层水中的腐蚀产物微观形貌 1 000×

图9 2.0 MPa、70 ℃条件下4种试样经模拟地层水腐蚀后的XRD谱

从图9中可以看出,N80,P110和3Cr管道材料的腐蚀产物主要为Fe,Cr,Ni的化学产物,进一步通过表7的能谱分析结果中可以看出4种材料的腐蚀产物主要含有C、O、Fe、Cr、Ni组成,在镀钨隔热管镀层中Ni含量较高,能够增加其耐腐蚀性能,而在3Cr中的腐蚀产物膜上残留有Fe-Cr,也能够大幅度增强其耐腐蚀性能。

3 结 论

(1)通过对4种材料的电化学测试和失重试验结果可以看到:温度和压力对CO2腐蚀所产生效果都比较明显,在相同的压力下,随着温度的增加,N80,P110、3Cr和镀钨隔热管管道材料的腐蚀速率均呈现先增大后减小的趋势,温度为70 ℃时的腐蚀速率最高,4种材料的最大腐蚀速率分别为0.473 1,0.439 1,0.216 8,0.237 2 mm/a。在相同温度下,随着CO2分压增加,N80,P110、3Cr和镀钨隔热管管道材料的腐蚀速率均逐渐增加,在2.0 MPa时达到最大。

(2)合金元素Cr与Ni能提高普通碳钢的耐腐蚀性,N80和P110均发生了严重的均匀腐蚀,镀钨隔热管以局部点蚀为主,3Cr表面主要为轻微的局部腐蚀,4种钢的耐蚀性大小为:3Cr>镀钨隔热管>P110>N80。

(3)建议在油田开发以及运输过程中选用3Cr或镀钨隔热管作为油井管钢,以减少CO2对管道的腐蚀,从而有效延长油管的使用寿命、提高油田的经济效益。