超疏水涂层的制备及其在金属防腐领域的应用研究进展

2022-12-07李中发朱志平蒋永东

柯 冲, 李中发, 朱志平, 蒋永东

(1.东莞深圳清华大学研究院创新中心,广东 东莞 523808;2.长沙理工大学化学与食品工程学院,湖南 长沙 410000)

0 前 言

金属及其合金材料由于具有良好的延展性、韧性以及比强度被广泛应用于建筑、交通、海洋以及航空航天等领域[1]。然而金属及其合金材料在使用环境下的腐蚀问题是制约其应用的重要因素之一[1, 2]。金属材料在使用过程中能与周围环境发生化学和电化学反应而被腐蚀,其强度以及使用寿命会大大降低,造成环境污染、财产损失以及人员伤亡等严重后果[2-4]。采用涂覆工艺技术在金属材料表面构建防腐涂层能有效隔绝金属材料与外界环境的接触,抑制金属材料表面发生的化学或电化学反应,从而保护金属材料减少或不受外界环境腐蚀而提高其耐腐蚀性和使用寿命[5]。应用于金属材料防腐领域的涂层工艺技术主要包括电化学沉积[6]、化学转化[7]、阳极氧化[8]、微弧氧化[9, 10]、气相沉积[11]和喷涂法等。

超疏水表面是指水接触角大于150°且滚动角小于10°的固体表面[12]。受荷叶自清洁自然现象的启发,研究人员通过对自然界具有超疏水特性的动植物进行研究和仿生,成功制备了具有超疏水特性的表面[13]。有研究[14]表明,当涂层表面具有超疏水性时,涂层表面对液体腐蚀介质有很高的排斥作用,能有效减少腐蚀介质与表面接触面积而减少或阻止腐蚀介质渗透,从而进一步提高金属基材的耐腐蚀性能,延长防腐涂层和金属材料使用寿命。相较于传统防腐涂层,具有超疏水性能的防腐涂层除了其固有防腐性能和对腐蚀介质的高排斥性外,还具有自清洁[15, 16]、防污[17]及防冰[18, 19]等优点,使涂层能适应更多不同使用环境;此外,由于其良好的疏水性能,涂覆在船体表面时,除了能使船体表面具有良好的抗腐蚀性能,还能有效地降低船体行驶时的阻力,降低能源消耗[20]。

本文首先阐述了固体表面浸润理论以及超疏水材料的基础理论;然后,着重介绍在金属材料表面制备超疏水涂层的常用工艺技术;最后,总结并讨论了超疏水表面涂层在钢、铝和镁等金属材料上的近期发展与应用状况。

1 固体表面的润湿性及超疏水性

固体表面的湿润性由固体表面与液体的接触角来表征。当液体在固体表面形成液滴且系统达到平衡时,固、液、气三相交界处,固/液和液/气界面之间的夹角称为静态接触角θ。固体表面的润湿性可以由Young’s、Wenzel以及Cassie-Baxter模型进行描述。光滑和化学组成均一的理想固体表面的浸润行为中,液体的接触角θ由固体、液体和气体三者之间的界面张力决定,可以由Young’s方程[21]表述为:

cosθ=(γsg-γsl)/γlg

(1)

γsg、γsl和γlg分别代表固/气、固/液以及液/气界面上的表面张力。液体与气体的表面张力是固定的,为了提高液体接触角,应该降低固体的表面能从而降低固体的表面张力[22]。目前,人造材料中表面能最低的材料为具有-CF3官能团的全氟硅烷(FAS)化合物,水在其光滑表面上的接触角约120°[23]。Young’s模型只适用于理想光滑和化学组成均一的固体表面,并没有考虑表面粗糙度对固体表面润湿性的影响。为此Wenzel和Cassie-Baxter模型对Young’s模型进行了修正,液体在粗糙固体表面的表观接触角可以用Wenzel方程描述[24]:

cosθW=rcosθ

(2)

其中θW是液体在粗糙表面上的表观接触角;r是表面粗糙度,等于固体的实际表面面积与几何投影面积之比;θ是液体在相同固体的光滑表面上的接触角。在粗糙表面上,固体的实际表面积永远大于几何投影面积,因此r值恒大于1。根据此模型,当θ<90°时,即固体本身呈亲水性时,表面粗糙度越大,亲水性越强;反之,当θ>90°时,即固体本身呈疏水性时,表面粗糙度越大,疏水性越强[25]。

Young’s和Wenzel模型均假设液体在固体表面的润湿状态是均匀的,不存在多相结构。然而,这两个模型都不能解释具有荷叶效应的超疏水表面。因此,Cassie-Baxter模型进一步对Wenzel模型进行了修正。Cassie-Baxter模型认为,当粗糙表面的疏水性较强时,液滴无法完全浸入表面粗糙结构的凹槽,有空气被包裹在液体与固体之间,液体与表面的接触是复合接触,即液体与固体的接触面由固-液和气-液接触面组成。因此,Cassie-Baxter模型提出了适合液体不均匀接触固体表面的Cassie-Baxter方程[26, 27],如式(3)所示:

cosθCB=fscosθ-(1-fs)=fscosθ+fs-1

(3)

其中θCB是液滴在Cassie-Baxter表面上的表观接触角,fs是液体与固体接触部分面积占固体表面投影面积的比例,θ是液体在相同光滑固体表面上的接触角。当引入固体表面润湿部分的粗糙度(rf)时,Cassie-Baxter方程变为如式(4)所示:

cosθCB=rffscosθ-(1-fs)=rffscosθ+fs-1

(4)

由式(4)可以看出,增加固体表面的粗糙度rf能增加气-液接触面积,导致fs下降,从而进一步提高液体接触角。

2 超疏水涂层的制备

固体材料表面的疏水性取决于材料的表面张力以及材料表面的粗糙程度。当固体的表面张力大于固液界面张力时,表面呈亲水性;当固体表面张力小于或相当于固液界面张力时,表面呈疏水性[12];当疏水表面同时具有微纳米级粗糙度时能进一步增强表面的疏水性。所以,超疏水表面的制备通常通过以下2种方法实现:(1)在低表面能的材料表面构建微纳级粗糙结构;(2)利用低表面能材料修饰具有微纳级粗糙结构的表面[28]。由于金属及其合金材料通常具有亲水性,在金属材料表面制备超疏水涂层通常采用第2种方法,即首先在金属表面构建微纳级粗糙结构,然后用低表面能物质对此粗糙结构进行修饰。在金属及其合金表面制备超疏水涂层的常见方法有模板法[29]、刻蚀法[30]、水热法[31]、阳极氧化[32]、微弧氧化法[33]、电化学沉积法[34, 35]、喷涂法[36]、化学气相沉积法[37]以及溶胶-凝胶法[38]等。

2.1 模板法

在用模板法制备超疏水涂层时,首先制备一个具有微纳级粗糙结构的母板,然后将成膜液通过挤压或浇铸等方式涂覆到该母板上对母板进行复制,再脱模取出复制品或采用剥离、溶解等工艺将母板去除而形成涂层。母板既可以是自然界中的植物,也可以用无机非金属、金属或聚合物等材料制作。模板法操作简单、成本低、重复性好,能够快速复制自然界具有超疏水特性表面的微观结构;其缺点是自然界的超疏水表面往往平整性差,难以大面积制备,而且不适用于制备曲面或不规则形状表面。

2.2 刻蚀法

刻蚀法是一种常用的在固体表面制备粗糙结构的方法。刻蚀法分为干刻蚀法和湿刻蚀法。

干刻蚀法利用离子气体与固体表面反应,对固体表面进行各向异性的腐蚀,从而构建粗糙结构[30, 39]。

湿刻蚀法一般使用酸性或碱性溶液对固体表面的位错以及杂质等能量较低的位置进行腐蚀,从而构建粗糙结构。由于金属本身能被酸或碱等溶液腐蚀形成粗糙的表面结构,所以,相对于干刻蚀法,湿刻蚀法更多地被应用在金属基材上。相较干刻蚀法而言,湿刻蚀法工艺简单、成本低,适用于大规模生产。然而在湿刻蚀法过程中所形成的氧化物涂层大多容易脱落或存在裂痕,使表面涂层的寿命大幅降低。此外,湿刻蚀法往往采用有害化学物质,容易造成环境污染[40]。

2.3 水热法

水热法是指利用水基溶液为介质,在高温、高压环境下合成具有微米/纳米结构材料的方法,已被广泛应用于制备多种材料体系,特别是纳米粉体材料的制备[41]。通过水热法在金属基材表面制备具有微纳级粗糙结构的金属氧化物膜,然后利用低表面能化合物修饰表面,而在金属表面形成具有超疏水特性的表面涂层[42]。利用水热法和低表面能物质修饰的方法,研究人员在不同的金属基体上制备了超疏水表面涂层。水热法的优点在于其主要原料通常是水或者过氧化氢溶液等无毒无害的化学药品,所以,水热法也被认为是一种绿色环保的合成方法[43]。其缺点在于反应需要高温高压的苛刻条件,对样品大小、反应设备有较高要求,同时反应时间较长,不适用于大规模生产应用。

2.4 阳极氧化法

阳极氧化是指在电解质环境下,以被处理样品为阳极,与阴极材料相连形成回路,外加电流,使样品表面被氧化,从而在表面形成氧化物涂层的过程[2]。阳极氧化常被用于铝合金产品表面处理,在超疏水表面涂层的制备过程中,一般可以先通过阳极氧化制备具有多孔和微纳级粗糙结构的氧化物涂层,随后利用低表面能物质修饰后而形成超疏水表面。

阳极氧化法已经被广泛应用在工业生产中,其优点在于成本低、制备时间短、操作简单、能精准控制成品表面的粗糙度以及形貌。此外,相较于化学刻蚀工艺,阳极氧化法制备的涂层具有更高的附着力和更致密的结构,能有效地提高金属基材的耐腐蚀性。然而,阳极氧化过程中使用的电解质溶液往往对环境有很大危害。

2.5 微弧氧化法

微弧氧化是指一种在碱性电解液中,中、高压等离子体辅助下的阳极氧化、原位生长以基材金属氧化物为主的涂层工艺技术,广泛应用于铝、镁以及钛等金属及其合金表面[44]。微弧氧化工艺涉及热化学、等离子化学和电化学反应,所形成的涂层通常由一层较薄的阻隔层和具有微纳结构的多孔外层组成。因此,利用微弧氧化技术可以在金属材料表面形成具有微纳级粗糙结构的多孔金属氧化物层。后续通过利用低表面能物质修饰涂层表面而使涂层具有超疏水性[33]。然而,微弧氧化技术制备的涂层往往具有多孔结构,无法抵抗腐蚀溶液的渗入,所以微弧氧化制备的涂层的耐腐蚀性能相对较差。因此,在经过微弧氧化后,样品往往需要二次处理来封孔,从而提高涂层的耐腐蚀性能[45]。相对于阳极氧化技术,微弧氧化法更加绿色环保,然而该技术所需设备昂贵且能耗较高。

2.6 电化学沉积法

电化学沉积法的原理和操作过程与阳极氧化法相近,只是在电化学沉积法中,需要将处理的样品作为电路的阴极,而电解液里的阳离子会在置于阴极的样品表面发生还原反应而生成涂层[34, 35, 46]。近期的研究中[34],研究者们都尝试在电解液中加入低表面能的物质,从而使涂层的表面能降低。相较于其他疏水涂层的制备方法,这种方法省去了后续表面修饰过程,简化了制备工艺。

电化学沉积法与阳极氧化法一样具有成本低、制备时间短、操作简单、能有效控制涂层表面的粗糙度以及形貌等优点;其缺点在于制备过程中会使用有害化学药品[35, 46]。

2.7 喷涂法

喷涂法是指将涂料从容器中压出或吸出,并通过喷枪雾化后施涂于物体表面的涂装方法,具有操作简单、适用于不同形状、尺寸和材质基材的优点。因此,喷涂法制备超疏水涂层在科研和工业领域均得到了广泛的应用。

2.8 化学气相沉积法

化学气相沉积法(CVD)在工业和学术领域已被广泛应用于制备多种高性能膜材料。在化学气相沉积过程中,化学前驱体在真空腔内以气体状态分解、反应,然后在固体基材上形成沉积膜。在超疏水表面涂层的制备工艺中化学气相沉积法既可以用来沉积具有粗糙表面的涂层,也可以用来在粗糙表面沉积低表面能化合物形成超疏水表面[37, 47]。相较于利用溶液浸渍法对涂层表面进行低表面能改性,利用CVD法制备的低表面能修饰层更薄、更均匀;然而,CVD法具有所用设备和原材料相对昂贵、工艺过程复杂、制备成本高、不适合于大面积基材等缺点,因此CVD法在制备超疏水涂层材料领域受到限制。

2.9 溶胶-凝胶法

溶胶-凝胶法首先是将化学前驱体溶解于溶剂中,添加催化剂,使化学组分间发生水解、缩合等反应,形成溶胶体系;然后对溶胶体系进行陈化,溶胶粒子相互交联而形成具有三维网络结构的凝胶;最后经过干燥和烧结过程制备具有纳米结构的材料[48, 49]。溶胶-凝胶法制备超疏水涂层对设备要求低、制备工艺相对简单,但是制备周期往往较长、并需要高温处理。

3 超疏水表面涂层在金属防腐领域的应用

现有传统涂层防腐技术能有效地提高金属基材的耐腐蚀性能,然而,长时间使用后水或者其他腐蚀介质仍能渗透到涂层与金属之间的界面而造成腐蚀;此外,长时间与腐蚀介质接触,现有涂层会被破坏,从而失去保护金属基材的作用。在金属表面构建具有超疏水特性的防腐涂层,能大大减小或阻止腐蚀介质的浸入,因而可以进一步减缓金属腐蚀,提高金属部件的使用寿命。目前,超疏水表面涂层已经在钢、铝合金及镁合金等防腐领域引起了广泛的关注。除了具有传统涂层的抗腐蚀性能以外,超疏水涂层能进一步阻隔腐蚀介质与涂层的接触而大大减少或隔绝腐蚀介质对涂层的渗透,其抗腐蚀原理可以用以下2个模型解释:1.“气垫”模型:超疏水涂层往往具有峰-谷状粗糙结构,被包裹在粗糙结构中的空气能阻挡腐蚀性离子(如氯离子)渗入,使其无法到达基材表面,从而提高其耐腐蚀性能[50];2.“毛细管”模型:众所周知,当圆柱状细管置于液体中时,如果细管呈亲水性,液面会沿细管壁上升;相反,如果细管呈疏水性,细管内液面会下降。在超疏水表面,由于微纳级粗糙结构的存在,孔隙内径或缝隙间距很小,由于Laplace压力的作用,使得腐蚀液体无法渗透到超疏水涂层的孔隙或缝隙中,这一效果在孔隙或缝隙小于3 μm和水接触角大于158°时尤为明显,因而,超疏水特性可以显著提高涂层的耐腐蚀性能[51]。

3.1 超疏水表面涂层在钢防腐领域的应用

如何提高碳钢的耐腐蚀性能和使用寿命,是防腐蚀工业的一个重要课题[52,53]。为了提高钢材料的耐腐蚀性能,可在钢材料表面制备具有超疏水性能的表面防腐涂层。

Peng等[54]利用模板法在冷轧钢表面制备聚苯胺超疏水涂层后,样品在1.0 mol/L HCl溶液中的腐蚀电位上升了552 mV,腐蚀电流密度下降了2个数量级,说明该种超疏水涂层有效地提高了冷轧钢基材的耐腐蚀性能。此后,作者利用模板法,在冷轧钢上合成了基于牺牲阳极型环氧树脂的超疏水涂层,该涂层的水接触角高达155°[55]。然而,利用旋涂法制备的环氧树脂涂层的水接触角仅为81°。表面形貌分析表明,模板法制备的涂层具有与矢车菊叶类似的微观结构,具有良好的超疏水性能。经过表面处理后,由于金属活性环氧树脂对基材有阳极保护作用,使基材在3.5%(质量分数,下同)NaCl溶液中的腐蚀速率下降85%。此外,该涂层耐久性良好,在3.5%NaCl溶液中浸泡7 d后,涂层的疏水性能以及耐腐蚀性能均未下降。

Gao等[56]利用硫酸与过氧化氢混合溶液对GCr15钢进行刻蚀后,在基材表面构建了微纳级粗糙结构,经过FAS表面改性后,涂层的水接触角达到152°;且通过注入全氟聚醚形成注液光滑多孔表面,其滑动角接近0°。此外,此方法制备的涂层具有良好的耐磨性,在1 N重力下、1 000目砂纸上摩擦100 cm后,涂层水接触角仍大于150°。在3.5%NaCl溶液中,样品的腐蚀电位提升了250 mV,表明涂层具有良好的耐腐蚀性能。

韦少伟等[57]通过一步电化学沉积法,将低碳钢置于HCl与硬脂酸的混合溶液中进行电沉积,在低碳钢表面成功制备了超疏水涂层,其水接触角可达152°。在3.5%NaCl溶液中,有超疏水涂层的样品的腐蚀电流密度相较基体下降了2个数量级。但该方法需要的处理时间长达16 h。Tan等[58]在低碳钢表面合成了一层具有微纳级粗糙结构的镍涂层,经硬脂酸表面改性后,涂层水接触角达到154°;涂有超疏水涂层的样品在3.5%NaCl溶液中的腐蚀速率下降了50%。Xiang等[59]详细地研究了电化学沉积制备超疏水表面涂层时电流密度与涂层性能的关系,研究发现,当电流为6或8 A/cm2时,涂层具有超疏水性能;且当电流为6 A/cm2时,涂层具有良好的耐磨性,在5 N重力下、1 400目砂纸上摩擦10次后,涂层的水接触角仍大于150°;在3.5%NaCl溶液中的腐蚀电位提高了261 mV,表明超疏水涂层具有良好的耐腐蚀性。Dey等[60]利用电泳沉积技术,在中碳钢表面上制备一层具有微纳级粗糙结构的TiO2涂层,通过表面改性处理后涂层的水接触角达到160°。经过处理的中碳钢样品在3.5%NaCl溶液中的腐蚀电位提高了550 mV,腐蚀电流密度下降了4个数量级。Li等[61]把镀锌钢基材直接浸泡在硬脂酸与硝酸银(AgNO3)的混合溶液里,在镀锌钢表面一步制成具有微纳级粗糙结构的超疏水涂层,涂层的水接触角高达165°;在3.5%NaCl溶液中,腐蚀电位从基材本身的-1.140 V增加到-0.988 V,提升了152 mV,腐蚀电流密度从基材本身的2.237×10-4A/cm2下降到5.238×10-7A/cm2,下降了3个数量级。此外,经超疏水涂层处理的样品在经过72 h的盐雾试验后,其失重降低到基材本身的14%。He等[62]利用水热法在N80钢基材上制备Fe3O4涂层;然后,将水热法处理的样品分别在氮气与空气中作退火热处理,微米级块状Fe2O3颗粒粒径增大,且在表面生成许多Fe3O4纳米颗粒而构建了微纳级多尺度粗糙结构;经过后续表面改性后,涂层水接触角达到158°;相较于N80基体,超疏水涂层处理后的样品在5%NaCl溶液中的腐蚀电位提升了235 mV,腐蚀电流密度降低了1个数量级。

Lou等[63]利用喷涂法在中碳钢基材上制备环氧树脂/聚苯并噁嗪超疏水涂层,样品在3.5%NaCl溶液中的腐蚀电化学阻抗值提高了8个数量级;此外,该涂层具有良好的耐磨性,在1 000目砂纸上摩擦200 cm后仍保持其超疏水性能。杨品高等[64]在聚苯胺/环氧树脂复合溶液中添加经PDMS改性的纳米SiO2粉末,并用浸渍提拉法在A3碳钢表面制备了超疏水涂层,涂层水接触角可达152°;同时相比于传统环氧树脂涂层,具有超疏水涂层(含有25% PDMS-SiO2)的试样有更好的耐腐蚀性;电化学测试结果表明,具有超疏水涂层的试样在3.5%NaCl溶液中不仅初始阻抗更高,而且经过216 h浸泡后仍保持良好的耐腐蚀性能;该结果表明,超疏水膜能够在微纳米结构中俘获空气,不仅能够增加阻抗,而且能够延长其防腐蚀时间;并且微纳米结构中的空气在阻碍腐蚀液与膜表面接触的同时,还能与金属表面形成的钝化膜起协同作用,使保护膜表现出更好的防腐蚀性能。

目前,通过不同的制备技术,人们已成功地在钢材料的表面构建了多种形貌、材质的超疏水涂层,在超疏水表面涂层的保护下,钢材料的耐腐蚀性能得到进一步提高,不同文献中钢基体上超疏水涂层的耐腐蚀性能及水接触角见表1。从表1可看出,利用单纯在固体表面构筑粗糙结构的方法,如刻蚀法、模板法等方法,所制备的超疏水涂层对基体的耐腐蚀性能提高有限;在传统抗腐蚀涂层的基础上再增加超疏水涂层的方法对涂层耐腐蚀性能提高更大。总之,以下3个方面是未来钢基材表面超疏水防腐涂层的主要研究方向:(1)进一步优化涂层制备工艺、提高超疏水涂层的耐磨性;(2)研发成本更低,操作简单,适用性更广的涂层制备方法(如喷涂法);(3)研发适用于高盐度、高湿度海洋环境的超疏水涂层。

表1 不同文献中钢基体上超疏水涂层的耐腐蚀性能及水接触角

3.2 超疏水表面涂层在铝金属防腐领域的应用

铝是自然界中分布最广泛的金属元素,其质量轻、比强度高的优点使得铝及其合金在诸多领域有广泛的应用[1]。与钢材料相同,在铝合金表面制备超疏水涂层时,一般采取先在表面构建微纳级粗糙结构,再对表面进行疏水性改性的两步法。在铝表面可形成致密的氧化膜,从而隔绝金属表面与腐蚀介质的直接接触,进而提高铝的耐腐蚀性能[2],因此通过阳极氧化在铝表面制备氧化膜已经被广泛地应用于铝及其合金的表面防腐处理。目前,阳极氧化也被广泛地应用于在铝及其合金表面制备超疏水涂层。

Zhang等[65]利用阳极氧化法详细研究了在AA1050铝合金基材上制备超疏水涂层的工艺参数与涂层性能之间的关系;研究发现,提高阳极氧化的电流密度以及处理时间能增加涂层的表面粗超度和超疏水性能;然而,当电流密度超过0.5 A/cm2、处理时间超过12 min后,涂层的超疏水性能反而会降低。此外,当电解液的pH =7时,涂层的超疏水性能最好,经氟化硅烷表面处理后,涂层的水接触角最高达到163°。在3.5%NaCl溶液中,铝合金基材、普通疏水涂层样品和超疏水涂层样品的腐蚀电流密度分别为5.650,0.682,0.015×10-6A/cm2,表明超疏水涂层的耐腐蚀性能远大于普通疏水涂层。Arunnellaiappa等[66]以含有Al2O3纳米颗粒、硅酸钠和氢氧化钾的混合水溶液为电解液,在150 mA/cm2电流密度下对AA7075铝合金微弧氧化处理10 min;随后在1.00 mol/L NaOH水溶液中对微弧氧化形成的涂层腐蚀10 s以增加涂层粗糙度;然后将样品浸入0.01 mol/L肉豆蔻酸(Myristic Acid)的乙醇溶液中进行疏水处理,涂层的水接触角最高达到154°。经过超疏水表面处理后,样品在3.5%NaCl溶液中的腐蚀电流密度下降了6个数量级,电化学阻抗谱实验中,处理后样品的阻抗提升了6个数量级。于佩航等[67]利用微弧氧化与水热法在2024铝合金表面制备了一种类水滑石/微弧氧化陶瓷复合涂层,通过微弧氧化工艺制备的涂层往往有多孔结构,会导致腐蚀溶液的渗透,保护性差。作者在已有的微弧氧化陶瓷层上通过水热法制备了一层致密的类水滑石的涂层,经过硬脂酸修饰后,涂层具有超疏水性能,其水接触角可达155°。同时,经过水热处理后,涂层的耐腐蚀性能有了很大的提高,电化学阻抗谱试验数据表明,致密类水滑石/微弧氧化陶瓷复合超疏水涂层的阻抗是多孔微弧氧化层的400倍以上,同时腐蚀电流密度比微弧氧化陶瓷层降低了约2个数量级,即超疏水复合涂层具有更优异的耐腐蚀性。赵树国等[68]利用电化学蚀刻法在5083铝合金上构建了微纳级粗糙结构,该方法的操作过程与阳极氧化法相似,以铝合金为阳极,铜电极为阴极,60 ℃下在0.2 mol/L NaCl溶液中对铝合金进行刻蚀。与其他制备方法不同,此方法所制备的涂层并未经过低表面能物质修饰,而是通过在空气中静置使经过刻蚀的表面逐渐获得疏水性;另外,经过蚀刻的铝合金表面呈现亲水性,水接触角为55°;在空气中静置12 d后,涂层具备超疏水性能,其水接触角可达152°。而且,通过热处理又能使铝合金表面从超疏水性转变为亲水性,在空气中静置后,再次获得超疏水性;相较传统的阳极氧化法或者是刻蚀法,该方法仅仅使用了NaCl溶液,工艺环保无毒,但样品表面浸润性改变的机理仍不明确。

Zhang等[34]利用一步电化学沉积法在纯铝上合成了超疏水表面涂层;在制备过程中,以氯化锰(MnCl2)与棕榈酸(Palmitic Acid)乙醇溶液为电解液,经120 s电化学沉积后,铝基材表面均匀地布满了微米级乳突状颗粒,这些颗粒由很多纳米颗粒团聚而成,因此,涂层表面具有微纳级多尺度粗糙结构。涂层的主要成分为Mn与棕榈酸的配合物,长烷基链的存在,涂层具有低表面能;该涂层既具有微纳级粗糙结构又具有低表面能,因此,涂层具有超疏水性能,其水接触角达到166°。从电化学阻抗谱试验结果可以看出,在3.5%NaCl溶液里,该超疏水涂层可将腐蚀速率降低99.94%。Zhang等[69]利用电化学沉积法,以铝箔为阴极、铂为阳极、Ce(NO3)3与硬脂酸混合溶液为电解液,在铝基材表面制备了硬脂酸铈超疏水涂层,其疏水角最高达到168°;与没有超疏水涂层的基材相比,具有超疏水涂层的样品在3.5%NaCl溶液里的腐蚀速率下降了99.999%;同时,涂层具有良好的耐久性,在3.5%NaCl溶液里静置12 d后,涂层仍能保持150°以上的水接触角。

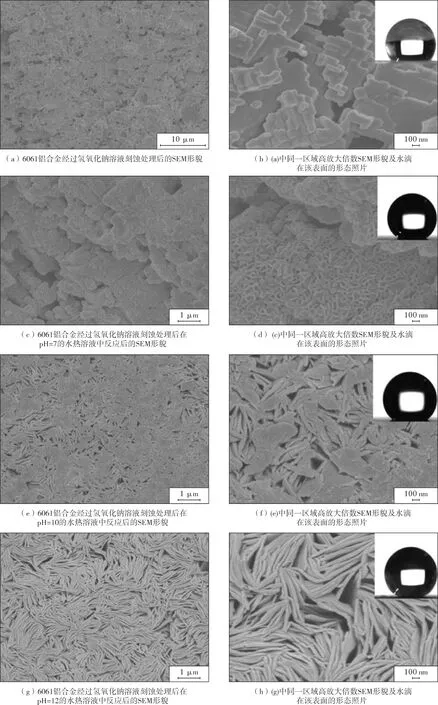

Wang等[70]利用水热法在6061铝合金上成功制备了超疏水表面涂层。首先,6061铝合金在经过打磨、氢氧化钠(NaOH)溶液腐蚀和溶剂清洗后,被浸入含硝酸镁(Mg(NO3)2)以及氨水(NH4OH)的碱性溶液中,在 90 ℃条件下保持24 h;经过处理后,合金表面被一层纳米层状镁-铝氢氧化物(Mg-Al Layered Double Hydroxide)覆盖,使表面具有微纳级粗糙结构(图1)。经FAS表面改性后,涂层的水接触角达到160°。此外,涂层具有良好的抗结冰性能,与没有超疏水表面涂层的6061基材本身相比,在-10 ℃时水滴在经过处理的表面结冰需要更长时间。另外,研究了水热反应过程中溶液的pH值对涂层表面形貌以及水接触角的影响,结果表明,pH值越高,氢氧化物的分布越均匀,形状越卷曲且涂层的水接触角越高。经过超疏水处理后,样品在3.5%NaCl溶液里的腐蚀电流密度下降了1个数量级。Zhang等[71]利用水热反应器在90 ℃下用氨水对5083铝合金进行腐蚀处理,在铝合金表面合成了氢氧化铝涂层,涂层由微米级三棱椎状Al(OH)3颗粒组成,每个Al(OH)3颗粒由纳米级阶梯结构组成;经FAS改性处理后,涂层的水接触角达到168°。该涂层使样品在3.5%NaCl溶液中的阻抗值提高了3个数量级;此外,该涂层能有效降低细菌的吸附。陈晓航等[72]将5052铝合金浸入氯化铈和尿素的混合溶液中,在120 ℃下反应6 h,在铝合金表面制备了一层纳米氧化物涂层。利用硬脂酸溶液对涂层进行修饰后,涂层水接触角达152°;相较于基体,具有超疏水涂层的样品在3.5%NaCl溶液中的腐蚀电流密度下降了2个数量级。Sun等[37]首先将铝合金基材用不同目数的砂纸打磨、并用1 mol/L氢氧化钠溶液清洗以去除基材表面的氧化物;然后将清洗后的基材置于2.6 mol/L HCl中,20 ℃下腐蚀5 min后在基材表面构建粗糙结构;最后,利用CVD法在腐蚀后的基材表面沉积聚二甲基硅氧烷(PDMS),使涂层具有超疏水特性,其水接触角达到158°。

图1 经过不同处理的6061铝合金的表面形貌扫描电镜照片以及水滴在该表面的形态照片[70]

铝基材本身具有良好的耐腐蚀性能,同时,现有表面处理工艺能进一步提高铝基材的耐腐蚀性能。目前,通过不同的制备方法,研究者们在现有工艺的基础上为铝基材的表面涂层增加了超疏水性能。在超疏水表面涂层的保护下,铝基材的耐腐蚀性能大幅提高,总体上腐蚀电流密度可以降低1~2个数量级,不同文献中铝合金基体上超疏水涂层的耐腐蚀性能及水接触角见表2。优化现有工艺,降低制备成本,提高涂层稳定性,是铝合金基体上超疏水防腐涂层未来主要的发展方向。

表2 不同文献中铝合金基体上超疏水涂层的耐腐蚀性能及水接触角

3.3 超疏水表面涂层在镁金属防腐领域的应用

镁合金的高比强度和比刚度使其在多个领域有广泛的应用[73, 74]。同时,镁合金优异的生物兼容性也使其在生物医药领域具有极大的发展潜力[75]。然而,镁自身化学活性高、耐腐蚀性差;与其他轻金属材料(铝、钛)不同,镁合金表面只能形成松散的氧化膜,不能有效保护基材不受腐蚀。因其较低的耐腐蚀性能,镁合金在使用环境中极易与周围环境发生化学与电化学反应,从而使镁合金产品的使用寿命大大降低。由于超疏水涂层能够有效隔绝镁合金基材与腐蚀介质接触,在镁合金基材表面制备超疏水涂层,能进一步提高普通防腐涂层在不同腐蚀介质中的耐腐蚀性能和耐久度。目前在镁金属上制备超疏水表面涂层的主要方法包括微弧氧化、电化学沉积法以及水热法等。

Jiang等[33]利用微弧氧化技术,以硅酸钠和氢氧化钠为电解质,在300 V电压下在AZ91D镁合金表面合成了多孔氧化镁/硅酸镁涂层;然后将经微弧氧化处理的样品依次浸入植酸和硝酸铈溶液中不同次数,在微弧氧化涂层表面生成PA@Ce III配合物,部分配合物形成于孔隙口上,进而形成微纳级粗糙结构;随后,采用FAS处理而使涂层具有超疏水性能,其水接触角达到159°。经过涂层处理后,样品的耐腐蚀性能有明显提高,3.5%NaCl溶液中,样品的腐蚀电位上升了130 mV,腐蚀电流密度下降了3个数量级。陈宁宁等[76]首先以硅酸盐为电解液对AZ91镁合金表面进行微弧氧化处理,在镁合金表面形成具有多孔粗糙结构的微弧氧化膜层,然后在微弧氧化膜层表面滴涂石墨烯/硬脂酸共混液,制备了超疏水表面涂层。如图2a所示,经过微弧氧化处理的样品表面呈多孔状。滴涂硬脂酸溶液后微弧氧化形成的微孔被封闭,如图2b所示,此时涂层表面缺少微纳级粗糙结构故并不具有超疏水性能。然而当滴涂了石墨烯/硬脂酸共混液后,由于石墨烯本身的层层堆叠,在涂层表面构建了微纳级的粗糙结构,从而使表面具有超疏水性,其水接触角可达162°(图2c和2d)。Cui等[77]利用微弧氧化工艺首先在Mg-4Li-Ca基材上构建了多孔粗糙结构,后续以硝酸锌和硬脂酸乙醇溶液为电解液,用电化学沉积法制备了具有片状粗糙结构的涂层,涂层水接触角达到154°;此外,与镁合金基材和只有微弧氧化涂层的样品相比,具有超疏水硬脂酸锌涂层的样品在3.5%NaCl溶液中的腐蚀电流密度分别下降462和109倍。康志新等[78]利用微弧氧化和有机镀膜复合处理方法在Mg-Mn-Ce镁合金上制备了复合超疏水涂层。经过微弧氧化后,表面呈多孔状;然后,将样品置于含有三嗪硫醇有机化合物钠盐(C3N3S2HNa)和NaOH的溶液中利用电化学工作站进行有机镀膜,在表面生成一层有机物薄膜。该涂层具有优异的疏水性能,其水接触角可达173°;同时,相较于金属基体,有超疏水涂层的镁合金样品在3.5%NaCl溶液中的腐蚀电流密度下降了3个数量级,腐蚀阻抗提高了2~3个数量级。

图2 不同试样的表面形貌和接触角[76]

电化学沉积法可以在镁基材表面沉积更耐腐蚀的其他金属涂层,并构建粗糙表面结构而形成超疏水表面。She等[79]用电化学沉积法在镁合金基材上制备的镍-钴合金复合超疏水涂层的水接触角达到167°;在3.5%NaCl溶液中,相较于未经处理的镍-钴复合涂层样品,具有镍-钴超疏水涂层样品的腐蚀电位增加了161 mV,腐蚀电流密度下降了50%。然而,由于镁与镍的腐蚀电位相差很大,在电化学沉积的过程中,反应十分剧烈,伴有大量氢气气泡产生,氢气气泡的析出会在涂层内形成裂痕,甚至造成涂层脱落。相反,镁与锌之间的腐蚀电位相差相对较小,镁基材上镀锌反应相对缓慢,能有效解决镍镀层的裂痕以及脱落问题。为了解决镀镍过程中大量H2析出对涂层性能造成的影响,研究者们对锌-钴复合涂层进行了研究。Chu等[80]利用电化学沉积法在AM60B镁合金上成功制备了具有超疏水性能的锌-钴复合涂层,其水接触角达到152°;与镁合金基材和未经超疏水处理的锌-钴涂层样品相比,超疏水涂层样品在3.5%NaCl溶液中的腐蚀电流密度分别下降了2个和3个数量级,腐蚀电位分别上升了500,400 mV。除了电化学沉积法,水热法是另外一种常见的在镁基材上制备超疏水涂层的方法。Gao等[81]采用过氧化氢溶液和水热法在镁合金表面制备氢氧化镁涂层,经FAS处理后,涂层的水接触角达到164°;在3.5%NaCl溶液中,与镁合金基材相比超疏水涂层样品的腐蚀电流密度降低了4个数量级。硼镁石(Szaibelyite)作为一种主要的硼元素矿石,具有很高的热稳定性;受此启发,Gao等[82]利用水热法,将镁合金浸入0.025 mol/L MgNO3和0.050 mol/L硼酸(H3BO3)水溶液中,180 ℃下反应5 h后,在AZ31镁合金表面制备了硼镁石涂层;对涂层表面形貌的观察发现,反应2 h后硼镁石呈纤维状,经过5 h反应后,这些纤维逐渐生长、团聚,在表面形成半球形的团簇;由此,硼镁石涂层形成了微纳米多尺度粗糙结构,经过FAS处理后,涂层的水接触角达到166°。该超疏水涂层具有出色的防腐性能,与基材和未经FAS处理的样品相比,超疏水涂层样品在3.5%NaCl溶液中的腐蚀电流密度下降了超过3个数量级;此外,该涂层在3.5%NaCl溶液中经过32 d的浸泡后,水接触角仍超过120°。

除了传统涂层制备方法外,张倩倩等[30]利用激光加工技术首先在WE43镁合金表面构建纳米级粗糙结构,随后在加工过的镁合金表面依次涂覆环氧树脂溶液和SiO2纳米颗粒悬浮液,经干燥后用全氟硅烷处理而制得超疏水表面涂层,水接触角达到153°;同时研究了激光加工工艺对样品疏水性能的影响做了研究,结果表明当加工电流为13 A、点阵间距为50 μm时,水接触角最高,可达161°;在模拟生物体液中,相对于金属基体,超疏水试样的自腐蚀电位增加,极化电阻增大,腐蚀电流降低,腐蚀速率下降31%。

镁基金属自身耐腐蚀性能差,目前不同制备技术已成功在镁基材表面构建了各种形貌、材质的超疏水涂层,不同文献中镁合金基体上超疏水涂层的耐腐蚀性能及水接触角见表3。虽然为涂层增加超疏水性本身能提高涂层的耐腐蚀性能,但涂层耐腐蚀性能的决定因素仍主要是涂层自身的化学性质、形貌、致密度以及均匀性[77-82]。从表3可以看出,相较于微弧氧化与激光加工,电化学沉积和水热法所制备的涂层耐腐蚀性能更高。微弧氧化与激光加工工艺所制备涂层的成分往往是氧化镁,自身耐腐蚀性能差,且往往涂层具有多孔结构,一旦腐蚀液体渗入涂层,则会迅速侵入基体表面,导致基体腐蚀。相较而言电化学沉积与水热法则是在镁基体上制备一层更耐腐蚀的金属或金属氧化物来保护基体本身,涂层结构也往往更加致密,即使腐蚀液体浸入涂层表面粗糙结构,也会被底层致密层阻隔而无法在短时间内接触到基体表面。在超疏水表面涂层的保护下,镁基材的耐腐蚀性能有很大程度提升。与其他金属基体类似,如何提高超疏水涂层的机械强度以及稳定性是重要研究课题之一。此外,由于镁合金基体本身有良好的生物兼容性,超疏水表面涂层对细菌等微生物附着有良好的抑制作用,因此,超疏水涂层在镁基生物材料上的应用是未来超疏水涂层另一个重要发展方向。

表3 不同文献中镁合金基体上超疏水涂层的耐腐蚀性能及水接触角

4 超疏水防腐涂层的发展方向

微纳级粗糙结构以及低表面能是制备超疏水表面的2个必要因素。但是,由于金属基材的表面能较高,呈亲水性,在金属表面构建微纳级粗糙结构后,会增加金属表面的亲水性。因此,在金属表面制备超疏水涂层时大多选择在金属表面构建粗糙结构后,用低表面能物质处理基材以降低表面能,从而使涂层获得超疏水性能。然而,这种方法操作繁复,同时,低表面能物质往往为含氟化合物,既增加了成本也不环保。因此,如何使用一步法制备超疏水涂层,同时避免在制备过程中使用含氟化合物,是超疏水涂层未来的一个发展方向。目前,通过在电沉积法的电解液中加入低表面能物质,已有使用一步法成功制备超疏水涂层的报道[34, 57, 64, 69, 83, 84],Ishizaki等[83]利用溶液浸渍法,把AZ31合金浸入由肉豆蔻酸与硝酸铈组成的混合溶液中1~30 min,在AZ31合金上成功制备了肉豆蔻酸/氧化铈复合超疏水涂层,该涂层具有微米级球状团簇结构,每个球状团簇由不规则纳米层状物组成;同时,研究发现,当浸泡时间为30 min时,涂层的疏水性能最好,水接触角达到153.5°,且该涂层能将基材在5%NaCl溶液中的腐蚀电位提高1 000 mV、腐蚀电流密度降低99.8%。此外,还在低表面能物质的选择上,除了含氟化合物,稀土金属有机盐[83],有机酸[76]等低表面能物质也被成功用来制备超疏水涂层。

除了简化制备工艺外,为涂层增加自修复功能和主动防腐功能则是未来超疏水防腐涂层的另外一个发展方向,目前的文献[48-50]中,研究者们往往只专注于疏水性以及瞬时抗腐蚀性能的提高,在实际服役工况环境下,金属腐蚀是一个长期过程,一旦表面涂层破损会导致破损处金属基体的加速腐蚀。当具有自修复功能的涂层出现破损时,其能对自身进行修复而延长其使用寿命。相似地,在涂层中添加缓蚀剂,使涂层能在使用过程中缓慢地释放缓蚀剂,令涂层具有主动防腐功能,从而延长涂层的使用寿命。Li等[85]在环氧树脂中添加聚二甲基硅氧烷(PDMS)和SiO2纳米颗粒,用喷涂法在镁合金基体上构建超疏水涂层;研究结果表明,在O2等离子气体刻蚀后,涂层表面有大量-OH基团,呈亲水性;通过高温加热,PDMS中的C-H键会向涂层表面迁移,从而使涂层再次具有超疏水性能。然而,该涂层的自修复功能需要高温加热(100 ℃),难以满足实际使用需要。此外,涂层的自修复性能不止在于疏水性能的修复,抗腐蚀性能的修复更为重要。Qian等[86]利用模板法与喷涂法在Q235钢上制备了超疏水环氧树脂涂层,涂层表面经刮擦后,划痕处的水接触角下降到70°左右;由于环氧树脂自身具有形状记忆功能,经加热后,涂层的划痕得到修复,水接触角恢复到140°以上。此外,还在涂层中添加了苯丙三氮唑(BTA)缓蚀剂,在涂层破损时缓冲剂被释放,使破损处得到修复而使涂层保持其耐腐蚀性。介孔结构材料往往被用于装载缓蚀剂,可以控制缓蚀剂的释放,同时避免了缓蚀剂与超疏水涂层的直接接触。Ding等[87]采用溶胶-凝胶法制备了装载有2-羟基-4-甲氧基苯乙酮(HMAP)的介孔纳米SiO2颗粒,并将其涂覆在AZ31镁合金上,通过全氟硅烷表面处理后,涂层具有超疏水性能。由于介孔结构的作用,HMAP缓蚀剂在正常使用时不会被释放;当涂层破损而导致镁基体被腐蚀时,由于腐蚀反应,固/液界面的OH-和Mg2+浓度会急速上升,从而导致HMAP从介孔SiO2颗粒中被释放出来,抑制腐蚀反应的进一步发生,使涂层具有主动防腐的功能。介孔SiO2的制备过程中,需使用溶剂清洗十六烷基三甲基溴化铵(CTAB),增加了制备步骤和复杂性。Zhao等[88]利用溶胶-凝胶法制备了含有BTA的介孔SiO2纳米颗粒,与传统方法不同,介孔SiO2制备过程中所使用的CTAB无需通过煅烧或者清洗去除,相反,由于BTA可以溶解在CTAB体系中,CTAB胶束被用作BTA的载体留在介孔SiO2颗粒内部;通过后续电化学沉积,使用介孔SiO2溶胶在2024铝合金上制备了超疏水涂层。介孔SiO2颗粒既在基体表面上构建了微纳级粗糙结构,又避免了缓蚀剂与超疏水表面的直接接触。同样地,介孔SiO2颗粒中的BTA缓蚀剂只会在固/液界面pH值升高的时候被释放,阻止基体进一步被腐蚀,因而涂层具有主动防腐功能。

5 总 结

目前,超疏水表面材料越来越多地应用于金属材料防腐领域,本文对近年来超疏水表面涂层的制备技术以及在钢、铝和镁金属防腐领域的发展与应用做了详细介绍。经过超疏水表面处理之后,金属材料的腐蚀电位均得到不同程度提高,腐蚀电流密度大幅下降,腐蚀速率受到很大抑制。由此看来,超疏水表面涂层能够作为金属基材与腐蚀介质之间的屏障,有效地保护金属材料,使其减少或不受腐蚀。因此,超疏水表面涂层已经成为解决金属腐蚀问题的重要技术手段之一。

目前超疏水涂层技术虽然取得了重要进展,但仍存在以下不足之处亟待改进与完善:

(1)工艺复杂、耗时、高污染以及高成本。如何简化制备方法,通过一步法制备超疏水涂层以及使用更绿色环保的材料是涂层发展的一个重要的研究方向。

(2)目前的研究工作往往只专注于疏水性以及瞬时抗腐蚀性能的提高,鲜有文献报道涂层的附着力、机械强度、耐久性以及耐磨性等性能;然而,在实际服役工况环境下,金属腐蚀是一个长期过程,一旦表面涂层破损,往往会伴有金属磨蚀;因此,在超疏水防腐涂层的规模化应用中,应关注涂层的附着力、机械强度、耐久性以及耐磨性。

(3)拓展具有诸如疏油性等更多功能的超疏水涂层,从而拓宽涂层的应用场景。

(4)关注超疏水涂层的自修复功能,从而延长使用寿命。