某车体6005A铝合金边梁的腐蚀失效行为研究

2022-12-07杜涵秋

张 倩,杜涵秋,许 鑫,吕 晶

(中国铁道科学研究院集团有限公司 金属及化学研究所,北京 100081)

0 前 言

近年来随着铁路客运量日益增大、列车速度日趋加快,铝合金材料在铁道车辆车体上应用广泛,以满足轻量化的使用要求[1]。由于铝合金的屈服强度一般只有普通低碳钢的1/2,抗拉强度只有普通低碳钢的2/3,且铝合金车体型材的壁厚较薄(一般只有4~6 mm),若发生腐蚀则会降低铝合金型材的强度及抗疲劳性能。而边梁作为车体的关键结构件之一,若出现严重腐蚀会导致行车安全事故,因此对该类腐蚀失效案例进行分析并提出改进措施,对行车安全具有重要意义。

6005A铝合金型材边梁作为车体底架的主要组成部分之一,纵向贯通于车体底架的两侧,对轨道车体的整体起到连接和承重作用[2],其组合结构如图1所示。

图1 某车体边梁的组合结构示意图Fig. 1 The diagrammatic sketch of composite structure of a car body structure of the edge beam

某车辆运行3.6×106km左右时,在检修过程中发现其车体吊挂牵引变流器一侧的边梁腐蚀严重,随后换下。本工作通过对伤损边梁进行宏、微观检验等表征手段,综合分析了边梁发生腐蚀的原因。

1 试 验

1.1 宏观检查

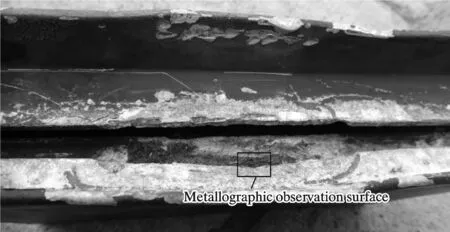

伤损铝合金边梁的宏观形貌和边梁底部的宏观形貌分别如图2、图3所示。边梁铝合金板厚约为4 mm,表面进行了防腐喷漆涂层处理,边梁下部局部涂层脱落,已露出铝合金基体。可见边梁底部吊挂设备的位置所受腐蚀严重。经测量,局部腐蚀区域面积约为230 mm×45 mm。放大腐蚀区域进行观察,宏观形貌如图4所示。由图4可见吊挂设备的接触部位有部分金属已掉落,边缘参差不齐,有明显的材料损失;铝合金表面呈灰白色,存在一定的腐蚀产物;此外,表面还存在一垂直向内延伸的裂纹,裂纹深度约为10 mm,如图4b中箭头所指。

图2 伤损铝合金边梁的宏观形貌Fig. 2 The macro morphology of the damage aluminum alloy edge beam

图3 边梁底部的宏观形貌Fig. 3 The macro morphology of the edge beam’s bottom

1.2 扫描电镜观察和微区能谱分析

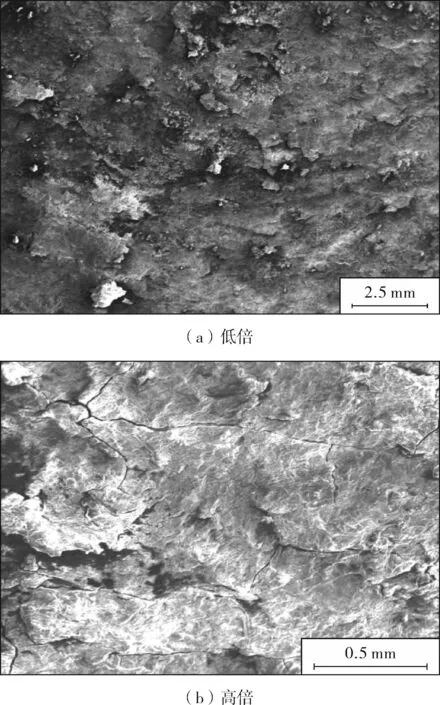

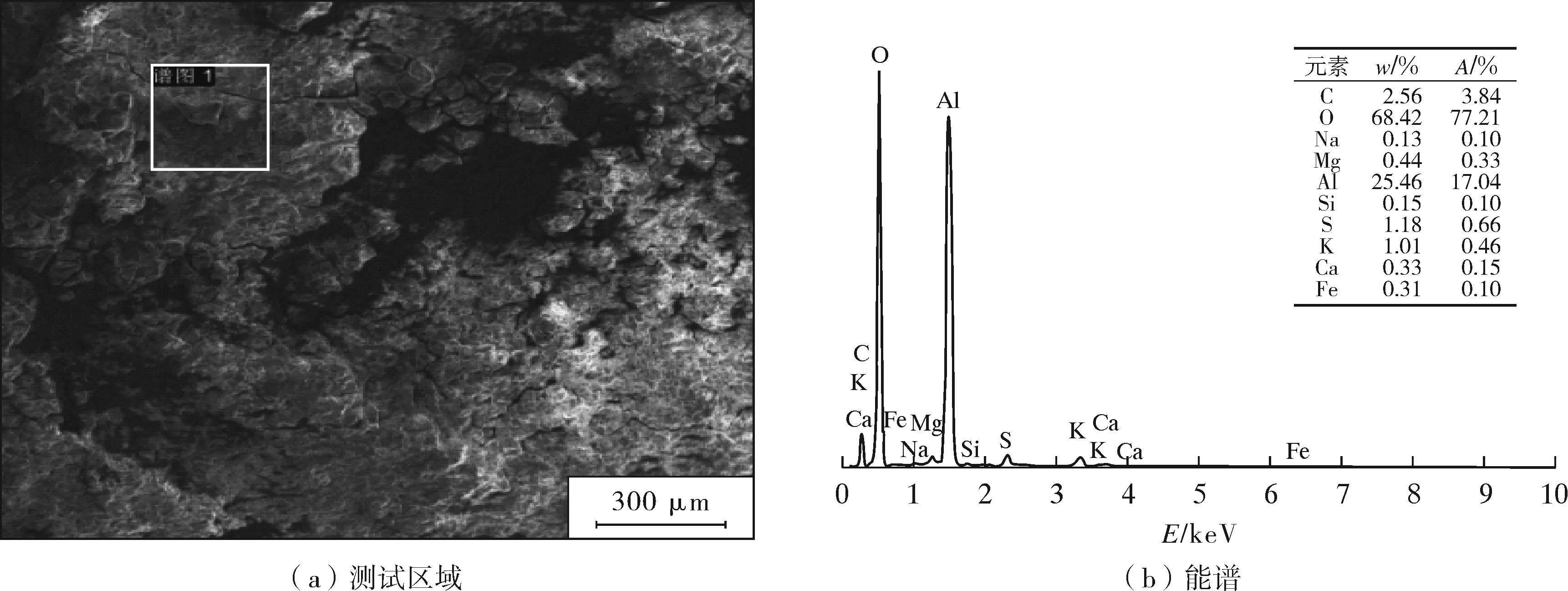

采用FEI quanta400扫描电子显微镜对图3方框中的腐蚀区域进行SEM形貌分析,结果见图5和图6。

图4 伤损铝合金边梁的放大宏观形貌Fig. 4 The enlarged macro morphology of the damage aluminum alloy edge beam

图5 边梁表面的腐蚀宏观形貌Fig. 5 The corrosion macro morphology of the edge beam’s surface

图6 边梁表面的龟裂微观形貌Fig. 6 The crazing micro morphology of the edge beam’s surface

图5可见伤损区域表面被大量腐蚀产物所覆盖,边梁表面呈亮白色,这是由于表面大量的腐蚀产物形成的累积电荷所致。此外,图6中还可观察到表面存在大量腐蚀产物龟裂后形成的细小裂纹。对表面局部微区进行能谱成分分析,结果如图7所示,图7b中的表格数据为采用特征X射线K线系进行定量计算得到的结果。图7表明,腐蚀区域表面的腐蚀产物的主要元素为O、Al,此外还有少量的杂质元素C、Na、Si、S、K、Fe。O的大量存在表明断口处的腐蚀产物主要为铝的氧化物。C、O、Na、S、K、Ca等元素的存在,结合边梁处于车体排污口附近,由此可知边梁在具有粪便类腐蚀性的大气环境中运行过。

图7 腐蚀区域能谱分析结果Fig. 7 EDS analysis result in corrosion area

1.3 腐蚀区域截面的金相组织分析

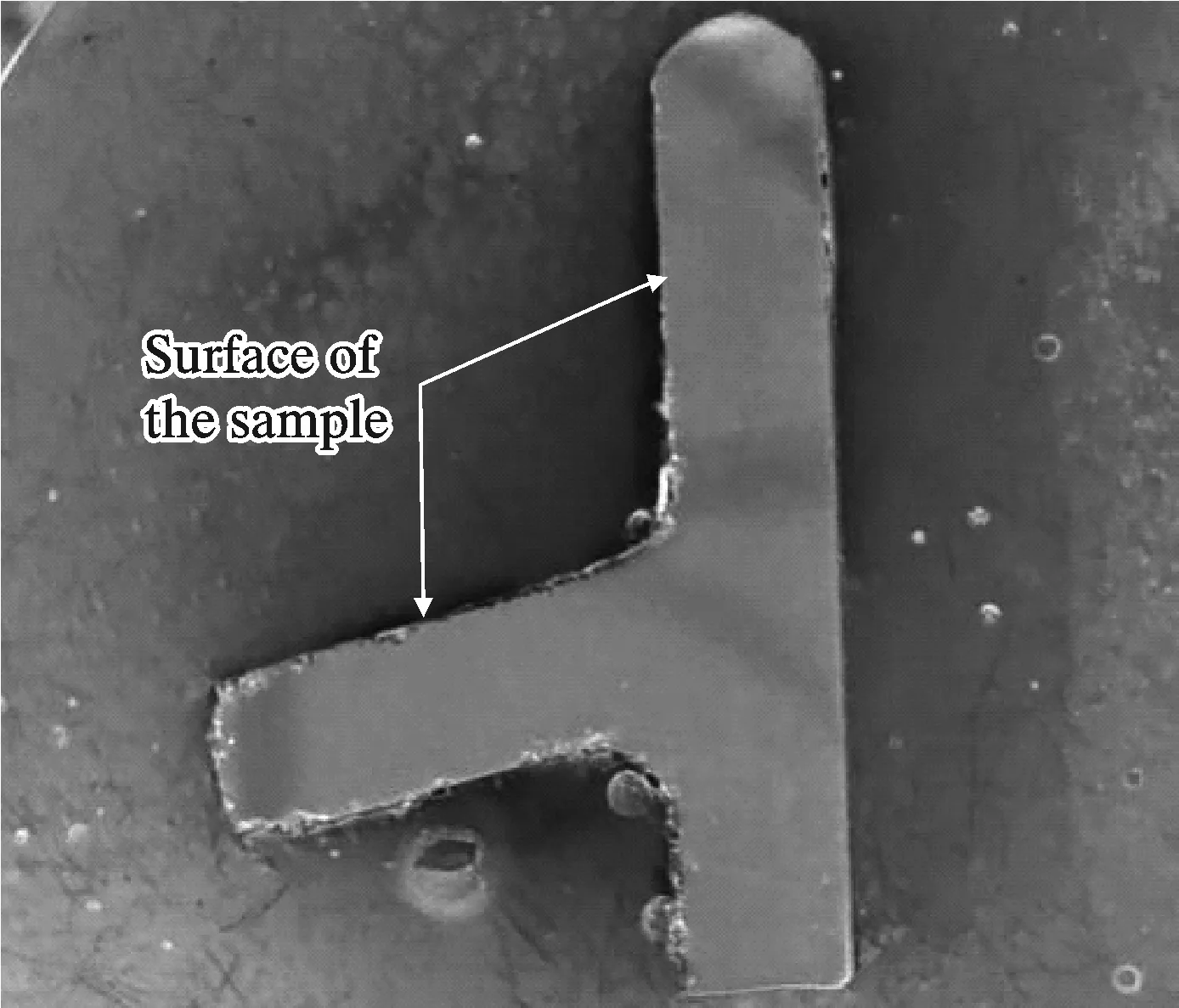

取图3中方框所示腐蚀区域处铝合金板的横截面进行金相组织测试,磨制后用科勒试剂浸蚀并观察,试样金相磨面的宏观形貌见图8。

图8 金相磨面的宏观形貌Fig. 8 Macro morphology of metallographic grinding surface

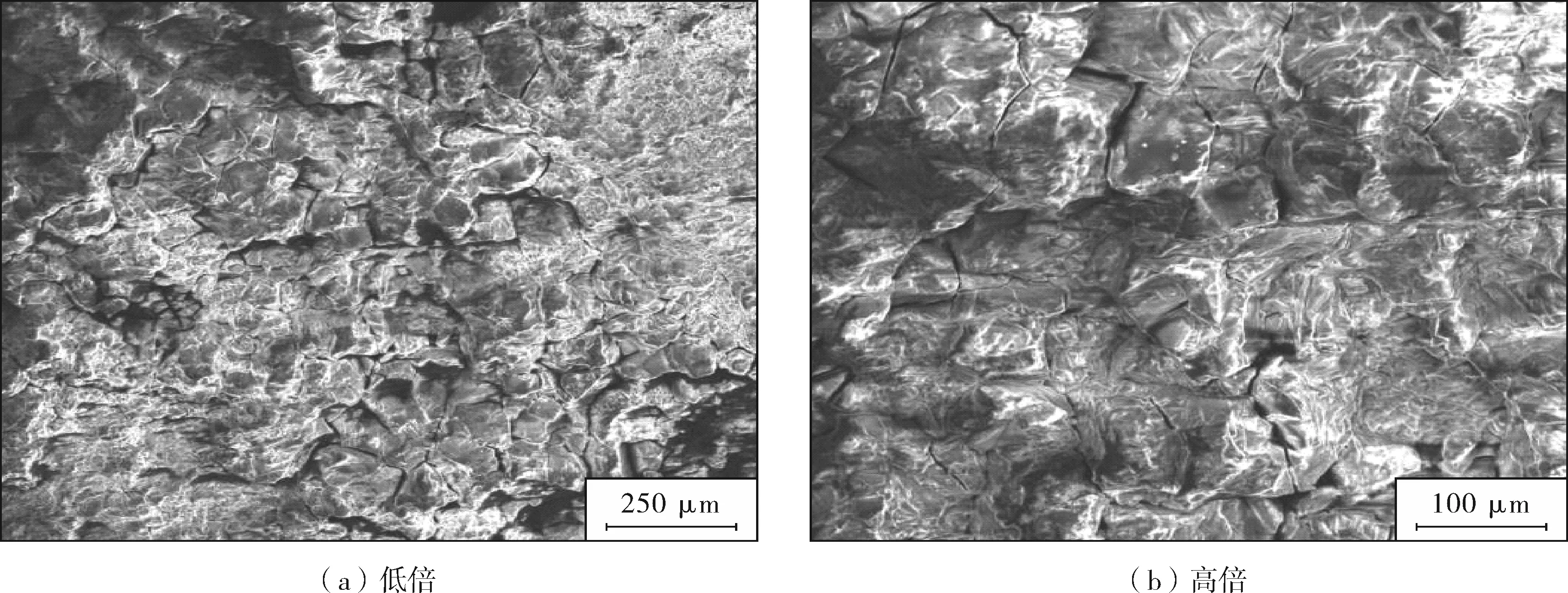

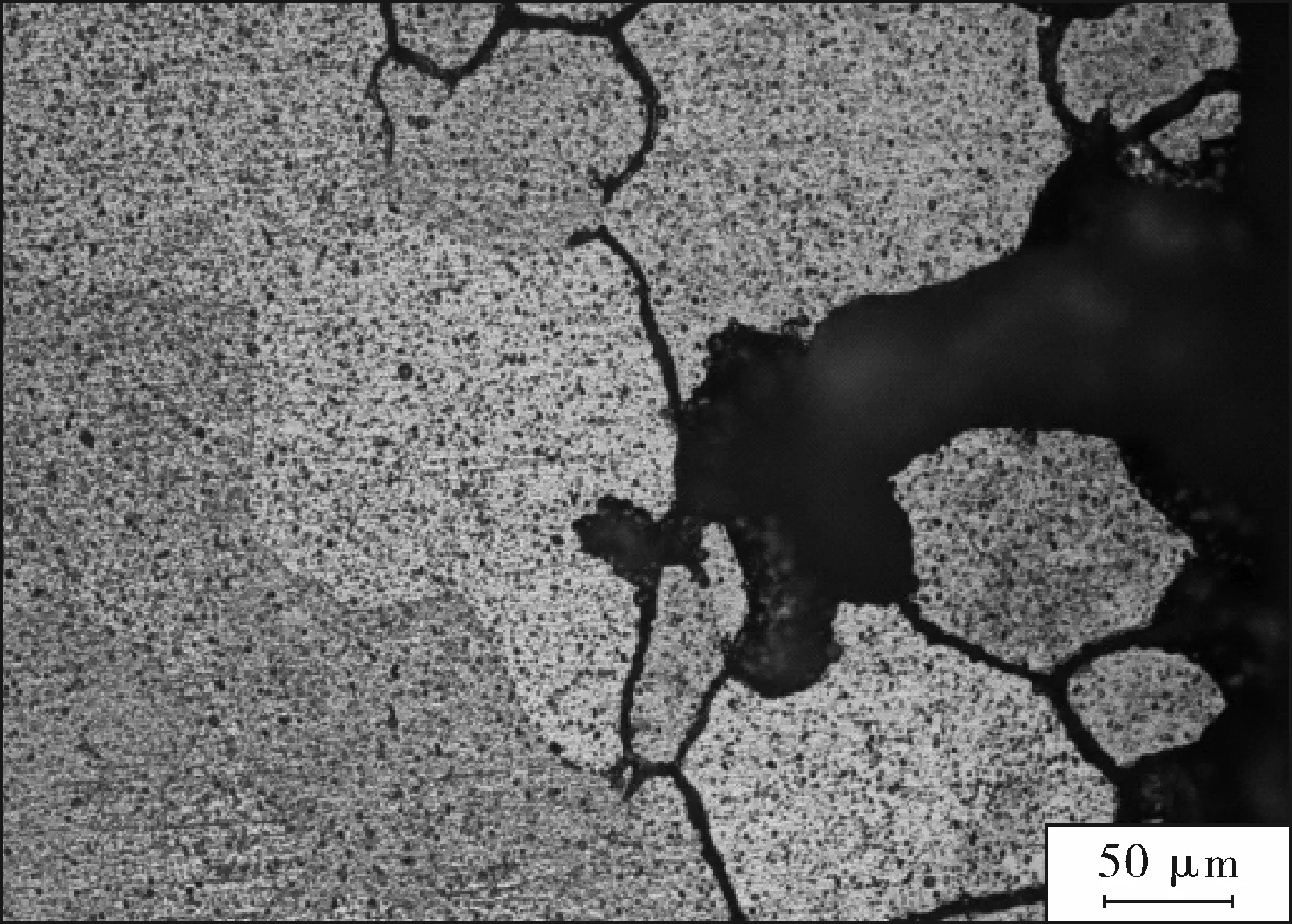

采用Leica DMI5000M金相显微镜观察试样,结果表明铝合金板表面存在晶间腐蚀裂纹。腐蚀区域的金相组织微观形貌见图9。图9可见裂纹由铝合金板表面沿晶界向内部曲折扩展,已形成区域性网状裂纹,裂纹扩展最大深度达1.0 mm,表明晶间腐蚀程度较严重。图10所示为局部晶间腐蚀的放大形貌,由图10可见铝合金板表面腐蚀较严重的区域已出现剥落掉块,扩展至内部的网状裂纹也有部分从晶界处继续向晶内腐蚀,晶粒相互脱离甚至脱落,形成孔洞。

图9 腐蚀区域的金相组织微观形貌Fig. 9 The micro metallographic morphology of corrosion area

图10 晶间裂纹的放大形貌Fig. 10 The enlarged morphology of interguanular cracks

裂纹尖端的放大形貌见图11,由图11可知,裂纹沿晶界拉开的宽度较大。图12所示为试样心部金相组织的形貌特征,可见金相组织晶粒尺寸较粗大且不均匀,可清晰看到析出相(AlCu、CuSi 或 AlMgSiCu 相)呈颗粒状均匀分布在α - Al 固溶体晶粒上,亦可观察到部分连续的析出相聚集在晶界上。

图11 裂纹尖端的放大形貌Fig. 11 The enlarged morphology of crack tips

根据列车车体设计要求及相关标准TB/T 3260.4-2011,对6005A - T6铝合金型材的金相组织技术要求为:型材的显微组织不允许过烧,其晶粒度级别指数不低于3级。检验结果表明该边梁晶间腐蚀区域及基体内部均未出现过烧组织。根据GB/T 6394-2017“金属平均晶粒度测定方法”[3]对此试样的晶粒度进行评级,测得粗晶粒组织晶粒度大小为3级,细晶粒组织晶粒度大小为5级,满足相关要求。

采用FM - 810自动显微维氏硬度计,分别在试样心部及晶间裂纹附近进行显微硬度(HV1 N)测试,检验结果如表1所示,表1表明试样的近表面晶间裂纹区域与心部的硬度接近,均在100 HV1 N左右,没有明显差异。

表1 试样心部及晶间裂纹附近显微硬度检验结果 HV1 N

1.4 化学成分检验

采用ICP 7400电感耦合等离子体发射光谱仪测试铝合金车体的化学成分,检验结果见表2。表2显示,横梁的化学成分满足牌号为6005A铝合金的技术要求。

表2 铝合金车体化学成分分析结果(质量分数) %

2 结果与讨论

综上所述,铝合金边梁在列车运行过程中,由于处于排污口附近的腐蚀环境中,在边梁型材的局部区域表面形成了晶间腐蚀裂纹,使材料发生了局部的表面基体脱落、变形,从而使边梁失效,其腐蚀类型属于晶间腐蚀(IGC)。IGC是一种常见的局部腐蚀,通常呈网络状,一般肉眼观察不到,而且几乎不引起材料的重量损失。IGC破坏的是晶粒和晶界间的结合力,引起材料力学性能下降,所以晶间腐蚀是结构铝合金中危险性最大的腐蚀破坏形式之一[4]。

(1)运行环境方面 铝合金边梁所处的环境条件是其产生腐蚀的外因。伤损边梁位于排污口附近,处于潮湿、具有酸性物质的环境中,使其运行环境具有较强的腐蚀性,环境中含有的Na、S、O、H等元素容易在局部微小的缺陷处附着或进入合金内部,与铝合金表面的氧化铝薄膜发生反应而破坏了氧化铝钝化膜。由于吊挂点位置露出的基体金属呈活化状态,而周围钝化膜处仍为钝态,因此更形成了活性 - 钝性腐蚀电池,由于阳极面积比阴极面积小得多,阳极电流密度很大,电化学反应迅速进行,更加重了吊挂点处晶间腐蚀的速度,使金属出现轻微变形,掉块。

(2)材料因素方面 铝合金边梁的组织特点是其产生腐蚀的内因[5]。在6xxx系铝合金中,若铝合金中元素含量不合理或热处理不当,就会导致晶间腐蚀。Svenningsen等[6]认为,影响6xxx系铝合金晶间腐蚀最主要的因素是Cu含量,其次是热处理工艺。Liang等[7]认为,Mg、Si质量比对晶间腐蚀有显著影响。

合金元素Cu能有效增强铝合金强度并提高铝合金在热加工时的塑性,同时可抑制铝合金因添加Mn元素而呈现出各向异性的趋势。然而,Cu含量的增加也提高了铝合金的晶间腐蚀敏感性和过烧敏感性[8,9]。根据化学成分分析可知,铝合金边梁中含0.100%Cu,增大了其晶间腐蚀敏感性。晶间腐蚀归因于阴极A1MgSi(Cu)中A14Mg8Si7Cu2(Q)相的析出与晶界无沉淀带区(PFZ)之间的微电偶耦合作用[9]。

合金元素Mg与Si主要形成强化相Mg2Si,Mg、Si元素的质量比会影响铝合金的强度及耐蚀性。在生产实践中,很难完全生成强化相Mg2Si,因此不能保持铝合金中具有正常的Mg、Si元素质量比(正常质量比为mMg∶mSi=1.73),多数铝合金都含有过量的Mg或Si[10]。根据化学成分分析可知,铝合金边梁的Mg、Si质量比为1.04<1.73,这时铝合金内部存在过剩的Si。Si过量有利于提高机械强度,但是增加了铝合金形成晶间腐蚀的倾向[11]。相关研究表明[12-16],Si与Mg2Si会协同作用促进晶间腐蚀。一方面,Si粒子与其附近无沉淀区域(PFZ)的电位相差较大,导致附近无沉淀区域出现严重的阳极溶解;另一方面,晶界Mg2Si的电位比其边缘Al基体的负,在腐蚀初期作为阳极发生阳极溶解,Mg2Si中活性Mg优先溶解,导致Si富集,Si加快了Mg2Si和晶界无沉淀带的极性转换,加速了Mg2Si沉淀的相邻周边沉淀物区(PFZ)的腐蚀。过剩的Si易沿晶界偏析,使塑性降低,从而引起晶界脆化,最终使铝合金耐蚀性变差。过剩的Si还可与铝合金中的杂质铁形成A1FeSi相,A1FeSi相的电位比铝基体正,因此铝基体作为阳极发生阳极腐蚀。

此外,晶粒大小也是影响铝合金IGC性能的一个重要因素,晶粒粗大会导致材料的韧性下降。Andersen等[16]发现,过剩的Si会使合金晶粒粗化。本工作测得铝合金边梁的显微组织为α - Al固溶体晶粒上均匀分布着析出相(AlCu、CuSi或AlMgSiCu相),并无异常,但其晶粒尺寸较大,且晶粒的不均匀性较高。晶粒尺寸粗大将使晶界变少,析出相在晶界处的分布会更加集中。

由实验观察可知,铝合金边梁的晶内析出相大面积弥散分布于基体上,尺寸较小、密度大,在晶界上还存在连续分布的特征。铝合金在腐蚀过程中,由于晶界析出相的电位低于α - Al固溶体,晶界连续析出相与周围的基体易构成微电池腐蚀,晶界析出相作为阳极腐蚀通道而优先腐蚀溶解,析出相在晶界的相对集中分布使腐蚀通道易于沿晶界连续分布,因此,该型材在腐蚀环境中易发生沿晶腐蚀,导致裂纹易于沿晶界扩展,且连续分布的晶界析出相也增大了合金的晶间腐蚀敏感倾向。

(3)受力方面 铝合金边梁腐蚀区域处于牵引变流器的吊挂点附近。边梁作为安装在列车车身上的部件,运行过程中必然会随车身经受交变应力,因此牵引变流器吊挂点处的边梁表面涂层将更易脱落而露出基体,表面的氧化膜也更易被破坏。当腐蚀发生时,车身交变应力和重力作用会加速晶间腐蚀的扩展,降低型材的强度使基体发生变形、裂纹。

3 结论及建议

(1)失效铝合金边梁发生了晶间腐蚀(IGC),裂纹萌生于腐蚀区域表面,沿晶界向内部扩展,使铝合金型材的性能降低。

(2)在列车运行过程中,由于铝合金边梁处于排污口附近的腐蚀环境中,在边梁型材的局部应力集中区域表面形成了晶间腐蚀裂纹,使材料局部表面基体脱落、轻微变形,从而使边梁失效。

(3)铝合金表面的保护性氧化膜虽能起到一定的耐蚀作用,但当其暴露于极端pH值条件时,氧化膜会遭到破坏。因此,建议加强列车排污口、空调出风口等特殊位置铝合金车体的表面防护措施,如增加表面涂漆厚度、采用阳极氧化、微弧氧化、金属镀层等表面防腐技术等。