面向小孔径T形管道的气动软体机器人转向策略

2022-12-06杨扬赵润禾李天波赵永健齐宇燕钟宋义

杨扬,赵润禾,李天波,赵永健,齐宇燕,钟宋义

(上海大学机电工程与自动化学院,上海 200444)

随着人类社会向工业化和城市化的方向发展,各种规格的管道被广泛用于输送水、油、气、颗粒等介质.经过长期使用,管道常因生锈、腐蚀、老化而失效.因此,迫切需要研发新型的机器人技术对管道进行定期、高效的隐患排查.

近年来,研究者已开发了多种管道内机器人,以代替人类检查狭窄管道.利用管道两端之间的流体压差驱动,流体管道机器人可随着管道内的流体移动[1-2].这类机器人虽然不需要驱动系统,但速度难以控制,测量数据“粗糙”.因此,驱动效率高、移动速度快、运动稳定性好的轮式机器人在管道检查中被广泛应用[3-5].然而,轮式机器人克服障碍能力较差,应用场景受到一定限制.相比之下,具有较大牵引力和管壁接触面积的履带式管道机器人可用于布满泥沙、管道直径多变等环境复杂、条件恶劣的管道[6],但其质量大、体积大,能耗更大.受自然界中蛇等爬行动物的启发,Kuwada等[7]开发了一种由13个连杆机构组成的蛇形管道机器人.该机器人可以穿过直径为36∼180 mm的直管,以及弯管、T形管等各类复杂管道.然而,蛇形管道机器人需要更多的关节和马达,会消耗更多能量,并且较难控制.由于使用电机、电池、车身等刚性元件,上述机器人适用的管道尺寸和结构往往受到很大限制,无法顺利通过直角或T形弯管等复杂管路.并且,这类结构对防尘、防水等也有较高要求[8].

随着新材料和新工艺的发展,软体机器人已在医疗、特种、工业等领域得到了推广应用[9-10].为了克服刚性管道机器人的局限性,提高机器人的灵活性,软材料制成的机器人已被开发并用于小管径管道检查.受蚯蚓、水蛭和尺蠖等生物的启发,带有径向扩展模块和轴向扩展模块的管内软机器人可以通过蠕虫式的移动步态穿过小管径管道.Harigaya等[11]为复杂的小尺寸管道开发了一种类似蚯蚓的软体管道机器人.该机器人通过调节波纹管式人造橡胶肌肉的气压实现收缩和伸展运动.Calder´on等[12]开发了一种由硅胶制成的软爬行机器人,可以在水平和垂直管道中工作.该机器人虽能够被动适应管道的环境变化,但是难以通过T形弯管或更复杂的管道连接处.Zhang等[13]开发了一种类似蠕虫的软机器人,由3个多自由度扩展模块和2个用于移动与转向的柔性足组成,可以自由弯曲和拉长整个身体,能够通过管径变化大、弯管支路多、干燥及液体环境管道,甚至软变形管道.Verma等[14]开发了一种气动管道机器人,可以在周期性气压信号的驱动下,在不同直径的管道内爬行及直角转弯,并且可清除超过自身重量10倍的障碍物.与传统的刚性管道机器人相比,柔性管道机器人具有柔顺性好、体积小、安全性高等优点,但是其建模和控制仍然面临挑战.

在软体机器人建模和控制方面,Zheng等[15-16]利用牛顿第二定律,通过线性标称模型和人工神经网络学习模型来描述三足软体机器人动力学,并建立了简化模型与有限元模型的联系.Renda等[17]在Cosserat方法基础上,充分利用模型的几何和力学特性,提出一种新的多截面软体机器人动力学分段常应变建模方法.综合来看,目前对于软体机器人建模方法的研究尚有不足,仍处于从刚性到柔性的过渡阶段,针对软体机器人的力学体系尚未建立,软体建模不足将对管道机器人在管道内部的精确转向控制带来较大影响.

T形弯管具有多向支管和极小的曲率半径,对于管道机器人是最具挑战性的管道.为了提高软体机器人在此类管道中的通行能力,本工作提出了一种蜗杆式柔性机器人的运动学模型和转向策略.

1 仿蠕虫软体管道机器人

1.1 结构设计

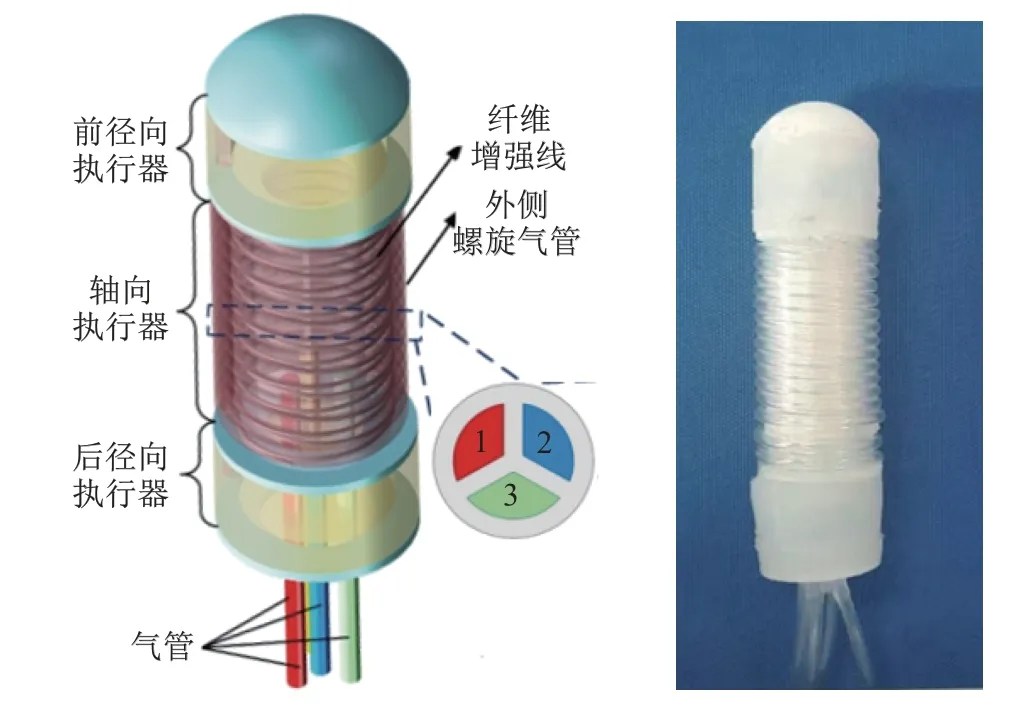

本工作采用硅胶制作了一种包含两个径向执行器和一个轴向执行器的仿蠕虫软体管道机器人(见图1).通过增大腔体压力,径向执行器膨胀至管道内壁,以固定机器人末端.轴向伸长模块包含3个均匀分布的腔室,通过调节不同腔室的输入气压,机器人可在三维空间中向不同方向弯曲.此外,将纤维增强线和螺旋管缠绕在轴向执行器的表面,以限制其径向膨胀,并增加轴向伸长度.在机器人头部设置有3D打印的弧形帽,使机器人易于通过T形弯管的连接处.该机器人通过5根气管调节输入气压,实现仿蠕虫运动.表1列出了机器人的尺寸规格.

图1 气动软体管道机器人总体结构Fig.1 Overall structure of pneumatic soft inpipe robot

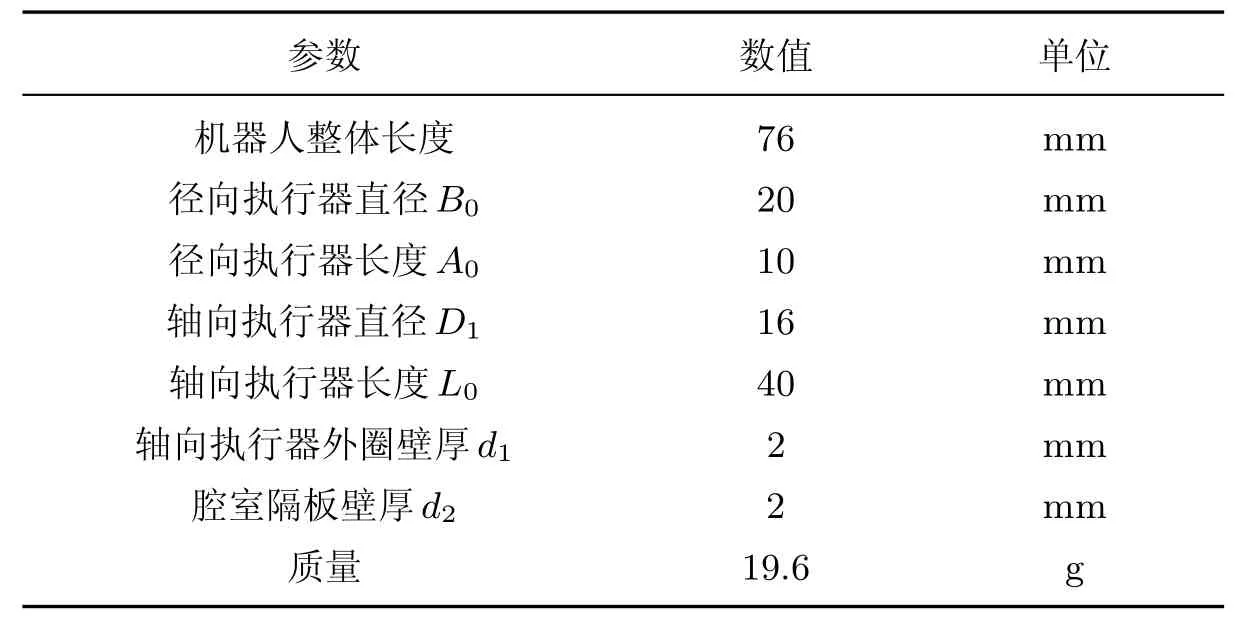

表1 气动软体管道机器人结构参数Table 1 Structural parameters of the pneumatic soft inpipe robot

1.2 机器人制造

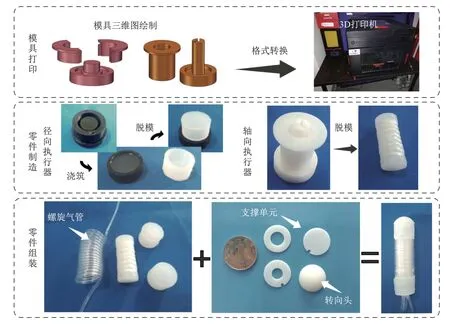

软体管道机器人的制作方法和顺序如图2所示.制作过程主要分为模具打印、零件制造、零件组装3个部分.首先,采用SolidWorks绘图软件绘制径向模块与轴向模块的模具,将绘制好的模具图导入切片软件进行格式转换,并将转换后的文件导入3D打印机等待打印.打印机型号选择RAISE3D E2,模具采用直径1.75 mm的聚乳酸(polylactic acid,PLA)3D打印材料进行打印.对打印好的模具进行打磨、加工,并按规定进行装配,即可进行软体执行器浇筑过程.将Ecoflex00-50硅胶的AB胶充分搅拌均匀并去除气泡后,倒入装配好的模具并放置在60◦C恒温箱等待固化.当硅胶完全固化后,将模具拆卸,对软执行器进行脱模处理.轴向执行器需要加装限制层进行二次浇筑处理,以防止产生径向膨胀.最后,将得到的一个螺旋气管、一个轴向执行器、两个径向执行器、支撑单元及转向头通过软硅胶胶水V-1510进行粘合装配,即可得到一个完整的软体管道机器人.

图2 气动软体管道机器人制作过程Fig.2 Manufacturing process of pneumatic soft inpipe robot

1.3 运动步态

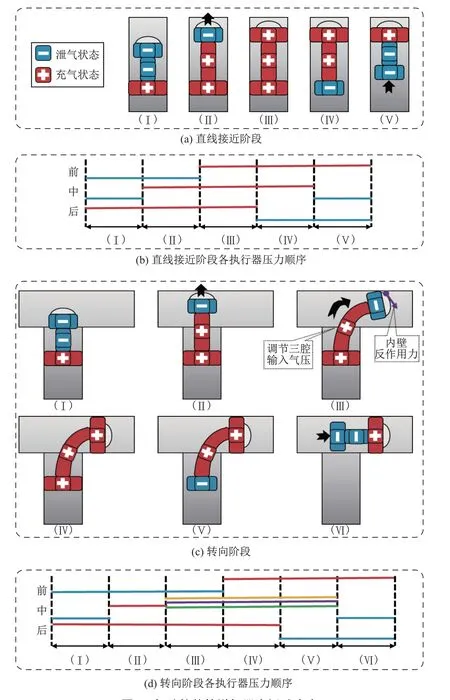

机器人运动步态如图3所示,仿蠕虫软体管道机器人在T形弯管的完整运动步态可分解为直线接近和转向两个阶段的运动.在第一阶段,机器人以蠕动步态沿直线运动,通过重复如图3(a)所示步骤(Ⅰ)到(Ⅴ),机器人可以接近T形管的接头处.如图3(c)所示,一旦后径向执行器至管道垂直中心轴交点的距离满足所需范围,机器人的运动就会切换到转向阶段.在第二阶段,通过如图3(c)所示步骤(Ⅰ)到(Ⅵ),机器人可以通过T形接头进入水平管道.图3(b)、(d)为各执行器的压力顺序.

图3 气动软体管道机器人运动步态Fig.3 Gait of the pneumatic soft inpipe robot

2 轴向执行器运动学模型

通过调节轴向执行器内部3个腔室的气压,气动软体管道机器人可以实现弯曲和伸展运动.下面通过运动学建模构建轴向执行器姿态与3个腔室气压之间的关系.为简化模型,给出以下假设.

(1)轴向执行器可实现伸展和弯曲运动,且在轴向上没有绕中心轴的扭转.

(2)在弯曲和伸展运动变形范围内,忽略机器人壁厚的变化.

(3)由硅胶制成的轴向执行器满足胡克定律,

式中:σ为应力;ε为应变;E为杨氏模量.

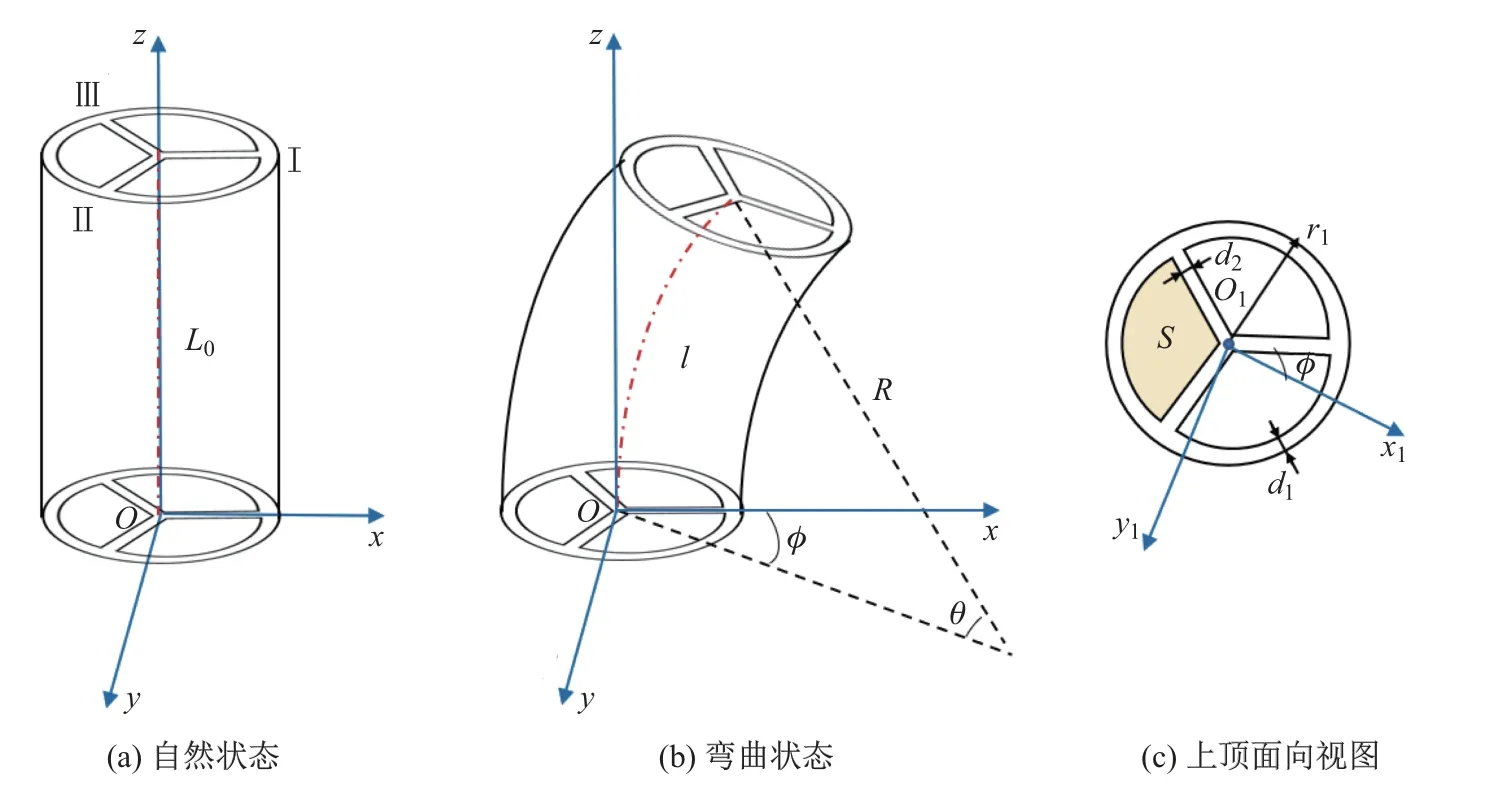

如图4所示,建立空间坐标系Oxyz,原点固定在轴向致动器底面的中心点O,x轴沿两个腔室之间的隔板方向,z轴沿轴向致动器的中心轴方向.弯曲角度、方位角、弯曲半径和中心轴长度分别用θ、ϕ、R和l表示.3个腔室分别用A、B、C表示,相邻腔室之间的隔板分别用Ⅰ、Ⅱ、Ⅲ表示.此外,还建立了坐标系,原点固定在轴向致动器顶面的中心点O1,x1轴沿弯曲方向,z1轴垂直于上顶面.

图4 轴向执行器弯曲运动学模型Fig.4 Bending kinematics model of the axial actuator

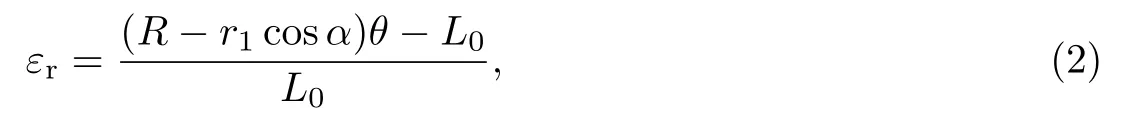

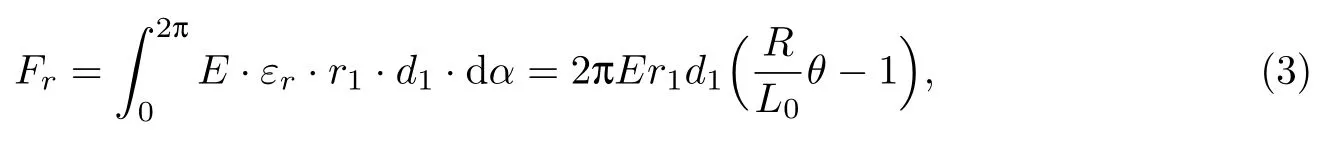

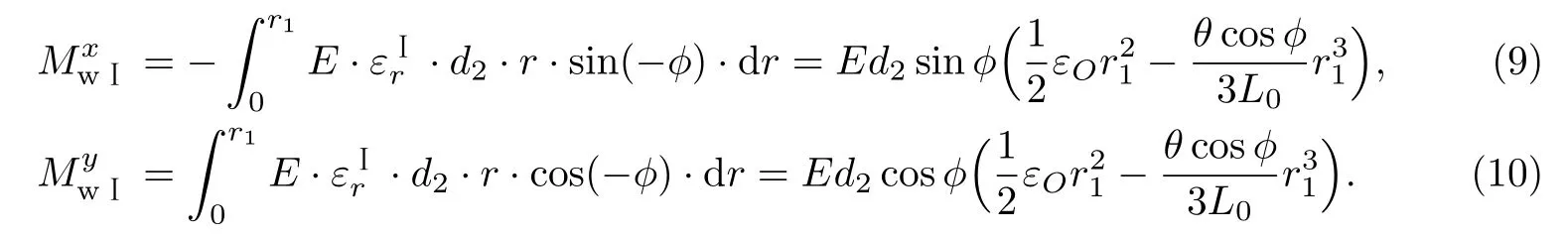

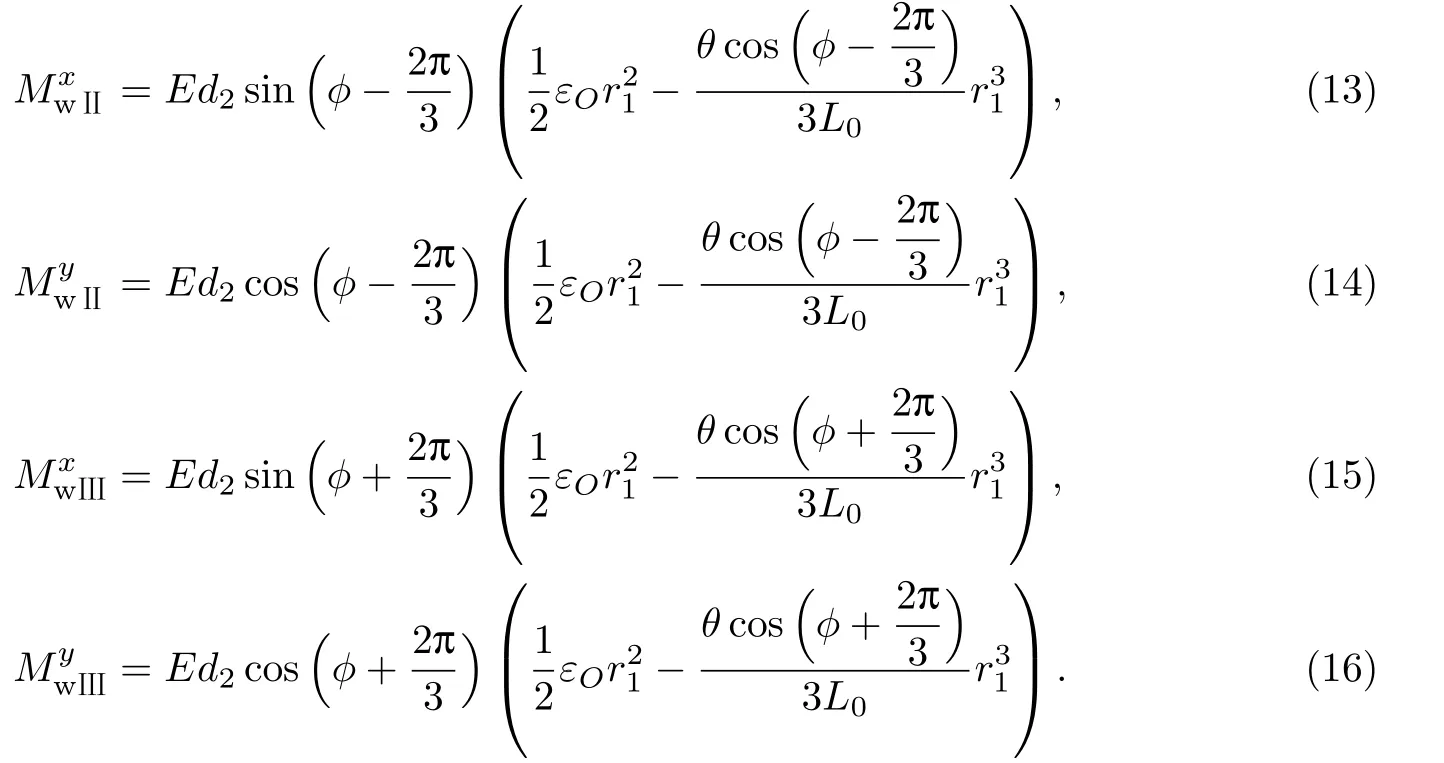

轴向致动器的末端受到外圈的弹力Fr和3个隔板的弹力Fwi(i=Ⅰ、Ⅱ、Ⅲ)以及来自气压的推力Fpi(i=A、B、C)作用.对于外圈的一个单元,应变εr为

式中:α是外圈的一个单元相对于x1轴绕z1轴的转角度数;L0是轴向致动器中心轴的自然长度;r1是外圈的半径.弹力Fr为

式中:d1是外圈的壁厚.轴向致动器中心轴的应变εO为

然后,式(3)可以简化为

由于对称性,绕x1轴的力矩为0.绕y1轴的力矩为

根据几何关系,隔板Ⅰ与x1轴的夹角为ϕ,因此隔板Ⅰ的单位应变为

式中:r是轴向执行器内部隔板上的积分单元到原点的距离.隔板Ⅰ的弹力FwⅠ为

式中:d2是隔板的厚度.隔板Ⅰ绕x1轴和y1轴的力矩和分别为

两个隔板绕x1轴的力矩,以及绕y1轴的力矩分别为

推力Fpi可以通过第i个腔室的气压pi(i=A,B,C)得到,

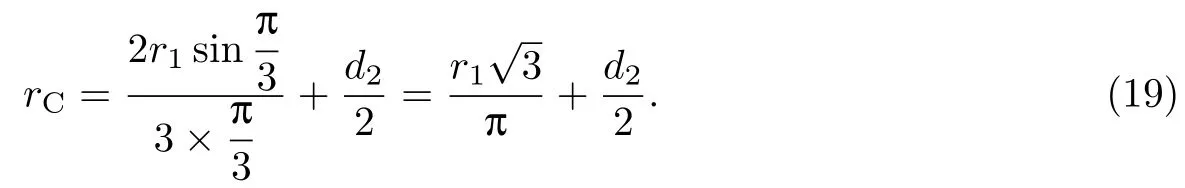

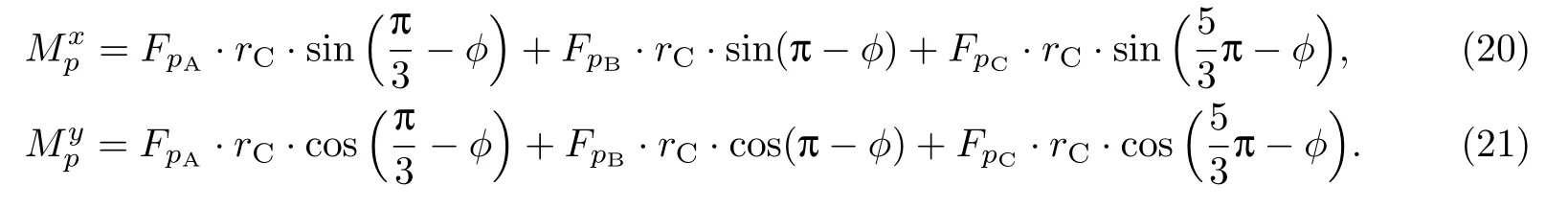

作用在腔室表面的分布力等效于作用在扇形形心上的集中力.形心到原点O1的距离rC为

然后,围绕x1轴和y1轴的3个集中力的力矩与分别为

根据力平衡,弹性力Fr、FwⅠ、FwⅡ、FwⅢ和推力FpA、FpB、FpC满足

将式(5)∼(18)代入式(22),轴向致动器中心轴的应变εO为

根据绕x1轴的力矩平衡,可得

将式(9)、(13)、(15)、(20)代入式(24),可得方位角ϕ为

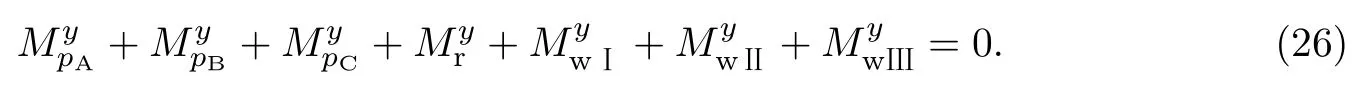

根据绕y1轴的力矩平衡,可得

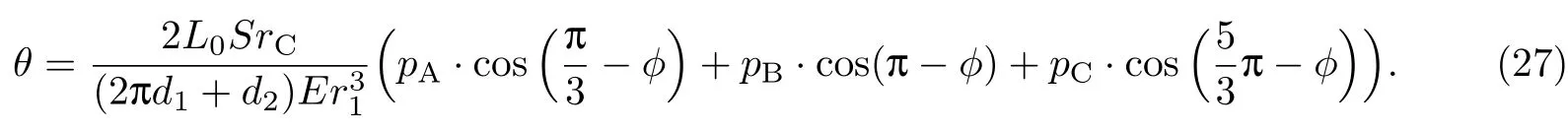

将式(6)、(10)、(14)、(16)、(21)代入式(26),可得旋转角度θ为

因此,姿势参数R、ϕ、θ可以由式(4)、(23)、(25)、(27)的3个腔室压力pA、pB、pC得到.反之,根据所需的R、ϕ、θ,通过求解线性方程组(4)、(23)、(25)、(27),可得到对应的腔室压力pA、pB、pC.

3 气动软体管道机器人转向策略

受本体最大伸出长度和管道尺寸的限制,机器人的前径向执行器到T形接头的距离也有限制.下面根据机器人的物理特性和管道尺寸的约束条件建立约束方程,推导得到机器人从直线接近阶段切换到转弯阶段的距离范围.

3.1 通过性分析

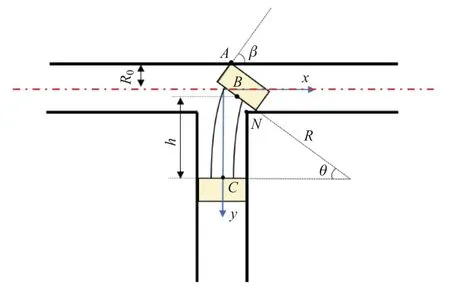

管道内世界坐标系如图5所示.原点固定在垂直管道轴的交点处,x轴和y轴沿着两条相互垂直的管道.

图5 软体机器人管道内过弯示意图Fig.5 Diagram of soft robot for turning in pipe

在机器人的运动过程中,假设机器人身体的方位角为常数ϕ0,即机器人在x−y面内移动,

接触角β的值对于机器人的通过性很重要.较小的β可以使前径向膨胀模块容易进入水平管道,但会增加曲率,从而使机器人身体和管壁拐角之间产生干涉.因此,β0的值可由机器人和管道之间的摩擦系数确定.根据几何关系,可以得到弯曲角θ的约束条件如下:

水平管与径向执行器的接触点A的y坐标可以由管内半径R0计算,

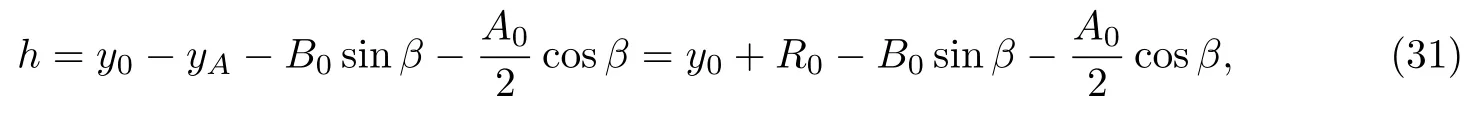

从顶面中心点B到轴向致动器底面中心点C的垂直距离h为

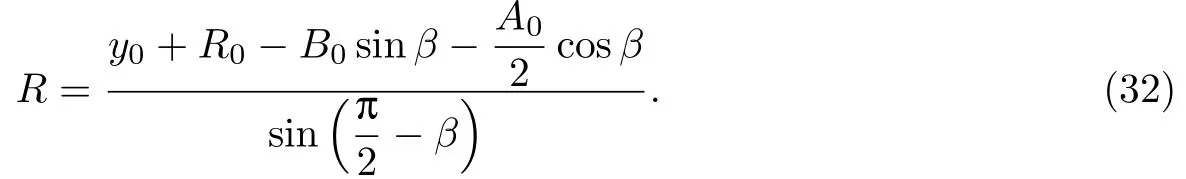

式中:A0和B0是径向致动器的直径和宽度;y0是轴向致动器底面中心点C的y轴坐标.因此,弯曲半径R为

根据所需的ϕ和θ值,3个变量pA、pB、pC的两个约束条件可根据式(25)和(27)导出.根据腔室的耐压能力,输入空气压力的最大值为pmax,最小值为0.因此,轴向致动器的弯曲半径R受到相应的极限R1和R2的限制,

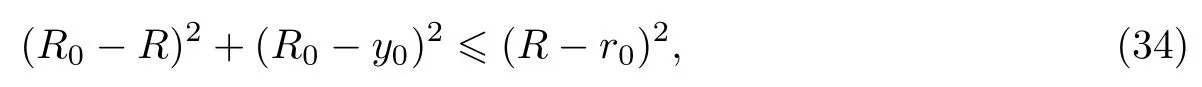

除了物理特性外,R还受到管道形状和尺寸的限制.如图5所示,随着机器人弯曲半径的增加,机器人需要防止碰撞到管道的拐角N.中心点C和N的坐标分别为(R0,y0)和(R0,R0).因此,可以获得如下约束条件,

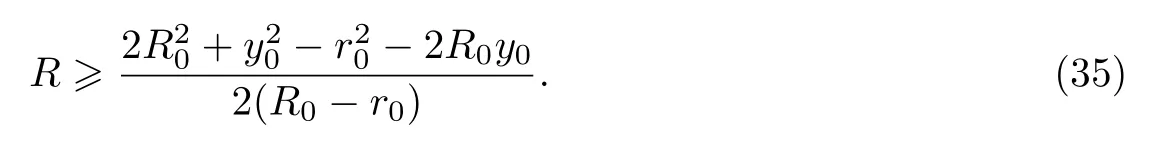

式中:r0是轴向致动器半径.然后,R的约束条件可以重写为

由式(31)可以推导出轴向执行器底座到T形接头的距离范围.然后,通过替换代入,可以推导出从机器人头部到T形接头的距离h1,

因此,通过在机器人头部安装距离测量传感器,可使机器人自主确定其从直线接近阶段切换到转弯阶段的时刻.

3.2 腔室驱动顺序

当机器人由直线运动切换到转向运动时,腔室驱动顺序如下.

步骤1:根据所需的接触角β0、方位角ϕ0和距离y0,3个腔室所需气压pA、pB、pC可以由运动学模型计算得到.

步骤2:为防止前径向执行器碰撞垂直管壁,将3个气室充气至最小气压值,即min{pA、pB、pC},压力输入速度相同.轴向执行器线性延伸以推动前径向执行器.

步骤3:向其余两个腔体继续输入气压使身体弯曲,达到最终状态.输入过程中腔室压力关系满足式(35),以保持身体在x−y平面内的弯曲运动.

步骤4:向两个腔室输入小增量气压推动头部转动,进入水平管道.

4 实验与讨论

4.1 实验设置

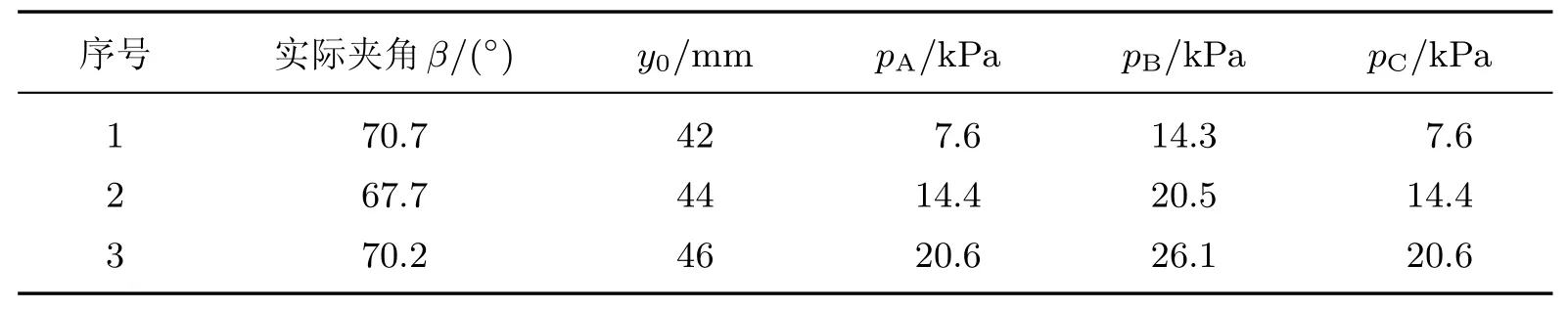

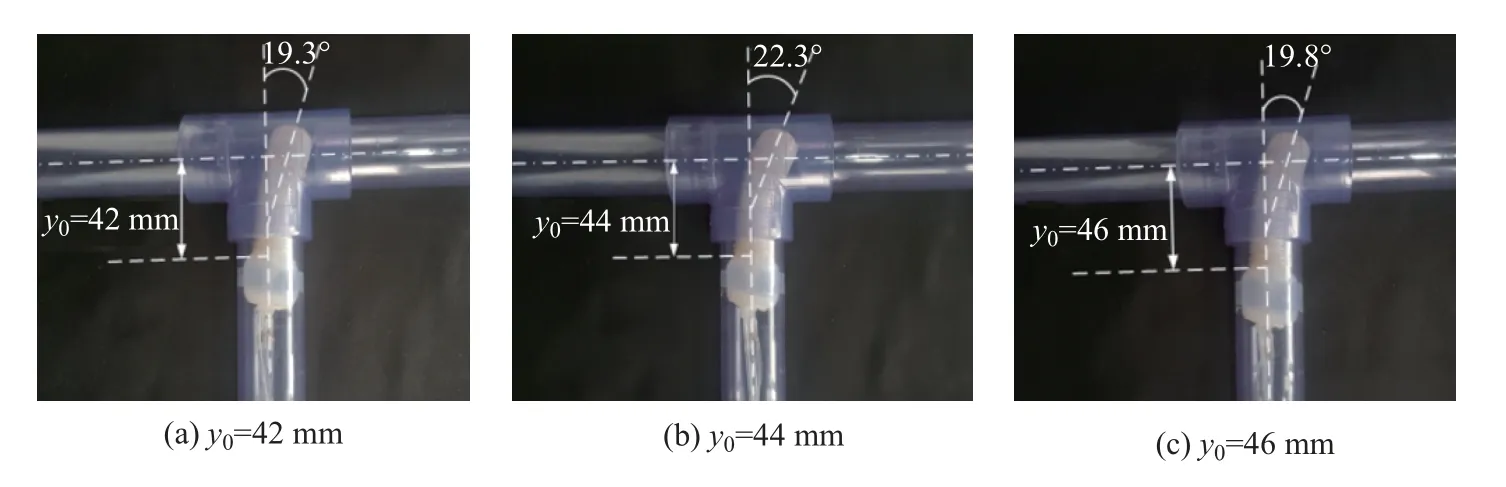

为了评估转向策略的有效性,使用直径为27 mm的T形管道对机器人的转向性能进行测试.方位角设为0◦,机器人头部期望接触角设为70◦.根据式(35)可推导出轴向执行器底部到T形接头中心的垂直距离y0的范围为39.31∼47.35 mm.在这一范围内选取y0值42、44和46 mm进行实验.实验中使用的参数值和相应的腔室气压输入值如表2所示.记录y0值为42、45 mm时转向运动过程中的弯曲姿势,以证明所提出的转向策略的有效性.

表2 夹角为70◦时对应气压参数Table 2 Corresponding pressure parameter when angle is 70 degrees

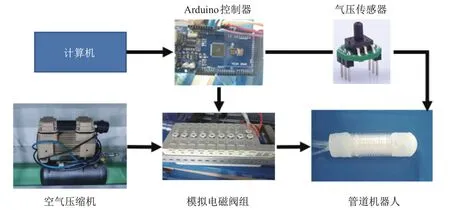

气动控制系统由计算机、模拟电磁阀、气压传感器、控制器和空气压缩机(泵)组成.如图6所示,压缩机可通过调节器向机器人系统提供0∼30 kPa的气压.每个腔室通过一个模拟电磁阀连接到气源,其压力由控制器的引脚调节.各腔室压力由气压计测量.在接收到来自控制器的命令后,可以根据气压计的反馈信号调节作用在阀门上的电压来调节输入压力.

图6 管道机器人控制实验流程图Fig.6 Flow chart of control experiment by inpipe robot

4.2 实验结果与讨论

实际接触角的测量结果如表2所示,误差在0◦∼3◦内,主要来自建模误差与测量误差.从图7可以看出,合适的接触角可提升机器人的通过性.对于固定的接触角,较大的距离y0增大了弯曲半径和角度,降低了T形弯管接头拐角处的碰撞风险.

图7 管道机器人不同起始位置转向实验Fig.7 Experiment on turning of inpipe robot at different starting positions

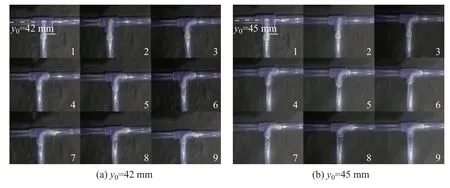

管道机器人在本工作提出的转向策略下,完成的T形弯管完整转向姿态如图8所示.实验过程中发现,机器人从直线接近阶段切换到转弯阶段时,需要调整步幅,使距离y0满足所需范围.因此,适当增大接触角可以降低步幅控制的难度.可以看出,在方位角不变的情况下,弯曲角和半径随着腔室输入气压的增加而不断增大.当机器人头部以70◦角接触水平管后,持续输入小增量气压,最终使前径向执行器完全进入水平管.由于身体柔软,机器人可以被动适应管道,无需像刚性机器人那样需要复杂的控制.良好的变形特性降低了机器人在T形弯管接头处被卡住的风险.总体来看,当传统软体管道机器人面临未知管路环境所面临的转向困难时,使用本工作提出的转向策略可以显著提高管道机器人过弯成功率,并能够明显缩短过弯所消耗的转向时间.此外,运用本工作提出的转向策略还可以避免管道机器人轴向执行器与管道内部转弯拐角发生严重干涉,使对机器人的正常运动受到影响,从而降低了故障率.因此,本工作所提出的转向策略显著提高了机器人在T形弯管中的通过性和智能性.

图8 管道机器人过T形弯管转向姿态实验Fig.8 Turning attitude experiment of inpipe robot through T-branch pipe

5 结束语

本工作制作了一种小型的具有转向功能的软体管道机器人,并对其轴向执行器进行了运动学建模分析,提出了气动管道机器人在T形弯管中柔顺过弯的转向策略,最后通过实验验证了所提出转向策略的有效性.在未来的工作中,将继续提升机器人的智能化,搭载更多微型探测器,提高管道机器人对陌生环境的感知能力,除了对运用转向策略的智能管道机器人的移动速度、运行精确度及转向成功率进行分析外,还会对机器人的智能控制系统和步态控制进行深入研究.