三维原子探针技术助力先进铝合金研究

2022-12-02靳慎豹

冯 曼,靳慎豹,沙 刚

(南京理工大学材料科学与工程学院/格莱特研究院,江苏 南京 210094)

1 前 言

铝合金是工业中占比最大的轻质结构材料,广泛应用于交通、海洋、航空航天、机械制造等领域。随着现代科技的迅猛发展,为满足人们在生产生活中对铝合金材料综合性能的更高要求,开发先进高性能铝合金已成为研究者们不懈追求的目标。

铝合金中常见的合金元素有Cu,Mn,Si,Mg,Zn,Fe,Li,Zr,Sc,Ag,Ca,La,Ti,Cr,Cd等。合金元素的添加对铝合金的组织演变至关重要。例如,微量Ti,Zr合金元素的添加可细化铝合金的铸造组织[1];少量Cr,Cd的添加将加速6xxx系列铝合金的时效析出[2, 3]。同时,合金元素的分布形式对铝合金的强化机制与综合性能有着重要影响。例如,固溶在铝基体内的合金元素可起到固溶强化的作用,但是对于可热处理铝合金,决定其室温和高温力学性能的往往是这些合金元素参与形成的第二相颗粒;晶界和析出相-基体界面上的元素偏聚也极大地影响着铝合金的组织稳定性和力学性能;合金元素与位错间的相互作用对铝合金的加工硬化也起着重要作用;铝合金晶界和晶粒内部的溶质原子纳米团簇,可进一步提升铝合金的强度。因此,以调控铝合金微观组织为核心,通过优化合金成分设计与加工/热处理工艺来实现综合性能的提升,是先进铝合金研究中的关键科学问题。而对铝合金不同工艺阶段合金元素分布行为的微观表征,是研究上述问题的关键。

三维原子探针(atom probe tomography, APT;或 three-dimensional atom probe, 3DAP),是目前唯一能够在近原子尺度上(z向分辨率约为0.1~0.3 nm,x和y向分辨率约为0.3~0.5 nm)进行三维映射和化学成分精确测量(化学敏感度约为20 ppm,物质的量浓度)的材料分析技术,并能在近原子尺度上对材料内部微观结构,如固溶体、短程有序、团簇、纳米析出相、位/层错和界面等的元素分布和化学成分进行精准表征[4-7]。原子探针技术已有近70年的发展历史。APT技术自20世纪90年代成功开发以来,在铝合金中的应用日趋广泛,相关科技论文在Science,Nature,NatureMaterials,ActaMaterialia等SCI源学术期刊发表1000余篇。APT所提供的三维空间元素分布和定量成分信息极大地扩展了人们对铝合金微观结构复杂性的认知,深化了对铝合金中不同合金元素扩散、析出、偏聚特性的理解,促进了先进铝合金的成分设计和工艺开发。本文在介绍APT基本原理及数据处理方法的基础上,分别从铝合金关键微观组织调控及新工艺、新结构开发等几个方面,回顾了APT技术在先进铝合金表征中的典型应用,探讨了APT技术应用于先进铝合金研究中的局限性及未来发展方向。

2 三维原子探针(APT)技术的基本原理及数据处理方法

2.1 APT技术的基本原理

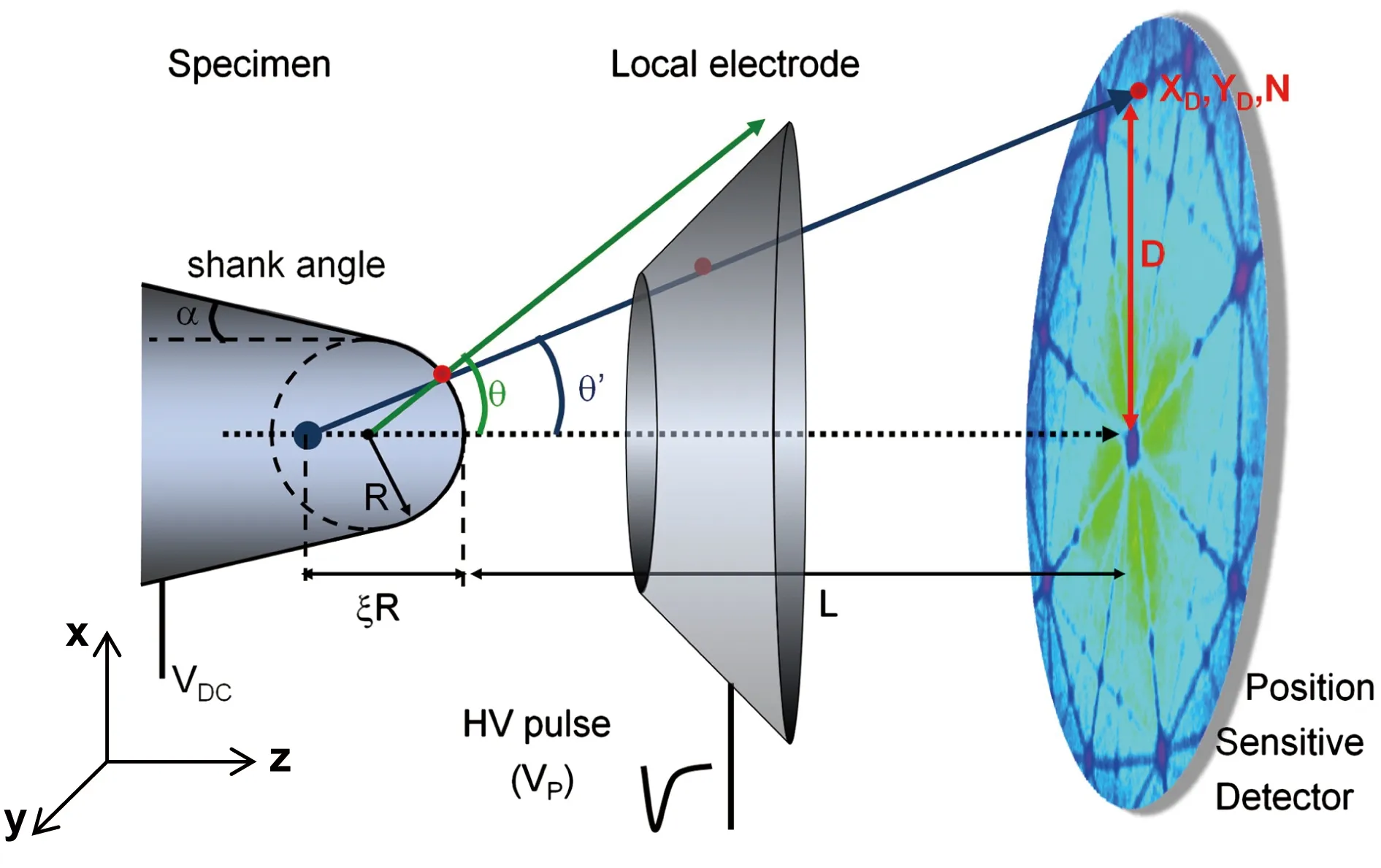

APT所分析的样品为针尖状,顶端半径r0通常在50 nm以内。对样品施加一个静电场E,则样品表面任意一点的电场强度F=E/kr0,其中k是电场折减系数(与针尖形状相关的常数)。当样品表面电场强度超过临界值后,原子会逐一发生电离,即丢掉外层电子,形成正价离子。该离子在外电场作用下将脱离样品表面向探测器飞去,这种电场导致的表面原子电离并脱离的过程被称为场(致)蒸发。APT所采用的探测器为位置敏感的飞行离子质谱仪。通过离子到达质谱仪上的位置(xD,yD)和次序(N)可回推该离子在样品中的真实位置(x0,y0,z0);并且可以通过飞行时间Δt计算该离子的质荷比m/q,进而判断其化学元素种类,见图1[8]。需要注意的是,APT采用了高频电压脉冲来控制样品原子的场蒸发,即每单个电压脉冲施加的瞬间使得针尖样品顶端原子发生蒸发,记时t0;该离子到达探测器的时间,记时t1,则Δt=t1-t0。因此,APT的基本原理为电压脉冲下的表面原子受控场蒸发。另外,现代APT设备(LEAP 4000、LEAP 5000、LEAP 6000)还配备有脉冲激光,可实现激光脉冲辅助的控制蒸发,适合于分析半导体、陶瓷等不良导电材料或容易断裂的金属样品,如经过剧烈塑性变形后的铝合金。

图1 三维原子探针原理示意图[8]Fig.1 Schematic view of the atom probe tomography (APT)[8]

2.2 铝合金APT数据的三维重构

质谱仪采集的数据经重构后可获得样品原子三维空间分布,即从(xD,yD,N)变换为(x0,y0,z0)。重构参数如样品蒸发场强、电场折减系数、针尖初始半径、图像压缩比等均需人工输入。上述参数的选择直接影响APT数据的重构质量。对于铝合金样品,蒸发场强默认使用纯铝在77 K下的临界蒸发场强19 V/nm;针尖样品的电场折减系数k在2~8之间[9],默认值为3.3。利用APT技术对铝合金样品进行实验时,探测器上通常会观察到不均匀的离子分布密度图(图1和图2)。类似于晶体学中的极图,离子分布密度图上的不同极点对应不同晶向。沿着某一极点的z向可以看到相应原子面的周期排布并可计算晶面间距,如图2b和2c。x-y面上也能获得一定的晶体学信息,但空间分辨率明显低于z方向,如图2d和2e。用于APT数据重构的两个重要参数,即针尖初始半径和图像压缩比,可以通过离子分布密度图上的晶体学信息确定。其中,图像压缩比ξ=θcrys/θobs;θcrys是两个极点所代表晶面的理论夹角,θobs≈arctan(D/L)是两个极点所代表晶面夹角的实际值(L是样品尖端到探测器的距离,D是探测器平面上极点间的距离,见图1)。针尖初始半径通过对某一晶面的面间距进行校正来确定,即重构后晶面的面间距和理论值一致,则认为该初始半径为正确值。详细过程可见文献[8]。

图2 纯Al样品三维原子探针(APT)探测器上离子分布密度图(a),APT三维重构中不同极点处的原子排布图(b),APT三维重构中(010)面的间距统计(c),不同晶面的傅里叶转变(d),x-y面上的原子排布(e)[8]Fig.2 Ion distribution density map on APT detector of pure Al (a),the atom arrangement diagram at different poles in APT reconstruction (b), spatial distribution of (010) planes in APT reconstruction(c), Fourier transform of several atomic planes (d), spatial distribution in x-y plane (e)[8]

2.3 铝合金不同微观结构的APT表征

APT数据三维重构后,根据不同的微观结构可采用不同的分析方法,包括针对元素分布均匀性的最近邻距离分布、径向分布函数,针对纳米团簇的最大分离算法、密度分离法[10]等团簇搜索算法,针对析出相的等浓度面提取和Proxigram成分分析[11],针对元素偏聚的一维成分分析和原子过剩分析[12]。

2.3.1 铝合金基体合金元素分布的APT表征

通过APT三维重构的元素分布图,可以直接观察各元素的分布情况。APT可以准确测量固溶在基体中的合金元素浓度,继而通过Fleischer或Labusch模型计算固溶强化效果。APT数据处理中检验合金元素分布均匀性的方法主要有两种,即径向分布函数和最近邻距离分布。径向分布函数适用于探测短程有序这种原子间距并未发生明显收缩的微结构。此外,径向分布函数还可以判断析出过程中元素间的交互作用。如Gault等[13]通过径向分布函数分析发现,Al-Cu-Li-Mg-Ag合金在200 ℃人工时效中,Cu和Mg存在明显的共析出行为而Ag单独析出,Li元素和Cu,Mg,Ag均不存在明显交互作用。

在纳米团簇中,溶质原子的平均间距明显下降,此时团簇组成元素基于实验数据的最近邻曲线向右偏离随机分布的最近邻曲线。通过分离出这些间距较小的溶质原子,可以获得相应的团簇空间分布,这种团簇搜索方法即为最大分离算法。该算法中有两个最重要的参数:团簇原子最大间距Dmax和团簇最小原子数Nmin。前者通常采用实验数据和随机分布最近邻曲线交点所对应的原子间距,后者选用的原则为尽量排除随机团簇的影响。对搜索出的团簇进一步分析,可获得团簇的尺寸分布、数量密度、体积分数、化学成分等信息,一方面可以研究团簇的生长行为,另一方面可以定量计算团簇增强效果。人们通过上述方法对Al-Zn-Mg(-Cu)、Al-Mg-Ag(-Cu)、Al-Mg-Si(-Cu)、Al-Mg(-Cu)、Al-Mg-Si-Cu(-Zn)等体系中的团簇形成演化及强化效果进行了大量研究[14-17]。

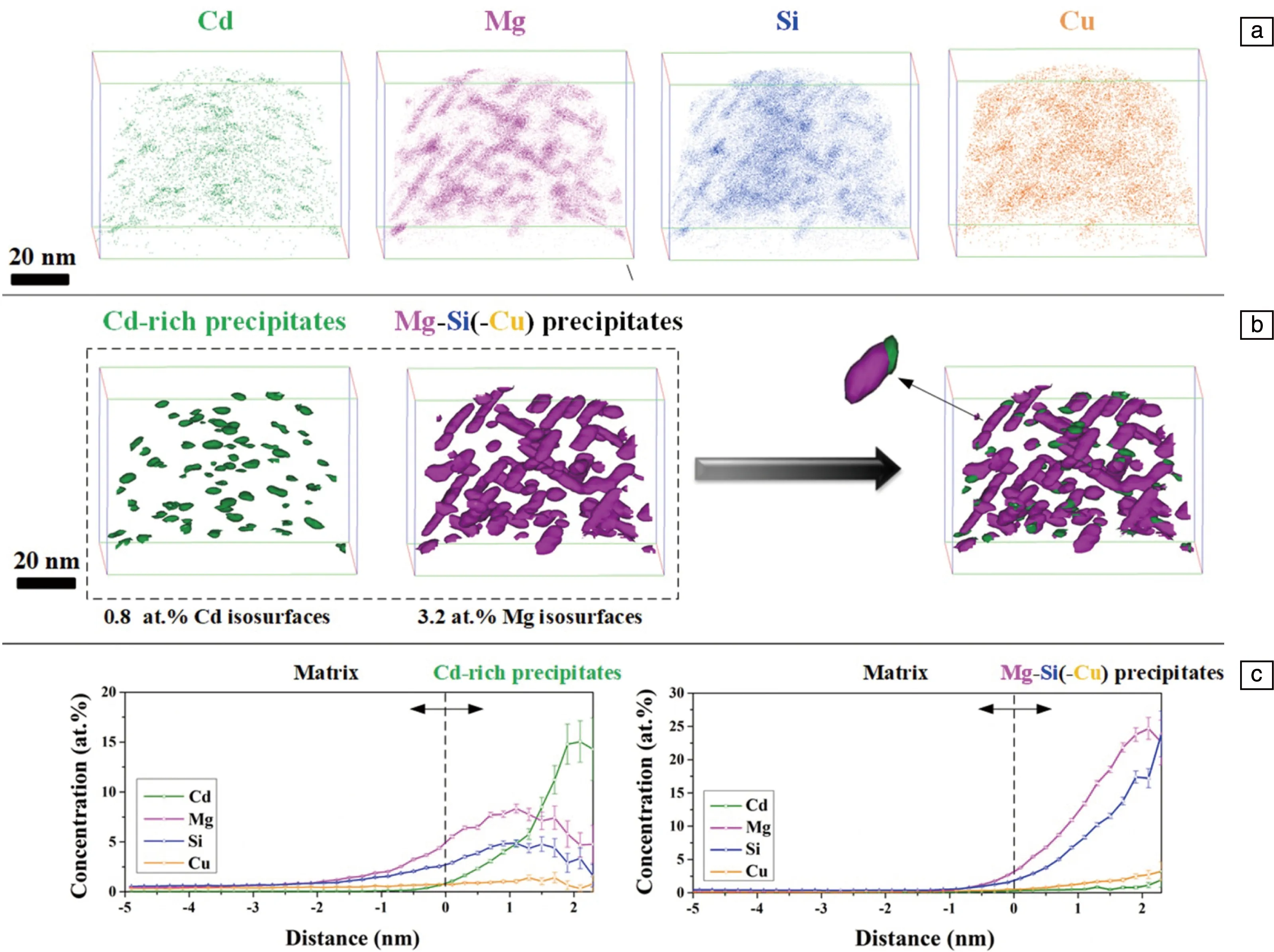

2.3.2 铝合金析出相的APT表征

原子分布图可清晰地展示析出相中的溶质原子富集,见图3a[18]。富集元素的等浓度面可更清晰地展现析出相,见图3b。采用Proxigram成分分析对定义析出相的等浓度面两侧进行逐层分析,从而获得从基体到析出相内部的成分变化曲线,见图3c。通常采用Proxigram图最右侧也就是析出相中心的成分来定义析出相成分。

APT所提供的析出相成分的精确测量为研究铝合金中的析出行为提供了有力支撑。Biswas等[19]通过APT研究了Al-Cu二元合金中析出相的成分演变,结果表明, 在低于533 K时效后形成的GPII区和θ′相中的Cu含量均低于平衡相Al3Cu和Al2Cu中的Cu浓度;而533 K时效形成的θ′相的成分和Al2Cu一致,这表明热处理温度对析出相的成分演化具有重要影响。铝合金析出行为的APT研究更多的是基于Al-Mg-Si、Al-Cu-Mg、Al-Zn-Mg、Al-Sc-Zr等多元复杂体系开展。相较于透射电镜等传统表征技术,APT可揭示不同析出相的空间关系,从而为研究多元体系的析出路径提供支撑。例如,在Al-Mg-Si-Cu体系中添加少量的Cd后,Cd会在时效过程中优先析出;后续析出的富Mg/Si相总是和富Cd相相连,这表明后者成为了富Mg/Si相析出的异质核心,见图3a~3c[18]。

2.3.3 铝合金界面偏聚的APT表征

晶界偏聚对晶界强度乃至材料性能具有重要影响。APT是研究晶界偏聚的有力手段。值得一提的是,通过对不同晶粒在离子分布密度图对应区域上的极点进行标定(见2.2节),可以提取不同晶粒的取向信息并计算晶界的取向差,从而将晶界的晶体学信息和元素偏聚相关联。作者团队[20]通过APT对等径角挤压后的7075铝合金的晶界偏聚进行了研究,结果表明,Mg和Cu在大角度和小角度晶界上都存在偏聚,而Si只在小角度晶界上存在偏聚。Zhang等[21]通过APT对7075铝合金室温和200 ℃高压扭转过程后的元素再分布行为进行了研究,结果表明,室温高压扭转后的样品在晶界处的元素偏聚不明显,200 ℃高压扭转后的合金元素在晶界处有显著偏聚(图4)。通过穿过晶界的一维成分曲线可以定量分析各元素的浓度,由于晶界和针尖z轴角度会影响晶界的表观宽度和浓度测量,因此通常用界面溶质原子过剩来准确定义各元素的晶界偏聚程度。

图3 185 ℃时效60 min的6082铝合金的APT原子分布图(a),通过0.8% Cd和3.2% Mg等浓度面展示的富Cd和Mg-Si(-Cu)析出相(b),两种析出相的Proxigram成分分析(c)[18]Fig.3 APT atom maps of 6082 alloy aged at 185 ℃ for 60 min (a), isosurfaces of 0.8at% Cd and 3.2at% Mg showing Cd-rich and Mg-Si(-Cu) precipitates (b), Proxigram analysis of two kinds of precipitates (c)[18]

图4 不同条件高压扭转7075铝合金晶界处的APT原子分布图[21]Fig.4 APT atom maps of grain boundaries of 7075 aluminum alloy processed by high pressure torsion in different conditions[21]

3 先进铝合金开发中的APT应用

先进铝合金的设计开发既包含对传统制备工艺如铸造、轧制、挤压、热处理的优化,也包含对新工艺如剧烈塑性变形、循环荷载、增材制造以及新材料如先进铝基复合材料和高熵铝合金的开发。上述工作的核心都在于对微观组织的调控和对不同强化机制的优化组合,而APT技术在上述工作中发挥了重要作用。

3.1 析出组织调控中的APT应用

析出强化是中高强铝合金Al-Mg-Si(-Cu)、Al-Cu-Mg、Al-Zn-Mg(-Cu)的主要强化机制。深入理解这些合金体系在自然/人工时效过程中的析出行为具有重要意义。以应用APT最多的Al-Mg-Si(-Cu)合金为例,APT一方面可对自然时效、预时效或人工时效早期的析出相(团簇)进行表征,进而观察其数量、尺寸、成分(Mg/Si比)在不同时效工艺下的演化过程。例如,Edwards等[22]通过APT研究了6061合金在70和100 ℃时效过程中的团簇行为,并提出了Mg-Si团簇的形成机理,即首先形成Si-Si和Mg-Mg这两种团簇,而后Mg-Mg团簇分解,最终形成Mg-Si团簇。该结果为后续6xxx系铝合金在自然时效、预时效或人工时效的团簇行为研究提供了重要指导。Dumitraschkewitz等[23]对相关研究做了较为全面的阶段性总结。另一方面,人们通过APT系统研究了Cu,Zr,Ag,Sn,Cd,Zn等微量元素的添加对Al-Mg-Si合金析出行为的影响[24-29]。例如,重庆大学贾志宏团队[26-29]通过APT技术系统研究了Ag,Sn,In的添加对Al-Mg-Si(-Cu)合金析出行为的影响。研究结果表明,Ag,Sn,In元素均会进入到自然时效或人工时效早期形成的Mg-Si团簇中,进而对Mg-Si团簇的生长和析出相的演化产生重要影响。上述研究结果为调控该合金析出组织提供了重要依据。

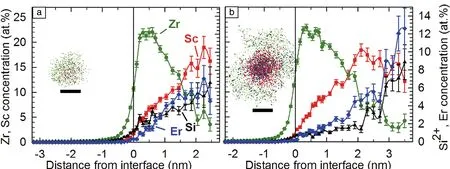

析出组织调控也是高温铝合金研发的关键。de Luca等[30]报导了一种低成本Al-0.08Zr-0.014Sc-0.008Er-0.10Si (原子数分数)高温铝合金,其400 ℃峰值硬度优于高Sc的同系铝合金,且抗老化性能更好。APT结果表明,该合金良好的高温性能来源于大量核壳结构的(Al,Si)3(Sc,Zr,Er)纳米析出相,该析出相外壳接近Al3Zr,核心富集Sc,Er和Si原子,即外壳高浓度的Zr包裹富Sc/Er/Si的核心(图5),阻碍了析出相在高温下的快速生长。

图5 低Sc铝合金375 ℃(a)和400 ℃(b)时效后典型析出相的APT原子分布图和Proxigram成分分析[30]Fig.5 APT atom maps of representative precipitates and Proxigram analysis of low Sc alloy aged at 375 ℃ (a) and 400 ℃ (b) for 1 day[30]

3.2 剧烈塑性变形制备超细晶铝合金中的APT应用

通过剧烈塑性变形制备超细晶铝合金是先进铝合金的研究热点。Liddicoat等[31]通过高压扭转将7075铝合金的屈服强度提升至约1 GPa,均匀延伸率保持在5%。APT结果表明,除了细晶和位错强化,该方法在晶粒内部和晶界上形成了大量的纳米团簇以及Mg/Cu的晶界偏聚,起到了显著的强化效果。Wu等[32]对Al-2.5Cu-0.3Sc(质量分数)在77 K进行了高压扭转处理,APT结果表明,晶界上存在Cu富集且晶粒内部存在Sc/Cu纳米团簇,从而抑制了高温时效析出,使合金具有优异的热稳定性。

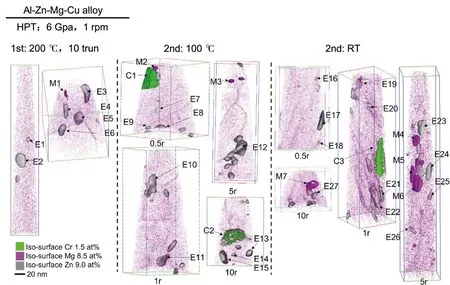

深入了解合金元素在剧烈塑性变形过程中的再分布行为,包括动态析出和偏聚/贫化意义重大,APT是进行该项研究的最有力手段。Sauvage等[33, 34]和作者团队[35, 36]通过APT对Al-Cu、Al-Mg、Al-Si、Al-Zn二元合金室温等径角挤压和高压扭转后的动态析出和晶界偏聚进行了系统研究。结果表明,变形后Cu会在晶界偏聚并形成θ相而晶内的Cu含量明显下降;Mg在少部分晶界上偏聚,但大部分晶界附近会形成贫瘠区而晶粒内部的Mg含量基本不变;Si则在变形后的晶粒内部和晶界上大量析出,但晶界上不存在偏聚;Zn主要在晶界上析出,但不存在偏聚。此外,作者团队[21, 37, 38]还对7075铝合金不同温度下高压扭转过程的动态析出、偏聚和强化机制进行了研究,重点讨论了高压扭转过程中η相形成的热力学和动力因素。APT结果表明,200 ℃高压扭转后形成的高温η相在低温高压扭转处理过程中化学性质变得不稳定,并向低温η相转变(图6)。换言之,不同温度高压扭转中η相的成分演化是由热力学驱动,而由动力学过程实现。

图6 经过初次高压扭转变形(200 ℃,10转)和后续二次高压扭转变形(100 ℃或室温,不同转数)后7075铝合金中Mg原子分布及形成的析出相,包括富Cr相(绿色)、富Mg相(紫色)和η相(灰色)[38]Fig.6 Mg distribution and precipitates including Cr-rich phase (in green), Mg-rich phase (in purple) and η precipitates (in grey) in 7075 aluminum alloy processed by 1st-stage high pressure torsion (HPT) only (200 ℃, 10 revolutions) and 2nd-stage HPT (100 ℃ or room temperature, different revolutions)[38]

3.3 循环荷载制备团簇增强铝合金中的APT应用

得益于APT对材料中纳米团簇直观、大范围的定量表征,人们逐渐认识到铝合金中溶质原子团簇不仅是作为时效析出的前驱体而得到重视,更成为了一种新型的强韧化手段[39]。Sun等[40]利用室温循环荷载在AA2024、AA6061和AA7075这3种合金中成功形成了大量均匀分布的、尺寸为1~2 nm的Mg-Cu团簇,见图7。相对于传统热处理工艺,通过循环荷载制备团簇增强铝合金的加工时间更短,但力学性能和峰时效相当,且组织更加均匀。

图7 循环荷载前(a)和循环荷载后(b)AA2024合金中Mg-Cu纳米团簇的APT重构[40]Fig.7 APT reconstructions showing Mg-Cu clusters in AA2024 alloy before (a) and after (b) the cyclic strengthening treatment[40]

3.4 铝合金新工艺、新结构研究中的APT应用

铝合金的增材制造是目前的一个研究热点。由于增材制造中熔池的凝固冷却速度远高于传统工艺,因此必须为它开发专用的铝合金体系。通过APT可以精确表征快速冷却下合金中的有序结构、团簇或析出,为增材制造铝合金的体系开发提供指导[41]。例如,Lefebvre等[42]用APT从原子尺度上研究了选择性激光熔化技术制备AlSi10Mg合金中的元素分布均匀性。结果发现,过饱和铝合金晶粒的相分解受到了一定程度的抑制,但是仍然形成了不含Mg的富Si团簇和含Si的富Mg团簇,这和6xxx系铝合金时效早期的团簇行为相似。Jia等[43]通过APT表征发现,同样采用选择性激光熔化技术制备的Al-Mn-Sc合金中存在高浓度的Mn固溶和大量纳米Al3Sc析出。经过300 ℃时效5 h处理后,该合金的拉伸强度可达560 MPa,延伸率约为18%。Devaraj等[44]利用APT技术发现磁控溅射制备的纳米结构Al-Mg合金薄膜的晶界处存在显著的Mg元素偏聚,从而增加了该合金纳米结构的稳定性。

Tiwari等[45]利用3D打印制备了石墨烯/AlSi10Mg复合材料。通过APT观察了材料中石墨烯固有的纳米片结构,发现嵌入基体的石墨烯纳米片是降低材料热膨胀系数的主要原因。此外,人们开展了针对铝基复合材料界面的APT研究,但是由于铝基体和增强相的蒸发场强差异较大,且界面结合较弱,样品在APT实验中极易断裂,因此相关研究进展较慢。

高熵合金的概念为新型铝合金的设计开发提供了一种新思路。Li等[46]报导了一种Al80Li5Mg5Zn5Cu5合金,轧制后其力学性能接近峰时效的高强铝合金。通过APT表征发现,合金中存在两种析出相:棒状的Al-Zn相和球状的纯Zn相,这些纳米析出相对强度的贡献超过了50%。

4 结 语

综上,三维原子探针(atom probe tomography, APT;或 three-dimensional atom probe, 3DAP)技术在原子层面对元素分布及微结构化学成分、空间关系的精细表征,为设计开发高性能铝合金提供了非常有价值的结构信息,且取得了很多重要成果。但是,APT技术在铝合金研究中的应用仍存在一些问题和不足:① APT设备对原子的收集比率在50%~80%之间,即至少20%的原子不能被探测到,这限制了APT对短程有序和纳米团簇的探测能力;② APT实验过程中存在一些影响元素探测的物理因素,如直流蒸发、探测器死时间、表面原子迁移等;③ 铝合金中合金元素和作为基体的铝元素的临界蒸发场强存在一定差异,因而受上述因素的作用程度不同,从而导致成分定量分析存在一定的不确定性;④ 铝合金的析出相和基体间也存在蒸发场强的差别,导致析出相中原子的蒸发行为可能不同于基体,以及析出相和基体界面处存在局部放大效应,因此降低了析出相界面成分和析出相内部成分定量分析的准确性[47]。上述因素对APT实验条件非常敏感,而针对铝合金的大量APT实验往往在不同分析条件(实验温度、脉冲模式、激光能量等)下开展,从而极大地限制了不同数据间的可比性。事实上,上述APT技术问题并非铝合金研究中所独有,但是由于APT技术在铝合金中的应用主要集中在团簇和析出行为的研究中,从而使得影响APT对团簇探测能力和析出相成分表征的因素变得至关重要。因此,上述问题的解决将极大推动APT技术在铝合金领域的应用。