大型铝合金构件制造全过程残余应力预测与控制

2022-12-02姜建堂范丁歌赵熊爔陈军洲邵文柱

姜建堂,范丁歌,赵熊爔,陈军洲,邵文柱,甄 良

(1. 哈尔滨工业大学材料科学与工程学院,黑龙江 哈尔滨 150001) (2. 金属精密热加工国防科技重点实验室,黑龙江 哈尔滨 150001) (3. 中国航发北京航空材料研究院,北京 100095)

1 前 言

铝合金因其轻质、高强韧、耐腐蚀、抗疲劳的优良综合性能成为空天飞行器主承载结构的主要选材[1-3]。空天飞行器整体制造要求所采用的框梁、舱体等大规格构件同时具备高的形位精度、形位稳定性及优良的服役性能,这对构件制造提出了十分苛刻的要求[1-3]。为了发挥铝合金潜能,大规格铝合金构件多采用“热成形-热处理-机加工”的技术路线制造,制造中的力/热效应会引发应力演化,坯材及成品构件因而存在强烈的残余应力效应。其中,坯材残余应力的存在会导致机械制造变形,成品构件中残余应力的存在则易导致服役变形及性能退化[4]。随着整体制造技术的发展及应用,航空航天装备领域中大规格复杂构件的使用比例快速增加,在大规格壁板、框梁、舱体等构件中应变累积、刚度突变等效应因此显著增强,在此背景下,由残余应力演化导致形性退化及至早期失效的问题愈发突出,且已成为航空航天结构件制造中的重要瓶颈。在研制过程中,多型装备欲以超大规格框梁代替组装结构制造主承载构件,坯件性能良好但因翘曲变形严重难以装机使用。在此背景下,掌握残余应力演化规律,实现残余应力控制,成为大型构件高效制造、可靠服役的前提;作为残余应力控制技术的基础,残余应力评价、预测及演化行为调控成为大型铝合金构件研制与应用中亟待突破的关键难题。

残余应力的形成演化贯穿构件制造和服役全过程,对材料特性、结构特征以及制造过程高度敏感,对服役行为影响也十分显著。因此,深入理解残余应力形成演化及形性响应规律,形成残余应力预测与控制技术体系,对大型铝合金构件研制与应用意义重大。特别地,鉴于残余应力强烈的遗传效应和结构敏感性,针对铝合金残余应力的研究需着眼制造全过程,充分考虑力/热作用过程。在此背景下,涵盖全寿命周期的体残余应力测试、残余应力演化及预测、残余应力全过程控制成为残余应力控制技术体系的三大基石,相关研究历久弥新、广受关注[5]。近年来,多名研究者[6]就残余应力控制提出了“表征与测试-演化及影响-应力控制”的技术体系,典型实例如图1所示。在此思路下,基于计算机仿真进行残余应力行为研究的成果不断涌现,残余应力模型化表征、残余应力仿真预测以及制造全过程控制策略的研究发展较快,为残余应力全寿命周期控制以及含应力构件设计打下良好基础。

2 研究现状

如前所述,构件体残余应力测试、残余应力演化规律及预测、残余应力全过程控制,是支撑残余应力分析与控制的关键分支,是残余应力技术体系的三大基石,相关研究发展迅速。

2.1 体残余应力测试技术

体残余应力是指块体材料或构件中三维分布的残余应力。体残余应力对构件形位及服役性能的影响十分显著,在厚大规格构件中尤其如此,仅对表面层残余应力进行测试无法支撑“制造工艺-形变-性能退化”的关联性分析。在此背景下,体残余应力测试成为大型构件残余应力调控的关键前提。从样品是否破坏的角度,残余应力直接测试方法可分为无损测试方法和破坏性测试方法。此外,基于直接测试结果对残余应力进行重构并从而进行模型化评价是残余应力测试新的发展方向,有望实现全尺寸构件制造全过程、全位置应力表征,相应研究正在快速发展之中。

图1 残余应力控制的技术体系构成[6]Fig.1 Technical framework of residual stress control[6]

2.1.1 无损测试

材料体残余应力无损评价方法主要有X射线衍射法、同步辐射法、中子衍射法、超声法4种。除超声法以外,另外3种方法均基于晶格对射线的衍射现象建立,基本思路是通过衍射峰位置偏转计算晶面间距变化,进而根据广义胡克定律计算残余应力。

X射线衍射法主要用于表层残余应力测量,测试深度为10 μm左右,对深层残余应力的检测需要结合化学剥层的方法[7, 8]。此外,X射线测试受组织特性影响。Righetti等[9]在测量分析7050航空铝合金经过铣削和喷丸处理后的残余应力状态时,使用多反射掠入射X射线衍射法(multireflection grazing incidence X-ray diffraction,MGIXD)测定了样品中的残余应力状态,所采用的X射线入射角度如图2所示。

图2 X射线衍射法进行残余应力检测所采用的角度和方向[9]Fig.2 Angles and directions used in X-ray method for residual stressdetection[9]

同步辐射法与X射线衍射法的原理相同,但测试深度较大,且空间分辨率较高,可达到20 μm[10]。该方法获得的衍射信息非常丰富,可用于体残余应力的快速测试。

中子衍射测试采用的中子束穿透能力极强,可测量120 mm厚铝合金的内部残余应力;使用聚焦中子束的中子衍射法,残余应力测试的空间分辨率可达1 mm×1 mm×1 mm,并能够给出3个方向的残余正应力分量。图3为利用中子衍射法测试的7449铝合金板材淬火残余应力[11],由测量结果可知,锻件在经过冷压处理后残余应力值明显降低。国内中子衍射法近几年发展较快,其中中国工程物理研究院的中子衍射测量设施可直接测试厚度200 mm以内铝合金构件的体残余应力[12, 13];在7050铝合金过盈配合结构中的残余应力测试表明,该系统的测试结果与KOWAI测试结果基本一致,体残余应力分布和理论值偏差在20 MPa以内。Robinson等[14]在研究8种不同成分铝合金的残余应力对淬火态性能(硬度、强度)的影响时,采用X射线法评估了铝合金近表面残余应力,并采用中子衍射法表征了50 mm厚铝合金块全厚度范围的残余应力。

图3 采用中子衍射法测试冷压前后7449铝合金坯材三向残余应力[11]Fig.3 Three-dimensional residual stress of aluminum alloy billets before and after cold pressing tested via neutron diffraction method[11]

超声残余应力无损评价方法是基于超声波的声弹性效应发展而成的无损测试技术。采用不同类型的超声波可以反映不同深度处的残余应力,例如利用超声临界折射纵波可以测量近表面1 mm的应力分布[15]。该技术已经在薄板残余应力评价中获得应用,美国国家航空航天局也报道过基于超声波测试评价燃气轮机叶盘残余应力的结果[16];Wang等[17]同样利用超声临界折射纵波测量了涡轮盘根部的残余应力。利用超声波还可对材料全厚度体残余应力进行测量,美国爱荷华州立大学研究者[18]采用超声纵波水浸法绘制出试样圆孔附近的外加应力分布,并实现了过盈配合试样全厚度残余应力成像;德国Koblenz铝厂[19]采用超声波方法评价大规格铝合金板材残余应力。近年来,激光超声测试技术发展迅速。Karabutov等[20]通过引入激光超声源提高了超声的频谱范围以及强度,从而提高了测试准确性。哈尔滨工业大学[21]、西安科技大学[22]等的科研人员开展了激光超声波残余应力测试技术的研究。

2.1.2 破坏性测试

破坏性测试方法主要包括裂纹柔度法、轮廓法、深孔法等。这些方法尽管具体实施方法多有变化,但均会对样品进行破坏。

裂纹柔度法是在简单形状试样上引入一条逐渐加深的裂纹来释放试样内部的残余应力,基于试样背面应变随着裂纹深度变化的数据计算试样内部残余应力沿深度的分布。Prime等[23]对比了裂纹柔度法、中子衍射、高能同步X射线衍射等方法的测试结果,发现裂纹柔度法测试结果更精确,且与理论残余应力更接近。尽管裂纹柔度法测试精度较高,且已广泛应用于铝合金板材残余应力测试中[24],但目前尚未统一标准。盲孔法是发展最早的破坏性测试技术,最早由Mathar等[25]提出,1981年由美国材料试验协会(ASTM)颁布标准。盲孔法只能测试材料表面残余应力,尽管精度不高,但在测试高应力梯度焊接构件残余应力时仍有优势。深孔法是在盲孔法基础上发展而成的测试方法[26, 27],破坏性不大,适用于大型结构件和焊接件残余应力的测量。轮廓法由Prime等[28]于2001年提出,该方法精度较高且能给出截断平面残余应力2D分布信息,应用价值较高。图4为焊接构件残余应力轮廓法测试结果及与其他方法的对比[29],可以看出轮廓法测试结果与裂纹柔度法、中子衍射法、高能同步X射线衍射法测试结果较为吻合。

图4 轮廓法、裂纹柔度法、中子衍射法和高能同步X射线衍射法的焊接残余应力测试结果对比[29]Fig.4 Welding-induced residual stress detection results comparison between contour method, crack compliance method, neutron diffraction and high energy X-ray diffraction[29]

破坏性测试技术理论基础成熟、结果直观、检测精度高,且能获取残余应力厚向分布信息,因此在残余应力测试中有不可替代的作用。如美国铝业、洛克希德·马丁等航空制造企业利用轮廓法、裂纹柔度法对7xxx铝合金舱门典型截面的残余应力进行测量[30, 31]。尽管如此,破坏性测试技术测试程序繁琐,需破坏构件且检测结果只能反映被破坏区域附近的残余应力,因此仅适用于抽检或标定,而不能作为出厂检测方法。

2.1.3 模型化测试

构件整体残余应力的表征是残余应力模型验证的基础,也是本领域的难点问题,仅基于传统的测试难于突破。国外研究者采用了“典型位置残余应力测定+重构”的方法来实现对构件残余应力场的整体描述。其中,典型位置为代表性截面、特征部位等,重构基于残余应力场仿真,可通过有限元模拟来实现。基于该思路,美国铝业、洛克希德·马丁等公司采用裂纹柔度法、轮廓法、小孔法分别测试选定截面/表面及局部特征位置的残余应力,并将测定的残余应力置入仿真获得的残余应力场进行比对和融合,实现对残余应力场的三维重构,获得构件的体残余应力[30-32]。通用电气、罗尔斯-罗伊斯等公司在Inconel 718合金涡轮盘整体残余应力表征中也采用了相似的方法。哈尔滨工业大学研究者[7]也针对淬火残余应力重构进行了研究,该小组基于淬火构件典型位置浅表层残余应力和淬火残余应力的模型化分析进行体残余应力的重构。该研究初步实现了淬火残余应力的归一化分析及重构,但是该方法仅针对淬火态板材,未能涵盖冷变形、机加工等关键工艺环节。此外,针对淬火残余应力的表征结果仅在中等尺寸(100 mm×100 mm×70 mm)坯件中进行了验证应用[7],尚未在全尺寸坯材中进行验证,其可靠性及工业适用性需要进一步检验。北京科技大学研究者[8]在冷径向锻造高强钢身管残余应力研究中也发展了基于解析模型的描述方式,基于解析模型和局部数据进行残余应力的表征和评价。

如上所述,直接测试方法尽管已经充分发展,但仍无法满足大型构件原位、无损测试的要求,而基于数据模型融合方法所建立的模型化测试技术正在快速发展,代表着大型构件残余应力评价的主要发展方向。

2.2 残余应力仿真预测

残余应力全过程遗传、结构敏感的特性使其研究异常困难,主要障碍在于局部、单状态残余应力测试的结果无法支撑残余应力演化行为的研究。因此,采用模型化表征和仿真分析串联制造全过程成为残余应力研究的必然和重要思路。在过去的20年中,基于该思路所开展的研究已经形成了初步的技术体系。

发达国家的先进制造企业和研究机构针对残余应力演化行为开展了深入研究。这些研究结合制造过程建立了构件残余应力演化的模型体系并进行了系统验证和优化,实现了残余应力形成演化行为的可视化重构;这些研究还基于模型化分析确定了残余应力形成与演化的控制因素,并揭示了相关的规律,从而为残余应力控制打下坚实基础。

仿真工具的开发是仿真分析的基础。目前,宏观应力仿真分析所使用的工具多为有限元软件,并以各工艺下材料力/热响应行为为对象。其中,材料力/热响应综合考虑材料特性及组织演化行为,而力/热条件来源于工艺。为了串联各工序,实现残余应力演化行为的全过程描述,在单工序仿真的基础上还需要通过模型间数据传递实现工艺序列的贯通。美国铝业公司[31]在7085锻件研制过程中,分别针对淬火、模压工序建立了材料、外载和介质作用的相关模型,实现了对残余应力演化行为的模拟。在此基础上,通过工艺模型的集成实现了对构件残余应力的准确预测。此外,美国铝业等公司在坯材残余应力控制的基础上还进一步针对含残余应力坯材的机加工过程进行了仿真,系统追踪了坯材余量分配以及去除序列对成品构件残余应力以及形位的影响。该研究所建立的模型体系和相应的研究结果已经在F35战斗机机身隔框等构件的研制中进行了系统验证,并取得了部分应用。在坯材低残余应力控制的基础上结合机加工过程优化,F35战斗机机身隔框全长度翘曲仅0.407 mm,约92%以上区域残余应力低于50 MPa,实现了形性/残余应力协同控制。该仿真方法不仅可对构件残余应力进行预测,还能就各工序内残余应力演化进行单独分析,从而确定残余应力的控制因素,阐明其演化规律,并为坯材残余应力的控制指明方向。例如,基于该模型的工艺仿真表明,以“水淬-时效-模压去应力”的工艺路线替代传统碳酸盐水溶液淬火工艺,可显著降低7085铝合金坯材的残余应力。王浩等[33]采用模拟仿真的方法研究了7050铝合金试块级试样和带筋条结构件在淬火热处理和冷变形过程中的残余应力演化规律,并采用超声测试进行了评价。图5为淬火态、淬火-冷压态7050铝合金试块残余应力分布超声测试的结果,该测试证实了适当冷压可显著消除淬火应力。图6为带筋条结构件残余应力分布仿真结果,由图6可以看出淬火应力是残余应力的主要来源,且筋条几何结构影响表面残余应力分布。Yang等[34]基于Abaqus软件,采用有限元模拟计算的方法对A357铝合金大型复杂薄壁构件的淬火过程进行了研究,预测并得到了构件的残余应力及变形的分布和大小。

图5 淬火与冷压后7050铝合金试块残余应力超声扫查图[33]:(a)淬火后超声扫查,(b)淬火-3%冷压缩后超声扫查Fig.5 Residual stress of as-quenched and cold compressed 7050 aluminum alloy specimen, tested from ultrasonic method[33]: (a) as-quenched, (b) quenched and 3% cold compressed

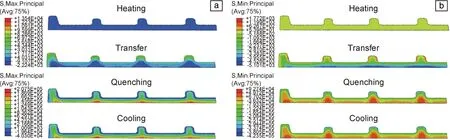

图6 热处理过程7050铝合金锻件1/4截面(长度方向)应力分布[33]:(a)最大主应力分布,(b) 最小主应力分布Fig.6 Quarter section (along length direction) stress distribution of 7050 aluminum forging during heat treatment[33]: (a) max-principal stress distribution, (b) min-principal stress distribution

作者研究组[35]针对制造全过程开展了仿真分析技术的研究,形成了仿真分析平台,平台的功能构成如图7所示。该平台中残余应力计算以顺序耦合方法进行,即先计算温度场的变化,再将温度场导入应力场模型计算坯材残余应力。该小组基于本构关系与边界条件、建模仿真两方面的研究,建立了能分别实现淬火、冷变形、时效、反淬火、机加工等关键工序残余应力全过程仿真和预测的模型;之后基于模型间的数据传递对各工序进行集成,形成了涵盖构件制造全过程的工艺仿真及残余应力/变形分析模型体系。在此基础上,进一步就本构关系/热物参数读入、模型前处理、过程加载、数据分析与提取等关键过程进行了编程设计,并与各工艺仿真模块进行集成,形成了仿真平台。该平台利用Python语言开发,通过独立界面融合形成CAE仿真平台,实现了构件制造全过程自动化、高效、高精度仿真以及产品生命周期仿真管理,分析对象涵盖淬火、冷热循环、时效、机加工-模压、机加工-切割、裂纹柔度法测试、轮廓法测试等单一工况或制造全过程。

整体而言,模型化表征测试代表着残余应力测试技术主要的发展方向,其发展和应用是残余应力全过程预测与控制技术发展的重要基础。

2.3 残余应力控制

如何在保证材料强塑性的情况下,尽量降低构件残余应力一直是国内外学者的努力方向。热处理、机加工等制造工序中力/热加载是应力演化的外源诱因,因此对制造工序进行调控成为铝合金构件残余应力控制的重要手段之一。

2.3.1 坯材残余应力控制

淬火应力是铝合金构件残余应力的本源,因此淬火应力控制是残余应力控制的首要任务。大量研究表明,通过改变淬火方式、淬火介质、淬火介质温度等参数对淬火冷速进行控制是降低淬火应力的有效手段。美国铝业公司[31]对7085铝合金坯材制造工艺进行了系统优化,将7085-T74合金坯材的残余应力由传统工艺下的±130降低到±70 MPa,为隔框机加工变形量降低80%奠定了坯料基础。Robinson[36]研究发现,沸水淬火后7050合金坯材的淬火残余应力较冷水淬火时降低约78%,而力学性能仅仅降低了不到10%。李淑明等[37]通过系列淬火实验发现,7075铝合金厚板经80 ℃水淬火后的残余应力较冷水淬火的降低约50%。对7449铝合金厚板[38]使用浓度30%的PAG水溶液淬火时,其力学性能几乎不变而淬火残余应力下降约56%。龚海等[39]探究了7075铝合金厚板在浸没、喷淋两种淬火工艺下残余应力分布情况,研究表明,经喷淋淬火后的残余应力较浸没淬火时降低60%。曹海龙[40]使用不同浓度的PAG溶液对7055铝合金厚板进行淬火处理,发现与冷水相比,使用浓度15%的PAG溶液作为冷却介质后铝合金轧制方向残余应力分量降低约52%,而横向残余应力降低约47%。

图7 制造全过程仿真分析平台功能构架[35]Fig.7 Framework of the whole manufacturing process simulation system[35]

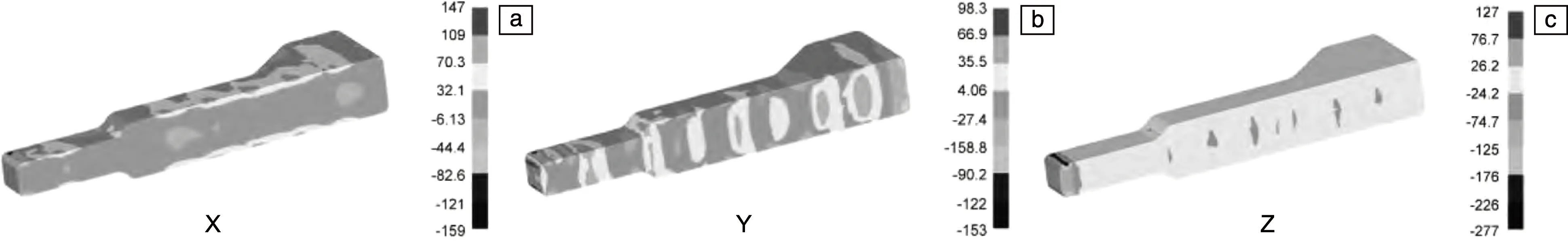

淬火应力的消减是残余应力控制的重要步骤,既有研究多通过冷变形、时效工艺对淬火残余应力进行调控。Robinson等[41]针对7449合金淬火应力消减技术开展研究,发现冷变形量是影响应力消减的主要因素。研究认为,预拉伸量为2%但均匀变形未知的构件的残余应力可消减90%以上。国内研究也证实,2%~3%预拉伸变形可以有效消减淬火残余应力;2A14合金厚板预拉伸2.7%时,表层淬火残余压应力从312降低到54 MPa,消减超过80%[42]。哈尔滨工业大学研究者[7]针对复杂坯材模压去应力过程开展了研究,发现模压量、摩擦系数、模具型面以及热处理状态对淬火残余应力消减均有显著影响,避免局部应力集中以及模具型面的充分润滑均有利于提高残余应力消减效果。蒋小娟等[43]利用Deform软件对大型非等厚7075铝合金自由锻件淬火后的残余应力分布进行了模拟分析,同时探究得出分步冷压对消减大型锻件残余应力效果明显,且冷压量为3%时,淬火残余应力消减率较高,应力分布更均匀(图8)。翟瑞志等[44]同样利用Deform软件对某大型7050铝合金自由锻件(1500 mm×500 mm×200 mm)进行了淬火和冷压后残余应力的模拟分析,发现通过对淬火后的自由锻件施加冷压变形可以有效消除热处理残余应力,且采用3%压下量及较小的进给量可以最大程度地消除残余应力。

图8 锻件分步冷压后分别沿X、Y、Z向的残余应力分布[43]Fig.8 Residual stress distribution of forgings along X, Y and Z directions after cold pressing[43]

时效处理过程中,淬火应力因构件的蠕变而消减,这是淬火残余应力消减的重要方法。哈尔滨工业大学研究者[7]研究表明,140~170 ℃下进行时效处理时,2024铝合金构件淬火残余应力有一定下降;其中,在前10 h内残余应力下降较快,之后下降趋缓;在170 ℃下时效12 h后构件L向、T向的残余应力均消减约22%。此外,通过反淬火工艺也可以大幅消减淬火残余应力。固定低温介质为-196 ℃液氮,高温介质分别为沸水、170 ℃的二甲基硅油或热空气、187 ℃的高速蒸汽时残余应力分别下降约30~40,50~60,120~130 MPa。

2.3.2 机加工过程残余应力控制

机加工过程中构件残余应力的释放与重分布是诱发构件变形的直接原因。通过释放序列控制实现残余应力的有序释放,是避免构件变形的关键难题。发达国家的研究人员针对该问题开展了长期的研究,迄今已取得重要突破。如在机加工过程的建模仿真基础上,系统分析了去除次序、去除量等关键参数的影响,揭示了残余应力重分布以及形变响应的规律,建立了构件失稳变形的量化判据,最终建立了变形控制方法。

美国铝业公司[31]在仿真分析的基础上对F35机身隔框的机加工序列进行了优化,通过筛选,确定了“一次粗加工+一次半精加工+精加工”的切削序列,并且指出在低应力坯材中厚度方向的粗加工需要为精加工预留12.7 mm的余量、半精加工需要预留5.08 mm的余量。波音公司同样基于模型分析准确预测新一代战机高筋壁板的机加工变形,并据此对机加工路径进行了优化设计,使该类构件的机加工变形降低90%以上。可见,基于模型化分析的残余应力预测和控制对机加工过程残余应力-变形控制的实现提供了有力支撑。

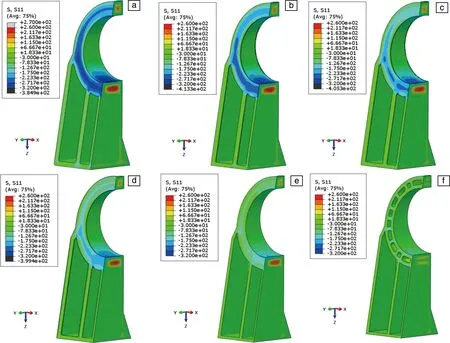

黄果等[45]对某基座坯件机加工过程中残余应力的演化进行了仿真。在构件表面整体切削1~4 mm以及完成机加工后构件在X方向上的应力分布云图如图9所示。从整体上来看,随着机加工的进行,构件表面与心部的应力水平都在下降:20 ℃水淬构件表面应力整体处于-300 MPa以上,心部应力在250 MPa以上;当表面整体去除4 mm后应力降至约-120 MPa,而心部拉应力仍高达190 MPa。

图9 某基座坯件不同切削量下构件残余应力的分布[45]:(a) 20 ℃淬火,(b) 1 mm,(c)2 mm,(d) 3 mm,(e) 4 mm,(f) 机加工完成Fig.9 Distribution of residual stress of components under different cutting amount of a base blank[45]: (a) 20 ℃ quenching, (b) 1 mm, (c)2 mm, (d) 3 mm, (e) 4 mm, (f) accomplished machining

当减重孔加工完成后,残余应力被充分释放,构件大部分区域应力降低至±50 MPa以内,但减重孔内壁依然有超过100 MPa的拉应力。该研究同时发现,坯材初始残余应力越大的构件机加工完成后,构件表面的残余应力也越大,20 ℃水淬坯材机加工完成后仍有部分区域应力值在150 MPa以上,60和80 ℃水淬坯件机加工完成后,残余应力多低于80 MPa。在此基础上,该研究进一步考虑结构特征对去除序列的影响,基于有限元分析对设计序列下的应力、应变进行了追踪和对比,基于遗传算法进行了全域优选,最终找到了机加工变形风险最小的方案。

整体而言,铝合金构件残余应力控制要求在“淬火-冷压-时效-机加工”的全过程中实施残余应力控制,主要措施包括采用尽可能低的淬火烈度、尽可能高的反淬火/时效温度,在淬火态合金中引入均匀冷变形以及合理的余量分配和去除序列。

2.3.3 残余应力控制技术的应用

反射镜是红外探测分系统的关键构件,是分系统空间态势感知性能的关键基础。反射镜在制造和服役过程的微小变形均有可能造成成像精度的恶化,因此反射镜制造精度成为该类构件研制的关键。例如,某可见光反射镜的面形精度值要求小于λ/50(λ为光学设备对应波长)。

美国国家光学天文台建造的双子座近红外光谱仪(GNIRS)采用了铝合金反射镜[46],直径为175 mm,采用6061-T651铝合金制造。该镜体坯材经加工后进行了反淬火处理以减少残余应力,其反淬火工艺为液氮深冷-沸水加热;所得镜体经300~65 K的5次循环后面形精度值为0.257,形位稳定性极高。美国戈达德中心研究者对所用6061铝合金材料残余应力调控技术进行了研究,基于坯材热处理工艺的精确设计实现了对残余应力的精确控制[47]。该中心采用了“介质淬火-快热/快冷-时效-冷热循环”的复杂工艺进行应力控制,淬火介质温度误差精确控制到±2 ℃以内,淬火时间误差控制在±2 s,显示了极高的工艺设计要求和控制精度。经该工艺处理获得的低应力6061铝合金坯材成为反射镜精密制造的关键。

3 结 语

随着大型铝合金构件研制与应用的快速发展,残余应力作为构件组织、性能以外的另一属性,影响逐渐显现。密切结合制造过程,基于仿真分析进行残余应力演化行为研究,已经成为残余应力及其衍生效应控制的关键。计算机仿真在应力评价、预测和控制策略优选方面显示出了独特的优势,已经成为残余应力研究的重要方法,相应的研究方兴未艾。

鉴于构件制造技术发展以及全寿命周期服役性能评估的要求,未来大型铝合金构件残余应力演化与调控技术的研究需要关注两方面的问题:

(1)焊接构件残余应力演化预测与控制技术。焊接过程中强烈的力/热加载不仅会造成局部区域巨大的温度梯度和应力集中,还伴随材料组织变化。此时,残余应力演化过程同时受到局域组织异变和强烈力/热加载的影响,是典型的复杂、瞬变过程,边界条件、本构关系、热物参数等基本参量的获取十分困难。因此,如何提取焊接过程中局部力/热-组织演化特征参数,建立相应的模型成为关键难题。

(2)含残余应力构件服役行为。服役过程中,构件中残余应力叠加于外载,并同时暴露于冷/热及腐蚀性环境,在此条件下,构件因复杂应力/环境,服役行为可能偏离预期,即残余应力不仅影响应力、应变强度,还有可能改变构件损伤的路径,其影响变得更为活跃和复杂。因此,含残余应力构件服役行为研究成为服役效能评估的关键基础,相应的研究有待开展。