高性能铝合金外场辅助半连续铸造研究进展

2022-12-02徐大召孟令刚杨春峰姜明希范永飞张兴国

徐大召,孟令刚,2,杨春峰,姜明希,范永飞,亚 斌,2,张兴国,2

(1.大连理工大学材料科学与工程学院,辽宁 大连 116024) (2.大连理工大学宁波研究院,浙江 宁波 315000)

1 前 言

高性能铝合金因低密度、高比强度和高断裂韧性等优点,被广泛应用于航空航天、 海洋工程和交通运输等领域[1, 2],其研发及应用对我国重大装备轻量化和节能减排具有关键性作用。随着制造业的快速转型升级,铝合金构件朝着大型化、一体化、更轻量化的方向发展,对超高强铝合金的综合性能和先进加工成型技术等方面提出了更高的要求。

高性能铝合金构件的制备需要晶粒细小、成分均匀的铝合金铸锭。然而,采用传统铸造方式生产的铝合金铸件常出现偏析、疏松、裂纹和成分不均匀等缺陷,严重降低高性能铝合金的成材率和力学性能[3, 4]。凝固过程中产生的这些缺陷即使经过后续处理,效果也非常有限,仍然无法满足构件对材料性能的要求[5]。

研究表明[6-8],凝固过程中施加物理场能明显改善熔体凝固条件,从而实现细化组织和改善铸造缺陷的目的。李军文等[9]对固液两相区较宽的Al-Si固溶合金施加机械搅拌,发现随着搅拌转速的增加,机械搅拌使得等轴晶区域显著增加并且细化了组织。机械搅拌法制备半固态浆料[10],主要是利用机械搅拌产生的剪切力打碎生长的粗大晶粒,从而使得凝固组织变为细小的等轴晶。Cui等[11]为改善合金表面质量、减少宏观偏析和消除裂纹,提出了一种无污染且有效的低频电磁铸造(low frequency electromagnetic casting, LFEC)技术,利用低频电磁场改变结晶器中的熔体流动方向,制备出了晶粒细小、高质量的7055铝合金铸锭。Wang等[12]采用低频电磁连铸技术制备了2195铝锂合金,结果表明,低频电磁场有效地消除了铸造缺陷,显著提高了合金元素的溶解度,并提高了后续时效过程中θ′-Al2Cu和T1-Al2CuLi相的数量密度。Zhao等[13]在传统铸造过程中采用电磁场与大块熔体处理相结合的方法,通过电磁场驱动熔体剧烈流动,成功生产出成分均匀、晶粒细小的2219铝合金铸锭。

此外,在金属凝固过程中施加脉冲磁场被认为是一种细化晶粒、减少溶质偏析、提高铸件力学性能的有效手段。Li等[14]发现,在Al-Cu合金不同凝固阶段施加低压脉冲磁场(low voltage pulsed magnetic field, LVPMF),能够获得细晶结构组织。Jie等[15]在工业纯铝中施加脉冲磁场(pulsed magnetic field, PMF),揭示了等轴晶的形成机制,阐明PMF产生的洛伦兹力能够产生明显对流,促进等轴晶的形成。超声波熔体处理技术作为另外一种经济有效的方法,利用超声波独特的空化、声流和谐振等非线性效应进行熔体除气和晶粒细化,能显著提高铸件成分均匀程度和力学性能[16, 17]。Subroto等[18]在中试规模直冷(direct chill,DC)铸造工艺的流槽中施加了超声处理,结果表明,流槽中进行超声处理使得铸锭中心的晶粒尺寸相应减小约50%。Todaro等[19]研究了超声熔体处理对Al-19Si-4Fe合金宏观偏析的影响,结果发现,超声熔体处理技术会对消除宏观偏析产生积极作用。上述研究表明,在金属凝固过程中施加外场能明显改善铸造缺陷,细化晶粒组织和消除偏析。

本文针对高性能铝合金外场成型技术的技术原理和最新研究进展进行了归纳总结,阐明外场在铸造过程中细化组织的机制,并对铝合金外场辅助半连续铸造的发展趋势进行了展望。

2 铝合金半连续铸造工艺

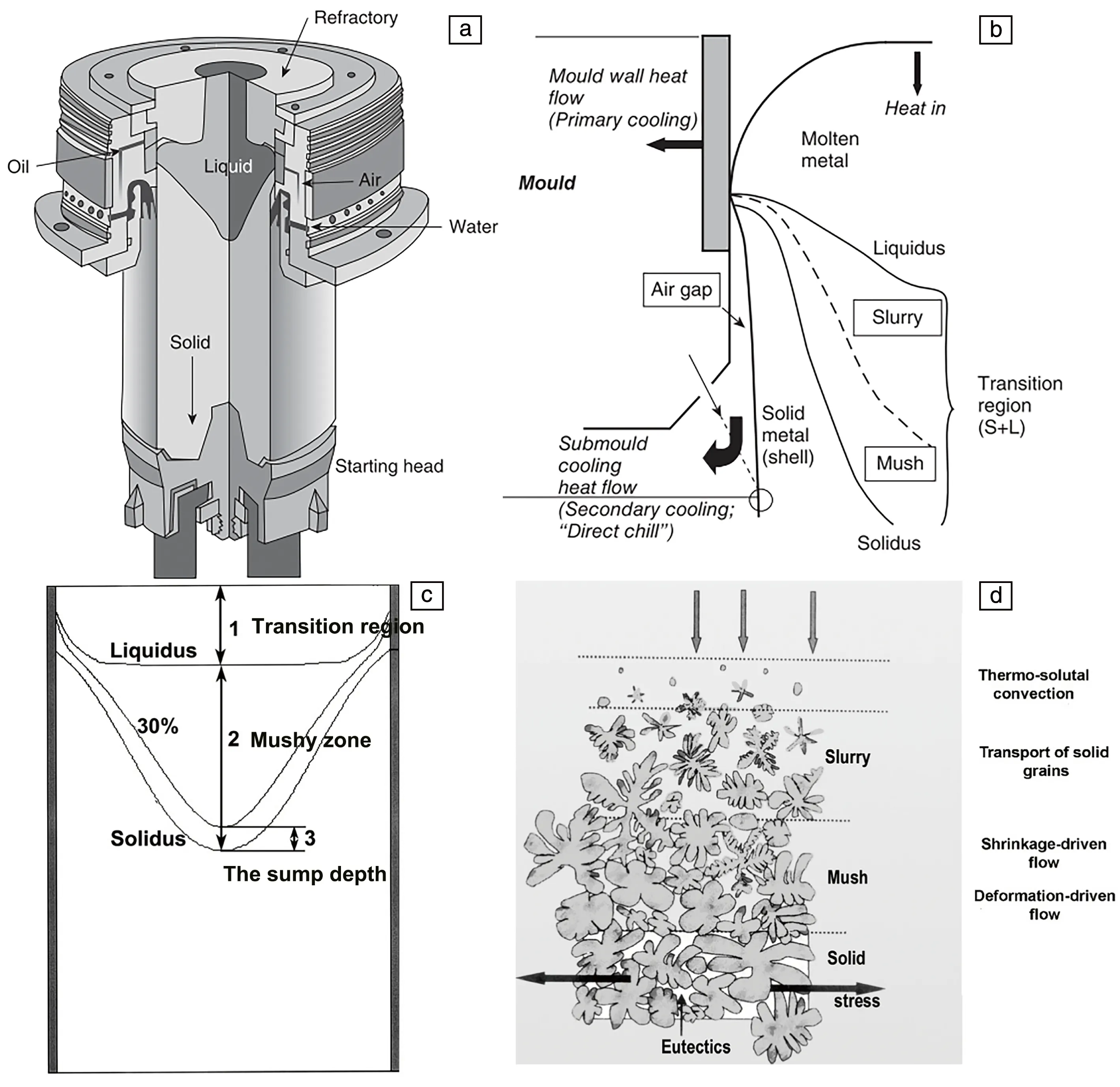

传统半连续直冷铸造,简称DC铸造。图1a是铝合金DC铸造原理图[20],其工作流程如下:DC铸造开始前,将带有底模的引锭装置升至结晶器内,打开冷却水循环系统,铝液通过分流槽流入由结晶器和底模形成的型腔中冷却凝固形成坯壳。当坯壳稳定时,开启拉坯装置并以给定速度向下运动,铸坯缓慢从结晶器中拉出,同时在二次冷却水的作用下迅速冷却。当铸锭达到一定长度时,铸造停止。

铝合金凝固过程中主要有3个不同特征的区域,即液相区、过渡区和固相区,如图1b和1c所示[20, 21]。过渡区即固液共存的两相区,由液相线和固相线的等温线界定,进一步可细分为浆状区和糊状区[21],相应区域微观组织如图1d所示。浆状区内合金粘性较小,枝晶可自由流动,主要以热溶质对流为主,易形成心部正偏析;糊状区内合金粘性较高、流动性差,自由枝晶不可移动,主要以凝固收缩和枝晶变形为主,易形成心部负偏析和边部正偏析[22]。浆状区的热溶质对流、晶粒运动以及糊状区的凝固收缩驱动的对流是造成宏观偏析的本质原因。因此,为了减轻宏观偏析,改善铸锭表面质量,获得组织均匀、晶粒细小的铸件,科研工作者尝试通过在金属凝固过程中施加外场来改善熔体凝固条件。

图1 铝合金直冷(DC)铸造原理图: (a) DC铸造装置,(b) 凝固坯料与热流和相变有关的主要区域[20];(c) DC铸造中液相线和固相线的等温线图, (d) 相应区域微观组织[21]Fig.1 Schematic diagram of direct chill (DC) casting: (a) the equipment of DC casting, (b) the main regions of the solidifying billet with respect to the heat flow and phase change[20]; (c) isotherm diagram of liquidus and solidus in DC casting, (d) microstructure of the corresponding region[21]

3 外场在半连续铸造中的应用

3.1 电磁场在铸造中的应用

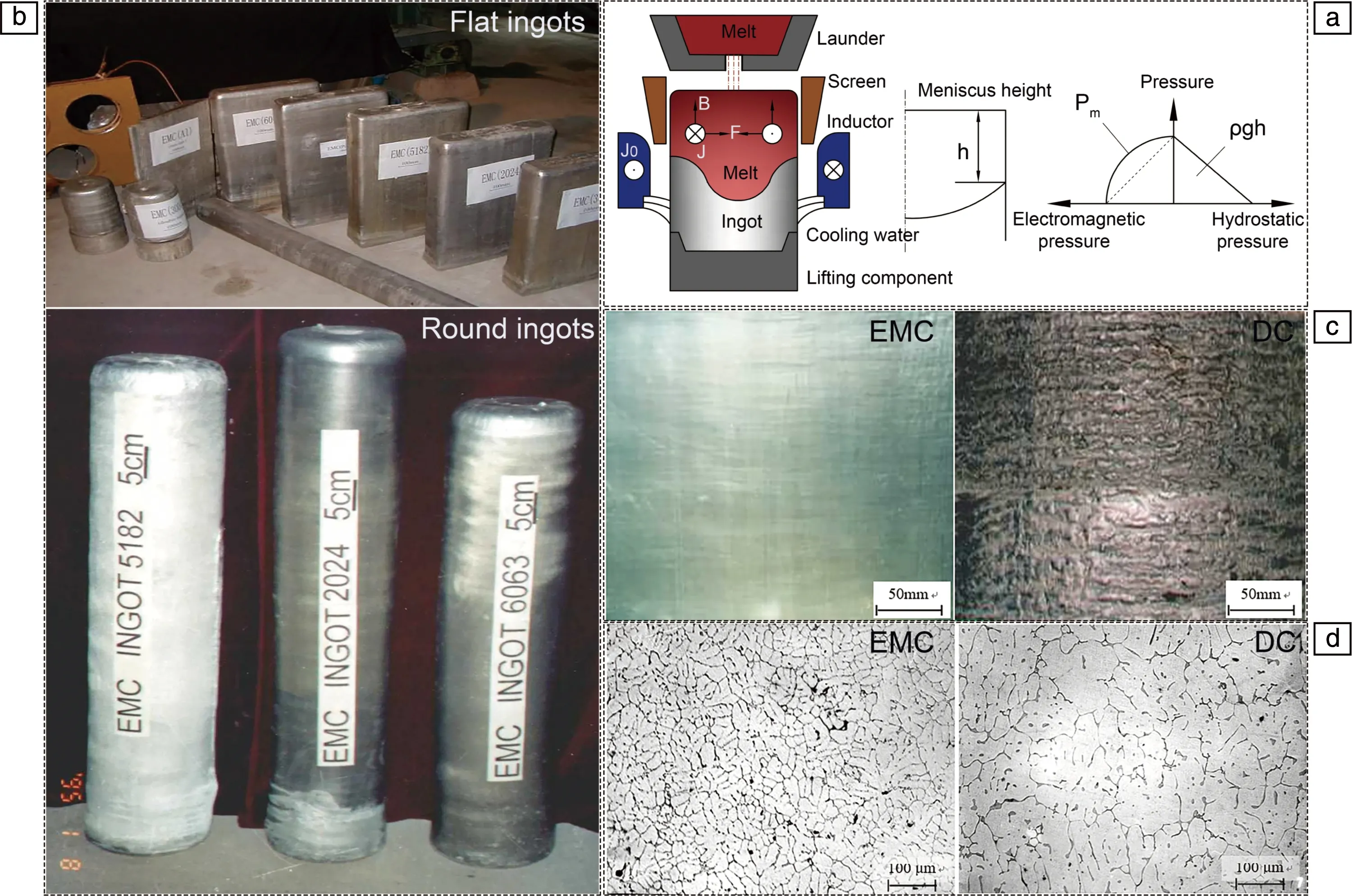

电磁铸造(electromagnetic casting, EMC)主要是用电磁感应器代替结晶器的一种无模铸造技术,其铸造原理如图2a所示。通过交变感生磁场产生的洛伦兹力支撑和约束液态熔体,使金属液柱保持半悬浮状态,并维持液柱高度恒定[3]。在液柱上方添加屏蔽罩来调节电磁场的分布,使得电磁场产生的感应电磁力与金属液柱的静压力平衡,从而尽量保证液柱侧面呈竖直状态。为保证液柱稳定,电磁铸造通常采用2000~3000 Hz的电磁场来约束液态熔体。作者团队通过电磁铸造制备了多系铝合金扁锭和圆锭,如图2b所示。相比DC铸造生产铝合金,电磁铸造过程中金属与结晶器表面无接触,凝固后铸锭表面更加光滑,铸锭的微观组织由于电磁力的搅拌作用而明显细化,如图2c和2d所示。王少华等[23]采用电磁铸造技术制备了2E12铝合金铸锭,结果同样表明,电磁铸造技术显著改善了铸锭的表面质量,细化了晶粒,提高了力学性能。因此,与传统DC铸造相比,电磁铸造铸锭表面质量高,组织细小均匀,但是液柱高度难于控制,对铸造机的稳定性要求较高[3]。

图2 电磁铸造(EMC)原理图(a),EMC生产的扁锭和圆锭(b),EMC和直冷(DC)铸造生产的3004铝合金表面质量对比(c),EMC和DC铸造生产的2024铝合金微观组织对比(边部)(d)Fig.2 Schematic diagram of electromagnetic casting (EMC) (a), flat ingots and round ingots produced by EMC (b), comparison of surface quality of 3004 Al alloys produced by EMC and DC casting (c), microstructure comparison of 2024 Al alloys produced by EMC and DC casting (edge) (d)

低频电磁铸造技术是通过在结晶器外布置电磁感应线圈,采用渗透能力强的低频电磁场(低于50 Hz)来改变熔体流动和热量传输,从而提高铸锭质量的一种铸造方式。Wang等[24]定量研究了低频电磁场对半连铸5A90铝合金铸锭微观组织和宏观偏析的影响,结果表明,低频电磁场具有细化微观组织、改善铸锭表面质量以及减轻Mg和Li元素在铸锭边缘宏观偏析的作用。图3是低频电磁铸造的铸锭与DC铸造铸锭微观组织对比和凝固过程示意图。由图3可以看出,DC铸造铸锭的微观结构主要由尺寸较大的树枝晶组成,且晶粒尺寸从铸锭边缘到中心逐渐增大。施加低频电磁场后,铸锭的晶粒形态由玫瑰状枝晶转变为细小的等轴晶。同时铸锭边缘树枝区宽度由DC铸造的2.8 mm缩小至低频电磁铸造的1.9 mm,这表明低频电磁铸造工艺可以显著细化晶粒并缩短铸锭柱状晶区的宽度。图3g是DC铸造和低频电磁铸造凝固过程示意图,可以看出,微观组织的细化和宏观偏析的改善主要得益于洛伦兹力诱导的强迫对流使得温度场变得更加均匀,两相区深度变浅;同时弯月面的出现抑制了柱状晶粒的生长。

崔建忠等[25]在低频电磁铸造的基础上,在结晶器外同时施加与重力矢量方向平行的稳恒磁场和交变磁场,开发了低频电磁振荡铸造(low frequency electromagnetic vibrating casting, LFEVC)技术,并成功将该技术应用在铝合金半连铸工艺中,制备出晶粒细小、组织均匀的7075铝合金。半连铸过程使用的稳恒磁场和交变磁场分别是由通入一定强度的直流电和频率为f的交流电的两个感应线圈产生。线圈中施加的交变电流产生交变磁场,交变磁场在熔体内部感应形成相同频率的感应电流密度,三者之间相互作用,从而在熔体内部产生迫使熔体运动的力场,增加熔体流动和振荡,从而抑制枝晶生长、细化晶粒[26]。

为细化和球化半固态浆料晶粒,Zhu等[27]开发了一种新的流变铸造工艺,即环形电磁搅拌(annular electromagnetic stirring, A-EMS)。Jun等[28]将环形电磁搅拌技术应用于Al-Zn-Mg-Cu合金的半固态浆料中,结果表明,经过环形电磁搅拌处理,合金组织均匀细小,成分宏观偏析和力学性能均得到改善。为了利用环形电磁搅拌获得大尺寸、高质量的铝合金铸坯,Luo等[29]提出了一种新的均匀直冷(uniform direct chill,UDC)铸造方法,即在熔体内添加一个冷却端由高纯石墨制成的模内冷却器,将冷却器与环形电磁搅拌耦合,实现从中心到表面的同时冷却。结果表明,内外熔体的强制冷却对晶粒细化和组织均匀性具有显著影响。为了研究均匀直冷铸造中凝固前沿的流动模式、温度分布和凝固行为,Luo等[30]建立了均匀直冷铸造过程的数值模型,并用来模拟7005铝合金的均匀直冷铸造过程,图4是不同工艺下的铸造原理示意图、温度与液相分数的轮廓和显微组织图。结果表明,采用均匀直冷铸造方法可以显著改善熔体流动方式、温度分布和熔池深度,从而获得细小均匀的显微组织。

图4 不同工艺下铸造示意图、温度与液相分数的轮廓和显微组织图[30]:(a~c) 普通直冷铸造,(d~f) 均匀直冷铸造Fig.4 Casting schematic diagram, contours of temperature and liquid fraction and microstructure during different processes[30]: (a~c) normal direct chill casting, (d~f) uniform direct chill casting

为解决粗晶、组织不均匀和宏观偏析等问题,邱阳等[31]提出了一种新型电磁搅拌方法,即内部电磁搅拌(internal electromagnetic stirring, I-EMS)。该方法是在半连续铸造过程中将具有内冷功能的电磁搅拌器插入熔体内部,对熔体实现高效搅拌和均匀冷却,从而制备出均质铝合金铸锭[32]。图5是内部电磁搅拌铸造示意图和内部电磁搅拌在7050铝合金铸造中的应用,与普通直冷(normal direct chill,NDC)铸造相比,内部电磁搅拌通过增加形核、调节温度场均匀性和降低液穴深度来细化微观结构;通过抑制热溶质对流、加强凝固收缩诱导的对流来降低宏观偏析[33, 34]。此外,邱阳[35]利用数值模拟验证内部电磁搅拌的可行性,结果表明,相比普通电磁搅拌,内部电磁搅拌可以更高效地驱动熔体流动,且使熔体中不同位置的流动速度差减小,加速了熔体间的传质和传热。

综上所述,不同的电磁场技术均可实现减轻宏观偏析,获得组织均匀、晶粒细小的铸锭的效果。相对于传统半连续直冷铸造,电磁铸造获得的铸锭质量高、表面光滑、致密度高,但是设备耗能多,液柱高度控制相对困难,对铸造机稳定性要求较高;低频电磁铸造的磁场渗透能力强,液面扰动大,熔体搅拌效果好,对晶粒细化有显著效果,同时也能够提高铸坯的抗裂纹能力;低频电磁振荡铸造技术加速熔体流动的能力更强,晶粒细化更明显。然而,当铸锭规格过大时,磁场穿透熔体内部深度有限,电磁搅拌作用会相应减弱。均匀直冷铸造和内部电磁搅拌改变了传统由外向内的换热模式,大大加强了熔体间的传质和传热。然而,随着铸锭尺寸的增大,对应的中心冷却器和搅拌器也应相对增大,从而使得熔体内的温度场难以精确控制,铸造的稳定性逐渐变差[35]。

图5 内部电磁搅拌铸造示意图(a)[34]和内部电磁搅拌在7050铝合金铸造中的应用(b)[33]Fig.5 Schematic of the internal electromagnetic stirring (I-EMS) casting (a)[34] and application of I-EMS in 7050 aluminum alloy (b)[33]

3.2 超声场在铸造中的应用

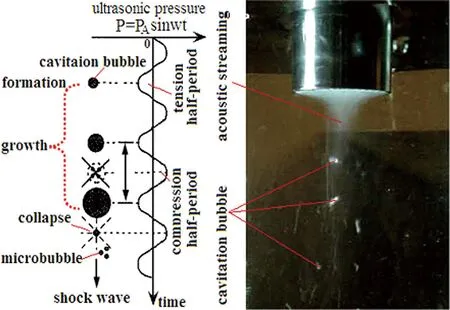

功率超声可以促进活化、脱气、过滤、非枝晶凝固和半固态变形等[36]。将功率超声应用于熔体中可以产生许多特殊效应,如空化、声流、机械冲击和辐射等。图6是超声空化和声流示意图[37]。超声空化,即在正弦声波的正负压交替过程中,空化气泡经历形成、振荡生长至最终崩溃的过程。空化气泡崩溃瞬间会释放出大量的能量,从而改变熔体凝固过程。同时,由于超声波与熔体间的粘滞性,超声波振幅沿传播方向衰减,从而产生声压梯度驱动熔体流动,即声流现象[37]。

图6 超声空化和声流示意图[37]Fig.6 Schematic diagram of ultrasonic cavitation and acoustic streaming[37]

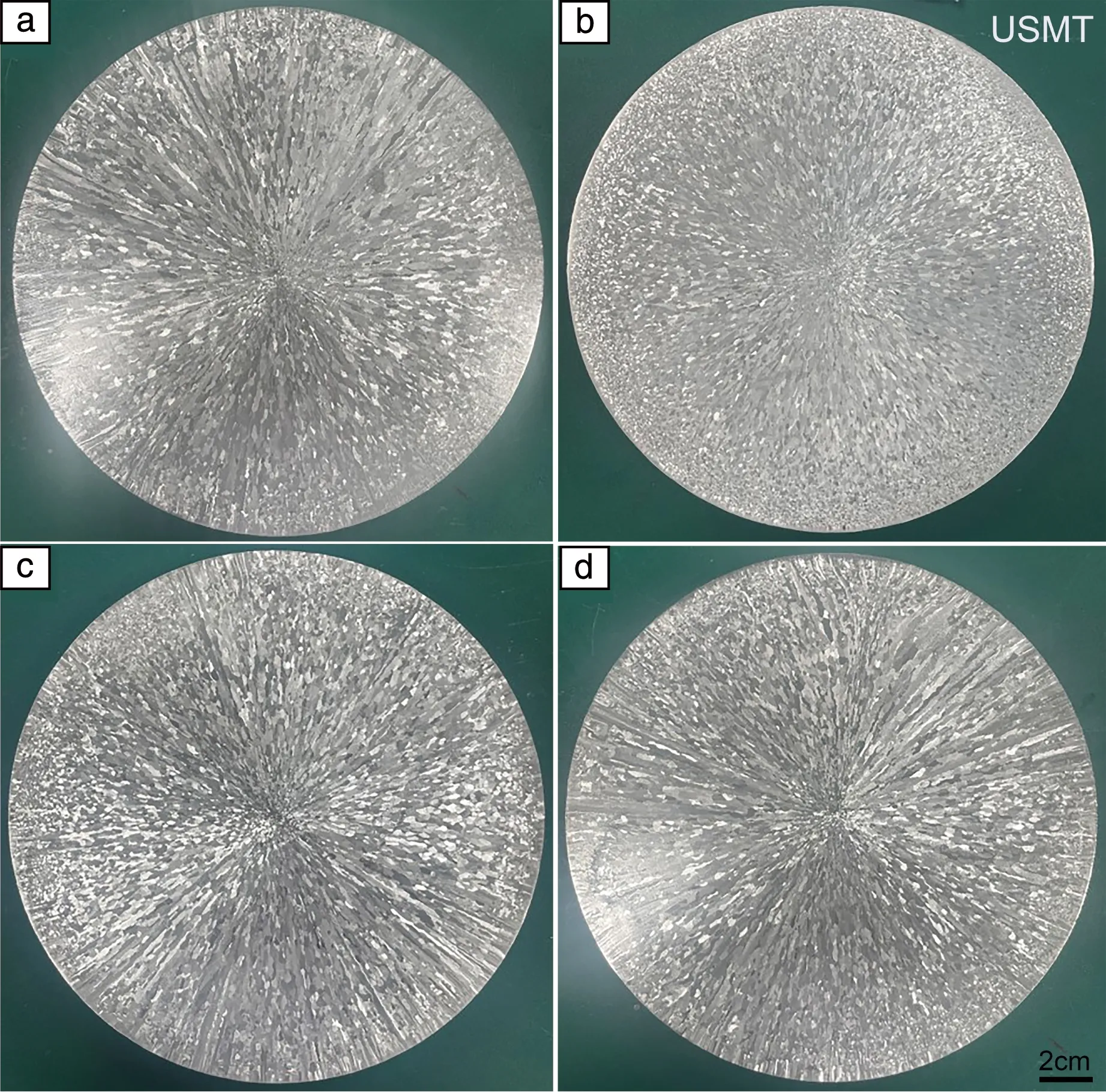

超声熔体处理(ultrasonic melt treatment, USMT)技术,是将功率超声作用于熔体中,通过产生特殊物理化学反应达到细化晶粒、减轻宏观偏析效果的一种熔体处理技术。高纯铝靶材被广泛应用于生产集成电路、液晶显示器面板以及光盘等器件的溅射膜。为保证高纯度铝的纯净度,不允许向熔体中添加细化剂,导致凝固过程中难以形成细小的晶粒组织,严重制约靶材和镀膜的质量和性能。作者团队采用一机四锭超声场改性连铸技术制备高纯铝靶材,其宏观组织如图7所示。一机四锭的工艺参数均一致,只有其中一支连铸锭施加超声处理(图7b),利用超声空化和声流效应,使高纯铝熔体在进一步纯净化的同时破碎或熔断枝晶,增加熔体中的晶核数量,从而细化连铸锭的凝固组织,制备出直径为200 mm、长度为2000 mm、平均晶粒尺寸<700 μm的高纯铝连铸锭,该铸锭的平均晶粒尺寸较未施加超声处理的连铸锭降低约40%。

图7 一机四锭高纯铝连铸坯宏观组织:(a, c, d) 未施加超声处理,(b) 施加超声处理,其余参数均一致Fig.7 Macrostructure of high purity aluminum continuous casting billet with four ingots in one machine: (a, c, d) without ultrasonic treatment, (b) with ultrasonic treatment, other parameters are consistent

Huang等[38]将超声熔体处理技术应用到高纯铝的凝固中,发现在超声波辐射杆下方的锥形区域内,宏观组织同样得到了有效细化。Subroto等[18]研究发现,将超声熔体处理技术应用到直流铸造流槽中是将其向工业规模推广的有效途径。Wang等[39]通过超声熔体处理技术制备了细小等轴晶粒的 Al-2Cu合金,并研究了超声探头下晶粒形成的过程。结果表明,空化区中成核的大多数晶粒通过声流传递到熔体中。此外,通过数值模拟描述了超声处理产生的流体动力场对微观组织演化的影响,并得出了铸造过程中声流诱导的对流能显著促进形核和细化组织的结论[40]。Salloum等[41]在6系铝合金DC铸造过程中施加超声处理,通过调整超声探头距热顶底部的高度h和提高超声功率达到了细化晶粒、减少宏观偏析的效果,如图8所示。结果表明,随着超声功率由2增加至3.5 kW,晶粒显著细化;同时,降低h会导致铸坯发生更明显的晶粒细化,超声引起树枝晶破碎是其结构细化的主要机制。模拟结果表明,超声产生的声流抵消了自然对流,从而影响晶粒的生长方向。

尽管超声铸造(ultrasonic casting,UC)在实验级金属铸造中得到了很好的应用,但是对于大型铸件来说,单功率超声的作用可能有限。为了细化大型铸件的晶粒结构,可通过使用多个超声探头来放大超声场在凝固过程中的作用[36]。Zhang等[42]在DC铸造中应用多源超声熔体处理技术,成功制备了直径为1380 mm、长度为4600 mm的超大型2219铝合金圆铸锭,如图9a和9b所示。引入超声熔体处理技术后,α-Al晶粒得到细化,且使得共晶相Al2Cu的团聚得到缓解,如图9c所示。图9d显示了DC铸造和超声铸造中的熔体流动示意图。传统DC铸造中,在自然热溶质对流的作用下,熔体流向铸锭中心,导致该区域富集溶质,形成正宏观偏析,共晶相粗化。当引入超声波时,超声空化和声流效应产生的强制熔体流动与自然热溶质对流的方向相反,有效地缓解了凝固前沿的溶质积累,粗化共晶网络的形成概率明显降低[42]。

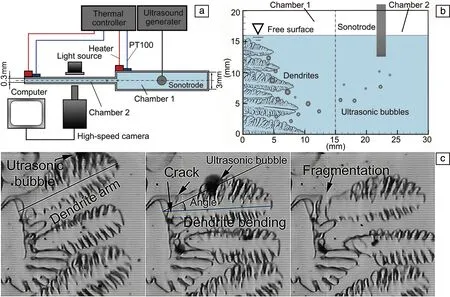

长期以来,科研工作者尝试探索超声细化晶粒的主要机制,并将这主要归结为超声声流引起的枝晶断裂或空化引起的非均匀形核[43]。然而,由于金属熔体具有不透明性,故很难直接观察到超声场对熔体的作用。近期的原位凝固过程研究极大地促进了研究人员对气泡动力学和声流破碎枝晶作用的理解[44]。在超声凝固微观组织破碎的同步辐射X射线成像研究中,Wang等[44]表示,超声的应用可以产生混沌空化区并增强声流;在靠近超声探头的区域,较高的声压产生的空化气泡会与交变的声压场相振荡,空化气泡内爆是其主要现象。内爆气泡和高速声流可以有效分解凝固相和固液界面。存活和循环的破碎固相或晶粒可以有效地作为随后凝固过程中的胚胎或小尺寸晶粒,促进凝固组织细化。Wang等[45]使用原位高速成像系统研究了透明合金在超声场中树枝状结构的疲劳破碎现象,如图10所示。结果表明,当超声气泡被困在枝晶间区域内时,气泡的振荡会导致枝晶臂的循环弯曲,疲劳裂纹从枝晶臂根部开始并通过枝晶扩展,导致枝晶破碎[45]。

图9 多源超声熔体处理系统示意图(a),代表性大型2219铝合金铸锭(b),EBSD图谱中的Al2Cu分布(c),熔体流动示意图(d)[42] Fig.9 Schematic diagram of scalable ultrasonic melt treatment (USMT) system(a), representative ultra-large 2219 Al ingot(b), distribution of the Al2Cu in EBSD maps(c), schematic diagram of melt flow(d)[42]

图10 原位高速成像观察到超声气泡引起的枝晶臂破碎现象[45]:(a) 实验装置示意图,(b) 超声气泡示意图,(c) 枝晶破碎现象Fig.10 In situ high-speed imaging observed the fragmentation of dendrite arms caused by ultrasonic bubbles[45]: (a) schematic diagram of experimental setup, (b) schematic diagram of the ultrasonic bubbles, (c) dendrite fragmentation phenomenon

4 多物理场数值模拟在铸造中的应用

由于在凝固成形过程中难以直接观察到物理场如何影响熔体流动和温度分布,因此,多物理场数值模拟的应用对研究复合场成型工艺具有十分重要的意义。

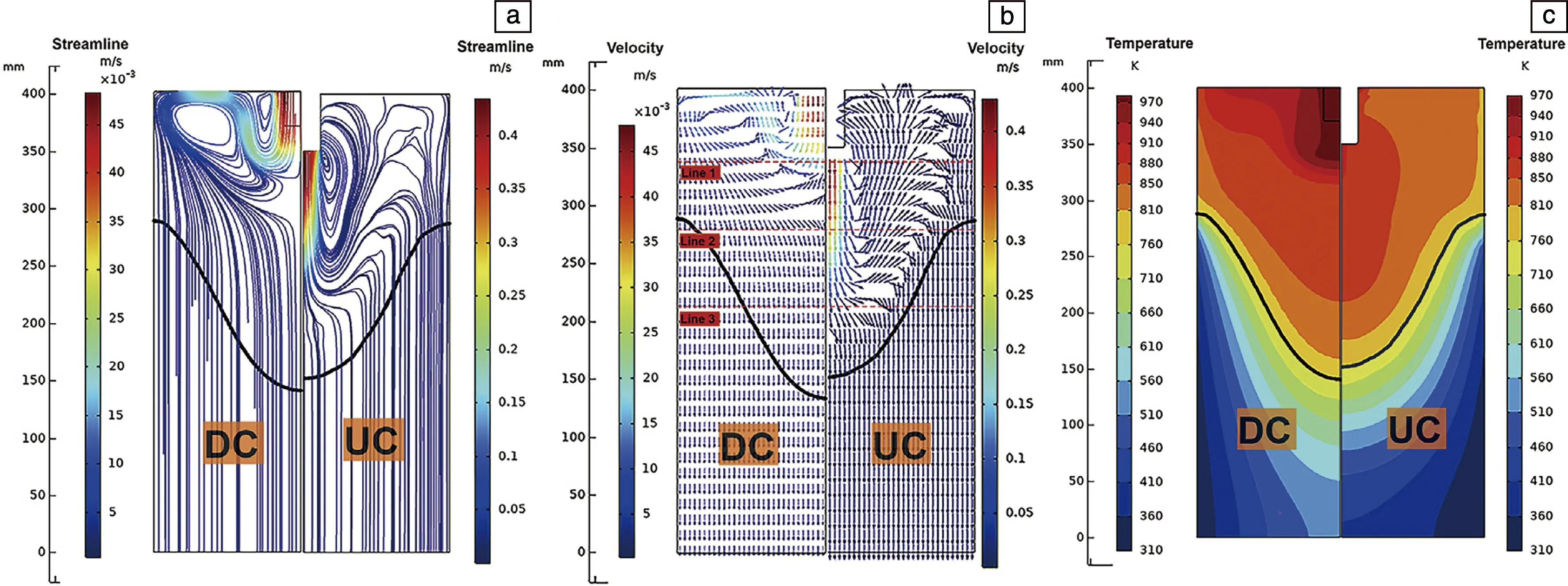

Hatic等[46]提出了一种低频DC铸造的数值模型,研究了低频电磁力对温度、液相分数和流体流动的影响。结果表明,电磁场可以改变液穴形状,在300 A和20 Hz的电磁场下获得较浅的液穴深度。Lebon等[47]首次在超声处理下成功预测DC铸造过程中的声流及伴随效应,他们所提出的数值模型将声空化、流体流动、热量和物质传递以及凝固耦合起来,成功预测了液穴中的流场、声场和温度场,并针对铸坯不同位置的晶粒形态进行了验证。Salloum等[41]采用数值模拟与实验验证相结合的方法,成功揭示了超声熔体处理技术影响6系铝合金DC铸造温度分布、液穴形貌和产生微观结构的机制。Yamamoto等[48]建立了一种考虑瞬态熔体流动、传热、超声传播、声流和凝固过程的DC铸造数学模型,研究表明,超声辐射改变了熔体的凝固行为和熔池形貌的演变。Chen等[49]采用二维轴对称瞬态数学模型,利用COMSOL Multiphysics软件,将超声场、流场和温度场耦合,研究了AZ80合金DC铸造中超声流动对物理场的影响,结果表明,声流驱动力显著改变了熔体流动和温度分布。图11是DC铸造的熔体流动和温度场的建模结果,对比超声铸造结果发现,超声振动显著改变了流场,声流驱动加速了溶质传热,使液穴变得更浅,温度场分布更均匀。

图11 直冷(DC)铸造和超声铸造(UC)的流线(a)、速度场(b)和温度场(c)对比[49]Fig.11 Comparison between DC casting and UC in terms of streamline (a), velocity field (b) and temperature field (c)[49]

5 结 语

随着制造业的快速转型升级,我国重大装备铝合金构件朝着大型化、一体化、更轻量化的方向发展,这对高性能铝合金部件提出了更严苛的要求。传统铸造工艺所制备的铝合金铸锭存在着难以避免的铸造缺陷,在传统铸造工艺的基础上施加物理场实现外场辅助铸造成型,将是改善铸造缺陷、提高铸件性能的有效方法。目前,对铝合金铸造成型的研究主要集中在传统半连续铸造、电磁铸造、超声铸造和电磁/超声铸造等方面。本文着重概述了铝合金半连续铸造、电磁铸造和超声铸造的工艺原理,并结合多物理场数值模拟在凝固中的应用,简要探讨了多物理场在凝固过程中细化组织、提高力学性能方面的机制。多物理场细化机制主要体现在:洛伦兹力诱导强迫对流和改变熔体流动,提高温度场的均匀性;声流诱导强迫对流,声流诱导枝晶疲劳断裂,声流效应促进溶质传热;空化效应促进非均匀形核等。深入理解多物理场对组织的细化机制,对开发与研究高性能铝合金外场成型技术具有重要的科研与使用价值。

随着大型装备铝合金构件的发展,关于高性能铝合金外场成型技术制备高品质铝合金铸件的研究可从以下几个方面进行:① 不断优化传统铸造工艺,努力发展新的铸造成型工艺,如电磁/超声复合场连铸工艺;② 针对大型铝合金铸件,可采用多源超声系统结合电磁搅拌实现多物理场增强细化效果;③ 加强对铝合金外场成型技术的基础研究,对物理场细化组织的机制仍有必要进行更深入的研究与探讨,在明确细化机制的基础上开发新型复合场铸造工艺与装备;④ 多物理场数值模拟结合实验验证的思路在复合场铸造成型工艺上被普遍认可,数值模拟的指导性作用变得尤为重要。

因此,深度发展多物理场数值模拟技术,将复合场铸造成型与多物理场数值模拟相结合,以获得更合理的工艺参数和铸造方法,从而加快高性能铝合金的研发进度,提高工程效率,满足工业发展对大尺寸、高品质铝合金的需求。