制动磨损源大气颗粒物排放的研究进展

2022-12-02肖叶龙赵火平沈明学

肖叶龙,成 煜,赵火平,沈明学*

(1.华东交通大学 材料科学与工程学院,江西 南昌 330013;2.华东交通大学 载运工具与装备教育部重点实验室,江西 南昌 330013)

大气颗粒物已成为全球大多数城市的首要空气污染物.《2020中国生态环境状况公报》[1]显示,2020年中国337个地级及以上城市累计发生严重空气污染345天,重度空气污染1 152天,其中以PM2.5(空气动力学直径小于2.5 μm)和PM10(空气动力学直径小于10 μm)颗粒物为首要污染物的天数分别占重度及以上污染天数的77.7%和22.0%.大气颗粒物对人体具有很强的致癌性和危害性,早在2002年世界卫生组织的统计中显示大气颗粒物造成全球城市每年至少100万居民死亡和740万失能调整生命年的损失[2-3],2013年世界卫生组织明确将大气颗粒物列为一级致癌物[4-5].

城市大气颗粒物的来源比较复杂,燃煤、生物质燃烧、扬尘、工业排放和交通排放等均为重要来源,其中交通排放已成为继燃煤和工业排放之后的又一重大污染源[6-7].一直以来,尾气排放被视为大气颗粒物的主要来源之一,且成为交通排放研究的重要领域,相较之下忽视了非尾气排放对大气颗粒物的贡献[8].根据英国公布的所有主要排放源清单,来自制动、轮胎和路面磨损等非尾气排放的PM10和PM2.5颗粒物占大气颗粒物中PM10和PM2.5颗粒物总量的比例,分别由2000年的5.8%和4.9%上升至2016年的8.5%和7.4%;若不采取减排措施,2030年非尾气排放的PM2.5颗粒物在大气颗粒物中PM2.5颗粒物总量的比例将达到9.5%[6].基于非尾气排放水平不变的前提下,Rexeis等[9]指出,奥地利机动车排放颗粒物中非尾气排放颗粒物的比例从2000年的50%增至2020年的80%~90%.Denier van der Gon等[10]总结众多学者的研究成果,提出非尾气排放已成为机动车排放大气颗粒物的重要来源,呼吁尽快制定排放标准法规以控制非尾气排放.随着新能源交通运载工具的大力推广和优先发展公共交通系统等一系列措施的落实,尾气排放大气颗粒物得到逐步的控制,从而凸显了控制非尾气排放大气颗粒物的重要性.

交通带来的非尾气排放大气颗粒物主要来源有轮胎磨损、路面磨损、车辆扬尘、制动磨损、轮轨磨损和弓网磨损等[11-13],其中制动磨损为大气颗粒物的重要贡献源而备受关注.陈东等[14]结合中国摩擦材料行业调查报告,粗略地估计2008年中国就有高达19万吨的制动粉尘排放,大量制动粉尘随气流进入大气.Harrison等[15]采用粒度分布测量法和化学示踪技术,推断出伦敦某路段的制动粉尘对非尾气排放颗粒物的贡献率约为55.3%.Tu等[12]调研了瑞典斯德哥尔摩市地铁内颗粒物排放情况,建立了一种交通排放因子模型,模型表明制动粉尘约占地铁内所测大气颗粒物排放总量的50%.在欧盟,制动磨损所排放的PM10颗粒物约占交通排放(包括尾气和非尾气)PM10颗粒物总量的8%~27%,为此欧盟提出了EU-FP7 REBRAKE工程,计划将汽车制动磨损源PM10颗粒物排放量减半及以上[16].目前,欧美等发达国家积极开展了制动磨损所排放大气颗粒物对环境污染的研究,不断深入研究其排放特征,提出减排措施及排放标准,2002年美国将轻型机动车的制动粉尘中PM10颗粒物排放因子定为8.13 mg/km,2004年欧盟颁布了车辆制动粉尘中PM10颗粒物的平均计算因子为10.7 mg/km[17];国内在此领域的研究还较少,缺乏大量可参考数据,尚未提出制动磨损源大气颗粒物排放的标准.

综上所述,开展制动过程中大气颗粒物排放研究,有助于评估制动摩擦副材料磨损对大气污染的程度,为限制和控制制动磨损源大气颗粒物的排放提供依据,进一步推动绿色摩擦学的发展.本文中将从摩擦制动过程中磨屑的衍化和影响大气颗粒物排放的因素两方面,全面综述近年来制动磨损源大气颗粒物排放的研究现状,并在此基础上提出其发展趋势.

1 摩擦制动过程中磨屑的衍化

摩擦发生于相对运动的两个接触物体间,摩擦过程总伴随着磨屑和气体等摩擦产物的产生.摩擦制动过程中磨屑的形成、衍化和运动较为复杂,如对于粉末冶金摩擦材料而言,受配对材料表面硬质点或外来颗粒的犁削,材料形成条状或絮状磨屑、高摩擦热作用下材料形成球形磨屑、反复制动时因接触表面疲劳,材料形成片状或块状磨屑.此外,制动过程中形成的磨屑或以颗粒物形式飞离摩擦表面,即制动粉尘,或聚集于摩擦表面促进摩擦层的形成,这与磨屑的理化性质及其运动过程有密切联系.

1.1 摩擦层的形成

在摩擦制动过程中,形成于接触表面的摩擦层直接影响着摩擦副材料的摩擦学行为和摩擦磨损机理.摩擦层避免了摩擦副材料的直接接触,传递着制动载荷,调整着摩擦副材料间的速度差,与施加载荷共同控制着摩擦副材料的摩擦因数和磨损量[18].摩擦层的主要物质来源有:聚集于摩擦副材料表面的磨屑;摩擦副材料表面间的材料转移;摩擦副表面材料和磨屑的摩擦化学反应产物.因摩擦表面硬质相的阻挠,摩擦副材料表面的磨屑聚集于硬质相附近,并在摩擦过程中热效应的作用下融化形成摩擦层;摩擦副材料间的黏着现象会导致材料发生转移,转移的材料覆盖于摩擦表面参与摩擦层的形成;在摩擦热效应的作用下,摩擦副表面材料和磨屑产生化学反应,形成的新相也是摩擦层的来源之一.

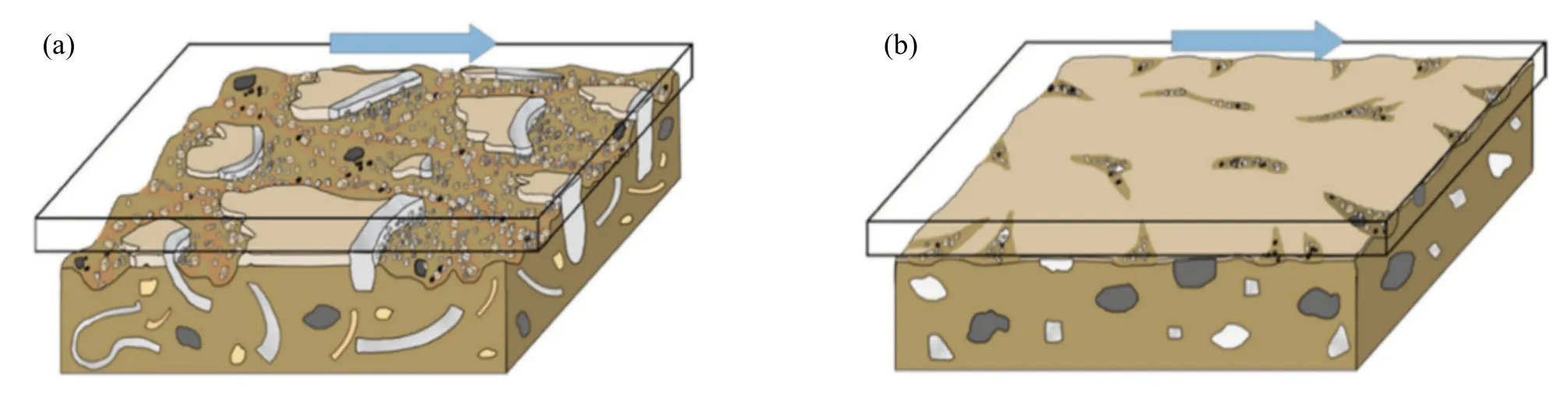

磨屑的生成、运动、聚集、物质转移和摩擦化学影响着摩擦层的形成、组成、动态平衡、摩擦性能以及摩擦机理.Jacko等[19]最早开展了摩擦材料表面摩擦层的研究,认为摩擦层形成于磨屑的层层堆砌.Ostermeyer等[20]采用元胞自动机模型(图1),认为摩擦过程中在摩擦副的接触表面形成了磨屑流,磨屑的运动受摩擦表面硬质相的阻挠,使其偏离初始的运动轨迹或者聚集于硬质相前方,因摩擦力作用使凸出于表面的硬质相与配对材料间产生热源,所产生的高温使硬质相前方聚集的磨屑融化或生成新相而形成摩擦层,随着磨屑在其运动轨迹上越积越多,摩擦层的区域不断扩大.此外,在摩擦过程中未飞离摩擦副的磨屑在运动时受到表面上其他颗粒物和凹凸不平的摩擦表面形貌影响,磨屑聚集后受外加载荷的作用被压实且粘附于摩擦表面而形成摩擦层(图2)[21].

Fig.1 Wear particle stream[20]图1 磨屑粒子流示意图[20]

Fig.2 A principle for the formation of the friction layer[21]图2 表面摩擦层的形成原理[21]

不同摩擦材料在其摩擦表面均能形成1层厚度5~50 μm的摩擦层,但不同材料所形成摩擦层的组成、结构和性能差异较大.在摩擦过程中铸铁所形成的磨屑多为氧化铁,虽能形成摩擦层,但因铁的氧化物与钢铁系配对材料具有较好的相容性而易产生黏着,致使所形成的摩擦层极易被破坏[22].有机摩擦材料中主要粘结剂的树脂耐热性能较差,摩擦表面温度过高,导致树脂气化,摩擦表面的磨屑失去支撑,难以形成稳定的摩擦层,但添加铜有助于有机摩擦材料摩擦层的形成[23].粉末冶金摩擦材料在基体、摩擦组元和润滑组元的共同作用下,可以在摩擦表面收集磨屑,在载荷的作用下磨屑被压实而形成摩擦层;同时,由于金属基体具有较为优异的耐高温性能,在高能制动条件下仍可形成稳定的摩擦层[24-26].由于C/C复合材料碳质颗粒的特性,虽然其摩擦表面所形成的摩擦层由表及里呈不均匀性,但摩擦层的中间区域致密且连续,加之摩擦表面中碳组分间存在相互作用且处于动态平衡,可稳定摩擦过程[27].C/C-SiC复合材料表面的软相较少,多为SiC硬质颗粒,因此所生成的磨屑多为破碎的SiC颗粒,而硬质颗粒物停留于摩擦表面会反复切削摩擦表面,导致摩擦表面难以建立稳定的摩擦层,使摩擦系数不稳定[28-29].

在摩擦制动过程中,摩擦层的发展为动态过程,即形成、破坏、再形成、再破坏的循环过程,其性能不仅影响着摩擦副材料的摩擦学性能,还关系着制动粉尘的排放即磨屑飞离摩擦表面.由磨屑堆积并压实而形成的摩擦层,使得磨屑不会过于松散从而提高摩擦稳定性,也可显著降低制动粉尘的排放.Park等[21]研究表明,摩擦材料的表面粗糙度与排放到空气中颗粒物的粒度及数量分布具有高度相关性,表面形成的摩擦层会明显改变表面粗糙度,进而影响大气颗粒物的排放和粒度分布.Verma等[30]亦证实了摩擦制动过程中颗粒物排放与摩擦层的形成和破坏有关,处于动态稳定状态的摩擦层可有效地降低颗粒物的排放,当摩擦层形成和破坏的平衡关系被打破时,会导致大量制动粉尘的排放.

1.2 制动粉尘的排放

摩擦制动过程中磨屑的起动与其密度、粒径、形状、表面光滑度及所处的平衡位置有关,磨屑颗粒越大、越重、摩擦表面越粗糙和嵌入表面越深,则磨屑起动就越困难.磨屑起动的难易程度很大程度上决定了磨屑能否脱离摩擦面形成制动粉尘,磨屑的起动越困难,磨屑越倾向于停留在摩擦表面参与摩擦层的形成.此外,凡艳丽等[31]还发现,磨屑的运动轨迹是不规则运动,磨屑能否排出摩擦表面与其初始运动方向有关,若磨屑初始方向朝向摩擦副边缘,则较易飞离摩擦表面而成为制动粉尘.

制动粉尘是一种复杂的混合物,包含着从几纳米到几毫米不等的颗粒.一般来讲,大气中直径大于10 μm的粉尘在重力作用下易沉降于地面;直径小于10 μm(即PM10)的粉尘在大气中呈悬浮状,较易被吸入人体呼吸道而危害人体健康,尤其直径小于2.5 μm的粉尘(即PM2.5)容易直接被吸入肺部且滞留于肺泡,造成严重的呼吸道疾病[32].摩擦过程中大部分的制动粉尘沉积于地面,但Harrison等[15]研究表明,仍有约35%~55%的制动粉尘悬浮于大气而成为大气颗粒物.Abu-Allaban等[33]的早期研究发现,轻型汽车的制动磨损所造成的PM10和PM2.5颗粒物排放量分别为0~80 mg/km和0~5 mg/km,而两者在重型汽车的排放量分别达到0~610 mg/km和0~15 mg/km.Hagino等[34]试验得出,无石棉(NAO)摩擦材料在制动过程中PM10和PM2.5颗粒物的排放量分别为0.04~1.4 mg/km和0.04~1.2 mg/km.Zum Hagen等[35]在一辆中型汽车上安装一套制动粉尘排放的测试系统,汽车在洛杉矶城区行驶3 h后,测得PM10颗粒物的排放量为1.4~2.1 mg/km.樊守彬[36]建立了基于GIS北京城区机动车的非尾气排放清单,其中制动磨损的PM10颗粒物排放量高达176.2 kg/h.Sanders等[37]长期从事制动粉尘排放的研究,试验发现城市道路动态测试下制动粉尘的质量中径粒径约为6 μm,风洞试验条件下约有50%的制动粉尘成为PM10颗粒物.

制动磨损已成为交通运输中大气颗粒物的重要排放源之一,相关研究工作不仅关注着PM10和PM2.5颗粒物排放量的测定,还已深入开展了大气颗粒物的形成、监测和表征技术等研究.Thorpe等[38]对道路交通中非尾气排放大气颗粒物的研究结果进行综述,重点关注了制动磨损排放的大气颗粒物及其物理特性和化学组成.Grigoratos等[39]结合已发表的研究成果,详细地总结了汽车摩擦材料的大气颗粒物排放研究成果,特别关注了颗粒物的产生、量化和表征方法,并重点概述了颗粒物的质量和数量分布及其化学成分表征.Perricone等[40]通过所排放大气颗粒物的质量和数量来确定摩擦材料的排放因子(EF),从而量化摩擦材料所排放的大气颗粒物,有效地比较不同摩擦材料间大气颗粒物的排放量.Nosko等[41]基于PM10颗粒物粒度分布的测量,得出一种汽车摩擦材料制动后排放大气颗粒物的有效密度为0.75±0.2 g/cm3,有效匹配了所测量大气颗粒物的质量和尺寸特征,且发现大气颗粒物为多孔结构.黑碳(BC)一直被认为是化石燃料和生物质的不完全燃烧产物,但Lyu等[42]的研究结果表明,制动过程中摩擦材料也存在黑碳的排放,黑碳排放量与PM1(空气动力学直径小于1 μm)颗粒物排放量成比例关系,PM1颗粒物中黑碳排放量还取决于摩擦材料的表面状况和石墨含量(图3),石墨含量较高时材料的PM1颗粒物中黑碳排放量的占比相对较高.

Fig.3 BC against simultaneous PM1 from (a)5% and (b)13% graphite brake material[42]图3 黑碳(BC)排放量与PM1颗粒物排放量的关系图:(a)材料含5%石墨;(b)材料含13%石墨[42]

为控制制动磨损源大气颗粒物排放,Abbasi等[43]采用能谱(EDS)与扫描电子显微镜(SEM)等手段分析了制动过程中大气颗粒物的数量浓度、大小、形态和质量浓度等特性,提出了建立大气颗粒物排放标准的必要性,并讨论了磨损机制对颗粒形态和颗粒浓度变化的影响.Kukutschová等[2]发现,有机摩擦材料与铸铁制动盘相对摩擦时,摩擦材料的氧化磨损产生非常细小的大气颗粒物(亚微米级),且通常呈圆形,这是由于有机粘合剂的降解而形成的;氧化铁颗粒不仅产生于铸铁盘的轻度氧化磨损,还形成于摩擦材料中铁成分的氧化,为大气颗粒物的主要成分之一;磨粒磨损和疲劳磨损通常会导致较大粒径的大气颗粒物的排放,如PM10或PM2.5颗粒物,且颗粒通常具有锐利的边缘,呈现着不规则的形态.目前,制动磨损源大气颗粒物排放的研究主要涉及不同制动方式的颗粒物排放、实验室模拟颗粒物的生成及其数据可靠性、颗粒物特性的分析、颗粒物的排放因子、颗粒物的减排、颗粒尺寸分布的在线监测以及城市地区大气颗粒物的交通示踪剂监测等[6,44-46].

2 制动磨损源大气颗粒物排放的影响因素

与摩擦学性能类似,摩擦制动过程中大气颗粒物(即空气动力学直径小于10 μm的制动粉尘)排放受多种因素的影响,其形态、组分、数量和尺寸分布等不仅取决于摩擦副材料的类型,还受摩擦制动器结构、服役环境、制动速度和制动载荷等因素的影响.

2.1 摩擦制动器结构

摩擦制动器是积极利用其摩擦特性,实现动力的传递、阻断,使运动部件减速、停止或保持停止状态等功能的机械部件.根据结构的不同,摩擦制动器分为盘式制动器、踏面制动器、鼓式制动器和多片式制动器等.铁路使用的摩擦制动器主要有踏面制动器和盘式制动器[图4(a)和4(b)],与踏面制动器相比,盘式制动器可显著减轻车轮踏面的热负荷和机械磨耗,且具有动能转移能力大、制动效率高、制动平稳、可实现摩擦副元件的可设计性和充分利用轮轨黏着等优点,广泛应用于高铁、地铁和普快火车等.由此可见,铁路使用的摩擦制动器处于开放式环境,其制动效能与使用寿命受到外界环境的强烈干扰,复杂的运行环境将严重地影响其摩擦性能.飞机之所以采用多片式制动器[图4(c)],是因为多片式制动器的工作面积大,可以在小压力下获得较大的制动力矩,且多片式制动器是完全封闭的结构,防止了泥、水和油等的浸入,确保制动稳定,提高使用寿命,降低调整和维修率.

Fig.4 (a)Disc brake,(b)pedal brake and (c)multi-plate brake图4 (a)盘式制动器,(b)踏面制动器和(c)多片式制动器

相对于列车和飞机等交通运输工具,汽车的制动磨损已成为城市大气颗粒物的重要贡献源,目前也是城市大气颗粒物领域的主要研究对象.如图5所示,常见的汽车制动器分为两种:盘式制动器和鼓式制动器.盘式制动器工作时,制动夹钳推动摩擦片压向制动盘而产生摩擦制动.虽然盘式制动器产生的制动力不及鼓式制动器,但其裸露于大气中,散热和排水性能好,且制动性能不易衰退,较少出现制动过热而导致制动失灵[46].鼓式制动器对两片半月形的摩擦片施加作用力,使其压紧鼓室内壁,靠摩擦力阻止制动器鼓转动从而达到制动效果.鼓式制动器的优点是可以产生较大的制动力,相同制动力矩时鼓式制动器的制动鼓直径小于盘式制动器的制动盘直径.因此,要保持较大的制动力时,高载重的大货车只采用鼓式制动器.然而,鼓式制动器的结构相对封闭,散热性能差,在频繁制动或长时间制动条件下聚集大量的热量,容易产生制动衰退和振抖现象.

Fig.5 Schematic illustrations of automotive friction brakes: (a)disc brake and (b)drum brake图5 汽车用摩擦制动器结构示意图:(a)盘式制动器;(b)鼓式制动器

盘式制动器和鼓式制动器的结构存在明显差异,结构的不同导致大气颗粒物的排放出现差异.盘式制动器的工作环境开放,制动过程中产生的磨屑在离心力作用下向外飞离,不易沉积于摩擦表面,造成大气颗粒物的排放.鼓式制动器为封闭式结构,在一定程度上会阻碍磨屑的排放[47-48],从而降低大气颗粒物排放,但制动过程中产生的磨屑难以脱离摩擦接触表面,堆积于摩擦片和制动鼓间的磨屑较易引起制动效率下降[49].目前,除了大型重载汽车采用鼓式制动器外,大多数机动车采用盘式制动器,摩擦制动器结构的选择在一定程度上影响着城市大气颗粒物的排放.

2.2 材料类型

不同技术要求的制动器选用不同类型的摩擦材料,材料的差异导致制动过程所排放大气颗粒物的数量和特性不同.Lyu等[50]的研究表明,在相同的制动条件下,铸铁材料的大气颗粒物排放量最高,粉末冶金摩擦材料次之,有机摩擦材料最小.铸铁材料常用于低速重载工况,制动过程所排放的大气颗粒物呈团絮状,并含大量铁的氧化物[图6(a)];有机摩擦材料常应用于低速低载工况,制动过程所排放的大气颗粒物多为片状,且小粒径的颗粒物中还存在球形、细针状以及无定型等多种形貌的颗粒[图6(b)][51-52];时速300 km及以上的高速列车均采用粉末冶金摩擦材料,材料在高速制动条件下所排放的细小大气颗粒物多为球形或近球形[图6(c)],少量较大粒径的颗粒物则呈片状[53];C/C复合材料常用于飞机制动,制动过程产生的大气颗粒物主要包括碳纤维碎片、基质颗粒和薄片状碎片等[图6(d)][54];C/C-SiC复合材料适用于高速重载等复杂制动工况,在制动过程中产生的大气颗粒物主要为细小的SiC颗粒[55][图6(e)].

Fig.6 SEM micrographs of morphologies of particles emitted by different friction materials: (a)cast iron,(b)organic composite,(c)powder metallurgy material,(d)C/C composite,and (e)C/C-SiC composite[53-56]图6 不同摩擦材料排放颗粒物形貌的SEM照片:(a)铸铁;(b)有机材料;(c)粉末冶金材料;(d)C/C复合材料;(e)C/C-SiC复合材料[53-56]

制动过程中不同摩擦材料所排放大气颗粒物的粒度分布差异不大,主要差异体现于超细粒径的分布.铸铁材料所排放大气颗粒物的粒径集中分布在0.3 μm附近,小尺寸颗粒物的粒径约为60~100 nm,超细颗粒物的粒径多分布于4.4~10 nm,粒径为1.3~4.4 nm的颗粒物相对较少[57].制动过程中有机摩擦材料排放的大气颗粒物存在三种粒度的分布:出现粒径约为100 nm峰的超细颗粒;出现粒径分别为280、350和600 nm的3个峰的细颗粒,其中350 nm峰占主导;出现粒径约3~6 μm峰值的粗颗粒[58].粉末冶金摩擦材料所排放大气颗粒物的粒度分布类似于有机复合摩擦材料,但亚微米级颗粒物明显少于有机摩擦材料[43,56,59].

汽车多采用有机摩擦材料,有机摩擦材料中铜的添加有助力于材料形成稳定的摩擦膜和提高材料的导热性,可显著降低制动过程中大气颗粒物排放(图7),铜的添加已成为有机摩擦材料的重要组成[23].然而,铜元素具有较强的生物毒性,为此2015年美国环境保护署(EPA)和汽车行业签署了关于降低汽车摩擦材料中铜含量的协议,加利福尼亚州和华盛顿州甚至率先出台相关法律来约束铜的含量,要求到2021年汽车摩擦材料中铜含量降低至5%以下,至2025年该值降至0.5%[59].为降低有机摩擦材料中铜的含量,在替代材料和材料的处理工艺等方面进行了大量研究.Nogueira等[60]对无铜有机摩擦材料进行灼热处理,发现其大气颗粒物排放和磨损量均低于含铜有机材料,但摩擦因数明显下降.Wei等[61]开发了碳纤维和碳纳米管代替铜纤维的无铜摩擦材料,中低载荷下无铜摩擦材料的摩擦因数低于含铜材料,高载荷下三种材料的摩擦因数相近,碳纤维的添加可以减少大气颗粒物的排放.

Fig.7 PNC and PM10 of Cu-full brake materials and Cu-free brake materials[23]图7 含铜和不含铜的制动材料排放大气颗粒物的数量浓度(PNC)和PM10颗粒物含量[23]

为降低制动过程中摩擦材料的大气颗粒物排放,研究者在摩擦副材料的材料组成和选材方面做了许多工作.Joo等[62-63]研究了酚醛树脂种类对汽车制动摩擦材料摩擦学性能和大气颗粒物排放的影响,高温下树脂的分解会显著影响颗粒物排放,采用耐热树脂可明显降低PM2.5颗粒物的排放;发现所排放的大气颗粒物具有单峰粒度分布特征,峰值约为2.5 μm,由高分子量树脂和粒状钛酸钾制备的材料表现出较低的大气颗粒物排放,且颗粒状钛酸钾可降低高温下材料的大气颗粒物排放.Park等[64]探讨了锆石粒度对有机摩擦材料排放颗粒物的组成和粒径分布的影响,表明颗粒物的浓度、粒度分布和组成受锆石颗粒大小的影响较大,减小锆石粒径可降低大气颗粒物的排放.Seo等[65]对比研究了FC170与FC250灰铸铁制动盘、表面涂覆氮氧化物涂层的铸铁制动盘和陶瓷制动盘的制动排放特性,发现制动过程中陶瓷制动盘所排放大气颗粒物的数量浓度最高,灰铸铁制动盘所排放大气颗粒物的质量浓度最高,高温下大气颗粒物的排放主要取决于制动盘的热导率以及摩擦材料的表面形貌.

2.3 外界环境

交通运输过程中制动摩擦副材料的服役环境多变且复杂,其使役性能受雨、雪和湿度等环境因素的影响,亦会影响制动过程中大气颗粒物的排放.Choung等[66]对比分析了韩国郊区秋、冬两季的大气颗粒物,发现冬季的颗粒物频繁出现重金属含量较高的富碳颗粒.Ferm等[67]采用NOx作为示踪剂,监测哥德堡等城市道路上大气颗粒物的排放,发现春季时道路上大气颗粒物排放量最大,但道路潮湿可明显抑制大气颗粒物的排放.

汽车和列车等用摩擦材料处于开放式环境,其摩擦学性能受到外界环境的强烈干扰,复杂的运行环境亦将影响其大气颗粒物排放.Lyu等[50]研究发现,随着大气相对湿度(RH)的增加,铸铁材料的摩擦因数、磨损率和大气颗粒物的排放量均呈下降趋势;因有机摩擦材料的吸湿性强,RH的增加引起摩擦材料的摩擦因数和颗粒物排放量显著降低,RH为75%时低摩擦因数难以保证可靠的制动效能;粉末冶金摩擦材料的摩擦因数对大气湿度不敏感,大气湿度的增加有利于降低材料的磨损率和大气颗粒物排放(图8).因潮湿条件下C/C-SiC复合材料的碳质颗粒物间粘合作用减弱,导致粒径较大颗粒物的形成[68].环境较差的道路易污染摩擦副材料表面,从而影响其摩擦学性能和颗粒物的排放.Kchaou等[69]发现外来颗粒物(如硅砂等颗粒物)易嵌在摩擦材料表面,严重破坏摩擦表面,导致表面的接触面积减小,出现摩擦因数的降低和磨损量的升高;Lazim等[70]指出摩擦过程中外来的微米级硅砂颗粒充当了点接触表面,起到切削摩擦表面的作用,引起大量大气颗粒物的排放,粒径较大的硅砂颗粒亦会引起颗粒物排放量的上升.

Fig.8 Particle concentration generated from three brake materials at different RH[50]图8 不同相对湿度下三种制动材料所排放的大气颗粒物浓度[50]

低温环境易引起摩擦副材料表面出现凝水和结冰等现象,引起摩擦界面状态的改变,进一步影响摩擦学性能.Lyu等[71]研究了-30~10 ℃下铸铁材料、有机摩擦材料和粉末冶金摩擦材料的低温摩擦学性能,发现低温下铸铁材料易出现韧脆转变现象,摩擦表面的脆化导致剧烈的磨损和大量颗粒物的产生,且表面难以收集磨屑而不易形成摩擦层;低温下有机摩擦材料的摩擦因数较低,此归因于低温下有机摩擦材料易吸水结冰;粉末冶金摩擦材料的摩擦性能对低温不敏感,大气颗粒物的产生和排放未受较大的影响.

高能制动时摩擦副材料表面聚集大量摩擦热而产生剧烈温升,如高速列车制动材料在时速300 km条件下制动时,材料表面将达到500 ℃以上,而其闪点温度甚至接近900 ℃,直接影响材料的摩擦学性能和大气颗粒物的排放.高温制动条件,铜基粉末冶金摩擦材料的铜基体发生剧烈氧化及软化,铜的氧化不利于形成致密且稳定的摩擦膜,导致摩擦表面局部产生剧烈摩擦而出现严重的磨损,铜的软化增加了基体的流动性,易产生材料转移,降低其对磨屑的夹持能力,摩擦层的形成、生长和破坏的动态平衡被打破,导致材料的磨损率急剧上升,亦引起大气颗粒物排放量的增加[72-73].如图9所示,Nosko等[57]发现,环境温度的升高显著改变LM(低金属)和NAO(有机摩擦材料)所排放大气颗粒物的粒度分布,增加了较细颗粒物的排放,并导致颗粒物出现明显的团聚现象.Alemani等[74-75]亦发现温度的升高致使有机摩擦材料排放的大气颗粒物向着超细粒径范围内转移,显著增加颗粒物的排放量,并存在1个特定的温度点即转变温度,环境温度高于转变温度时颗粒物的排放会明显升高.Verma等[76]的研究结果表明,温度较低时,有机摩擦材料的摩擦表面能形成稳定的摩擦层,大气颗粒物的排放量较小;当温度从170 ℃升至200 ℃,摩擦表面上大量树脂分解,形成的摩擦层覆盖率低、连续性差,大气颗粒物的排放量明显升高.

Fig.9 Number fractions of particles generated from LM and NAO friction materials at different temperatures[57]图9 不同温度下低金属和无石棉有机摩擦材料所排放颗粒物的数量分数[57]

2.4 制动速度

实际运行过程中的交通运载工具常存在着速度的变化,摩擦制动器将可能执行多种运行速度下交通运载工具的制动.制动速度的变化会明显改变摩擦副材料摩擦表面的磨损机理,影响着制动过程中材料的摩擦学特性和大气颗粒物的排放.Xu等[77]的研究表明,速度较低时,聚酰亚胺基摩擦材料表面摩擦层主要由颗粒堆砌而成,所排放的大气颗粒物形态多为等轴状;较高速度时,材料表面摩擦层更为致密,表面粗糙度降低,对磨屑的夹持能力减弱,排放的颗粒物多为较大的片状颗粒物.然而,制动速度由1.31 m/s升至3.92 m/s,Alemani等[75]发现制动过程中有机摩擦材料所排放大气颗粒物尤其0.01 μm以下细颗粒的数量呈指数增长(图10).制动速度是影响摩擦表面温度的主要因素,高速制动条件下摩擦表面的温升较快.Zhao等[78]探讨了不同制动速度下粉末冶金摩擦材料的摩擦性能,制动速度的提高引起摩擦表面温度升高而造成金属基体软化,导致形成的摩擦层被破坏,破碎的摩擦层带来大量粉末状的制动粉尘.

Fig.10 Mean size distributions of particles generated from an organic friction material at different speeds[74]图10 0.55 MPa和不同速度下有机摩擦材料所排放颗粒物的平均尺寸分布[74]

当摩擦副材料制动结束后,再次对摩擦副进行提速,将导致大量大气颗粒物的二次排放.Chasapidis等[79]发现,制动过程中所排放并悬浮于大气的颗粒物仅占总采集颗粒物的9%~50% (图11),大部分排放到空气中的制动粉尘,来自于制动结束后摩擦副再次提速过程的二次排放.是因为制动结束后,制动过程中形成的部分制动粉尘吸附于摩擦副的摩擦表面和制动器其它构件表面,摩擦副的提速引起较大气流,导致吸附于摩擦表面和构件表面的颗粒物随气流再次排放于空气中.为研究气流模式对颗粒物传输的影响,Liu等[80]建立了颗粒物在密闭腔室中传播的数值模型,模型表明腔室内的颗粒传输主要受旋转圆盘形成的气流模式控制.Mathissen等[48]实时监控大气颗粒物浓度的变化时,发现加速过程中制动磨损所排放的大气颗粒物浓度明显升高,而减速过程中大气颗粒物浓度的增加量相对较小.

Fig.11 Braking particles partition over total particle number sampled[79]图11 制动过程所排放颗粒物占总采集颗粒物的比例[79]

刘笃优等[81]探讨了制动速度和制动减速度对五种有机摩擦材料所排放大气颗粒物质量和数量的影响,发现制动速度对颗粒物的质量影响较大,且制动速度和制动减速度与颗粒物排放速率呈二次函数关系.

制动速度V与大气颗粒物(PM2.5和PM10)的排放速率之间的关系可由式(1)表示,单次制动排放量PE由式(2)表示:

式中:ER为排放速率(mg/s);a和b为系数,当PM2.5颗粒物的排放特性与V成线性关系时,b为0;Vt为末速度(km/h);D为平均减速度(m/s2);C为常数项.

制动减速度与大气颗粒物(PM2.5和PM10)的排放速率呈二次函数关系,排放速率和PE可由式(3)和(4)表示:

当制动速度和制动初温一定时,五种有机摩擦材料的大气颗粒物排放速率与减速度均符合二次函数的关系式.

2.5 制动载荷

交通运载工具在服役过程中经历着制动速度变化和雨雪环境等状况,亦存在制动载荷的波动与变化.以高速列车为例,为保障高速列车的制动安全性及舒适性,在高速制动初期采用低制动载荷以实现高速制动柔和无颤抖,当制动速度降至一定数值后采用高制动载荷以实现快速制停.制动载荷的变化明显改变材料摩擦表面的接触状态,从而影响制动颗粒物的形成及排放.制动载荷的增加造成表面微凸体出现明显的应力集中,加速微凸体裂纹的萌生和扩展,微凸体的剥落会失去对堆积磨屑的约束作用,导致大量大气颗粒物的产生[82].

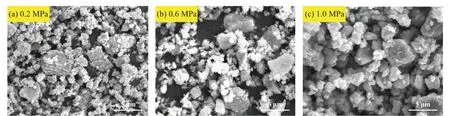

摩擦制动器施加的制动载荷不同会引起摩擦力的变化,并导致摩擦表面产生不同的磨损情况,制动载荷较低时,制动过程中摩擦副材料所产生的大气颗粒物相对较少,随着制动载荷的增加,摩擦材料的磨损机理由磨粒磨损向黏着磨损转变,大气颗粒物的形貌发生改变,高载荷时大气颗粒物边缘表现为不规则状态,表面呈现大量微裂纹[83].Wei等[61]研究表明,随着制动载荷由0.52 MPa增加至1.22 MPa,含铜无石棉摩擦材料(RBW)、碳纤维增强摩擦材料(CABM)和碳纳米管增强摩擦材料(CNBM)所排放大气颗粒物的数量浓度(TNC)、平均粒径(GMD)和质量浓度(PMC)均明显增加(图12).Nosko等[41]发现,当制动速度一定时,摩擦材料的表面温度随着制动载荷的增加而逐渐升高,所排放大气颗粒物的颗粒浓度随之增加,尤其当表面温度超过“临界温度”Tu时,大气颗粒物的颗粒浓度显著增加.

Fig.12 The TNC,GMD and PMC results for different materials under different applied loads[61]图12 不同制动载荷下不同摩擦材料所排放大气颗粒物的数量浓度、平均粒径和质量浓度[61]

在一定范围内适当地提升制动载荷可促进摩擦材料表面形成稳定的摩擦层,可减少大气颗粒物的排放.Fan等[84]探讨了制动载荷和制动速度对C/SiC飞机制动材料摩擦学性能的影响,当制动载荷由0.5 MPa增至0.7 MPa时,材料的磨损率和大气颗粒物的排放不受载荷的影响.如图13所示,Kim等[85]研究表明,制动载荷的变化明显改变了摩擦材料表面接触平台的高度差,并改变制动颗粒物的尺寸,制动载荷较低时接触平台的高度差较小,制动粉尘易滞留于摩擦表面,并在摩擦力的作用下尺寸变小;制动载荷较高时,表面接触平台的高度差增加,较大的高度差有利于聚集较多的制动粉尘而形成摩擦层,减小大气颗粒物的排放;当制动载荷足以破坏摩擦层时,显著增加大气颗粒物的形成和排放,颗粒物的形貌亦发生明显变化,趋于碎片化.

Fig.13 SEM micrographs of morphologies of brake wear particles of powder metallurgy materials under different loads[85]图13 不同制动载荷下粉末冶金摩擦材料所排放大气颗粒物的微观形貌的SEM照片[85]

3 总结与展望

随着全球能源短缺、空气污染和气候变化等问题日益突出,构建绿色交通体系成为众多城市交通发展的重要目标.交通运载工具的制动磨损已成为全球大多数城市的首要空气污染物——大气颗粒物的重要贡献源而备受关注.欧美等发达国家较早开展了摩擦制动过程中大气颗粒特性排放的研究,并在长期的工作实践中得到了长足的发展,采用不同测试技术及平台深入研究了大气颗粒物的排放特征,提出了颗粒物的减排措施及排放标准.

我国已从“交通大国”迈向“交通强国”,绿色交通发展是我国交通强国建设的重要基础.由此可见,我国交通运载工具制动过程中所产生的大气颗粒物排放潜力很大,然而国内在此领域的研究还较少,缺乏大量可参考数据,现有区域大气主要颗粒物排放源调查和排放清单研究中很少全面地考虑制动过程中的颗粒物排放.结合目前公众关注的城市大气环境问题,提出如下需要加强的研究方向:

a.广泛地探究制动粉尘对我国城市大气环境质量状况的影响,深入研究制动磨损源大气颗粒物的形成机制.

b.构建不同测试技术平台,较精准地模拟及检测摩擦制动过程中大气颗粒物的排放,并建立城市地区大气颗粒物的交通示踪剂监测,在线监测制动过程大气颗粒物的排放.

c.明确摩擦制动过程中大气颗粒物排放源框架下各条件的颗粒物排放机制、关键参数和排放量,建立精确的排放清单,开发大气颗粒物排放模型(因子),并为减控环节提供支持及标准.

d.从摩擦磨损机理层面揭示制动条件与大气颗粒物排放特性的内在联系,从摩擦材料、制动器结构等方面进行优化设计,实现制动磨损源大气颗粒物的减排.