水环境下纳米SiO2增强超高分子量聚乙烯防滑性能的影响研究

2022-12-02朱昭宇董从林刘书天袁成清吴宇航

朱昭宇,董从林,刘书天,袁成清,吴宇航

(1.武汉理工大学 交通与物流工程学院,湖北 武汉,430063;2.武汉理工大学 船海与能源动力工程学院,湖北 武汉 430063;3.国家水运安全工程技术研究中心 可靠性工程研究所,湖北 武汉 430063)

船舶在水上航行时会遇到暴雨、大风等复杂且恶劣的运行环境,发生摇荡和颠簸等能引起船体发生倾斜现象,使甲板处于晃动和湿滑状态[1-2].此外,由于甲板机械设备并非全部固定在甲板之上,甲板在湿滑环境下较低的防滑能力会使设备发生倾斜甚至倾倒,这不但会影响机械设备的使用安全,也会危及工作人员的人身安全.目前,船舶甲板表面材料往往为高分子材料,通过对甲板高分子材料进行改性,提升防滑性能,这对提高船舶航行的安全系数,减少人员事故和财产损失具有积极作用[3].防滑材料的主要作用是通过增加摩擦系数的方式增强摩擦副间的相对摩擦情况,从而达到増摩防滑的性能[4-5].这种方式的主要机理之一是在材料微观表面形成具有一定硬度和耐磨性能的质点,使与摩擦配副接触过程中发生啮合磨损的行为,提升摩擦力,增强防滑性能[6-7].邓琦等[8]研究了一种由改性环氧底漆、防滑层以及罩面面漆组成的高耐磨防滑涂层体系,在提高甲板防滑性能的同时使其具备优异的耐磨损性能,延长了使用周期.周广青[9]将高硬度的砂子加入甲板涂料中制备了新型的甲板防滑涂层,以此通过增加涂层表面粗糙度的方式增强防滑性能.

纳米颗粒与其他聚合物混合制备的复合材料因表现出优异的机械性能和物理性能,而被广泛用于船舶甲板材料、涂料和尾轴承之类的摩擦学领域的研究中[10-12].纳米SiO2因具有高比表面积、优异的硬度和出色的耐磨性能而作为高分子复合材料的增强剂[13].Wu等[14]发现气相SiO2/环氧树脂纳米复合材料的力学性能和热稳定性相比于纯环氧树脂得到明显增强,且增强性能随着纳米SiO2体积分数的提高而愈发明显.Fan等[15]使用纳米SiO2颗粒、碳纤维(CF)和芳纶纤维(AF)增强聚四氟乙烯(PTFE)复合材料的耐磨性能,向复合材料中添加0.3%的纳米SiO2颗粒,可使防滑性能大幅增强.超高分子量聚乙烯(UHMWPE)因具有优异的耐磨性、耐腐蚀性和耐冲击性,且经济、来源广泛,被广泛应用于船舶相关领域,包括甲板防滑复合材料和衬垫复合材料[16-17].然而,超高分子量聚乙烯在水环境下表现出的较低摩擦系数使其防滑能力仍然具有较大提升空间.因此,为了提升船舶甲板高分子材料在湿滑环境下的表面防滑性能,采用具有优异力学性能和优异耐磨性能的纳米二氧化硅(SiO2)颗粒作为增摩剂来改性超高分子量聚乙烯(UHMWPE),揭示纳米SiO2提升防滑性能的影响机理以及表现出最佳性能的添加比例.所得结论果对在湿滑环境下设计和制造具有优异防滑性能的高分子复合材料具有重要的意义.

1 试验部分

1.1 试验材料

纳米SiO2是一种常见的具有高强度、高硬度和优异的增摩性能的纳米颗粒,因而选择纳米SiO2作为提升UHMWPE増摩性能的改性颗粒.通过设置含不同体积分数纳米SiO2改性的UHMWPE复合材料,探究纳米SiO2颗粒对增强复合材料防滑性能的机理及复合材料表现出最优性能的纳米SiO2颗粒的添加比例.其中复合材料总质量固定为160 g,UHMWPE的平均粒径为1 mm,密度为0.92 g/cm3,纳米SiO2的平均粒径为100 nm,密度为2.2 g/cm3,纳米SiO2颗粒体积分数由低到高分为6组,体积分数(质量)分别为0% (0 g)、0.4% (1.6 g)、1.3% (4.8 g)、2.2% (8.0 g)、3.1% (11.2 g)和4.0% (14.4 g)(表1).制备前使用FA2104N电子天平进行各类颗粒称重并配比,再按照设计的体积分数将不同颗粒进行物理共混.

表1 UHMWPE和纳米SiO2颗粒的体积分数变化表Table 1 The volume fraction of UHMWPE and nano-SiO2

纳米SiO2改性的UHMWPE复合材料的制备过程如图1所示,UHMWPE [图1(a)]和纳米SiO2[图1(b)]利用密炼机(QE-70B,武汉启恩科技发展有限公司,中国)对基体材料进行机械物理共混和加热熔融.前期,平行双螺杆缓慢蠕动使得纳米SiO2和UHMWPE颗粒进行充分混合;后期,UHMWPE颗粒被熔融,进一步在平行双螺杆的搅拌下与纳米SiO2进行充分混合,得到充分混合的混料[图1(c)].密炼机加热温度设置为220 ℃,工作转速为80 r/min,单次运行时间为30 min.利用图1(d)中注塑机(M1200,武汉启恩科技责任有限公司,中国)将充分共混后的UHMWPE和纳米SiO2颗粒制备成易于检测的规则试样,设定注塑温度为220 ℃,注塑压力为120 MPa,在高温环境下将充分共混后的颗粒变成流动态,再在高压力的作用下将其注射至成型模具中,待冷却后得到哑铃形状的测试样品,样品如图1(e)所示.

通过对哑铃试样进行形状处理,得到如图1(f)所示的满足摩擦磨损试验的长方体状.所有试样在试验前进行表面抛光处理,得到表面平均粗糙度(Sa)为0.2±0.04 μm的试样(白光干涉仪,Micro Xam,ADEP Hase Shift,Inc,美国).纳米SiO2改性后的UHMWPE复合材料的力学性能通过万能材料试验机(Instron 5967,INSTRON,中国)测得.

Fig.1 Materials and manufacturing technique: (a)UHMWPE powder; (b)nano-SiO2 particles; (c)banbury mixer; (d)sketch of injection molding machine; (e)samples size of tensile test; (f)samples for friction test图1 试验材料及制备流程:(a)UHMWPE颗粒;(b)纳米SiO2颗粒;(c)密炼机;(d)注塑机;(e)拉伸试样;(f)摩擦试样

1.2 纳米SiO2改性后的UHMWPE复合材料表面元素分布

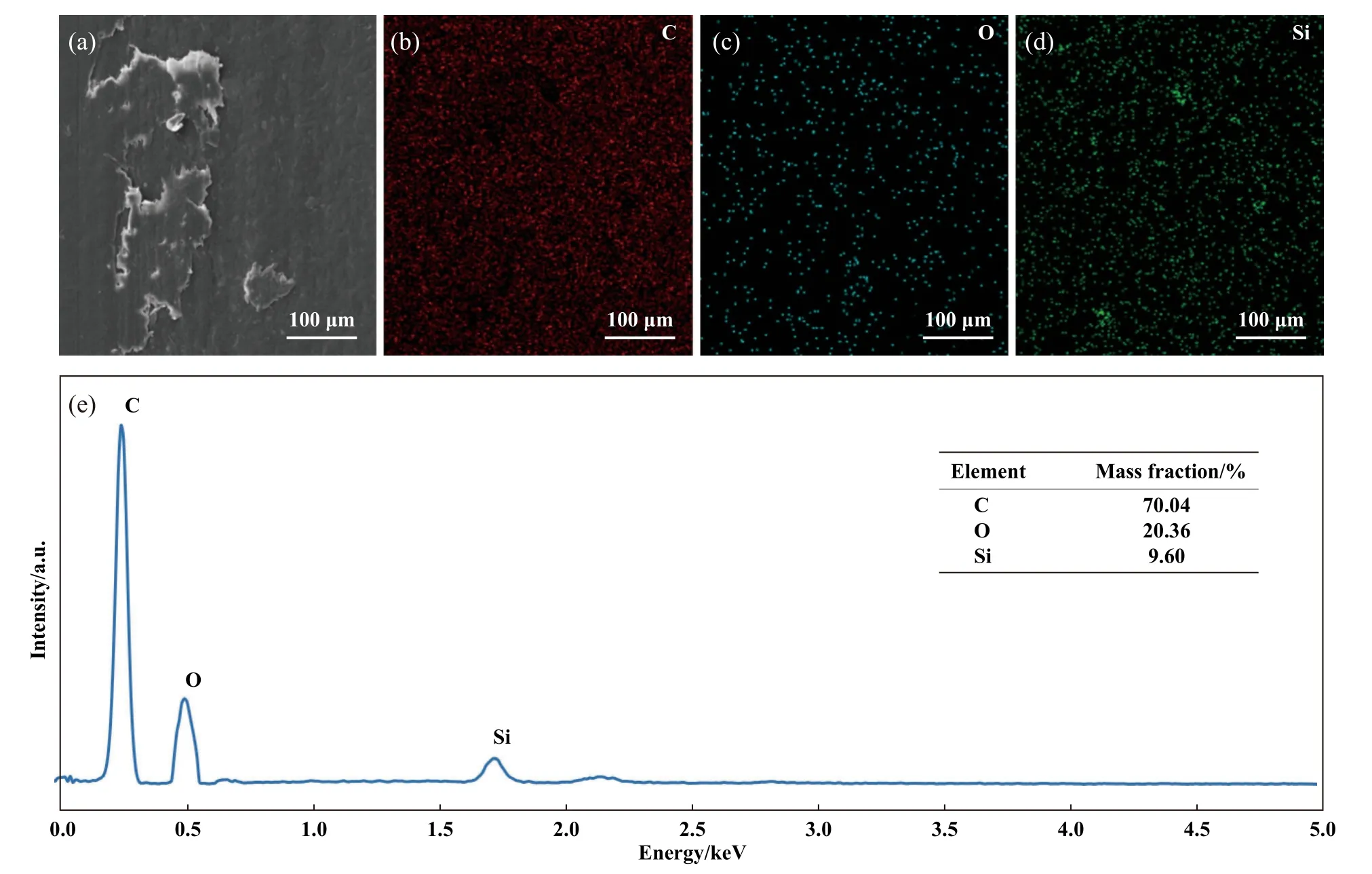

采用能谱仪(EDS)对纳米SiO2改性后的UHMWPE复合材料进行表面元素分析,分析复合材料中的元素组成和分布情况.图2所示为使用能谱仪(EDS)对纳米SiO2改性的UHMWPE复合材料表面元素分布的测试结果,其中测试试样为纳米SiO2含量为14.4 g,质量分数9.0% (即体积分数4.0%)的UHMWPE复合材料.由图2(a~d)表面元素分布图可知,碳元素(C)、氧元素(O)和硅元素(Si)均匀分布在纳米SiO2改性后复合材料表面,没有发生显著团聚现象,证明纳米SiO2均匀存在于UHMWPE内.图2(e)所示中EDS曲线上除了碳元素和氧元素的激发峰之外,出现了硅元素的激发峰,这证明改性后的复合材料中存在纳米SiO2,并且硅元素质量分数达到9.6%,与设计的添加含量及体积分数接近,满足试验设计要求.因此通过对纳米SiO2改性的UHMWPE复合材料表面元素分布试验,能够证明纳米SiO2按照配比设计条件存在于UHMWPE中.

Fig.2 EDS results of UHMWPE modified by nano- SiO2 with mass fraction of 9.0% (volume fraction of 4.0%):(a)microtopography; (b)C; (c)O; (d)Si; (e)element contents of the composite from EDS图2 质量分数为9.0%(体积分数为4.0%)纳米SiO2改性的UHMWPE的EDS结果:(a)微观形貌图;(b)C;(c)O;(d)Si;(e)EDS曲线及各元素含量

1.3 摩擦磨损试验

所有的摩擦磨损试验均在RTEC多功能摩擦磨损试验机(MFT-5 000,RTEC,美国)上进行,如图3所示.选用具有不同纳米SiO2体积分数且长度、宽度分别为20 mm和10 mm的UHMWPE复合材料为测试试样.Si3N4陶瓷球因具有高强度和优异稳定性能,难以在磨损过程中被破坏,可以尽可能地保证数据的重现性和可靠性,因此被选为摩擦配副,其直径为10 mm,表面粗糙度为0.1±0.02 μm.摩擦磨损试验过程中,陶瓷球固定在上部且保持静止,而UHMWPE复合材料固定在下部,并在电机的带动下进行行程为10.5 mm的往复运动,竖直载荷为30 N,往复频率为2 Hz (21.00 mm/s),磨损时间为20 min.通过在UHMWPE复合材料和Si3N4陶瓷球接触表面间添加水溶液,模拟湿滑环境.数据采集器每0.000 1秒采集1次摩擦力信号,每组试验重复3次以验证试验数据的准确性.此外,每组试验结束后均更换新的Si3N4陶瓷球和UHMWPE复合材料试样.

Fig.3 Experimental equipment and materials (a)overall appearance of RTEC commercial tribo-tester and test platform;(b)size of test samples; (c)schematic diagram of the friction experiment process under water lubrication condition图3 试验过程:(a)RTEC多功能标准摩擦磨损试验机;(b)摩擦试样;(c)水环境下摩擦试验

1.4 测试技术和方法

利用扫描电子显微镜(SEM,VEGA3,TESCAN,捷克)观察纳米SiO2改性后的UHMWPE复合材料的微观磨损形貌.通过激光共聚焦显微镜(VK-X1000,KEYENCE,日本)观测摩擦磨损试验后试样磨痕形貌,得到磨痕深度、宽度和表面粗糙度,计算出复合材料的磨损率,磨损率的计算公式如下所示:

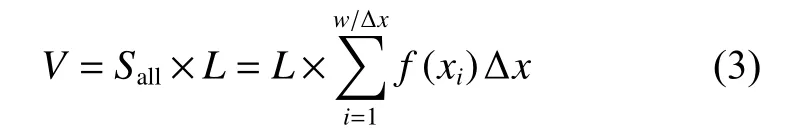

利用实测的磨痕曲线和积分原理计算磨损率K,t—测试时间(s);F—载荷(N);L—磨痕长度(mm);v—滑动速度(mm/s);Δx—单位增量长度(μm);w—磨痕宽度(mm);f(xi)—第i个矩形磨损深度(μm).

激光共聚焦平面分辨率设置为3 μm,即Δx为3 μm时,包含磨痕横截面任意增量矩形面积Sai为

材料磨损轮廓截面面积Sall:

复合材料磨损体积V:

单位载荷和单位速度下的磨损率K:

2 结果与分析

2.1 纳米SiO2改性UHMWPE复合材料力学性能

高分子复合材料所展示出的力学性能直接影响其表面变形行为,因此测试具有不同体积分数纳米SiO2的UHMWPE复合材料的表面硬度、拉伸强度、弯曲强度和撕裂强度,其结果如图4所示.如图4(a)所示,随着纳米SiO2体积分数的增加,UHMWPE复合材料的表面硬度呈现上升趋势,且含纳米SiO2体积分数为4.0%的UHMWPE复合材料的表面硬度值最大,为86 HD.但改性后复合材料的拉伸性能、弯曲性能和撕裂性能却随SiO2体积分数的升高而呈现下降的趋势,0% SiO2体积分数的UHMWPE复合材料的性能最优[图4(b~d)].不同SiO2体积分数的UHMWPE复合材料的力学性能结果表明纳米SiO2的添加能提升UHMWPE表面硬度.然而,随着SiO2体积分数的升高,拉伸强度、弯曲强度和撕裂强度均有不同程度的降低.这是因为,本试验采用物理共混改性的方式制备复合材料,SiO2纳米颗粒与UHMWPE之间通过物理粘附相结合,与化学共混改性相比,两者之间的黏附力较弱;当纳米SiO2体积分数过大时,纳米颗粒与UHMWPE的接触面积增大,二者之间产生接触缺陷的几率将会增多,最终导致复合材料的拉伸强度、弹性模量和断裂伸长率降低[18].

Fig.4 The mechanical properties of the composites: (a)shore hardness; (b)tensile strength;(c)Bending strength and (d)tear strength图4 纳米SiO2改性后的UHMWPE复合材料的力学性能:(a)邵氏硬度;(b)拉伸强度;(c)弯曲强度;(d)撕裂强度

2.2 纳米SiO2改性UHMWPE复合材料的摩擦系数

图5所示为不同体积分数的纳米SiO2改性的UHMWPE复合材料在2.0 Hz,30 N工况下表现出的摩擦系数.纯UHMWPE在干摩擦下表现出较高的摩擦系数,达到0.154,但是纯UHMWPE在水润滑条件下摩擦系数骤降至0.045,相比于干摩擦条件下下降了71%,呈现出极低的摩擦学行为[图5(a~b)].这说明在湿滑环境下纯UHMWPE表现出较差的防滑性能,因此需要通过添加纳米SiO2改性UHMWPE来提高其防滑效果.含纳米SiO2体积分数为0.4%的UHMWPE复合材料的摩擦系数上升至0.06并保持稳定[图5(c)].此后,随着纳米SiO2体积分数分别提升至1.3%和2.2%,改性后UHMWPE的摩擦系数继续呈现略微上升趋势,分别达到0.069和0.065,且过程较为平稳[图5(d~e)].但是,当纳米SiO2体积分数持续上升至3.1%时,改性后的UHMWPE摩擦系数曲线呈现上升趋势并伴随着明显的波动,最大波动幅值达到0.14[图5(f)].而纳米SiO2体积分数升高至最大的4.0%时,复合材料的摩擦系数在极短时间内迅速上升,最终升至0.15,与纯UHMWPE在干摩擦环境下的摩擦系数接近,并伴随不稳定的波动,即较为严重的摩擦磨损行为[图5(g)].

通过将整个测试时间内的摩擦系数数据取平均值最终得到UHMWPE复合材料在不同纳米SiO2体积分数下的平均摩擦系数,结果如图5(h)所示.纯UHMWPE在干摩擦环境下表现出0.154的较高摩擦系数,而在水润滑环境下平均摩擦系数骤降至0.045,证明纯UHMWPE在湿滑环境下表现出较差的防滑性能.通过纳米SiO2改性的UHMWPE平均摩擦系数在水润滑环境下随纳米SiO2体积分数的升高而呈现上升的趋势,由0.056上升至0.126,此数值与干摩擦条件下纯UHMWPE的平均摩擦系数十分接近,达到超过船舶传统防滑材料性能的改善效果.通过测试纳米SiO2改性后的UHMWPE复合材料在湿滑环境下的摩擦系数行为,可以证明纳米SiO2的添加能够提高UHMWPE的摩擦系数,同时也增强表面防滑性能.

Fig.5 At 2.0 Hz and 30 N: (a)dry friction coefficient of pure UHMWPE; the friction coefficient of water lubrication of UHMWPE modified with different volume fractions of nano-SiO2: (b)0%; (c)0.4%; (d)1.3%; (e)2.2%;(f)3.1%; (g)4.0%; (h)Average friction coefficient图5 在2.0 Hz,30 N工况下:(a)纯UHMWPE的干摩擦系数;不同体积分数的纳米SiO2改性后的UHMWPE的水润滑摩擦系数:(b)0%;(c)0.4%;(d)1.3%;(e)2.2%;(f)3.1%;(g)4.0%;(h)平均摩擦系数

2.3 纳米SiO2改性UHMWPE复合材料磨痕形貌

图6和图7所示为使用激光共聚焦显微镜观测的不同体积分数的纳米SiO2改性后的UHMWPE复合材料经过2.0 Hz,30 N水润滑摩擦磨损试验后磨痕形貌结果,可以发现随着纳米SiO2体积分数的变化,复合材料磨痕深度也随之变化.其中,图6所示为六组纳米SiO2改性的UHMWPE复合材料磨痕的三维形貌数据,由图可知,随着UHMWPE复合材料含纳米SiO2体积分数的升高,UHMWPE复合材料的磨痕深度逐渐变深,磨痕越来越明显.并且磨痕表面的不规则凸起现象随着纳米SiO2体积分数的持续升高而愈发明显,证明UHMWPE材料磨痕表面愈发粗糙.此外,纳米SiO2改性的UHMWPE复合材料的磨痕横截面曲线如图7所示,其中,纯UHMWPE在水环境下的摩擦磨损试验后磨痕深度为12 μm,但随着添加纳米SiO2的体积分数升高,UHMWPE复合材料的磨痕深度呈现略微上升趋势,磨痕深度(纳米SiO2体积分数为0.4%)由14 μm略微升高至15 μm (纳米SiO2体积分数为2.2%),最后升高至16 μm (纳米SiO2体积分数为4.0%).通过纳米SiO2改性的UHMWPE复合材料的磨痕深度数据可以得到结论:随着UHMWPE复合材料中添加纳米SiO2的体积分数升高,UHMWPE复合材料磨痕深度呈现略微升高的趋势,且磨痕处变得较为粗糙.

Fig.6 Three-dimensional morphologies of the wear marks of UHMWPE modified with different volume fractions of nano-SiO2 under the condition of 2 Hz and 30 N after the water lubrication friction test: (a)0%; (b)0.4%; (c)1.3%; (d)2.2%; (e)3.1%; (f)4.0%图6 2.0 Hz,30 N工况下不同体积分数的纳米SiO2改性后的UHMWPE在水润滑摩擦试验后的磨痕三维形貌:(a)0%;(b)0.4%;(c)1.3%;(d)2.2%;(e)3.1%;(f)4.0%

Fig.7 Wear profiles of UHMWPE modified with different volume fractions of nano-SiO2 at 2.0 Hz and 30 N after water lubrication friction test:(a)0%;(b)0.4%;(c)1.3%;(d)2.2%;(e)3.1%;(f)4.0%图7 2.0 Hz,30 N工况下不同体积分数的纳米SiO2改性后的UHMWPE水润滑摩擦试验后的磨痕轮廓:(a)0%;(b)0.4%;(c)1.3%;(d)2.2%;(e)3.1%;(f)4.0%

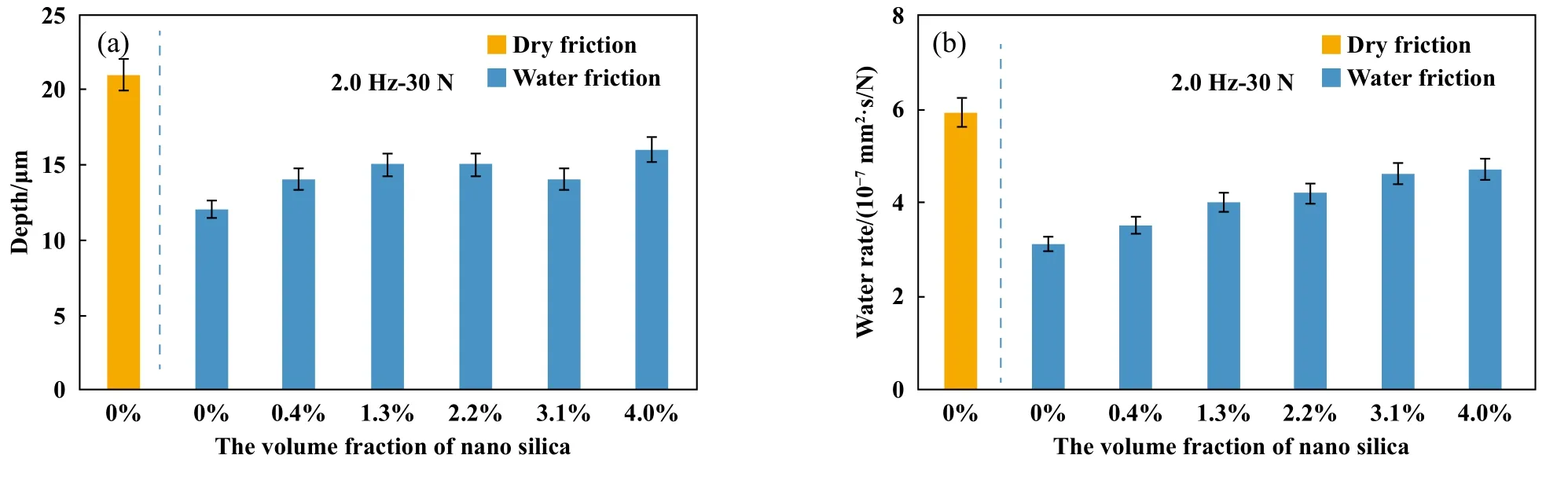

图8所示为复合材料的磨痕深度和磨损率结果,由图8(a)可知干摩擦工况下纯UHMWPE磨痕深度为22 μm,在水润滑工况下降为12 μm,下降了45%,并且随着纳米SiO2的加入和体积分数的升高,水润滑工况下UHMWPE复合材料的磨痕深度呈现出略微上升的趋势,纯UHMWPE的磨痕深度最低,为12 μm,体积分数为4.0%纳米SiO2的UHMWPE具有最深磨痕深度值,为16 μm,明显低于干摩擦工况下的22 μm.图8(b)所示为纳米SiO2的加入和添加比例对UHMWPE磨损率影响规律,水润滑下纯UHMWPE与试验中复合材料的磨损率均低于干摩擦下纯UHMWPE磨损率(5.9×10-7mm2·s/N),随着纳米SiO2体积分数的升高,复合材料的磨损率呈现上升趋势,首先由纯UHMWPE的磨损率3.1×10-7mm2·s/N明显升高至含纳米SiO2体积分数2.2%的UHMWPE复合材料的4.2×10-7mm2·s/N,随后缓慢地继续升高至含纳米SiO2体积分数4.0%的UHMWPE复合材料的4.7×10-7mm2·s/N,与干摩擦工况下纯UHMWPE相比仍有明显优势.磨损率增长率呈现逐渐下降的趋势,此现象反映了虽然纳米SiO2能增强UHMWPE材料的防滑性能,但是抗磨损影响较小.原因是纳米SiO2会加剧摩擦表面的磨粒磨损,加剧了磨粒与摩擦副之间的相对摩擦程度使得磨痕深度增加,因此改性后UHMWPE复合材料的磨损率首先出现明显升高的趋势.然而,随着纳米SiO2体积分数的升高,增大了纳米SiO2与陶瓷球的接触面积,由于纳米SiO2与UHMWPE之间的刚度差异性,基本不变形的纳米SiO2起到优先承载的作用,降低UHMWPE基体材料与陶瓷球的接触面积,进而减缓复合材料的磨损率的增长趋势.

Fig.8 Wear scratch depth (a)and wear rates (b)of composites at 2.0 Hz,30 N under dry and water lubrication.图8 2.0 Hz,30 N工况下不同体积分数的纳米SiO2改性后的UHMWPE在干摩擦和水润滑摩擦试验后的磨损划痕深度(a)和磨损率(b).

2.4 纳米SiO2改性UHMWPE复合材料的微观形貌

不同纳米SiO2体积分数改性的UHMWPE复合材料在进行水润滑摩擦磨损试验后可以使用激光共聚焦显微镜测得磨痕处的表面粗糙度Sa,其结果如图9所示.纯UHMWPE磨痕处粗糙度为3.670 μm,UHMWPE复合材料磨痕处的粗糙度随着纳米SiO2的添加和体积分数的升高而呈现上升趋势.其中,当纳米SiO2体积分数为0.4%时粗糙度升至4.168 μm,随后继续升至4.527 μm (纳米SiO2体积分数为2.2%),最后当纳米SiO2体积分数为4.0%时表现出最为粗糙的表面,粗糙度Sa达到5.604 μm.当纳米SiO2体积分数较高时,越来越多的纳米SiO2颗粒在摩擦磨损过程中显露出来,增强硬质颗粒与摩擦配副的接触面积,在磨损过程中材料表面粗糙度上升,进而迅速增大摩擦系数.

由图9(a)可知,纯UHMWPE在摩擦磨损试验后表现出光滑的磨痕形貌,仅存在少量的轻微变形行为.而当添加的纳米SiO2体积分数为0.4%时,复合材料表面出现少量沿摩擦方向延伸的裂纹,如图9(b)所示.但随着纳米SiO2体积分数的持续增加,复合材料表面出现的裂纹和变形行为愈发严重.当纳米SiO2体积分数增加到1.3%时,表面裂纹逐渐增大,并伴随着撕裂的行为,这使表面开始变得粗糙[图9(c)].当纳米SiO2体积分数增加到2.2%时,复合材料微观表面除了明显的裂纹之外,也出现了可能是由于纳米SiO2聚集而产生材料堆积的现象,使得磨痕表面粗糙程度进一步加剧[图9(d)].当纳米SiO2体积分数持续增加到3.1%和4.0%时,如图9(e)和(f)所示,改性后的UHMWPE磨痕表面出现了沿摩擦方向排列的明显磨损裂纹,并伴随着材料的拉伸和撕裂行为,与图5(f)和(g)的结果一致,这些明显的变形行为在增加表面粗糙度的同时,也加剧了改性后UHMWPE在摩擦磨损过程中的波动行为,摩擦系数迅速上升.因此,根据纳米SiO2改性的UHMWPE在摩擦磨损后的微观形貌,可以证明随着纳米SiO2体积分数的增加,UHMWPE复合材料表面由较为光滑态转变成为严重磨损态,并且在高纳米SiO2体积分数时,表面磨损行为转变成为严重的裂纹和撕裂变形,加剧磨痕处粗糙程度.

Fig.9 SEM micrographs of morphology of UHMWPE modified by different volume fractions of nano- SiO2 at 2.0 Hz and 30 N after water lubrication friction test: (a)0%; (b)0.4%; (c)1.3%; (d)2.2%; (e)3.1%; (f)4.0%图9 2.0 Hz,30 N工况下不同体积分数的纳米SiO2改性后的UHMWPE在水润滑摩擦试验后微观形貌的SEM照片:(a)0%;(b)0.4%;(c)1.3%;(d)2.2%;(e)3.1%;(f)4.0%

2.5 纳米SiO2增强UHMWPE防滑性能机理分析

通过分析不同纳米SiO2体积分数改性的UHMWPE复合材料在水环境下摩擦磨损试验结果,表明纳米SiO2的添加改变了UHMWPE复合材料的摩擦学行为,主要表现在摩擦系数的升高和磨痕表面粗糙度的升高,进而影响其防滑性能.一方面,纳米SiO2增大了UHMWPE复合材料的接触角[图10(a)和(b)],由纯UHMWPE的75.6°升至纳米SiO2体积分数4.0%改性复合材料的94.5°,使UHMWPE从亲水性逐步向疏水性转变,一定程度上削弱了水膜在纳米SiO2改性UHMWPE复合材料的浸润能力和吸附性,有力提高了UHMWPE的摩擦系数[19].另一方面,由于纳米SiO2属于高硬度高耐磨性颗粒,虽然将其加入能增强UHMWPE表面的硬度(图4),但是纳米SiO2颗粒的硬度和弹性模量均远大于UHMWPE;在受压或摩擦接触过程中,纳米SiO2颗粒几乎不变形,UHMWPE则变形显著,这种差异性使得纳米SiO2颗粒在摩擦磨损过程中逐渐突出在UHMWPE复合材料磨损表面,形成微凸体,并与摩擦配副氮化硅陶瓷球直接接触,啮合磨损更为剧烈,同时受到陶瓷球的阻力,如图10(c),(d)和(e)所示.纳米SiO2在外界载荷的作用下与陶瓷球的啮合现象更为明显,使摩擦过程中摩擦力主要来自于复合材料和陶瓷球表面接触点上的啮合,因此提高了UHMWPE复合材料的摩擦力,即摩擦系数(图5).此外,由于纳米SiO2的添加降低材料的弯曲强度、拉伸性能与撕裂强度,因此复合材料更容易发生变形行为,从而增加复合材料磨痕处的粗糙度.随着纳米SiO2体积分数的逐渐升高,UHMWPE复合材料发生变形的趋势愈发明显,磨痕表面的变形行为也愈发严重,使得表面愈发粗糙[图10(f)],纳米SiO2与氮化硅陶瓷球发生更多啮齿磨损的行为,进一步增加改性复合材料与摩擦配副之间的机械啮合力,提高摩擦系数.综上,纳米SiO2削弱UHMWPE的亲水性以及强化复合材料与摩擦配副之间的啮齿磨损过程,最终导致复合材料的防滑性能显著增加,甚至使得改性UHMWPE在水润滑条件下的摩擦系数接近于干摩擦条件下的摩擦系数,表现出优异的防滑性能.

Fig.10 (a)Contact angle micro picture of composite with 4.0% volume percentage of nano-SiO2,(B)Contact angle agree of UHMWPE modified with different volume fractions of nano-SiO2; (c)macroscopic diagram,(d)microscopic diagram,(e)wear model and (f)surface roughness of UHMWPE modified with different volume fractions of nano-SiO2 at 2.0 Hz and 30 N in the water lubrication friction test图10 (a)4.0%纳米SiO2改性后的UHMWPE的接触角微观图片和(b)不同体积分数纳米SiO2改性后的UHMWPE的接触角度数;2.0 Hz,30 N工况下不同体积分数的纳米SiO2改性后的UHMWPE在水润滑摩擦试验中的(c)宏观示意图、(d)微观示意图、(e)磨损模型和(f)表面粗糙度

3 结论

纳米SiO2通过提升表面粗糙度的方式提升UHMWPE在湿滑环境下的摩擦系数,由此提升防滑性能,其主要结论如下:

a.纳米SiO2坚硬且不易变形的特性使其在受压摩擦变形过程中显露出来,与摩擦配副氮化硅陶瓷球直接接触并形成咬合,提高了UHMWPE复合材料的摩擦力,最终提高了摩擦系数.

b.纳米SiO2降低UHMWPE复合材料与摩擦磨损过程相关的典型力学性能,包括其弯曲强度、拉伸性能与撕裂强度,使其在摩擦磨损过程中更容易发生变形行为,增大粗糙度;且纳米SiO2削弱UHMWPE的亲水性,进一步提高防滑效果.

c.纳米SiO2的加入使得改性UHMWPE在水润滑条件下的摩擦系数接近于干摩擦条件下的摩擦系数,表现出优异的防滑性能.