基于CBAM-CNN的高速列车制动闸片摩擦块偏磨状态监控

2022-12-02许文鑫莫继良胡若晖

许文鑫,张 敏*,莫继良,胡若晖

(1.西南交通大学 机械工程学院 摩擦学研究所,四川 成都 610031;2.西南交通大学 轨道交通运维技术与装备四川省重点实验室,四川 成都 610031)

制动器作为高速铁路列车及轨道车辆的重要部件,通过制动闸片摩擦块和制动盘之间的摩擦来保证列车的减速与正常停止[1].摩擦块与制动盘之间的制动界面作为摩擦制动系统的工作枢纽,保持良好的摩擦行为是摩擦制动可靠性的保证.由于制动过程中上下行线路的坡度和制动条件等不同,制动器的摩擦块无法避免地发生了偏磨[2-3].在高速列车制动的过程中,摩擦块磨损状态的改变会造成制动过程中摩擦块的振动信号、受力状态以及摩擦系数等摩擦界面数据改变,这些因素的变化不仅会使制动过程产生噪音、影响乘客的舒适度,而且还会影响本身的制动性能[4-6].因此,通过高速列车制动闸片摩擦块界面数据对摩擦块的偏磨状态进行监控显得格外重要.

目前针对制动器性能状态监控的研究大多是利用传统的机器学习算法,如决策树、贝叶斯和支持向量机等[7-9].在特征提取方面,传统的机器学习算法存在特征提取不全面、容易过拟合等问题,使模型提取出来的特征不能准确的反映状态类型.随着深度学习算法的发展,研究人员将其运用到机械设备的状态监控领域,其强大的特征提取能力能够在数据中获取更加有效的特征[10-12].虽然相对于传统的机器算法,大多数的深度学习算法在特征提取能力上有显著提高,但缺少用于辨别性模式特征的强化机制,无法向与模式相关的信号段赋予更多的注意,导致模型存在提取特征时模型注意力分散和提取出来的特征不全面等问题.

为了解决高速列车制动闸片偏磨状态特征提取困难的问题,本文中设计了一种新的深度学习模型.将多尺度卷积与注意力机制相结合,使模型能够有效的对各种偏磨状态进行特征提取,以达到准确的监测制动闸片摩擦块偏磨状态的目的.

1 高速列车制动闸片偏磨试验设计

1.1 高速列车制动闸片摩擦块偏磨状态的产生

高速列车的停止与减速主要是通过制动闸片中的摩擦块与制动盘之间的摩擦实现的,其原理如图1所示.摩擦块先滑过制动盘的一端为切入端,在制动过程中,摩擦块与制动盘之间的接触会使摩擦块伴随着不可避免的摩擦和损耗.由于高速列车在行驶过程中的上下行路线坡度和制动环境等影响因素不同,导致摩擦块与制动盘之间的接触面的受力情况不一致,使摩擦块切入端产生应力集中的现象以造成磨损量增加,即发生了偏磨[13].

Fig.1 Working diagram of friction block图1 摩擦块工作示意图

为更好的了解摩擦块偏磨状态产生的原因,下面将对摩擦块未工作时和工作时的受力状态进行分析.如图2(a)所示,当制动器未工作时,压力F将制动盘与摩擦块压紧,制动盘对摩擦块产生1个支持力FN1使摩擦块受力达到平衡.当制动盘工作时,制动盘与摩擦块之间产生摩擦力Ff,将其分解到摩擦块的质心为力矩Mf和力Ff'而固定摩擦块的保持架将会对摩擦块产生支持力FN2使摩擦块受力平衡,如图2(b)所示.由于在制动盘转动过程中,存在唯一的力矩Mf,使摩擦块出现摩擦块切入端压紧而另一端放松的状态,使摩擦块磨损量不均匀,如图2(c)所示,其中δ为偏磨量.

Fig.2 Generation of eccentric wear state of friction block图2 摩擦块偏磨状态产生

1.2 高速列车制动闸片摩擦块偏磨实验设计

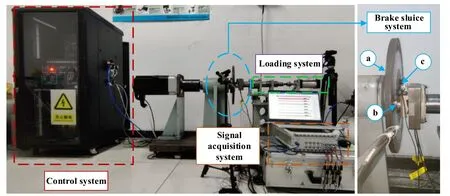

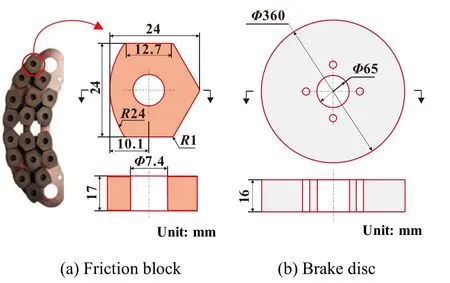

为更好研究高速列车制动闸片的摩擦块偏磨状态,本文中基于自主研制的高速列车制动试验台开展了制动试验,采集了摩擦块磨损时的各状态数据.如图3所示,试验平台由信息采集系统、控制系统、加载系统以及制动盘闸片系统组成.摩擦块材料及制动盘试样材料均来自于我国高速列车(CRH380A)所用的真实制动盘与制动片,并加工成试验所需的尺寸,示意图如图4所示.

Fig.3 Experimental platform (a.brake disc; b.friction block; c.acceleration sensor)图3 试验平台(a.制动盘;b.摩擦块;c.加速度传感器)

Fig.4 Schematic diagram of friction block and brake disc sample图4 摩擦块与制动盘样品示意图

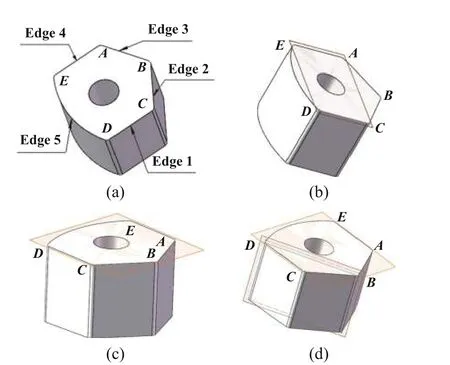

为研究摩擦块偏磨状态,本文中将对摩擦块的所有边进行定义.针对制动器摩擦块的偏磨故障,试验设计了四种类型的摩擦块,设计的摩擦块如图5所示.图5(a)中是未产生偏磨的摩擦块,图5(b)是以1号边与4号边构建斜截面达到磨损量为1 mm的1号边偏磨,图5(c)是以2号边与A点构建斜截面达到磨损量为1 mm的2号边偏磨,图5(d)是以C和E两点的连线与A点构建斜截面,斜截面穿过D点,保证D点的磨损量为1 mm的D点偏磨.

Fig.5 Schematic diagram of eccentric wear of friction block of brake pad图5 制动闸片摩擦块偏磨示意图

在高速列车制动过程中,摩擦块的表面磨损随着振动的增加而增大[14].此外,大量研究表明切向加速度振动信号能够更好地反应摩擦块在工作状况下的振动特性[15-17].因此,主要通过夹具表面的三向加速度传感器(东华1A302E,量程±500 g,灵敏度10 mV/g)采集不同偏磨状态的切向加速度振动信号,采样频率为50 kHz.由于人眼很难从采集到的振动信号中准确的识别摩擦块的偏磨状态类型,将通过深度学习算法构建状态监控模型.

2 状态监控方法

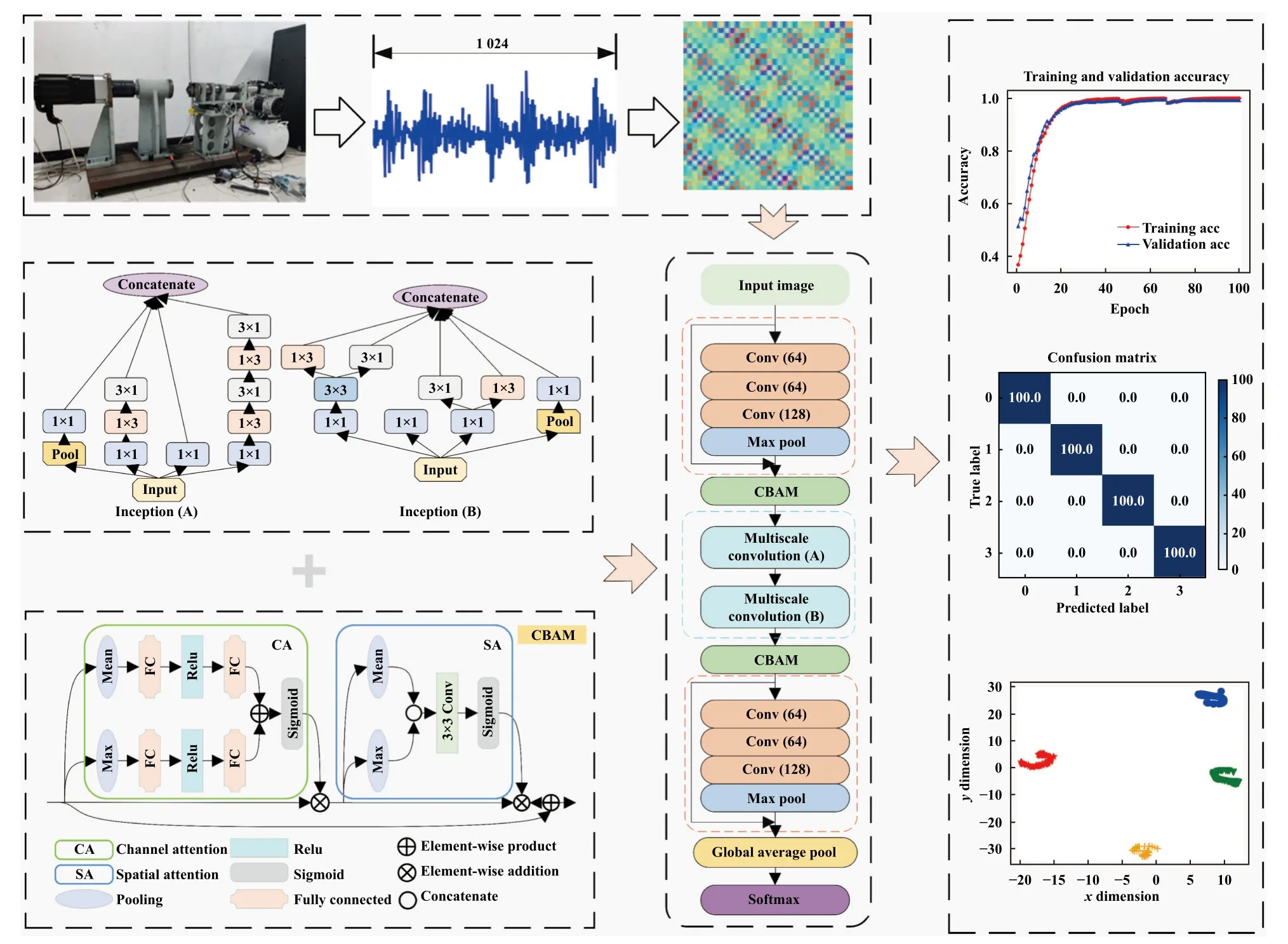

为解决摩擦块偏磨状态特征提取困难的问题,本文中构建了一种状态监控模型,通过对单个摩擦块的磨损状态进行识别,以实现整个制动闸片的状态监控.该模型利用热图对数据进行预处理,并将CBAM(Convolutional block attention module)与多尺度卷积相结合进行高速列车制动器摩擦块偏磨状态监控,其整体框架如图6所示.

Fig.6 Monitoring frame of eccentric wear state of friction block图6 摩擦块偏磨状态监控框架

2.1 信号预处理

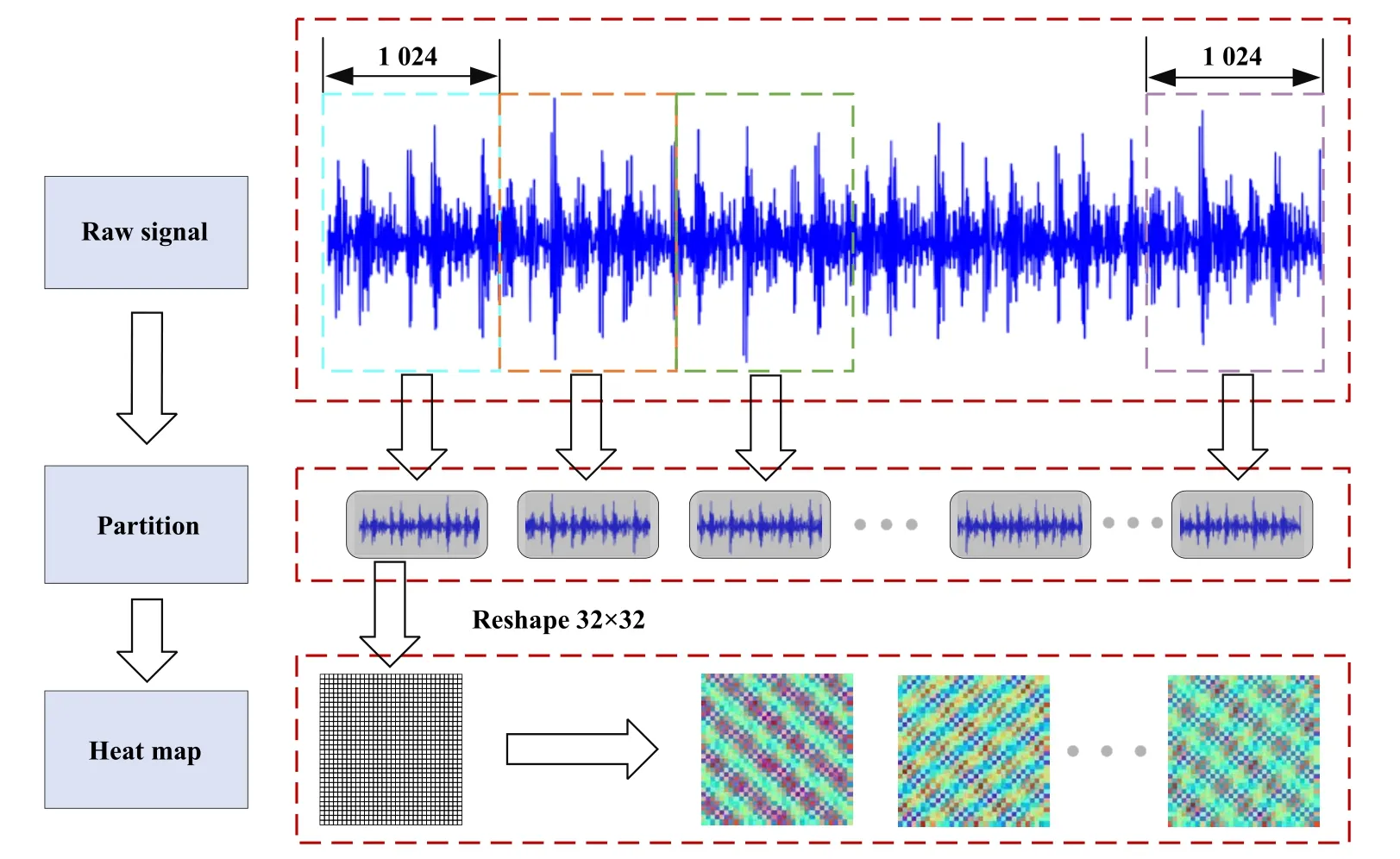

目前大多数的深度学习算法均是基于卷积神经网络进行搭建,因其具有局部感知和参数共享的特点被广泛应用于图像识别领域.但是通过摩擦块偏磨试验采集到试验数据为一维时序信号,为更好地利用卷积神经网络在图像处理的优势以及最大程度地利用CBAM的功能,将不同状态的摩擦块偏磨振动加速度信号转化为二维热图.热图作为一种可视化手段,因其色彩变幻和丰富的信息展示被广泛应用在大数据分析中,主要通过亮度和色差来表示数据的差异.针对摩擦块的一维振动加速度信号,按照1 024的长度将数据划分为不同的信号段,并将其转换为32×32的矩阵,然后通过热图变换将信号矩阵转化为二维图像数据作为模型的输入.转换过程如图7所示.

Fig.7 One-dimensional signal conversion two-dimensional image图7 一维信号转换二维图像

2.2 基于CBAM-CNN模型搭建

本文中提出将CBAM与卷积神经网络CNN (Convolutional neural network,CNN)相结合的状态监控模型CBAM-CNN,模型主要由多尺度卷积、CBAM以及残差连接3个部分组成.通过在模型中加入多尺度卷积和CBAM模块,使其能够更全面和更高效地对偏磨状态特征进行提取.

在对摩擦块偏磨信号进行特征挖掘时,传统的卷积方法只使用单一大小的卷积核进行特征挖掘,模型会在特征提取过程丢失大量的深层偏磨状态特征[18].为使模型更全面地对偏磨的状态特征进行提取,本文中构造了两种多尺度卷积模块.采用1×1、3×3和5×5的卷积核进行特征提取,用两个3×3的卷积代替5×5的卷积.此外,模型的多尺度卷积采用1×3和3×1的卷积代替3×3的卷积,降低了模型的计算开销.通过多尺度卷积,不仅可以提高模型对摩擦块偏磨信号的特征提取性能,还可以增加模型的宽度,提高模型的鲁棒性.

为更好地对摩擦块偏磨的状态进行特征提取,本文中在模型的不同位置加入CBAM模块,使模型能够更有效的提取不同状态的偏磨特征.CBAM是一种包含了一维通道注意力和二维空间注意力的注意力机制.相比与SE (Squeeze and Excitation,SE)注意力机制,CBAM既考虑不同通道像素的重要性,又考虑了同一通道不同位置像素的重要性[19].本文中用到的注意力机制均由CBAM和残差连接两部分构成,将输入注意力机制的特征图与注意力机制输出的特征图相加.

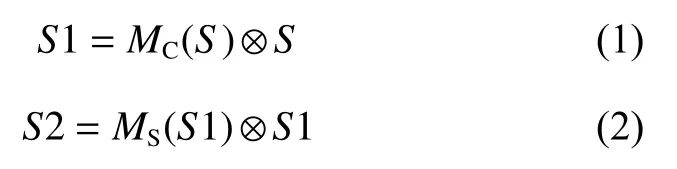

对于1个中间层的特征图S∈RC×H×W,CBAM会先计算出通道注意力特征图MC∈RC×1×1和空间注意力特征图MS∈R1×H×W,其中,C为特征图深度,H和W分别为特征图的高度和宽度.整个计算过程如公式(1)和公式(2)所示.

其中⊗为元素乘积运算,S1为输入的中间层特征图S和通过通道注意力获得的特征图MC(S)的乘积,S2为将S1输入空间注意力获得的特征图MS(S1)和S1相乘的结果.通过在模型的不同位置加入CBAM,使模型能够更高效地对摩擦块偏磨状态特征进行提取.

随着摩擦块偏磨状态监控模型的加深,模型会出现梯度爆炸和梯度消失.为了解决这一问题,在模型的不同位置加入残差连接,使得在训练更深模型的同时,又能保证模型良好的监测性能[20].残差连接从输入到中间层以及从中间层到输出层引入了捷径连接,缓解了梯度消失问题,同时降低了训练难度.

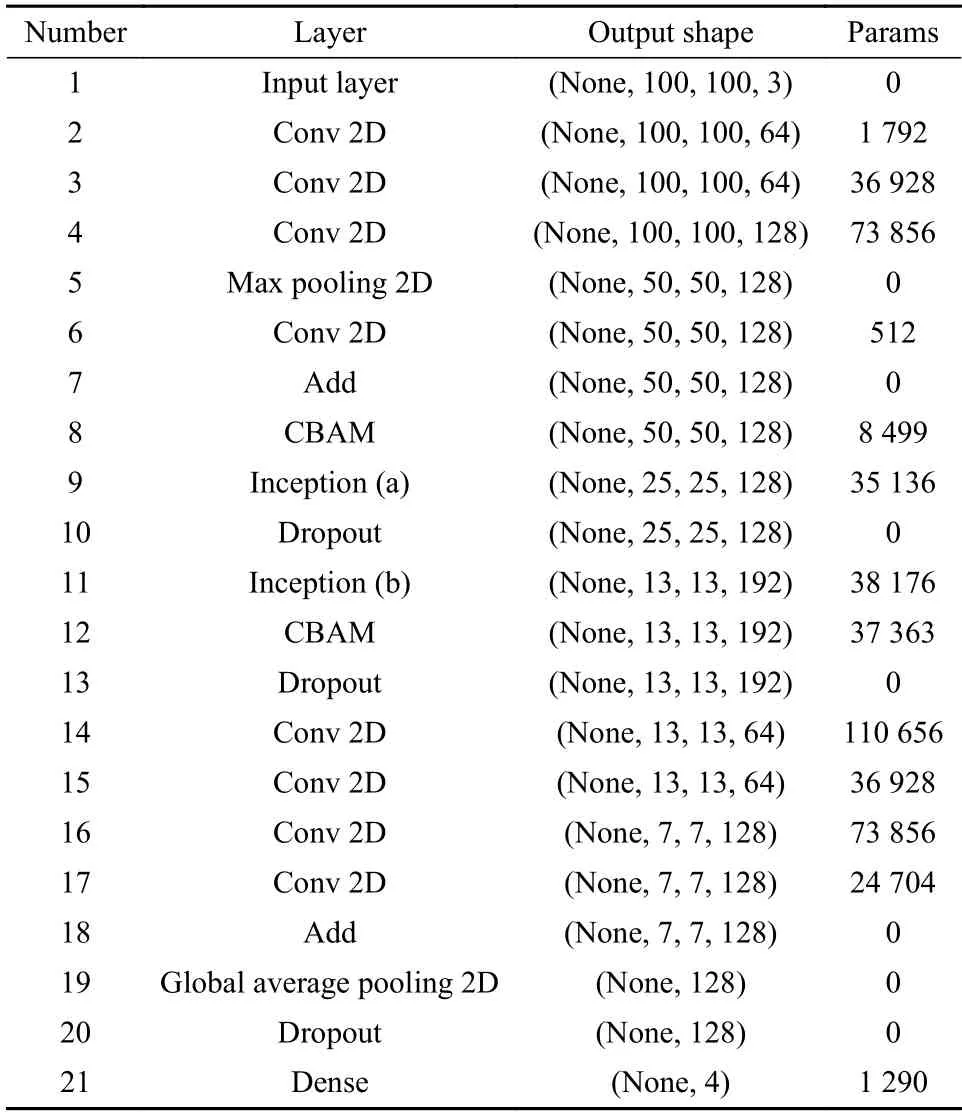

针对整个摩擦块偏磨状态监控模型,其输入为由摩擦块振动信号转化的热图.该模型的特征提取主要由以下3个阶段组成.第一阶段为初步特征提取,通过3个卷积层与1个池化层对热图的局部特征进行学习,并利用残差连接对前四层的信息进行整合.经过第一轮的卷积与池化运算,模型完成了对摩擦块偏磨状态的初步特征提取.然后将第一轮特征提取的结果输入第一个CBAM模块,为通道与空间赋予权重得到经过双重注意力调整的特征图.第二阶段将CBAM得到的特征图依次输入两个不同的多尺度卷积模块,对特征图进行不同尺度的卷积操作以提取到不同尺度的特征,并将提取的特征融合.经过两个多尺度卷积模块,模型将进入第二个CBAM模块,对特征图赋予不同的权重.通过将CBAM输出的特征图输入3个卷积层,并将其进行残差连接以实现最终的特征提取.最后利用全局平均池化将参数映射到样本标签空间,由softmax层完成对偏磨状态的分类.模型的架构说明列于表1中.

表1 模型架构说明Table 1 Illustration of model structure

3 偏磨状态监控试验分析

3.1 试验数据

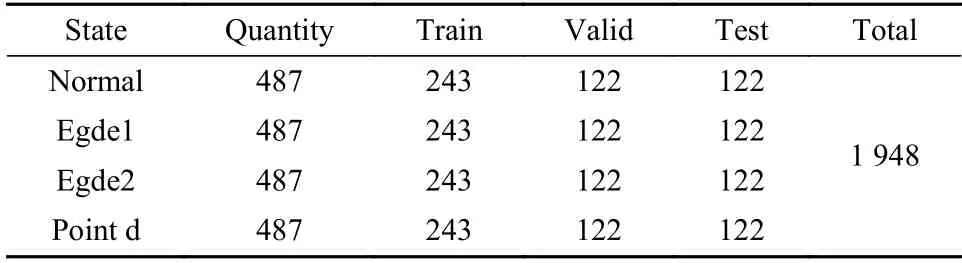

通过高速列车制动试验台采集到正常、1号边偏磨、2号边偏磨以及D点偏磨四种试验数据.其中,每一种数据包含500 000个数据点.虽然数据点数量越多,统计措施更有意义,但是随着数据长度的增加,模型的计算复杂度也会逐渐加大.为了达到平衡,本文中选取1 024作为试验的样本长度.然后将划分好的样本通过热图变换转化为图片,并将其划分为训练集、验证集和测试集,划分比例为3:1:1,并列于表2中.

表2 训练样本数据Table 2 The training sample data

3.2 网络训练

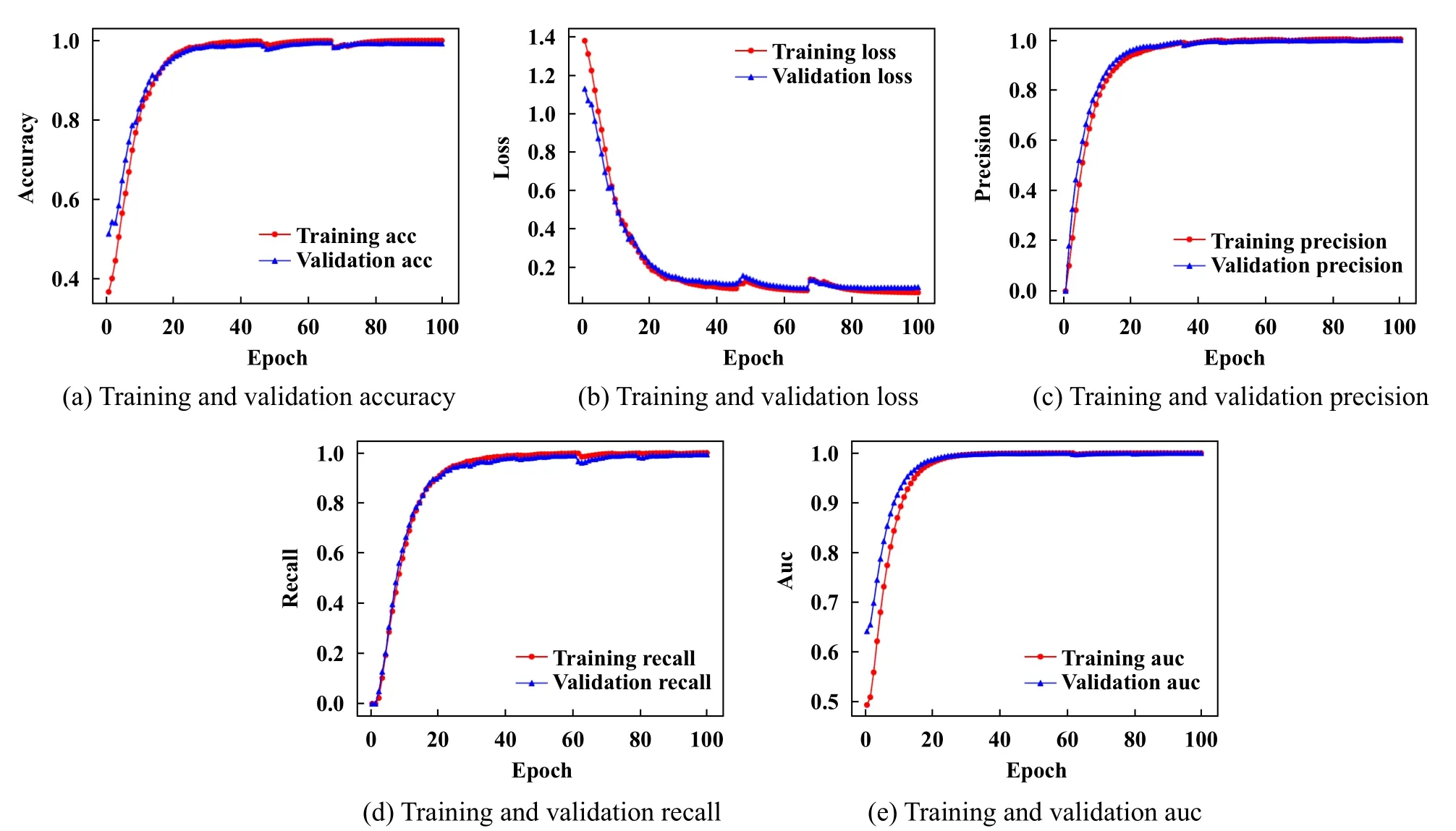

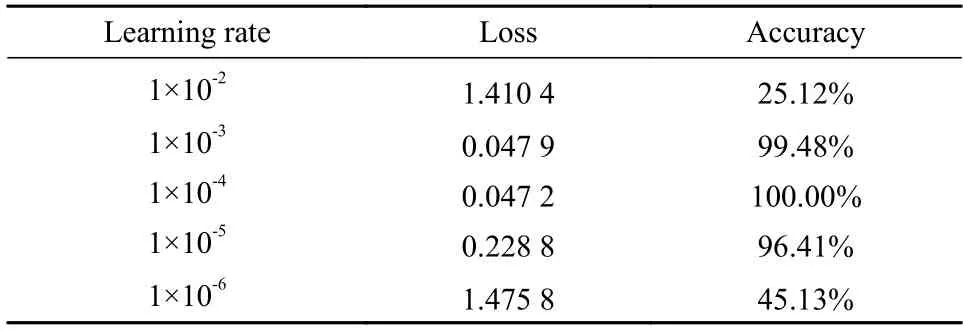

试验模型使用基于python的tensorflow框架,所用计算机的配置为RTX2060,16 GB内存.在投入模型训练前,将所有样本乘以1/255缩放以进行归一化处理.整个模型训练过程中选取categorical_crossentropy作为损失函数,adam作为自适应优化器.通过对不同学习率的模型进行试验分析,分析结果列于表3中,将学习率设置为1×10-4.整个模型训练次数为100.由于更小的batch_size训练神经网络有助于增强模型的泛化能力[21],因此将batch_size设置为32以增强模型的泛化能力.模型的训练过程参数变化如图8所示,从图8(a)、(b)和(c)可以看出,模型经过30次迭代后,准确率和损失值逐渐趋于平稳,经过足够的训练周期,训练损失降为0,准确率达到100%,说明模型从训练集中已经学习到较好的规则,并且训练曲线紧紧跟随验证曲线,说明模型没有发生过拟合.从召回率可以发现,经过30次迭代,模型的召回率达到100%,进一步体现了模型强大的识别能力.通过auc (Area under the roc curve)值变化曲线可以发现,经过迭代模型的auc值趋近1,表明所设计的模型是合理的.

Fig.8 Training process curve图8 训练过程曲线

表3 学习率调节试验Table 3 Learning rate regulation test

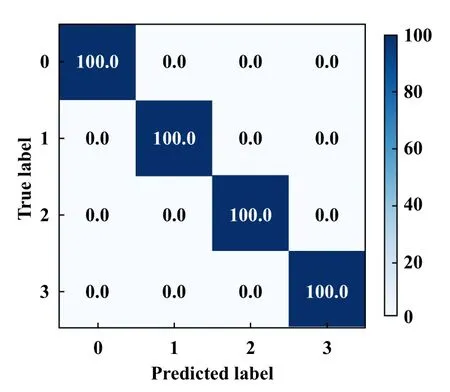

将测试集输入训练好的网络,得到摩擦块偏磨状态识别混淆矩阵图和分类结果图,如图9和图10所示,图中坐标的数字0到3分别表示1号边偏磨、2号边偏磨、D点偏磨与正常状态的四种摩擦块类型,图9中矩阵的对角线为识别每种摩擦块偏磨状态的准确率.从图9和图10可以看出,针对摩擦块的四种状态类型,试验的准确率均达到100%.结果表明,模型具有强大的特征提取能力,能够对摩擦块的不同偏磨状态进行准确的识别,验证了本模型在高速列车制动闸片摩擦块偏磨状态监控的可行性.

Fig.9 Confusion matrix图9 混淆矩阵

Fig.10 The classification result图10 分类结果图

3.3 与其他算法对比分析

为验证本文中模型的优越性,将提出的CBAMCNN模型与常见的机器学习算法支持向量机(Support vector machine,SVM)、深度神经网络(Deep neural network,DNN)、随机森林(Random forest)、深度学习方法卷积神经网络CNN、CNN与SE注意力机制的结合、长短期记忆网络LSTM (Long short-term memory,LSTM)与CNN的结合以及双向长短期记忆网络(Bidirectional long short-term memory,BILSTM)与CNN的结合进行对比试验.所有对比试验中有关CNN的算法都是由3个卷积层和3个池化层构成,卷积核数目分别为32、64和128,卷积核大小均为3×3.DNN是由4个全连接层构成,且每个全连接层后都加入Dropout层以防止过拟合,其神经元个数分别设置为64、64、32和32.CNN-SE模型是在3个卷积层和3个池化层后加入了1个SE注意力机制.CNN-LSTM和CNNBILSTM中的神经元个数均设置为16.

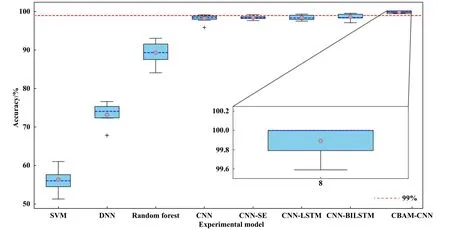

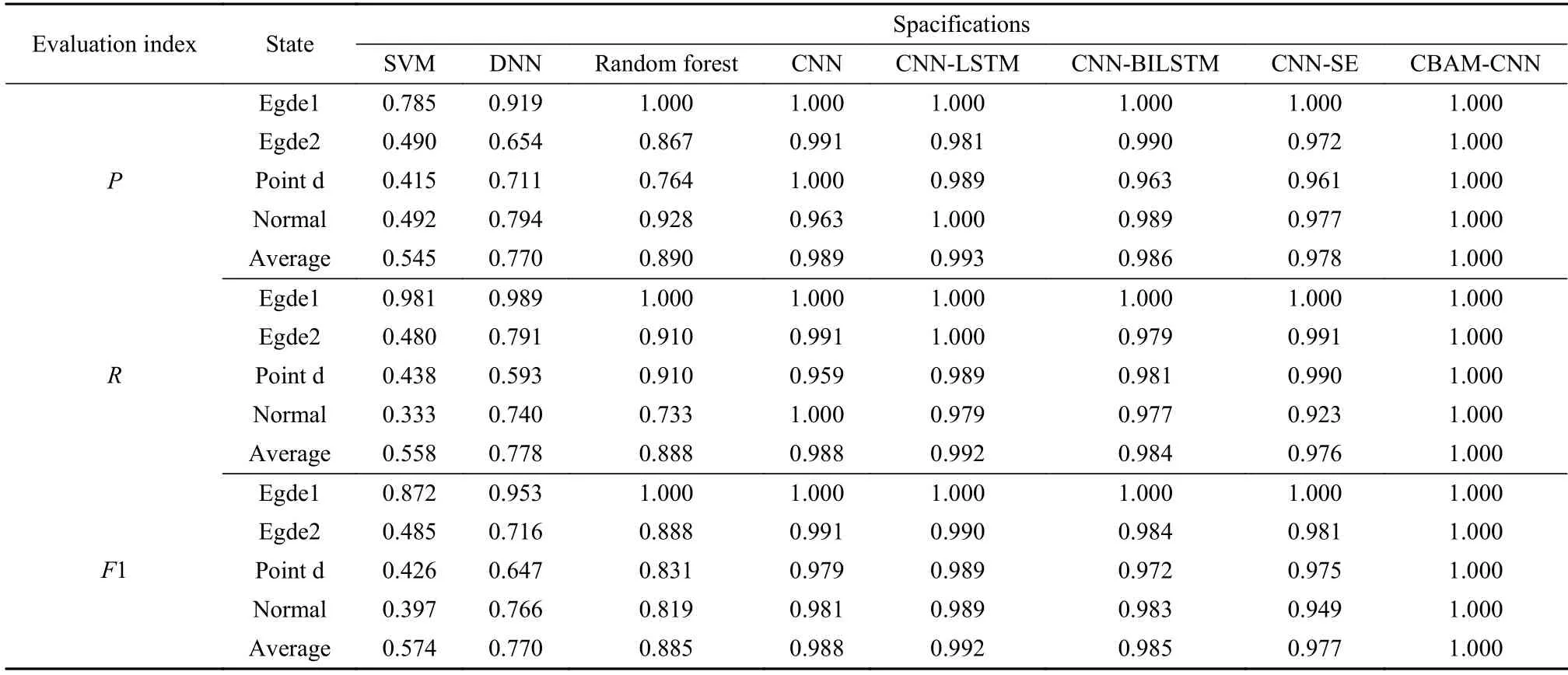

在对比试验中,每个模型均使用通过热图变换得到的图像数据集进行试验,不同模型得到的试验结果列于表4中.与传统的机器学习算法对比,深度学习的算法在摩擦块偏磨状态监控试验中准确率均达到95%以上,远高于大多数的机器学习算法,这表明深度学习方法在高速列车制动闸片偏磨状态特征提取方面的优越性.此外,相对于其他深度学习模型,本文中提出的CBAM-CNN模型,不仅能达到较高的识别准确率100%,而且平均准确率也达到99.89%,说明CBAM-CNN模型具有更好的状态监控能力.通过对模型的十次准确率绘制箱型图,如图11所示,可以看出,在偏磨状态监控方面,本文中提出的模型不仅能够达到最高的准确率,而且模型的识别准确率方差最小、性能最稳定.各种算法之间的性能评价指标列于表5中,包括准确率(P)、召回率(R)和F1-score (F1).从表中可以看出,CBAM-CNN的各项指标均高于其他算法,说明CBAM-CNN具有较强的泛化能力.

Fig.11 Box diagram of accuracy in ten experiments with different models图11 不同模型十次试验准确率箱型图

表4 不同模型十次试验结果Table 4 Ten experimental results of different models

表5 不同模型的监控结果评估Table 5 Evaluation of monitoring results of different algorithms

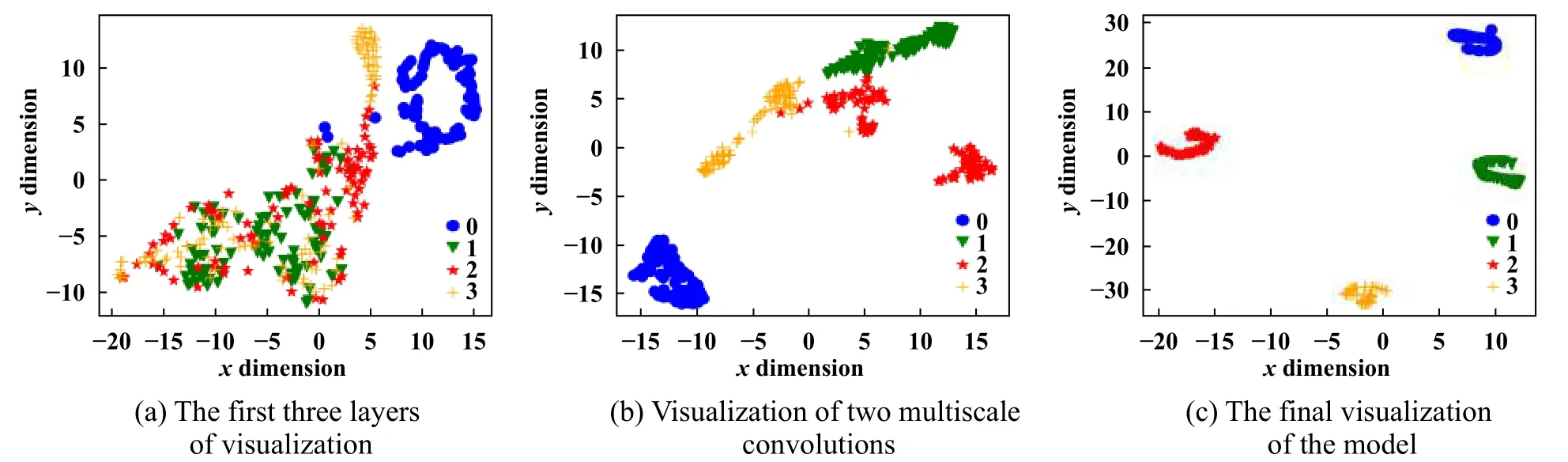

3.4 模型t-SNE可视化分析

高维特征可视化方法t-SNE (t-distributed stochastic neighbor embedding)被用来检验不同网络和不同输入数据形式的特征提取效果[22].如图12所示,为了更好地反映所提模型的特征提取能力,在模型的不同位置进行t-SNE可视化分析,其中不同的颜色形状分别代表偏磨的不同状态类型.通过t-SNE将模型提取到的特征投影到二维空间,图中的x和y轴代表两个维度,表示的是每个数据之间的相互距离.图12(a)所示为经过前3层卷积后的可视化结果,显示了原始的状态特征很难从3层卷积层的数据中分离出来.图12(b)所示为经过两个多尺度卷积模块后的可视化结果,从图中可以发现经过两个多尺度卷积模块后得到特征仍然没有完全分开,但特征分布开始呈现分离的趋势.在图12(c)中,经过整个特征提取模型,四种状态特征已经完全分离.

Fig.12 Visualization at different stages of the model图12 模型不同阶段可视化

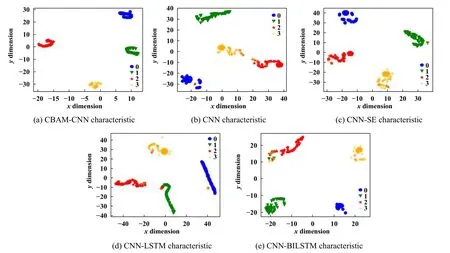

为了验证本文中提出模型的特征提取能力,将对比模型中的CNN、CNN-SE、CNN-LSTM、CNN-BILSTM以及本文中提出的CBAM-CNN模型最后1个隐藏层得到的特征进行可视化分析.如图13所示,四种深度学习模型对高速列车制动闸片偏磨数据都具有高效的特征提取性能,每种偏磨状态类型的特征在空间上具有明显的可分性.但在空间聚簇性上,CBAM-CNN明显优于CNN、CNN-SE、CNN-LSTM和CNN-BILSTM,这进一步表明了本文中提出的模型有着强大的特征提取能力,代表的每种偏磨状态的特征在空间具有明显的可分性.

Fig.13 Visual diagram of data characteristics of eccentric wear state of brake pad图13 制动闸片偏磨状态数据特征可视化图

4 结论

针对高速列车制动闸片摩擦块磨损的偏磨状态,本文中提出了一种基于深度学习模型的状态监控方法.模型采用多尺度卷积与CBAM相结合的方式进行搭建,是一种高效的制动闸片摩擦块状态监控框架,通过在自制高速列车制动试验台采集的数据上进行试验验证,得到结论如下:

a.通过将振动信号转化为二维的热图对状态数据进行预处理,能够更清晰地反映出每种状态的特征,使模型能够更准确地对偏磨状态进行特征提取.

b.设计并实现了一种基于CBAM的深度学习模型,对四种不同偏磨状态进行识别.试验结果表明,所提模型能够有效地对高速列车制动闸片的偏磨状态进行监控.

c.相比其他的机器学习方法,本文中提出模型的准确率能够保持较高的水平,并且其稳定性也优于其他模型,表明了CBAM-CNN模型在高速列车偏磨状态监控的优越性.