基于FEM的鲶鱼去头加工装置运动参数优化试验

2022-12-01李晨阳单慧勇张程皓田云臣

李晨阳 单慧勇 张程皓 田云臣 卫 勇

(1. 天津农学院工程技术学院,天津 300384;2. 天津农学院计算机与信息工程学院,天津 300384)

在淡水鱼精深加工中,前处理是整套工艺的首要环节,传统大宗淡水鱼前处理加工主要包括致昏、分级与定向、“三去”(去鳞、去头尾、去内脏)、切片等环节,其加工质量直接影响淡水鱼后续加工和产品品质[1]。在机械化去头方面,国内外现有设备大多采用圆盘刀进行切割,切割系统的耐用性、稳定性及在切割过程中的平滑度直接影响切割质量及运行效率。

近年来,数值模拟技术为圆盘刀切割问题的研究提供了新的方法[2]。蒋连琼[3]以回转式圆盘刀切割器作为研究对象,对圆锯片锯切枝条的过程进行显式动态的数值模拟仿真。龚境一[4]运用力学试验等手段对青菜头的本构模型进行了分析,以此为基础在 ANSYS/LS-DYNA软件中建立了圆锯片切割青菜头的数值分析模型,使用该模型对圆锯片切割青菜头运动参数进行了数值模拟。Meng等[5]利用ANSYS/LS-DYNA有限元数值模拟软件对圆锯片切割桑枝过程中的应力和切削力变化进行分析,采用多因素正交试验法研究了不同参数对圆锯片切割系统的影响,确定了圆锯片切割系统的最佳参数。郇晓龙等[6]利用 ANSYS/LS-DYNA 软件对铡切机构切割过程进行计算机仿真,通过正交试验确定影响切割功耗的主次因素及最优水平组合。中国针对鲶鱼的去头加工机械研究存在空白,不适当的加工参数会使得切割断面感官较差,得肉率低。研究拟利用ANSYS/LS-DYNA软件构建鲶鱼去头切割仿真模型,采用FEM对鲶鱼去头过程进行仿真分析及运动参数优化,并通过样机试验验证仿真结果的准确性,以期为鲶鱼去头加工机传动系统的设计提供数据支撑。

1 基于FEM的去头过程仿真分析

1.1 有限元分析模型建立

切割过程中,在鱼体与刀片接触的临界状态时,随着传送带向前输送,刀片切入鱼体,鱼体表面鱼肉组织被破坏,刀片对其产生挤压力F及静摩擦力f,其静摩擦力f沿着刀刃切线方向,同刀片运动方向一致,挤压力方向沿刀片法线方向[7]切割受力如图1所示。根据建立数值分析模型的简化原则,简化后模型包括鱼肉及鱼骨两部分。

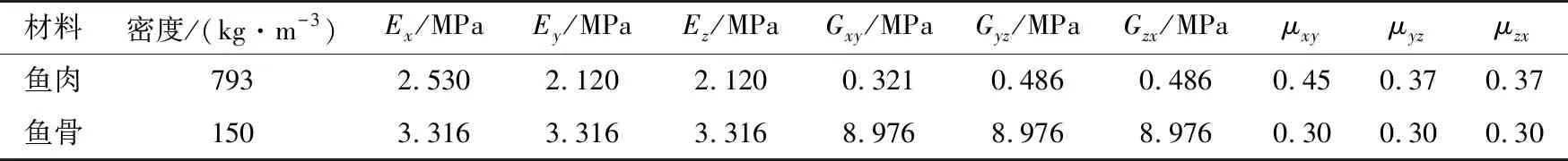

对同一批次(1.5±0.3) kg的鲶鱼进行形体参数测量,获取鱼体建模尺寸参数,并采用电子万能试验机对鲶鱼鱼肉和鱼骨分别进行压缩、剪切、拉伸等处理,检测不同机械处理方式下鱼肉和鱼骨的力学特性参数。由于鲶鱼力学特性为各向异性,因此在试验过程中应检测各方向的弹性模量、剪切模量等数据,同时结合相关文献[8],确定鱼体模型相关参数,见表1。

图1 鱼体切割处受力图Figure 1 Force diagram at the cut of fish fillet

表1 鱼体材料参数†

确定鱼体形体参数后建立鱼体几何模型,将其分为前部、切割部、后部3大部分进行建模。由于在进行鱼头切割过程中,主要受力点在切割部,因此仿真建模时,需将切割部尺寸进行精准定义。由鱼体形体参数可知,鱼体最宽部位及最高部位均在鱼体头部切割轨迹线附近,体宽主要分布在7.8~9.2 cm,体高主要分布在7.5~8.5 cm,其平均值分别为8.5,8.0 cm,因此建立一长轴为8.5 cm,短轴为8 cm的椭圆,进行拉伸便形成切割部,设定拉伸长度10 cm,同时,在切割部中心位置,设一直径为1 cm的鱼骨;建立前部吻端长轴5 cm短轴3 cm的椭圆,与切割部椭圆进行拉伸放样,拉伸长度为10 cm;建立后部尾端长轴7 cm短轴6 cm的椭圆,与切割部椭圆进行拉伸放样,拉伸长度为30 cm。由于前部及后部对仿真结果影响较小,因此为简化计算,对鱼体切割部网格划分较为稠密,其余无接触部分网格划分较为粗放,模型网格划分结果如图2所示。

图2 鱼体模型网格划分效果Figure 2 Meshing effect of fish body model

建立直径28 mm、厚2 mm的圆盘刀模型,刀片材料为钢材1Cr17Mn6Ni5N,该材料密度为7 930 kg/m3,弹性模量2.03 MPa,泊松比0.3。对圆盘刀进行均匀网格划分,结果如图3所示。对模型的材料参数、约束、载荷及接触等定义完成后,设置合适的求解控制及输出参数进行求解计算[9]。

图3 刀片模型网格划分效果Figure 3 Blade model meshing effect

1.2 数值模拟与分析

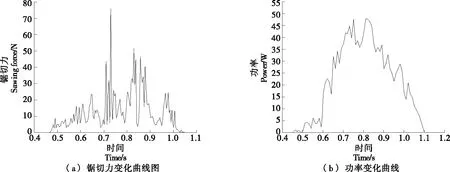

在圆盘刀转速为1 000 r/min、鱼体输送速度为10 cm/s 的条件下进行去头仿真试验,该过程中锯切力及功率的变化曲线如图4所示。

图5(a)~图5(c)为圆盘刀切割鱼头过程的应力云图,整个切割过程从0.43 s开始持续0.6 s左右,切割过程中最大锯切力为75.86 N,出现在0.72 s左右切割鱼骨位置。圆锯片切割鱼头的过程中锯切力曲线存在波动,主要原因是高速切割中存在重割现象,造成相邻位置鱼体受力减小。从功率变化曲线可知,切割鱼体消耗的最大功率为50 W,切割初始阶段功率较小,伴随着切割面积增加,功率逐渐波动增大,当完全切断鱼头后,功率回复到初始零值,同时对功率变化曲线积分得到所消耗的功为29.87 J。切割完成后鱼体仍存在残余应力,如图5(d)所示。

图4 锯切力及功率的变化曲线Figure 4 Change curve of sawing force and power

图5 去头过程应力云图Figure 5 Stress cloud diagram of fish head cutting process

1.3 有限元分析模型试验验证

为了验证圆盘刀切割鱼头的有限元分析模型的准确性,以锯切力及切割功耗为评价指标进行实际去头试验验证。由于去头切割时间较短,仅0.6 s左右,通过计算机Matlab编程读取三相变频器输出的瞬间电压电流来获得切割所需功耗,在刀盘驱动轮四周布置8块磁铁,利用PLC高速计数功能读取霍尔开关在去头过程中通断次数,从而计算得出对应刀盘转速,通信方式及参数见图6。

选取体重为(1.5±0.3) kg的鲶鱼进行试验,在刀片转速为1 000 r/min、鱼体输送速度为10 cm/s的条件下,测量5组去头切割过程中的电压及电流,计算其锯切力及功耗,结果见表2。

图6 通信方式及参数设定Figure 6 Communication method and parameter setting

由表2可知,仿真与实际试验的最大锯切力相对误差为23.49%,平均功耗误差为25.62%。实际试验的最大锯切力与平均功耗均小于仿真数据,其原因主要在于两方面:① 仿真过程中将鱼体进行简化,鱼体内脏等部分均用鱼肉进行等效代替;② 仿真参数设置与实际参数存在误差。但此误差对于去头过程的运动参数优化影响较小,通过仿真可以获得与实际相应的数值变化规律。

表2 去头切割试验结果

2 基于FEM的去头过程运动参数优化

2.1 单因子试验

为了研究刀片转速对锯切力的影响,刀片转速选取水平为400,600,800,1 000,1 200,1 400 r/min,选定鱼体输送速度10 cm/s,将仿真模型K文件中转速参数依次进行修改并进行仿真试验。为了研究鱼体输送速度对锯切力的影响,刀体输送速度选取水平为5,10,15,20,25,30 cm/s,刀片转速设定为1 000 r/min,将仿真模型K文件中鱼体输送速度依次进行修改并进行仿真试验,结果见图7。由图7可知,最大锯切力随刀片转速的增加呈现先减小后增大的趋势,最小值出现在800 r/min。最大锯切力随输送速度的增大呈现缓慢上升趋势,在15~20 cm/s 时变化幅度最大,达到8.1 N,在10~15 cm/s时变化幅度最小,仅增大1.9 N。

图7 最大锯切力随各因素变化趋势Figure 7 The maximum sawing force changes with various factors

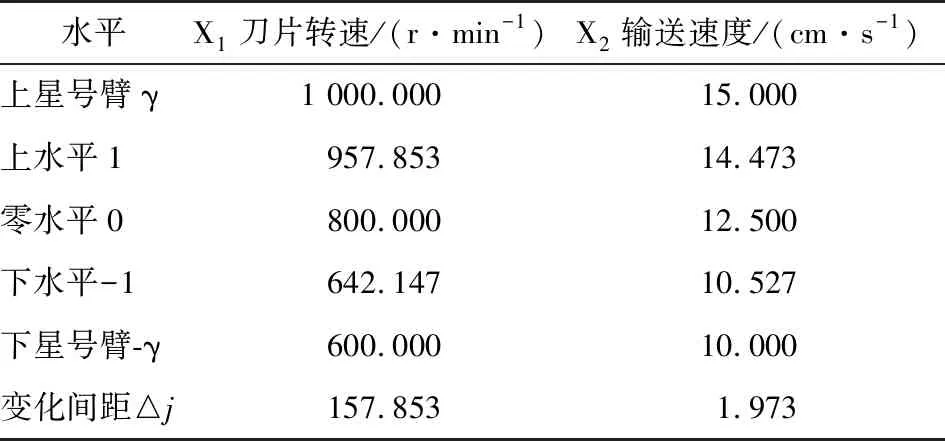

2.2 二次回归正交组合试验

采用二次回归正交组合试验[10-11]研究切割功耗与刀片转速、鱼体输送速度间的关系。由于刀片转速为600~1 000 r/min、鱼体输送速度为10~15 cm/s时锯切力相对较小,因此选取该范围为二元二次回归正交组合试验因子水平。试验因子编码见表3,二次回归正交组合试验设计见表4。

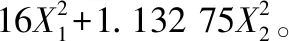

对表4进行二元二次方程回归分析,建立切割功耗与运动参数的函数关系:

(1)

表3 二元二次回归正交组合试验因子编码表

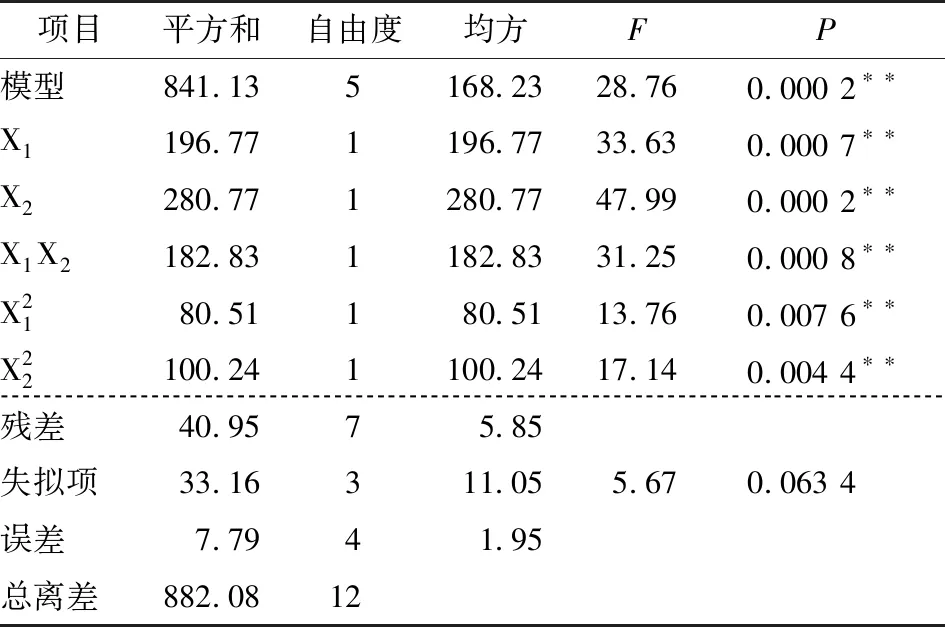

各项目对切割功耗的影响均极显著(P<0.01)[12-13]。由F值可知,输送速度对切割功耗影响相对较大。

由图8可知,当刀片转速<800 r/min时,切割功耗与输送速度呈负相关;当刀片转速>800 r/min时,切割功耗随着输送速度的提升呈先减小后增大的趋势;当输送速度<13 cm/s时,切割功耗与刀片转速呈负相关;当输送速度>13 cm/s时,切割功耗与刀片转速呈正相关。

2.3 去头过程运动参数优化

采用Design Expert最优解方案,在约束范围内,设定功耗最小为优化目标,从而获得去头过程刀片转速与输送速度匹配的最优运动参数,结果见图9。

优化结果表明,当刀片转速为848.258 r/min、输送速度为13.916 cm/s时,对应的切割功耗最低为23.925 9 J。结合生产实际,确定优化后刀片转速为850 r/min、输送速度为14 cm/s。

表4 二次回归正交组合试验设计

表5 二次模型的方差分析结果†

2.4 去头过程运动参数优化的验证实验

选取体重在(1.5±0.3) kg的鲶鱼进行试验,通过变频器调节刀片转速及输送速度,试验中测量锯切力、功耗与仿真数据进行对比。试验参数及结果如表6所示。

经样机去头后,记录各运动参数(刀片转速,输送速度)下鱼头切割断面效果。结果表明:采用优化后的运动参数“850 r/min,14 cm/s”“800 r/min,10 cm/s”“800 r/min,15 cm/s”处理,鱼头切割断面平整光滑,无明显缺损现象,断面感官较好;当运动参数为“600 r/min,10 cm/s”“1 000 r/min,10 cm/s”时,鱼头切割断面平整但略微粗糙,鱼身有明显缺损和撕裂;当运动参数为“600 r/min,20 cm/s”“1 000 r/min,5 cm/s”时,鱼头切割断面不平整且十分粗糙,鱼身严重缺损和撕裂,断面感官较差。因此,优化后的运动参数不仅功耗较低,且其切割断面较好,能达到工艺要求。

图8 切割功耗与运动参数三维曲面图

图9 运动参数优化结果Figure 9 Motion parameter optimization results

表6 样机平台试验参数及结果

3 结论

利用数值分析软件ANSYS/LS-DYNA构建了圆盘刀切割鱼头过程仿真模型,采用有限单元法对去头过程进行仿真分析及运动参数的优化,并通过样机试验对仿真结果的准确性进行验证。样机试验表明当刀片转速为850 r/min、输送速度为14 cm/s时鱼头切割断面平整且光滑,断面感官较好,去头加工效率也能得以保证。但由于建立的圆盘刀切割鱼头仿真模型虽可以对运动过程进行一定的描述,但精度有待提升,现有建模参数是经一定试错而来,后续将对模型材料参数的确定进行进一步的研究。