淡水鱼腹背定向装置设计及试验

2020-05-19谭鹤群赵竣威

万 鹏,黄 俊,谭鹤群,朱 明,赵竣威

(1.华中农业大学工学院,武汉430070;2.农业农村部长江中下游农业装备重点实验室,武汉430070)

0 引 言

中国是世界淡水养殖大国,2017年淡水养殖总产量为2 905.29万t,其中淡水鱼养殖产量为2 540.98万t,占整个淡水养殖总产量的87.46%,淡水产品加工量为408.19万t,占淡水产品总产量的18.36%[1],淡水产品总体加工率偏低。淡水鱼前处理加工是淡水鱼加工过程的首要和关键环节,主要包括:清洗、分级、定向、去头尾、除鳞、去内脏等几个关键步骤[2-4]。目前国内部分学者对淡水鱼前处理加工技术和装备做了相应研究:谭鹤群等[5]设计研发了针对鳊鱼和白鲢剖切用的剖鱼机;程世俊等[6-8]设计研发了淡水鱼连续式弹簧刷去鳞机;邹伟等[9-10]研制了淡水鱼连续式去头尾装置;黄鹏飞等[11-12]改进和研制了带式夹送淡水鱼剖鱼机;彭三河等[13-16]设计了仿形除鳞辊揉搓除鳞机和链式淡水鱼加工前处理装置。这些淡水鱼前处理加工单机设备在工作时,都需要对鱼体进行定向处理,即按照一定的头尾朝向和腹背朝向将鱼体送入设备进行喂料;传统的喂料方式多由人工完成,劳动强度大、效率低,在一定程度上制约了淡水鱼前处理加工业的发展,因此研究淡水鱼鱼体定向方法和装备对淡水鱼前处理加工业的发展具有重要的意义。

鱼体腹背定向是鱼体定向的主要内容,国外相关学者和企业进行了较多研究,并研发出了一些与鱼体工厂化流水线加工相适应的鱼体定向设备。巴德鱼类加工机械制造厂设计制造了“巴德”481型自动加料机[17],采用驱动压轮和压板相结合的方式同时对鱼背和鱼腹进行挤压从而实现鱼体腹背定向;瑞典Vmp公司生产的鲱鱼定量输送机,利用振动槽和圆盘的作用实现了鱼体头尾和腹背定向[18];Leander[19]设计了一种鱼体腹背定向系统,利用腹背定向机构和翻转机构共同作用实现鱼体腹背定向;Andresen等[20]利用鱼体头部刚度较大这一特性,设计了一种鱼体头尾定向装置;Pegoraro等[21]设计了一种鱼体头尾定向系统,利用传感器检测输送带上的鱼体姿势,结合相应执行机构,实现鱼体头尾定向;Knyszewki等[22]设计了用于细棘长吻鱼鱼体头尾和腹背定向的高位振动平台和低位振动平台。由于国内鱼体定向方面的研究起步较晚,故研究成果较少。徐颂波等[23]基于大多数纺锤或扁平体形的鱼体重心在腹部这一特点,设计了一种横截面不断变化、深度不断加深的滑道,实现了鱼体腹背定向;高星星等[24-25]设计了一种淡水鱼头尾与腹背定向装置,采用倾斜的振动台面与渐变滑道相结合的方式,实现鲢鱼鱼体的头尾与腹背定向。综上,国外鱼体定向设备处理对象主要是海水鱼,而海水鱼外观体型与本土淡水鱼差别较大,因此国外鱼体定向设备并不一定适用于本土淡水鱼的定向;国内鱼体定向设备,主要利用渐变滑道对鱼体腹背同时施加挤压力,使鱼体腹背实现定向,但渐变滑道无法主动施加分离力,将鱼体分离出定向装置,一般得依靠倾斜台面和鱼体自身的重力作用,故有必要研究并开发适用于淡水鱼的定向方法及设备。本文以鱼体腹部横截面近似为楔形的典型大宗淡水鱼鲫鱼为研究对象,在鱼体腹背受力挤压力学特性研究的基础上,提出了一种淡水鱼鱼体腹背定向方法,设计并试制了淡水鱼鱼体腹背定向试验装置,以定向成功率和定向时间为试验指标,开展了相关试验研究,以期为鱼体定向设备研发提供理论依据和技术参考。

1 试验装置结构与工作原理

1.1 试验装置结构

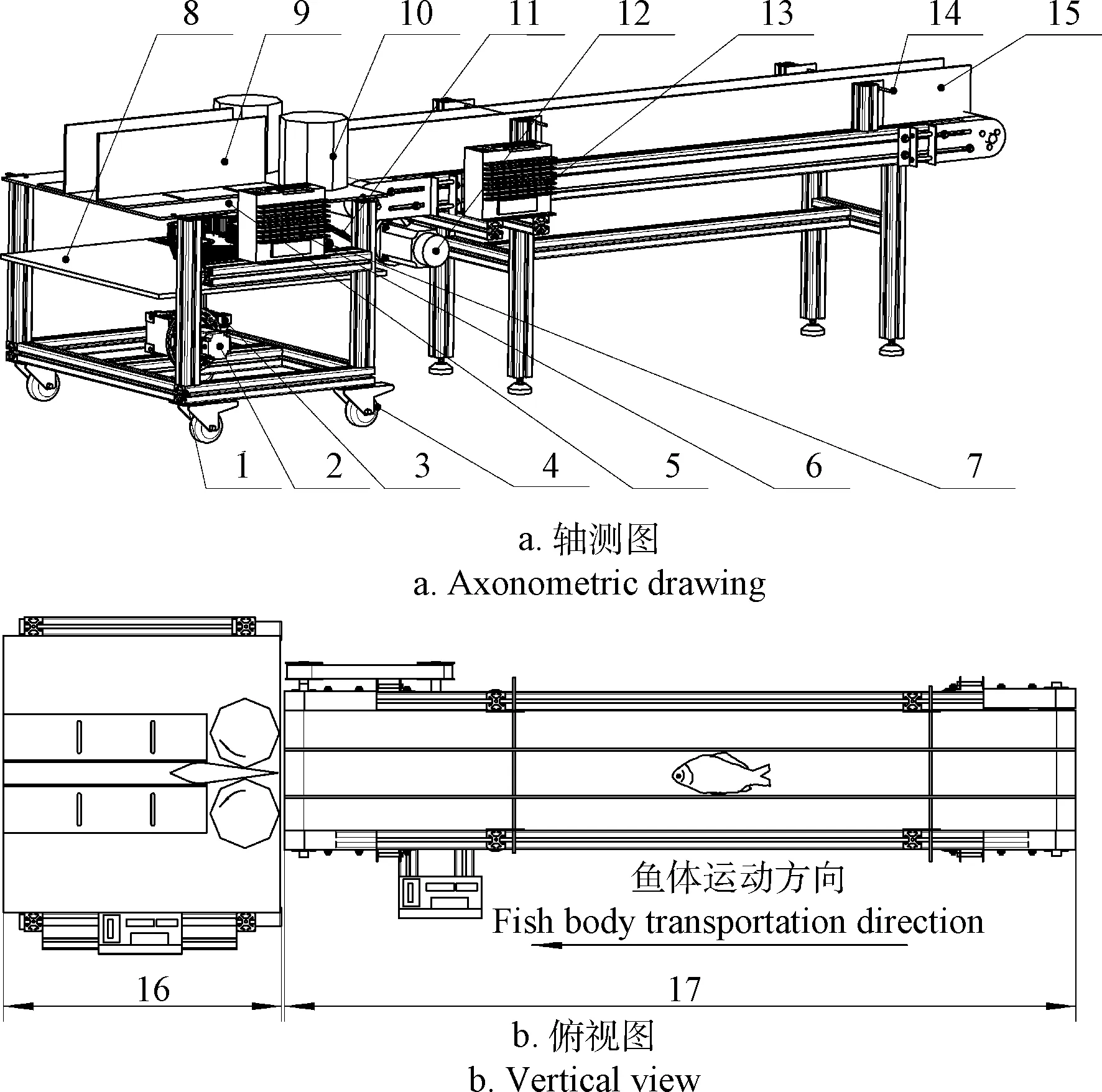

本文淡水鱼鱼体腹背定向试验装置作为一种试验探究性质的装置,装置相关部分运行参数和结构参数应根据鱼体外观尺寸和试验要求能实现可控可调。淡水鱼鱼体腹背定向试验装置结构如图1所示,机架主体由型号40 mm×40 mm和80 mm×40 mm的铝合金型材搭建而成,主要包括输送装置和对辊挤压装置两部分。输送装置主体为输送机,表面输送带为绿色PVC输送带,上部安装有活动挡板,由伺服电机2(型号80ST-M02430,额定功率0.75kW,额定扭矩2.39N·m,额定转速3000r/min)通过同步轮与同步带进行驱动;对辊挤压装置主要包括上支撑板和下支撑板两部分,上支撑板和下支撑板安装于机架上,上支撑板上布置有2个对辊(直径150 mm),下支撑板上布置有由同步轮和双面齿同步带组成的传动系统,伺服电机1(型号80ST-M02430,额定功率0.75kW,额定扭矩2.39 N·m,额定转速3 000 r/min)安装于下支撑板下部的机架上,与减速器(型号NMRV050,减速比10:1)连接。

图1 淡水鱼鱼体腹背定向试验装置结构示意图Fig.1 Structural schematic diagram of text device for freshwater fishes"abdomen and back orientation

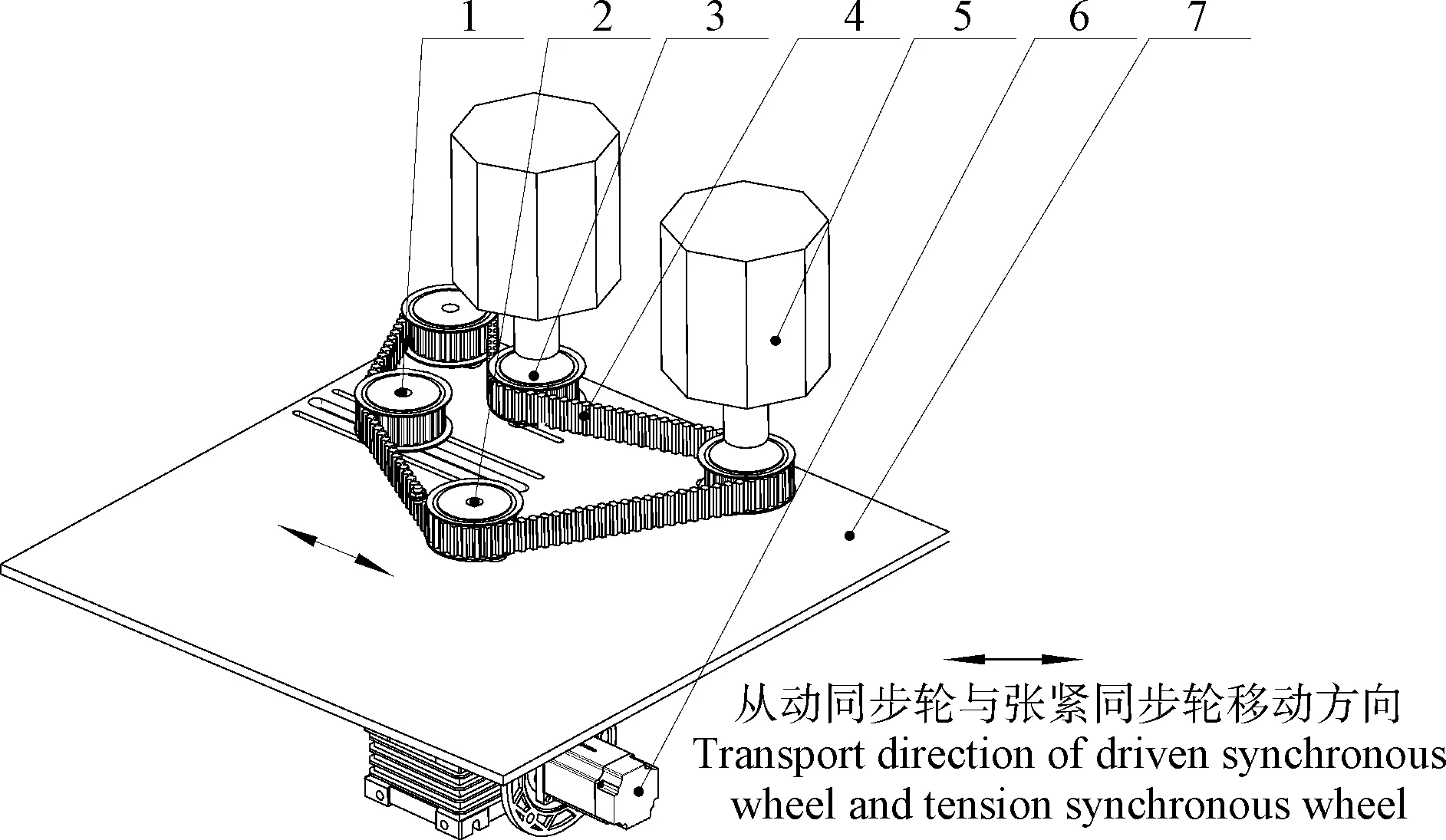

对辊挤压装置的对辊传动系统及对辊间隙调节如图2所示,从动同步轮、张紧同步轮和主动同步轮布置于下支撑板上,相互之间通过双面齿同步带的啮合作用组成对辊传动系统。两从动同步轮上部通过传动轴与两对辊相连,下部加工有相应的滑槽;试验时可根据试验要求,同时移动两从动同步轮,通过改变两从动同步轮的中心距来调节两对辊之间的间隙;张紧同步轮下部同样加工有相应的滑槽,保证在移动两从动同步轮时,双面齿同步带处于张紧状态;主动同步轮下部通过传动轴与减速器相连,通过伺服电机的驱动作用,从而实现对辊旋转方向相反的转动。

图2 对辊传动系统及对辊间隙调节示意图Fig.2 Adjustment schematic diagram of dual roller drive system and roller gap

1.2 试验装置工作原理

试验装置的工作原理是:将鱼体头部朝向对辊挤压装置,放于输送装置尾端,置于两活动挡板组成的滑道间,两活动挡板的间距可以根据鱼体体宽进行调节,保证鱼体以平卧的姿势随输送带一起运动进入两对辊的间隙间;进入两对辊间的鱼体,通过两对辊的挤压作用,实现鱼体腹背定向。

试验时,鱼体输送速度和对辊转速可通过调节伺服电机的转速来实现,鱼体输送速度V和对辊转速N计算式为

式中V为鱼体输送速度,m/s;N为对辊转速,r/min;R为输送滚筒半径,mm;n为伺服电机转速,r/min;i为减速器的减速比。

2 鱼体腹背定向机理分析

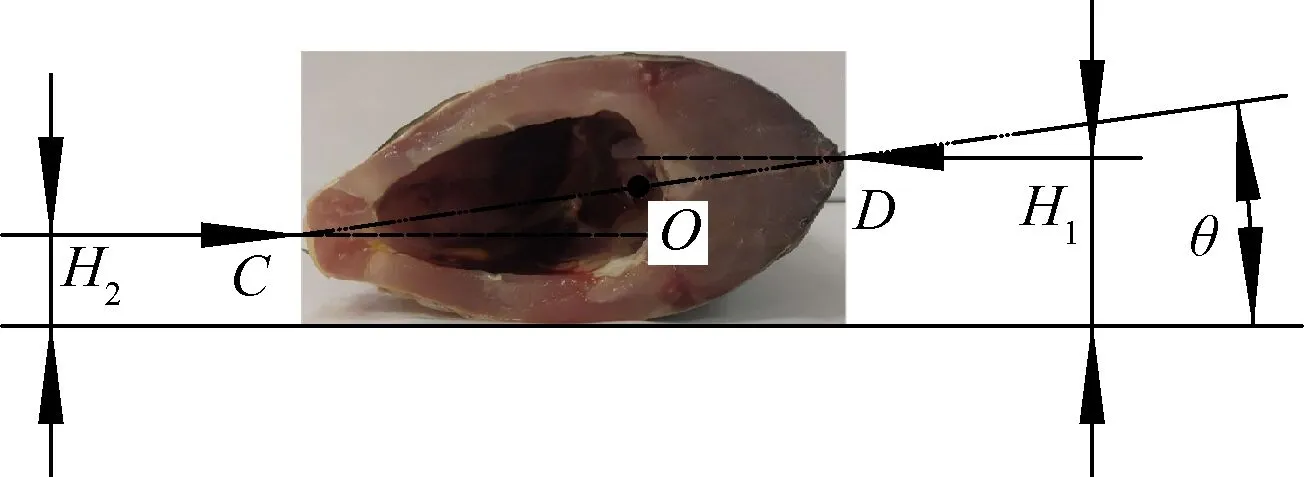

在养殖的大宗淡水鱼中,多数鱼体腹部横截面形状近似为楔形,如图3所示。

图3 鱼体腹部横截面示意图Fig.3 Schematic diagram of fish body abdomen cross-section

相关研究表明[26-27]:由于鱼体近似为楔形的腹部横截面结构,当鱼体侧卧于水平面放置时,鱼体腹部中心C点与背部中心D点的连线,与水平面成一定角度,当鱼体的腹背同时受到相向挤压时,由于鱼体背腹的高度差异(H1>H2),导致鱼体腹背所受挤压力的作用线相对于鱼体腹部横截面处质心O不在同一直线上,且鱼体背部所受挤压力F1的作用线在鱼腹部所受挤压力F2的作用线之上,二力相对于鱼体质心O,形成一对力矩,使鱼体发生腹部朝下、背部朝上的旋转运动,鱼体被抬起。通过上述分析,可知在正常情况下,鱼体绕鱼体横截面处质心发生腹部朝下,背部朝上的旋转运动在理论上是可以实现的。当鱼体受到外部较强的干扰,迫使鱼体腹背高度位置发生改变,若出现腹背所受挤压力在同一水平直线上(H1=H2)的情况,则二力无法形成一对力矩,鱼体将不会发生旋转运动;若出现鱼体背部所受挤压力F1的作用线在鱼腹部所受挤压力F2的作用线之下(H1<H2)的情况,鱼体将发生腹部朝上、背部朝下的旋转运动,与正常情况下的旋转运动方向相反。

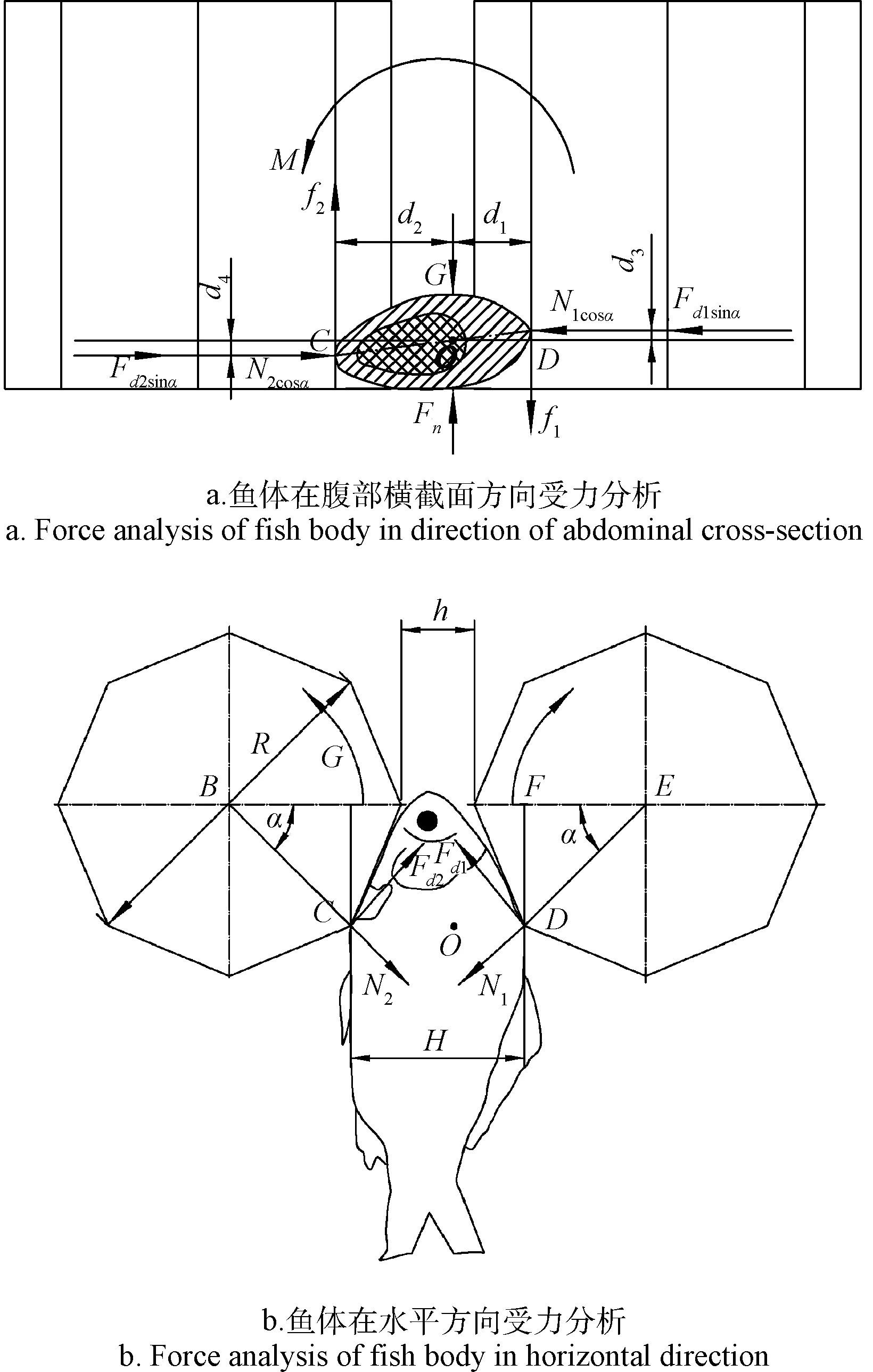

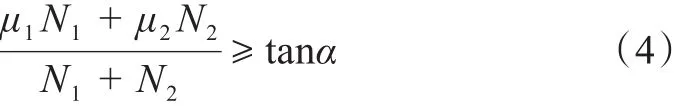

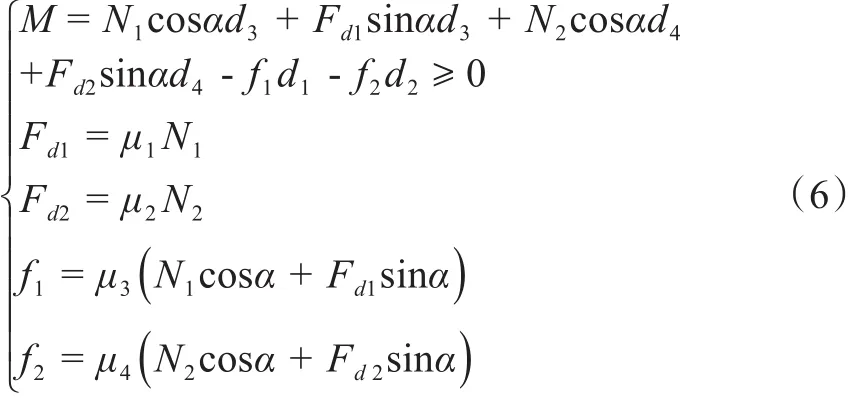

在农业生产中,常利用有棱对辊旋转挤压作用抓取农业物料[28-29],本文基于鱼体腹背力学特性和对辊作用特性,利用旋转方向相反的对辊对处于其间隙间的鱼体腹背同时施加挤压力,使鱼体发生腹部朝下,背部朝上的旋转运动,实现鱼体腹背定向;同时利用对辊与鱼体腹背之间的摩擦力,在鱼体发生旋转运动的同时,将鱼体分离出去,辅以相应的导向滑道,分离出去的鱼体便按照一定的腹背朝向进入下一道加工工序中,由于鱼体头部形状呈类V形,两对辊在旋转的任意时刻也应形成相应的类V形空间,可保证在对辊旋转的任意时刻,鱼体都能顺利进入对辊间隙,故对辊棱边数至少应大于4,鱼体在对辊作用下的受力分析如图4所示。

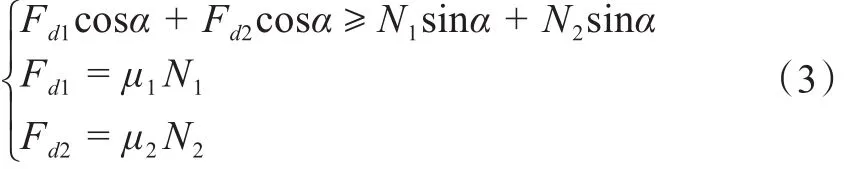

2.1 鱼体分离运动受力分析

鱼体在对辊间隙间,对辊能抓取鱼体,鱼体能被对辊分离出去,受力应满足

式中µ1为鱼体背部沿对辊径向滑动时的摩擦因数,µ2为鱼体腹部沿对辊径向滑动时的摩擦因数。

图4 鱼体受力分析Fig.4 Force analysis of fish body

联立上述各式,计算得

同时,由图4可知

式中H为鱼体腹部横截面处直径,mm;h为对辊间隙,mm;R为对辊直径,mm。

由式(5)可知增加对辊直径R、增加对辊间隙h均可减小鱼腹和鱼背处与对辊的接触角α,结合式(4)可得,在对辊对鱼体背腹处的法向作用力N1和N2一定的情况下,增加鱼体背腹沿对辊径向滑动时的摩擦因数µ1和µ2,增加对辊直径R、增加对辊间隙h均有利于鱼体被分离出去。

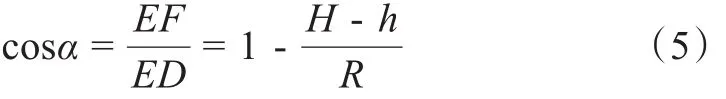

2.2 鱼体翻转运动受力分析

鱼体在两对辊间隙间能发生背部朝上,腹部朝下的旋转运动,鱼体在腹部横截面处受力应满足

式中µ3为鱼体背部沿对辊轴向滑动时的摩擦因数,µ4为鱼体腹部沿对辊轴向滑动时的摩擦因数。

联立上述各式,计算得

由式(7)可知在鱼体背腹法向作用力N1和N2一定的情况下,减小鱼体背腹沿对辊轴向滑动时的摩擦力f1和f2的力臂d1与d2,即适当减小对辊间隙h有利于鱼体在两辊间的旋转运动。

3 鱼体腹背定向试验研究

3.1 试验仪器与设备

本文主要试验设备为淡水鱼鱼体腹背定向试验装置,其他主要仪器设备包括游标卡尺(精度0.1 mm)、钢尺(量程500 mm)、电子秤(精度0.1 g)、秒表(精度0.01 s)等。

3.2 试验材料

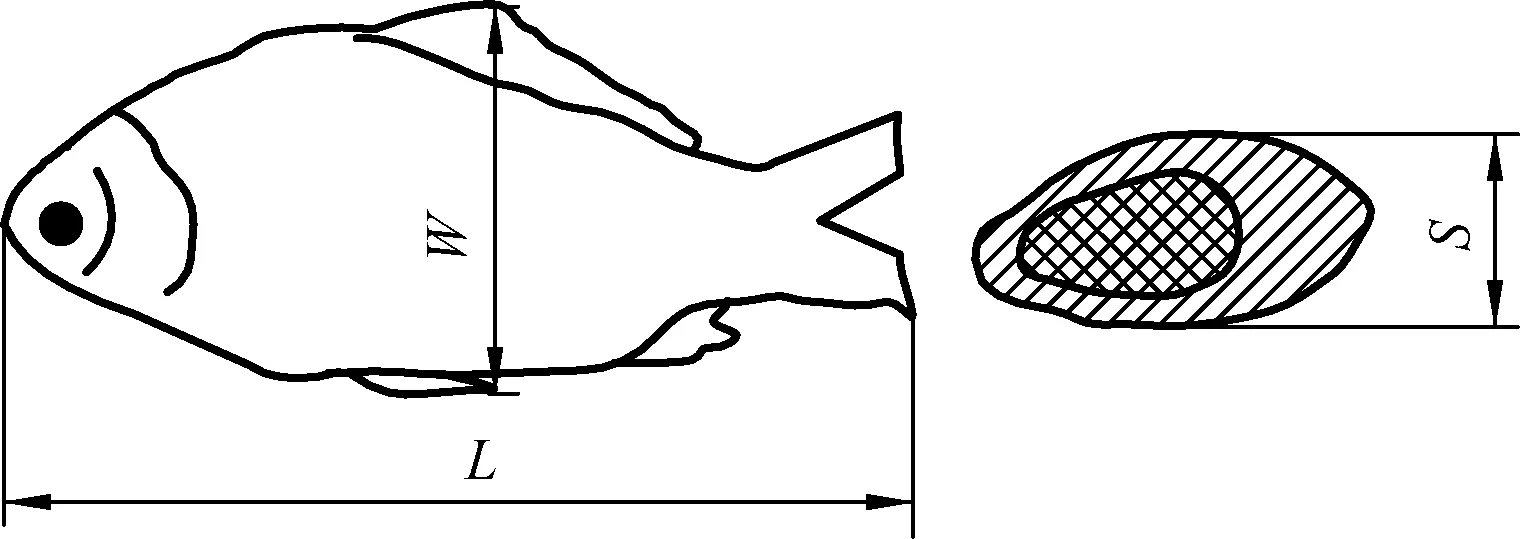

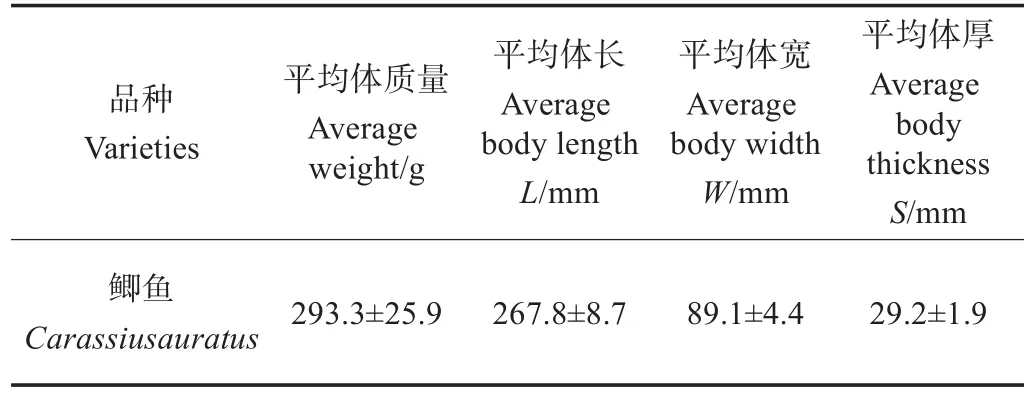

本文选取鱼体腹部横截面近似为楔形的典型大宗淡水鱼鲫鱼为试验对象,试验所选用鲫鱼购于华中农业大学某市场,个体新鲜、外表完整,鱼体在前处理加工过程中,为了避免活鱼运动对前处理加工过程造成影响,常将活鱼作冻晕或敲晕处理,本文在实验室条件下,将试验鱼体作敲晕处理;通过上文对鱼体腹背定向机理的分析,对辊间隙的大小对鱼体腹背定向具有重要的影响,对辊的间隙的大小应根据鱼体的体宽和体厚来设计,原则上对辊间隙的大小可调范围应不小于鱼体的体厚,不大于鱼体的体宽;此外输送装置上两活动挡板间的距离也根据鱼体体宽设计。故对试验所选用的15条鲫鱼进行了鱼体质量和外观尺寸测量,测量方法如图5所示。

图5 鱼体外观尺寸测量示意图Fig.5 Measurement schematic diagram of fish body size

测量结果如表1所示,可知所选取的试验鱼体个体差异较小,比较均匀。

表1 鱼体质量和外观尺寸测量结果Table 1 Measurement results of fish body weight and size

3.3 试验评价指标

进行鱼体腹背定向相关试验时,采用定向成功率Wx和定向时间To作为鱼体腹背定向效果的评价指标。

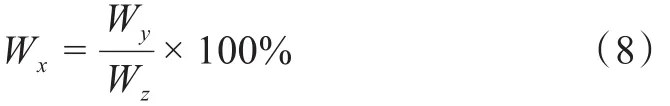

鱼体在输送带上以一定速度进入两对辊间隙之间,经过两辊的作用,能顺利完成背部朝上,腹背朝下的旋转动作视为定向成功,除此之外,出现其余各现象均视为定向失败,定向成功率计算公式如式(8)所示

式中Wx为定向成功率,%;Wy为每次试验中定向成功的鱼体数;Wz为每次试验鱼体样本数。

从鱼体接触两对辊开始计时,鱼体经对辊作用,至鱼体完全立起来停止计时,整个过程的总时间为定向时间为To。

每次试验从所选用的15条鱼体样本中随机选取5条,试验重复3次,共15次试验,结果取平均值。

3.4 影响鱼体腹背定向效果的单因素试验

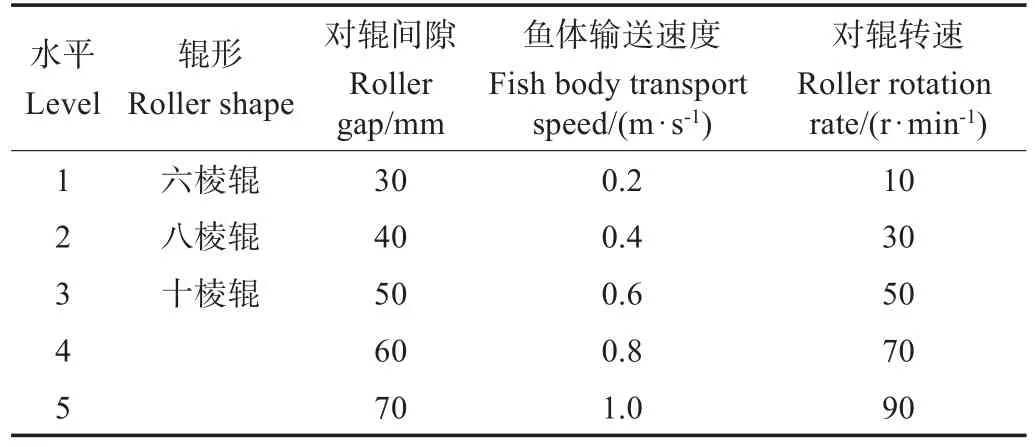

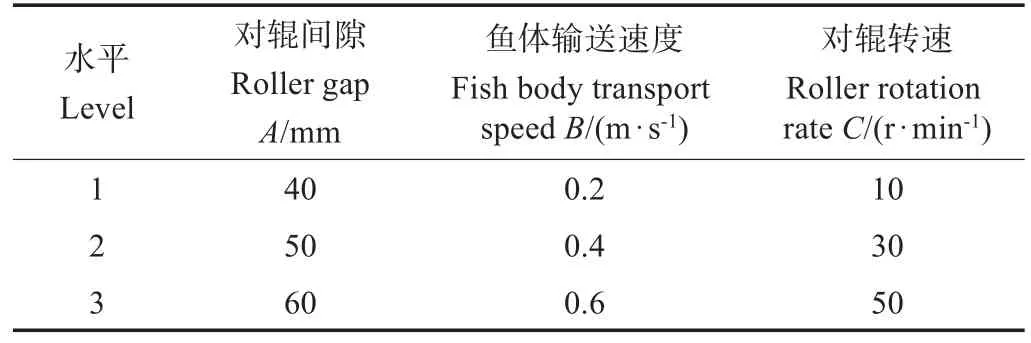

根据上文对鱼体腹背定向机理的分析,可知对辊间隙过小,鱼体不易被分离出去,对辊间隙过大,则不利于鱼体的翻转运动,故对辊间隙不宜过大也不宜过小,根据前期预试验结果和鱼体外观尺寸测量结果,对辊间隙取30~70 mm。此外通过前期预试验发现辊形、鱼体输送速度、对辊转速等因素对鱼体腹背定向也有一定程度影响。由于对辊棱变数至少应大于4,则初选辊形为六棱辊、八棱棍、十棱辊。通过预试验发现,当鱼体输送速度和对辊转速过低时,定向时间较长,效率较低,当鱼体输送速度和对辊转速过大时,继续增加鱼体输送速度和对辊转速,对鱼体定向成功率和定向时间影响较小,且过高的鱼体输送速度和对辊转速也会影响试验装置的稳定性,根据预试验结果,鱼体输送速度取0.2~1.0 m/s,对辊转速取10~90 r/min。故设置辊形、对辊间隙、鱼体输送速度、对辊转速为单因素试验因素,探究各因素对鱼体腹背定向的影响规律,以鲫鱼为试验对象,以定向成功率Wx和定向时间To为试验指标进行单因素试验,试验因素水平如表2所示。

表2 单因素试验因素水平表Table 2 Factors and levels of single factor tests

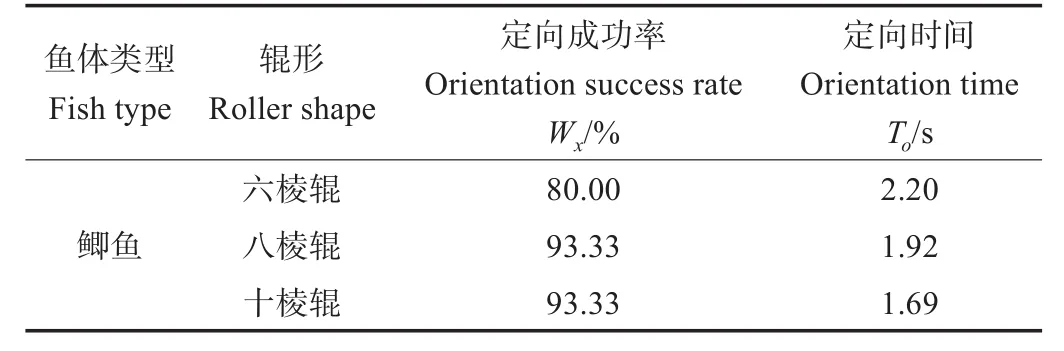

3.4.1 辊形对鱼体腹背定向的影响

设定对辊间隙60 mm,对辊转速10 r/min,鱼体输送速度0.2 m/s,分别探究六棱辊、八棱棍、十棱棍对鱼体腹背定向的影响,结果如表3所示。

表3 辊形对鱼体腹背定向的影响Table 3 Effects of roller shape on abdomen and back orientation of fish body

从表3中可以看出,辊形为六棱辊时,定向成功率较低,为80%,辊形为八棱棍和十棱辊时,定向成功率较高,均为93.33%;辊形为六棱辊时,定向时间较长,辊形为十棱辊时,定向时间较短。综合考虑鱼体腹背定向效果、对辊加工工艺难度和加工成本等各方面综合因素,选取八棱辊作为鱼体腹背定向辊较为合适,故在后续试验中,重点探究在八棱辊作为鱼体腹背定向辊条件下,装置各主要参数对鱼体腹背定向的影响。

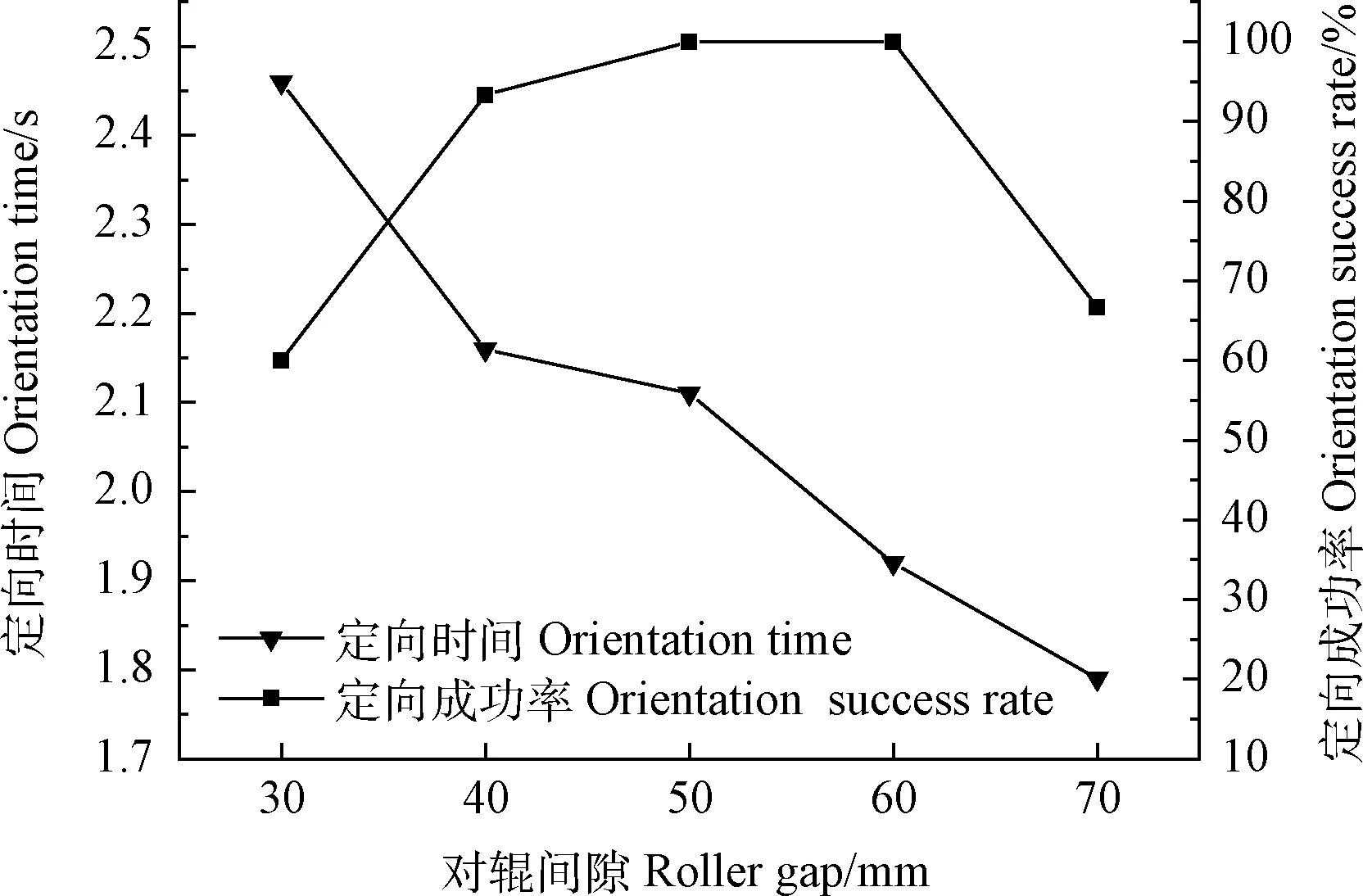

3.4.2 对辊间隙对鱼体腹背定向的影响

设定鱼体输送速度0.2 m/s,对辊转速10 r/min,对辊间隙30~70 mm,探究对辊间隙对鱼体腹背定向的影响,结果如图6所示。

图6 对辊间隙对鱼体腹背定向的影响Fig.6 Effect of roller gap on abdomen and back orientation of fish body

从图6中可以看出,鱼体定向成功率呈先增大后减小的趋势,在对辊间隙为30和70 mm时,鱼体定向成功率明显低于其他间隙条件下鱼体定向成功率,原因分析:结合前文鱼体腹背定向机理,当对辊间隙为30 mm时,间隙较小,鱼体不易被分离出去,当对辊间隙为70 mm时,间隙较大,鱼体不易发生翻转运动,故较优的对辊间隙区间为40~60 mm。

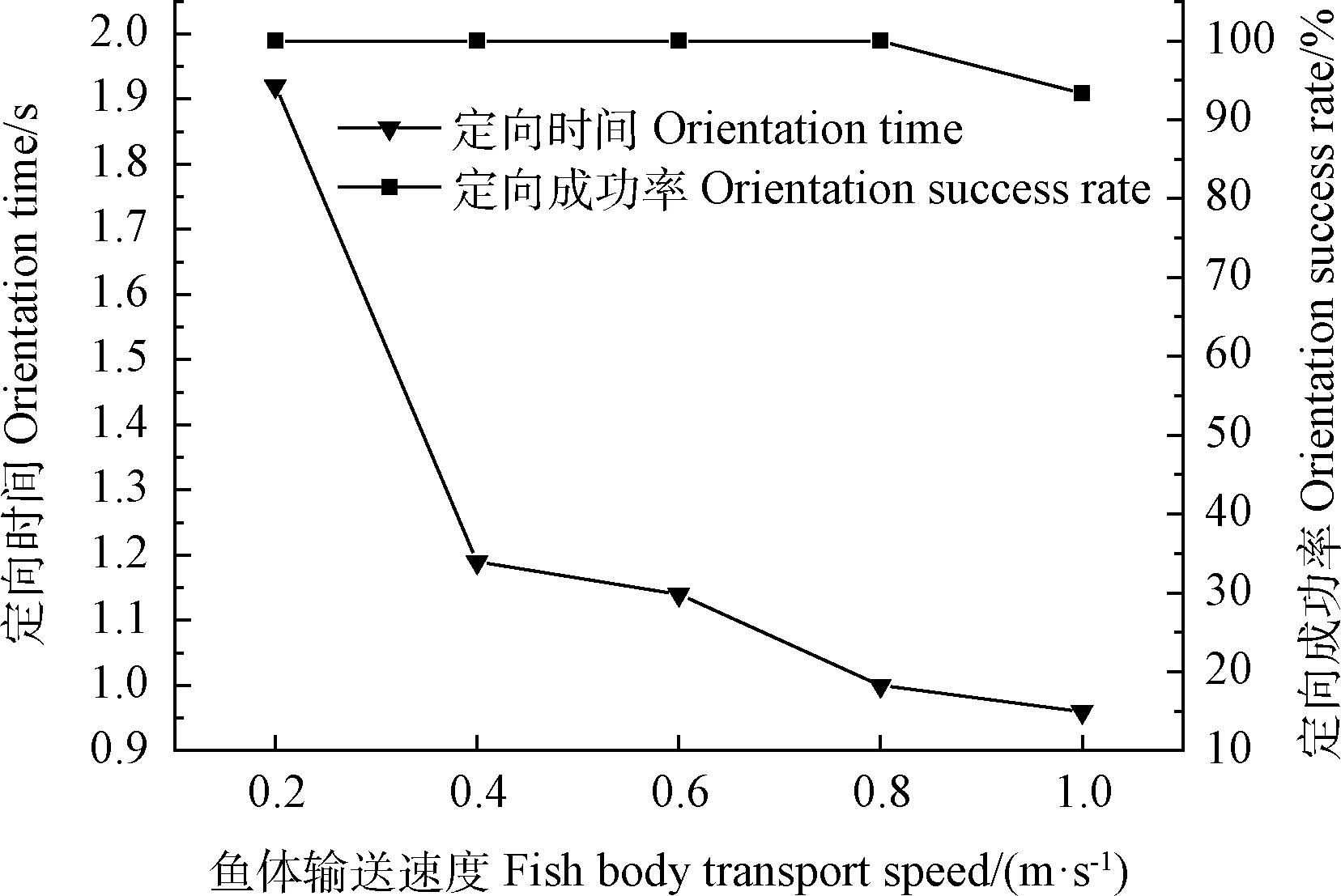

3.4.3 鱼体输送速度对鱼体腹背定向的影响

设定对辊间隙60 mm,对辊转速为10 r/min,鱼体输送速度0.2~1.0 m/s,探究鱼体输送速度对鱼体腹背定向的影响,结果如图7所示。

图7 鱼体输送速度对鱼体腹背定向的影响Fig.7 Effect of fish body transport speed on abdomen and back orientation of fish body

从图7中可以看出,鱼体定向成功率整体变化趋势不大;定向时间整体呈下降趋势,当鱼体输送速度小于0.6 m/s时,下降趋势较大,说明在此区间内鱼体输送速度对鱼体定向时间的影响较大,当鱼体输送速度大于0.6 m/s时,下降趋势较平缓,说明在此区间内鱼体输送速度对鱼体定向时间的影响较小。

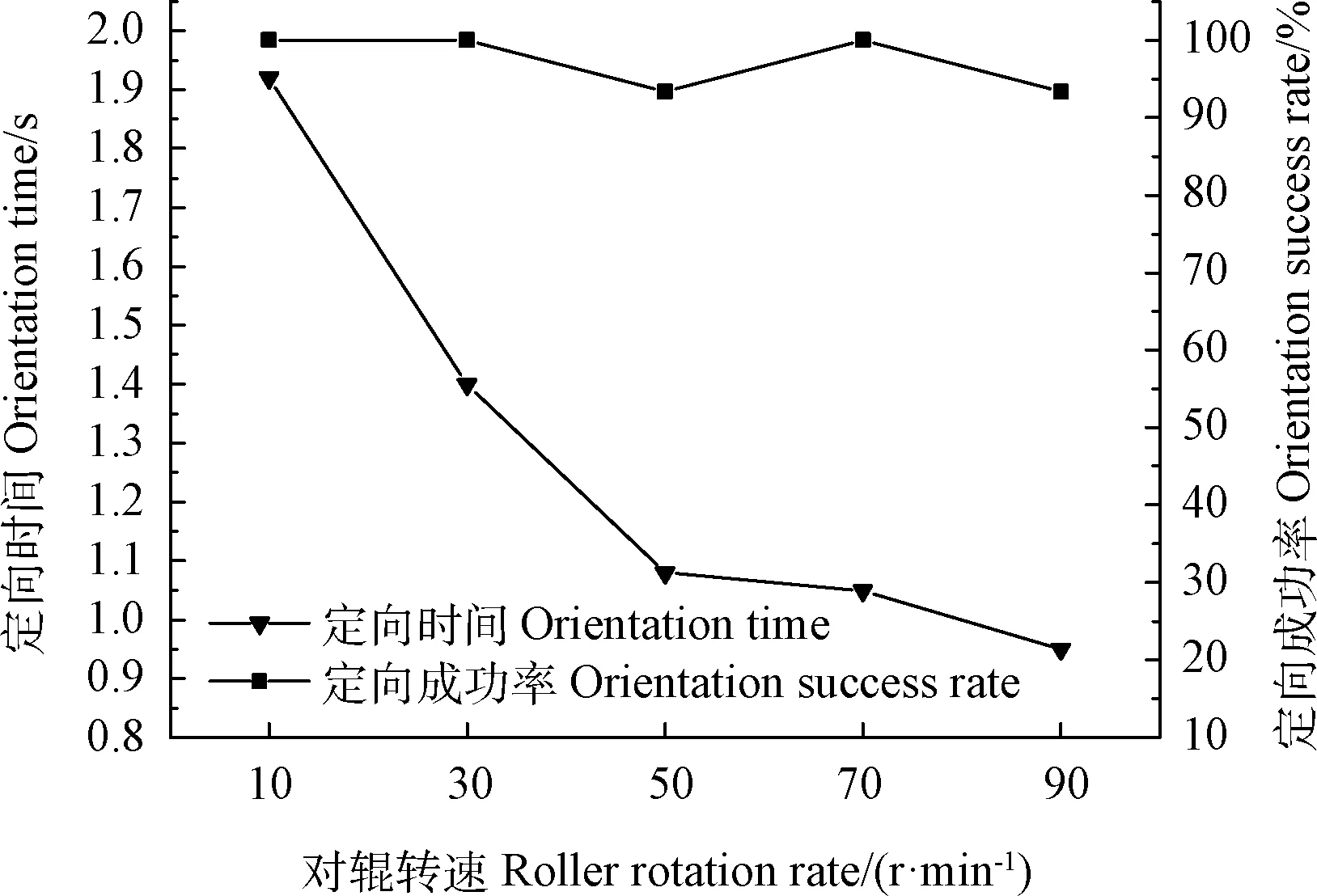

3.4.4 对辊转速对鱼体腹背定向的影响

设定对辊间隙60 mm,鱼体输送速度为0.2 m/s,对辊转速10~90 r/min,探究对辊转速对鱼体腹背定向的影响,结果如图8所示。

图8 对辊转速对鱼体腹背定向的影响Fig.8 Effect of roller rotation rate on abdomen and back orientation of fish body

从图8中可以看出,鱼体定向成功率整体变化趋势不大;定向时间整体呈下降趋势,当对辊转速小于50 r/min时,下降趋势较大,说明在此区间内,对辊转速对鱼体定向时间的影响较大,当对辊转速大于50 r/min时,下降趋势较平缓,说明在此区间内,对辊转速对鱼体定向时间的影响较小。

3.5 正交试验

3.5.1 试验方案设计

为了探究各因素对鱼体腹背定向的主次顺序,确定最优水平组合,在前期单因素试验结果的基础上,选取对辊间隙、鱼体输送速度、对辊转速为试验因素,因素水平编码见表4。以定向成功率Wx与定向时间To为试验指标,采用正交表L934进行正交试验[30]。

表4 正交试验因素水平表Table 4 Factors and levels of orthogonal test

3.5.2 试验结果分析

正交试验结果如表5所示。

表5 正交试验结果Table 5 Orthogonal test results

对试验结果作极差分析,可得影响定向成功率的因素主次顺序为对辊间隙A、对辊转速C、鱼体输送速度B,最优组合为A2C3B3;影响定向时间的因素主次顺序为对辊转速C、鱼体输送速度B、对辊间隙A,最优组合为C3B3A2。两指标下,因素水平组合相同,因素主次顺序不同,本文是在保证鱼体定向成功率的前提下,尽量缩短定向时间,应用综合权衡法可得最优组合为A2C3B3,即当对辊间隙取50 mm,对辊转速取50 r/min,鱼体输送速度取0.6 m/s时,试验装置工作运行参数最佳。

3.5.3 验证试验

设定对辊间隙50 mm,鱼体输送速度0.6 m/s,对辊转速50 r/min,在此条件下进行验证试验,每次试验从15条鱼体样本中随机选取5条,试验重复3次,共15次试验,结果取平均值,试验条件下鱼体定向成功率为100%,定向时间为0.55 s,各项指标均为最优。

4 结 论

1)本文通过对鱼体腹背定向机理的分析和相关试验研究,结果表明:采用旋转方向相反的对辊对鱼体腹背挤压使鱼体腹背定向的方法是可行的。

2)单因素试验探究了对辊辊形、对辊间隙、鱼体输送速度、对辊转速等装置主要参数对鱼体腹背定向的影响规律。在本文研究范围内,辊形为八棱辊和十棱辊时,定向成功率较高,均为93.33%,辊形为十棱辊时,定向成功时间较短,综合考虑鱼体腹背定向效果、对辊加工工艺难度和加工成本等各方面综合因素,取八棱辊作为鱼体腹背定向辊较为合适;在对辊间隙为30 mm和70 mm条件下,定向成功率较低,明显低于其他试验水平条件下的成功率,故对辊间隙的较优水平区间40~60 mm;在对辊转速10~50 r/min,鱼体输送速度0.2~0.6 m/s条件下鱼体定向时间随对辊转速和鱼体输送速度增大而下降,且下降趋势较大,故这2个水平区间内对辊转速和鱼体输送速度对鱼体腹背定向影响较大。

3)正交试验结果表明影响定向成功率的因素主次顺序为对辊间隙A、对辊转速C、鱼体输送速度B,最优组合为A2C3B3;影响定向时间的因素主次顺序为对辊转速C、鱼体输送速度B、对辊间隙A,最优组合为C3B3A2。即当对辊间隙取50 mm,对辊转速取50 r/min,鱼体输送速度取0.6 m/s时,装置工作运行参数最佳。

4)正交优化验证试验结果表明鱼体定向成功率为100%,定向时间为0.55 s,各项指标均为最优。

本文以鱼体腹部横截面近似为楔形的典型大宗淡水鱼鲫鱼为试验对象,对鱼体腹背定向方法进行了试验验证和参数优化,由于淡水鱼种类繁多,不同种类的鱼体间体型差异显著,故本文所得结论是否适用于其他种类的淡水鱼,尚需进一步研究。