日用玻璃窑炉烟气污染物治理超低排放工艺探讨

2022-11-30张磊李峰边靖李德志

张磊 李峰 边靖 李德志

(中国重型机械研究院股份公司 西安 710018)

0 引言

日用玻璃工业是国民经济发展中不可或缺的重要产业,日用玻璃窑炉在生产过程多采用煤气、重油、天然气、石油焦粉等作为燃料,燃料燃烧产生大量的烟气。近年来,随着环保标准的不断提高和清洁生产的要求,日用玻璃企业通过不断改进玻璃熔窑的优化设计、选用低硫优质燃料、改进燃烧技术(如:分阶段燃烧、低氮燃烧及纯氧燃烧等)降低能耗,减少污染物排放。生态环境部发布的HJ 2305—2018《玻璃制造业污染防治可行技术指南》[1],将石油焦从平板玻璃窑炉适用燃料中删除,推荐使用低含硫量的优质燃料。自2016年到2019年开展的全国环保整治工作,在沿海东部地区、中西部省会及区域中心较大城市周边地区玻璃企业大部分进行了煤、石油焦粉和重油等改天然气的工作[2]。

日用玻璃窑炉具有连续运转、产生的烟气量波动大、烟气温度高等特点,且烟气成分复杂,具有粉尘黏性强、碱金属含量高等性质,烟气主要污染物有粉尘、SO2、NOx、HCl等。目前,修订的GB 26453—20XX《玻璃工业大气污染物排放标准》(征求意见稿)[3]将平板玻璃、电子玻璃、日用玻璃、玻璃纤维及制品4项标准合而为一,将颗粒物、SO2、NOx特别排放限值收严到20、100、300(玻璃制品400)mg/Nm3。在国家标准不断严格的同时,重点区域和省市地区对大气污染物提出了更加严格的排放限值,如山东省DB 37/2373—2018《建材工业大气污染物排放标准》[4]对新建企业及现有企业(自2020年1月1日起)重点控制区玻璃窑炉烟气颗粒物、SO2、NOx特别排放限值收严到10、50、100 mg/Nm3。河北省DB 13/2168—2020《平板玻璃工业大气污染物超低排放标准》[5]对PM、SO2、NOx排放限值分别为10、50、200 mg/Nm3。总体来说,环保力度不断加大,大气污染物排放标准只会越来越严。

在当今严峻环保要求下,结合玻璃窑炉运行及烟气特点选择合适的烟气治理技术,实现玻璃熔窑烟气超低稳定达标排放,同时避免环保督查、限产、处罚的发生,已成为玻璃生产企业迫切需要解决的问题[6]。

1 日用玻璃窑炉烟气治理技术分析

1.1 颗粒物治理技术

目前日用玻璃行业常用颗粒物治理技术包括袋式除尘技术、滤筒(管)除尘技术、静电除尘技术和湿式电除尘技术等。

1.1.1 袋式除尘器

因窑炉烟气温度高、粉尘黏性大等特点,袋式除尘器通常位于余热利用系统及半干法脱硫系统的下游。通常适用的烟气温度在250 ℃以下,滤料的材质通常为聚四氟乙烯覆膜材料或其他复合滤料。除尘效率通常可达到99.80%~99.99%。颗粒物排放浓度可达到20 mg/m3以下。

1.1.2 滤筒(管)除尘技术

滤筒(管)除尘是近几年在天然气玻璃窑炉烟气处理中推广使用的一种新技术。滤管除尘器本体与传统布袋除尘器结构相似,其中滤管可选用陶瓷白管、陶瓷黄管或金属滤管,滤管本体具有一定刚性,且过滤精度高,耐高温,除尘效率通常可达到99.99%。颗粒物排放浓度可达到10 mg/m3以下。其中陶瓷黄管是陶瓷滤管内部负载脱硝催化剂,工艺设置可通过配置干法脱硫系统与SCR机制实现烟气多污染物协同脱除。

1.1.3 静电除尘技术

静电除尘器具有阻力较低、耐温性能好、能够适应高温烟气等特点。入口烟气温度通常小于400℃,系统阻力通常小于300 Pa。除尘效率随电场数量增加而提高,三电场除尘器效率可达到90%~95%,通常颗粒物排放浓度可达到30 mg/m3以下。

1.1.4 湿式电除尘技术

湿式电除尘技术适用于烟气湿法脱硫后进一步除尘、除雾,可解决湿法脱硫烟气携带石膏雨、次生颗粒的问题。入口烟气温度通常为50~60 ℃,系统阻力通常小于400 Pa,除尘效率通常可达到70%~90%。采用湿法脱硫后设置可将颗粒物的排放浓度控制在20 mg/m3以下。

1.2 烟气脱硫技术

日用玻璃行业根据不同的燃料和烟气中SO2浓度高低可选择不同工艺,常见的有湿法、半干法和干法三种工艺。

1.2.1 湿法脱硫技术

石灰石/石灰-石膏法是应用最广泛的湿法脱硫技术,该技术对窑炉烟气的负荷变化具有较强的适应性,脱硫效率可达到95%以上,当入口烟气SO2浓度小于3000 mg/m3时,可保证出口烟气SO2浓度达到100~150 mg/m3。但是存在二次污染、系统腐蚀等问题

1.2.2 半干法脱硫技术

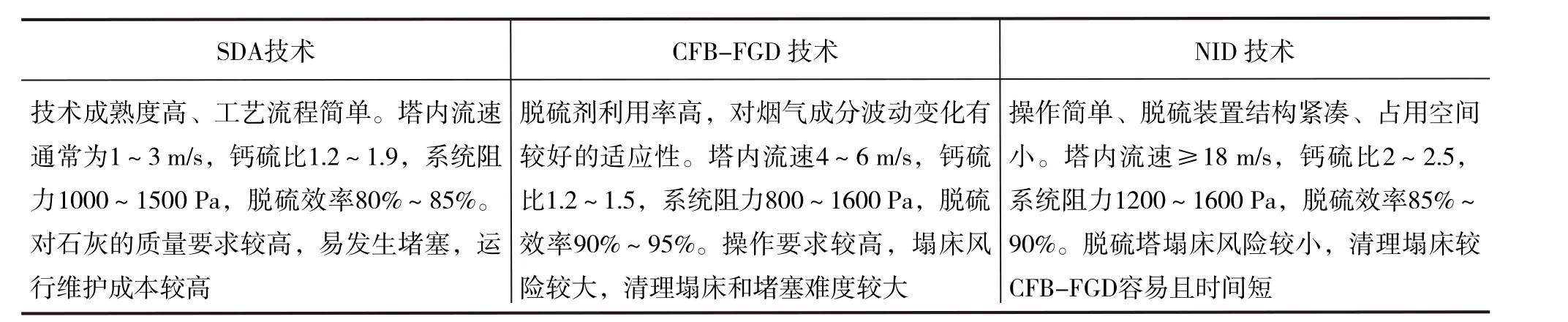

半干法脱硫技术与湿法烟气脱硫相比,具有系统投资较低、所产生的最终固态产物易于处理等特点。日用玻璃行业常用的半干法脱硫技术包括:①旋转喷雾干燥脱硫技术(SDA 技术);②循环流化床脱硫技术(CFB-FGD 技术);③新型脱硫除尘一体化技术(NID 技术)。不同半干法脱硫技术特点见表1。

表1 不同半干法脱硫技术特点

1.2.3 干法脱硫技术

利用超细粉状脱硫剂脱除烟气中二氧化硫的方法,典型干法工艺:钠基干法脱硫(SDS技术),采用不同粒径的小苏打作为脱硫剂可实现90%~99%的脱除效率,当钠基脱硫剂使用受限时也可采用活性消石灰粉或常规消石灰粉替代。SDS技术流程短,系统简单,无废水排出,脱硫段烟气温降少,有利于余热及脱硝工艺接入,适用于低含硫烟气处理。

1.3 烟气脱硝技术

SNCR和SCR烟气脱硝技术是目前最成熟的烟气NOx处理技术。但是玻璃行业的脱硝中很少采用SNCR法,主要是因为还原剂脱硝的有效温度范围在850~1050 ℃的区域内,而这一温度区域正好分布在玻璃熔窑的蓄热室。若在蓄热室中喷入氨水等脱硝剂,则对蓄热室中的镁砖等耐火材料产生不良影响,影响蓄热室寿命。

SCR技术成熟可靠,脱硝效率高,是应用最广泛的玻璃窑炉烟气脱硝技术。在实际工程中可根据SCR工艺位置,选用中高温(280~420 ℃)或中低温(200~260 ℃)蜂窝型催化剂。但由于玻璃窑炉烟尘中碱金属含量高,极易使SCR脱硝催化剂产生化学中毒,并且烟气中的粉尘也会对催化剂造成不利影响。为了保证SCR脱硝设备稳定和经济运行,必须在烟气除尘脱硫脱硝净化工艺流程布置上进行综合考虑。

2 日用玻璃窑炉烟气超低排放工艺路线分析

针对日用玻璃窑炉生产现状,选择工艺配套的废气处理设备进行终端处理,才能确保环保设施与窑炉运行同时稳定连续运行。结合当前国内日用玻璃窑炉烟气净化技术现状与排放标准日益严格的趋势,根据烟气含硫浓度,日用玻璃窑炉烟气污染物超低治理工艺推荐采取以下工艺路线。

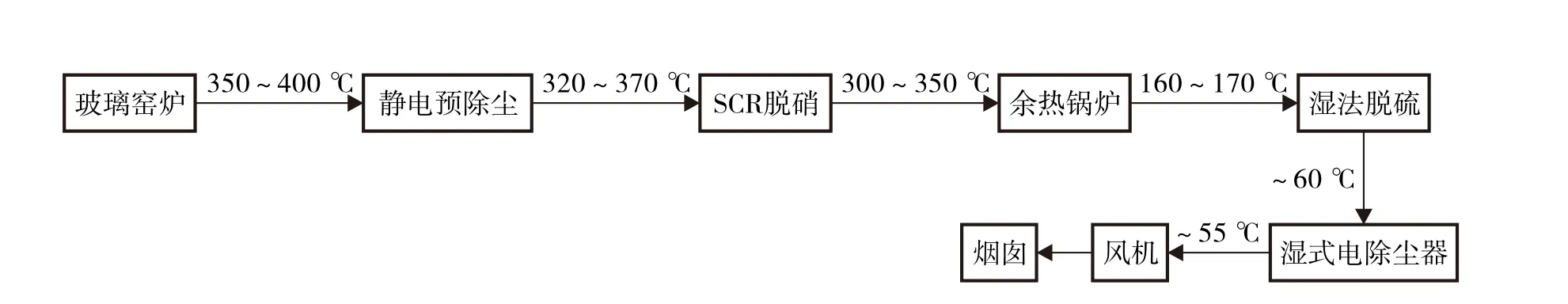

2.1 静电预除尘+SCR脱硝+湿法脱硫+湿式电除尘工艺

静电预除尘+SCR脱硝+湿法脱硫+湿式电除尘工艺流程见图1。

图1 静电预除尘+SCR脱硝+湿法脱硫+湿式电除尘器工艺流程

该工艺的特点为:先通过高温电除尘器进行预除尘,再进入SCR脱硝+余热锅炉,可减少催化剂和余热锅炉堵塞现象。SCR脱硝设置在高温段,可优先采用18~25孔中高温蜂窝催化剂,反应器本体应配置催化剂吹灰装置,可保证脱硝高效稳定运行;湿法脱硫前可设置余热锅炉回收热量,达到节能减排效果;系统脱硫效率高,可保证出口烟气SO2排放浓度≤100 mg/m3;终端设置湿式电除尘器,可实现精除尘和脱水的效果,最终粉尘排放浓度≤20 mg/m3;脱硫除尘采用湿法工艺,存在二次污染和系统设备腐蚀问题。

该工艺适合仍旧采用石油焦粉、重油或中高硫燃料的窑炉烟气净化处理,通常烟气中的SO2浓度≥2500 mg/m3。随着排放标准提高,一般的半干法脱硫很难持续稳定达到超低排放要求,可考虑采用该工艺路线进行升级。大多新建玻璃窑炉由于清洁生产要求采用清洁燃料,烟气中含硫量低,不建议采用该湿法工艺。

2.2 静电预除尘+SCR脱硝+半干法脱硫+袋式除尘工艺

静电预除尘+SCR脱硝+半干法脱硫+袋式除尘工艺流程见图2。

图2 静电预除尘+SCR脱硝+半干法脱硫+袋式除尘工艺流程

该工艺的特点:采用先脱硝后脱硫除尘的工艺布置方式,脱硝和余热回收与2.1中工艺相同。脱硫可采用CFB-FGD、NID、SDA等半干法脱硫,脱硫系统在接近烟气绝热饱和温度下运作,且高过酸露点温度15 ℃以上,不会发生带水和酸腐蚀等情况。脱硫后通常配套布袋除尘器,除尘效率高,整个脱硫除尘设备紧凑,适合旧系统升级改造项目。该工艺可实现脱硝效率≥90%,脱硫效率≥90%,粉尘排放浓度≤10 mg/m3。该工艺系统对烟气变化有较强适应性,不存在二次污染。

该工艺适合采用优质重油、煤焦油、煤制气等中低硫燃料的窑炉烟气净化处理,通常烟气中的SO2浓度≤2500 mg/m3。

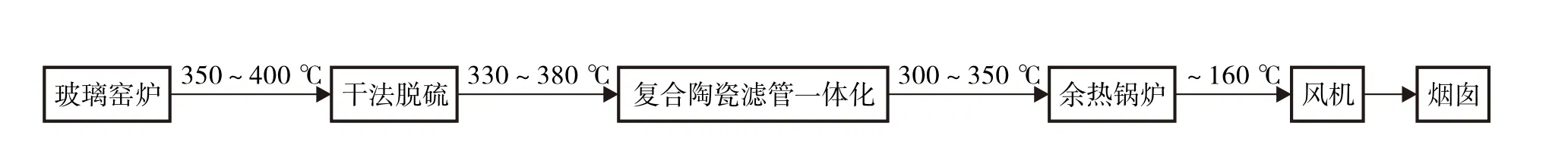

2.3 干法脱硫+复合陶瓷滤管除尘脱硝一体化工艺

干法脱硫+复合陶瓷滤管除尘脱硝一体化工艺流程见图3。

图3 干法脱硫+复合陶瓷滤管除尘脱硝一体化工艺流程

该工艺的特点:采用高温干法脱硫技术,不会产生废水,无需二次处理。采用的复合陶瓷滤管适应温度范围广,适宜温度280~420 ℃,复合陶瓷滤管使用寿命可达5年以上。滤管一体化设备采用分仓室设计,每个仓室单独设置隔热层、进出气阀门、脉冲喷吹和清灰系统,可实现设备在线检修和更换,保证系统不停机运行。脱硫除尘脱硝后烟气温度仍可进行烟气余热回收。该工艺真正实现脱硫、除尘、脱硝一体化,系统结构紧凑、占地面积小,附属设备少、运行维护量小。系统排放标准可达到:粉尘排放浓度≤10 mg/m3,SO2排放浓度≤50 mg/m3,NOx排放浓度≤100 mg/m3。

该工艺适合采用天然气等优质低硫燃料的窑炉烟气净化处理,通常烟气中的SO2浓度≤500 mg/m3。

3 结语

以上工艺路线设计是根据不同工况烟气特点进行的,在实际工程应用中不一定完全一致,可根据实际烟气特点和排放标准适当调整。由于日用玻璃窑炉连续生产的特性,环保设施必须与窑炉同时保证持续稳定运行,一旦设备运转异常或故障,就会出现烟气排放数据波动甚至时均浓度超标,现场可根据需要设置备用装置以满足长期稳定达标的要求。

随着《 玻璃工业大气污染物排放标准》和各地方新标准在日用玻璃行业的实施和全面执行,对日用玻璃窑炉产生的烟气进行多污染物综合治理是目前日用玻璃行业大气污染物达标排放的有效途径。通过各种高效除尘、脱硫、脱硝技术的联合运用,选择技术先进且经济合理的工艺路线,以实现日用玻璃窑炉烟气超低排放,符合国家节能环保政策要求。