提高汽车玻璃原片光学性能研究

2022-11-30郑忠孙尧黎建春

郑忠 孙尧 黎建春

(成都南玻玻璃有限公司 成都 610213)

0 引言

经过近20年的高速发展,汽车玻璃对原片的质量要求已经显著提高,曾经极为重视的斑马角已经不是汽车玻璃原片光学性能最关键的质量指标,关键质量项目的检测方式和检测仪器等也都有了革命性的变化,更加突出对原片微观性能的重视,细化对玻璃内在均匀性和稳定的物理性能等微观质量要求。福耀、信义等汽车玻璃生产厂家对原片光学性能检查判断不再单纯看单片合格率,而是参照在“加工合片”后对成品进行屈光度和白光淋子检测,对透过率、斑马角、屈光度(0°、50°、130°三个角度检测)、淋子均匀性(双向倾斜角看条纹粗细均匀程度)的综合判定作为最终合格依据。

特别是汽车前挡对原片光学性能检查判断是通过“加工合片”后对成品进行屈光度和白光淋子检测作为判定依据。从试样结果看,斑马角满足要求,但淋子均匀性不一定满足要求;即使原片淋子检测合格,也并不能保证成品检测合格(由于合片后的叠加效应,使得淋子不均匀性在成品后加重)。目前对原片白光淋子均匀性检测及判定缺乏通用的方法和量化指标(各汽车厂商要求不一),这就要求在原片生产环节必须大幅度提升产品内在质量。这也是批量生产将面临的最大困难。

通过长期的摸索和总结发现,淋子均匀性问题实际是屈光度变形,是玻璃体化学不均和温度不均导致的局部微透镜效应。基本认定主要影响淋子均匀性来自原料和熔化质量,以及受锡槽温度场和玻璃板板型影响。本文对浮法汽车玻璃原片生产中淋子均匀性的一些研究实践进行介绍,以期为同业提供参考。

1 淋子均匀性的判定

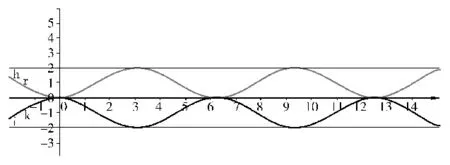

取同一片玻璃在垂直于拉引方向的上下表面分别进行波纹度测定,再将下表面测定曲线翻转180°同上表面测定曲线进行比对,会出现两种情况,见图1、图2。

图1 波纹度曲线1

图2 波纹度曲线2

由图1可以判定为熔化质量出现问题,因为成分、温度、密度的变化会造成凹凸镜效果。熔化时如果层流和回流出现问题,会造成玻璃不均质的效果较为明显,若SiO2含量较多,则波纹度曲线表现为上凸,若SiO2含量较少,则波纹度曲线表现为下凹。

由图2可以判定为成形区域出现问题。因为在成形的中温后区,玻璃仍在收缩,易使主传动的牵引形成淋子。

2 淋子均匀性控制措施

实际生产中温度不均才是影响淋子均匀性的主要因素。提高玻璃液(板)均匀性减弱透镜效应是改善淋子均匀性的工艺方向。

2.1 原料控制

针对化学不均通过优选来料搭配确保各种原料粒度、水分、批次间成分波动最合理;提高称量精度,严控各输送环节漏(结)料,确保均方差、碎玻璃混合均匀性等方面严格受控;下调碳粉含率,降低芒硝含率,提高配合料的氧化性,减弱因料性对淋子和条纹产生的负面作用。

2.1.1 针对差异化生产精选物料

硅砂精选含铁量、细分、水分稳定的批次单独存储备用,严格控制硅砂粒度≥700 mm颗粒为0;≤106 mm细粉4.5%及以下。

长石、纯碱、白云石控制仓位,保持每天用量,做到均匀上料,防止结团影响混合均匀性。

2.1.2 提高均化库硅砂取砂质量

均化库采用两个区拉通取砂,扩大取砂面积,控制每次取砂时间,做到少量均匀取砂,以确保成分、水分及粒度分布保持稳定。控制硅砂水分波动5%±0.2%以内,单班波动≤0.2%。

2.1.3 稳定原料工艺控制

配合料均方差:≤0.15;

配合料水分:3.95%±0.15%;

碎玻璃比例:13%~15%(保持整体配合料碎玻璃比例一致性,玻璃与配合料长度差5 m以内);

窑头料仓保持高位平仓状态,布料小车保持均匀布料。

2.1.4 稳定玻璃成分控制

氧化钠含量:13.98%±0.02%;

氧化铁含量:0.079%±0.001%。

2.2 熔化控制

2.2.1 工艺制度

针对温度不均主要通过熔化工艺制度设置和工艺设备配置,控制玻璃液横向温差、纵向均匀降温梯度、以及减小各液流层间温差,以提高玻璃液温度均匀性,减弱透镜效应产生。

(1)熔化作业以稳定控制窑内气氛制度和温度梯度为主线,适当提高热点和澄清玻璃液温度,保证熔化质量,提升均化效果。

(2)料层厚度调整:为改善窑内横向温度均匀性,加强横向对流,提高边部、减薄中部料层厚度,熔窑液流循环如图3所示。

图3 熔窑液流循环

2.2.2 工艺设备配套措施

(1)卡脖水包

考虑卡脖水包压深对液流和工作部温度的影响,卡脖水包压深减少,增加表面流和成形回流流量,将减少工作部玻璃液参与成形,如图4所示。

图4 卡脖水包深度

(2)搅拌器

为改善淋子和断面条纹启用和改造搅拌耙结构,先后采用“仿锤型”和“鱼叉式”,调节搅拌深度170~290 mm。搅拌器转速在3、4、5、6、7 rpm分别观察相关时间淋子(屈光度值)和断面条纹的变化。最终确定使用“鱼叉式”搅拌器,压深250~280 mm,转速5~7 rpm较好。

(3)工作部水包

为改善工作部液流和纵横向温差,在工作部卡脖出口、工作部前段、中部、流道入口以及两侧不对称位置均尝试安装冷却水包,为改善两侧不对称冷却效果单独制作1只水包(长9 m)安装在左侧中部操作孔,单侧穿入超过工作部中心线,以减弱工作部玻璃液“中间效应”,达到改善中部液流凸起现象,改善段面条纹和淋子均匀性。

(4)稀释风

通过不对称开启工作部稀释风嘴,改变工作部内空间温度场,以改善工作部内气流和液流的流向;取消工作部碹定保温层,增大自然降温量,减少稀释风用量,降低稀释风对表层玻璃的冷却强度,以改善表层断面条纹,淋子(屈光度值)和断面条纹取得一定改善效果。

2.3 成形控制

2.3.1 工艺控制

成形工序影响淋子均匀性的主要因素为温度场和机械力作用。锡槽内高温玻璃带在黏度不均的情况下,受到主传动拉力作用时,在970~880 ℃温度范围内玻璃带下表面会产生波纹,后续很难消除。因此,保持玻璃液和锡液温度(表面横向和厚度层间)均匀,拉边机横向拉力分布均匀,主传动的纵向拉引力在玻璃板横断面上分布均匀,将有利于改善淋子均匀性。

2.3.2 工艺设备配套措施

(1)拉边机布置及参数调整

根据汽车玻璃生产和超薄玻璃生产理论,玻璃在锡槽内充分摊平抛光对斑马角、厚薄差有利。同时成形工艺原理指出:成形温度范围内的低温段830~800 ℃,若拉边机速度比太大会影响玻璃光学性能。

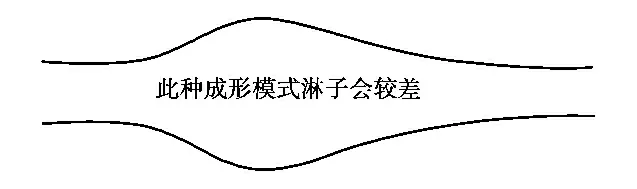

①首对拉边机应前移,拉边机布置应如图5所示,拉边机机头位置依次靠里,如使用图6成形模式,效果较差;

图5 玻璃带成形效果图1

图6 玻璃带成形效果图2

②同时缩小拉边机间距,应减少前区拉边机角度,后区拉边机角度不能为负,零度为宜;

③应降低锡槽中部后区温度,促使玻璃板尽快硬化。

(2)电加热

通过各区域电加热功率的不同分布,调整锡槽内横向温差,达到控制主传动作用力在玻璃板横向均匀分布的目的,主传动作用力更容易将中部黏度低(温度高)的玻璃板拉动而产生机械力不均匀,导致中部出现较粗的淋子。为了消除机械力不均的影响,采用多开拉边机附近边部电加热,以平衡中部和边部的温度差。

3 结语

生产优质汽车玻璃是一个系统工程,从原料质量,熔化工艺控制及配套设施和成形各个工艺环节都必须严格把控。经验证明:针对温度不均主要通过熔化工艺制度设置和工艺设备配置,控制玻璃液横向温差、纵向均匀降温梯度以及减小各液流层间温差,以提高玻璃液温度均匀性,减弱透镜效应产生;成形过程锡槽通过电加热补偿,拉边机机杆保温,水包保温进行边部保温,控制在成形过程边部与中部温差都能有效改善淋子均匀性。