刚性过滤器脉冲反吹过程中滤管内动态压力特性

2016-09-18栾鑫姬忠礼刘龙飞

栾鑫,姬忠礼,刘龙飞

(1中国石油大学(北京)机械与储运工程学院,北京 102200;2中国石油大学(北京)过程流体过滤与分离技术北京市重点实验室,北京 102200)

刚性过滤器脉冲反吹过程中滤管内动态压力特性

栾鑫1,2,姬忠礼1,2,刘龙飞1,2

(1中国石油大学(北京)机械与储运工程学院,北京 102200;2中国石油大学(北京)过程流体过滤与分离技术北京市重点实验室,北京 102200)

催化汽油吸附脱硫(S-Zorb)装置中反应器过滤器的脉冲反吹性能直接影响吸附剂的分离与循环。利用建立的滤管过滤性能实验装置,采用高频动态压力传感器,测定脉冲反吹过程中沿滤管长度方向不同位置处滤管内动态压力随时间的变化特性,分析了滤管长度、反吹压力和脉冲宽度对滤管内动态压力特性的影响规律。结果表明:自开口端至盲端,滤管内动态压力的压力峰值先逐渐变大后基本不变;相同反吹条件下,随着滤管长度的增加,滤管内沿长度方向各位置处的压力峰值均降低。实验范围内,1750~2000 mm滤管开口端附近的动态压力在达到压力峰值后降低为负压,并在反吹气流和脉冲压力波的共同作用下持续振荡。适当提高反吹压力以及增加脉冲宽度可以改善长滤管的反吹效果。

过滤;分离;脉冲反吹;多孔介质;动态压力

引 言

催化汽油吸附脱硫技术(S-Zorb)基于吸附作用原理,具有脱硫率高、辛烷值损失小、氢耗和能耗低等优点[1],其中产品油含硫量低至10 μg·g-1,完全满足国Ⅴ标准,在国内汽油脱硫生产中得到广泛推广。截至2015年底,全国约有25套S-Zorb装置,国内装置总规模达到 32.5 M t·a-1。为了实现油气和吸附剂颗粒的分离,S-Zorb装置中设有反应器过滤器,其内温度约370~440℃,压力3.0 MPa,要求1.3 μm以上颗粒的分离效率达到99.97%[2]。过滤器的核心过滤元件为烧结金属过滤管,随着过滤过程的进行,过滤器压降不断升高,当压降升高到一定范围后,利用高效脉冲反吹系统实现滤管循环再生,所以脉冲反吹的性能起着至关重要的作用[3]。

目前,脉冲反吹系统性能评价常用的方法是测量反吹过程的滤管内瞬态压力、瞬态速度以及观测粉尘层的变化,或者利用数值计算方法模拟过滤管内外的瞬态气体流动[4-10]。测定瞬态压力的方法通常是采用压力传感器测量过滤管内压力随时间的变化规律。典型的压力特性有3种:第1种是准稳态的压力特性,该特性变化平缓;第2种是强振荡的压力特性,该特性存在明显较低的、甚至负值的压力谷值;第3种是具有较大的压力峰值,反吹开始后迅速叠加,形成一个非常短的波峰。Schildermans等[11]测定金属滤管内的瞬态压力具有较大的峰值,而Chuah等[12]测定陶瓷滤管内的瞬态压力呈现准稳态特性,二者存在差异的根本原因是金属滤管的孔隙率较低。Berbner等[13]和 Ito等[14]分别对长度为1400 mm陶瓷滤管和1000 mm金属滤管内动态压力分布特性进行研究,发现准稳态的压力特性主要产生在滤管的中部或盲端附近,而强振荡的压力特性主要产生在滤管的开口端附近。Mai等[15]测定了脉冲反吹过程中长度均为1000 mm的3种不同陶瓷滤管的动态压力分布,发现在滤管开口端位置均出现了较大的峰值。Kurose等[16]测定了长度为250 mm陶瓷滤管内动态压力分布特性,重点分析了滤管内压力变化的开启时间、压力上升速率及压力峰值。Rhyner等[17]将动态压力特性作为清灰效率的评价指标,采用高频动态压力传感器定量测定长度为500 mm陶瓷滤管内的动态压力变化,以此作为判断滤管泄漏及失效的依据。

关于脉冲反吹过程中滤管内的动态压力特性,多数学者以长度小于 1500 mm的短滤管作为研究对象,而随着滤管加工工艺的逐步成熟,在保证滤管同心度和过滤性能均匀性的前提下,长滤管可有效提高过滤面积,在处理气体流量相同的条件下可以减少滤管根数,进而减小容器直径,尤其适用于高温高压工况。例如S-Zorb装置中反应器过滤器滤管长度通常为2000~3000 mm,比Shell煤气化等领域内传统的500~1500 mm滤管要长。针对长滤管脉冲反吹过程中清灰不均匀特性,国内外尚未见相关研究报道,因此采用高频动态压力传感器,在实验室常压冷态下测定脉冲反吹过程中沿滤管长度方向不同位置处滤管内动态压力随时间的变化特性,有助于认清脉冲反吹过程的关键影响因素,为开发新型、高效的脉冲反吹系统提供技术指导。

1 实验装置及方法

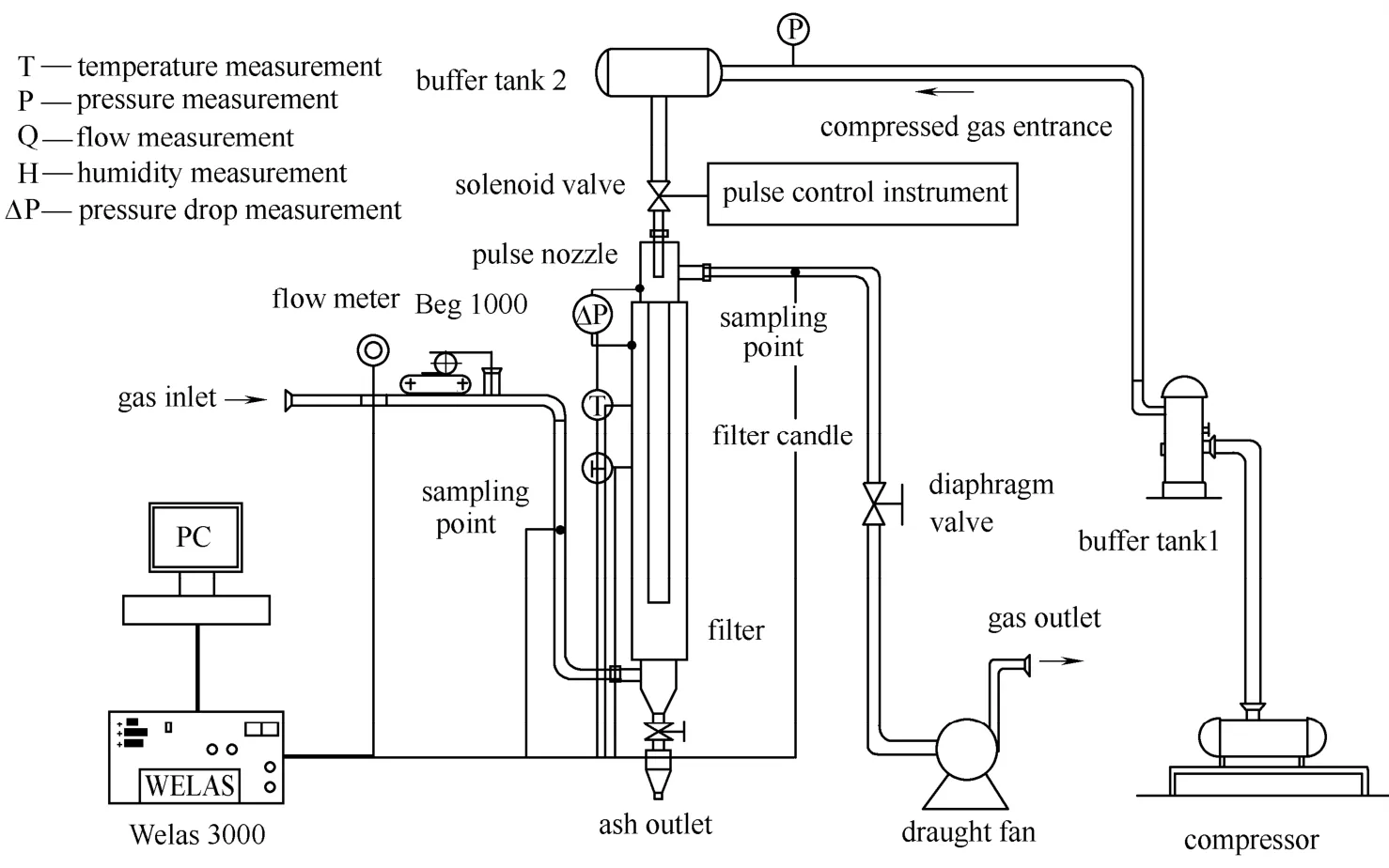

常压冷态滤管过滤性能实验装置如图1所示。该装置依据国际上通用的过滤介质检验标准EN779 和VDI3926建立,利用该装置能够对单根滤管过滤器的过滤与反吹全过程的性能进行测定分析,包括反吹过程中滤管内动态压力特性。脉冲反吹系统由反吹储气罐、脉冲电磁阀、喷嘴及连接管路组成,通过可编程逻辑控制器(programmable logic controller,PLC)控制脉冲电磁阀启闭。脉冲电磁阀开启时,高压脉冲气体经反吹管路由喷嘴喷出,进入过滤管内实现脉冲清灰。反吹储气罐容积为0.01 m3,利用压力变送器测定的储气罐压力即为反吹压力,单次脉冲反吹后储气罐压降小于原有压力的10%,能提供稳定的反吹气源。脉冲电磁阀选用澳大利亚GOYEN公司的RCAC25T型,最高压力0.8 MPa。

为考察脉冲反吹过程中沿滤管长度方向不同位置处瞬态压力变化,采用高频动态压力传感器实测滤管内动态压力特性,实验中选取2000 mm的金属滤管作为研究对象,并以长度分别为1500、1000 和500 mm的3根金属滤管做对比研究,保证各滤管其余参数完全一致,分别为外径60 mm、内径50 mm、平均孔径4 μm、孔隙率35%。利用5个相同的高频动态压力传感器同时测量滤管自开口端至盲端各测量点的动态压力特性,4种长度金属滤管测量点位置见表 1。高频动态压力传感器的量程为-50~50 kPa,频响20 kHz,精度等级±0.25%,采集卡的采样频率为500 kHz,满足采样定律。为了消除管腔效应,压力传感器探头膜片所在的平面与滤管内壁齐平安装。

图1 滤管过滤性能实验装置Fig.1 Schematic diagram of filtration performance experimental set-up

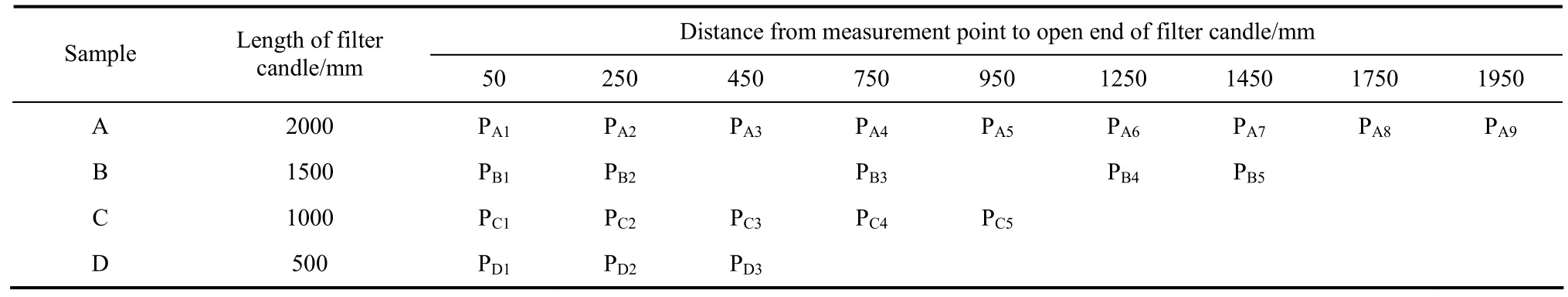

表1 4种长度滤管的动态压力测量点位置Table 1 Measurement points of dynam ic pressure in 4 different length of filter cand les

实验中通过 PLC控制采集信号触发和脉冲宽度,其中脉冲宽度设定范围为50~500 ms,控制精度达到 1 ms。实验中参照工业实际操作将其设为150 ms。通过电动碟阀控制管路气体流量,阀门开度可根据工况实现自动控制,进而始终保持操作过程中流量恒定,设定表观气速为2 m·min-1,再根据不同滤管的过滤面积确定管路流量。

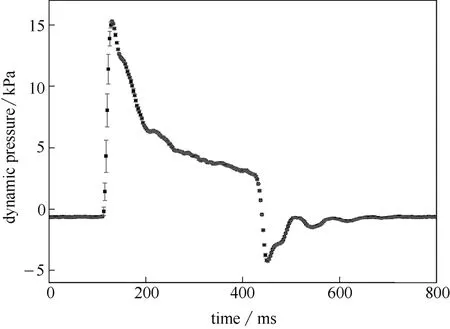

图2为在反吹压力0.6 MPa条件下,PB3处动态压力特性的重复性验证。由图可知,动态压力随时间的变化趋势基本一致,且正、负压峰值等特征点的误差均在±0.1 kPa范围内,表明数据重复性良好,故以单次采集数据代替多次实验数据的平均值作为测定结果。

图2 反吹压力0.6 MPa条件下PB3处动态压力特性Fig.2 Dynam ic pressure characteristics in PB3under cleaning pressure 0.6 MPa

2 结果与分析

2.1滤管内沿长度方向压力分布特性

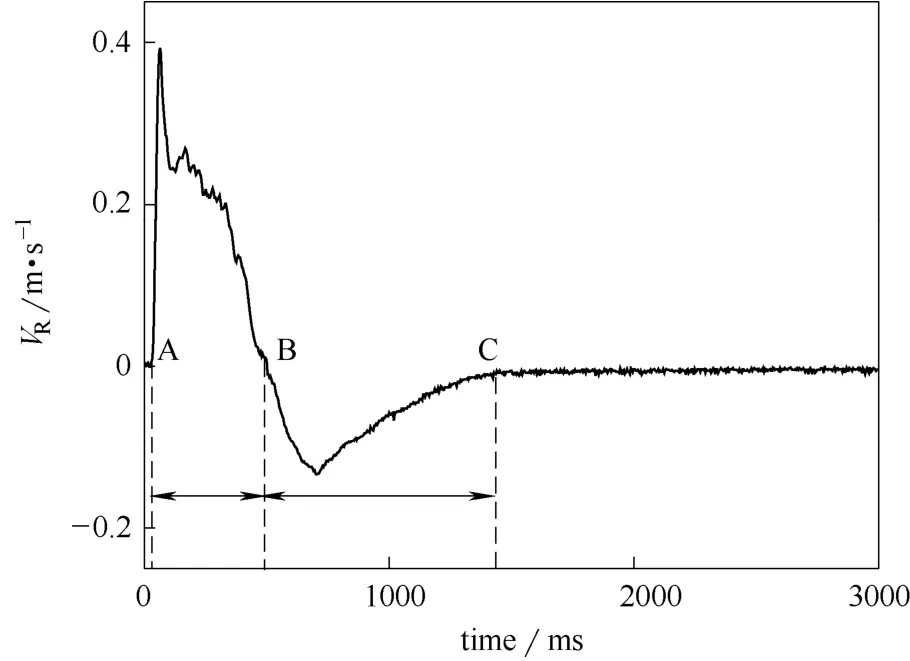

图3为反吹压力0.5 MPa条件下2000 mm滤管不同测量点处滤管内动态压力特性。除开口端 PA1处外,其余各测量点变化趋势一致,均具有较高的峰值。分析认为,在脉冲电磁阀开启瞬间,在脉冲压力波的作用下使滤管内压力迅速升至最大值,由于二次引流作用使进入过滤管内的气量增大,同时金属过滤管的孔隙率和渗透率均较低,过滤管内部空间相当于弹性腔体,对反吹气流具有缓冲作用,导致压力下降速率先快后慢。在脉冲反吹即将结束时(t约为365 ms)有一段明显的“负压区”,该现象与文献[18-21]中针对短滤管情况下已有的研究结果吻合。分析得到其产生的原因是当脉冲反吹即将结束时,引射作用减弱,滤管内气体压力高于与之直接相连的集气室内压力,部分气体由滤管开口端排向集气室,滤管内压力也逐渐减小。当滤管内压力减小到与滤管外压力相等时,气体由于惯性作用继续向集气室流动最终导致滤管内形成负压。图 4为文献[22]中测定的脉冲反吹过程中滤管外径向瞬态速度特性,其中脉冲宽度为46 ms。通过对比可知,滤管内动态压力特性的正压阶段与AB段气体速度的正值阶段相一致,说明在滤管内压力高于滤管外压力时,气体由滤管内向滤管外流动;而在脉冲反吹即将结束时,由于“负压区”的存在,滤管外压力高于滤管内压力,使得滤管外气体向滤管内流动,形成回流现象,表明滤管内动态压力特性与滤管外瞬态速度特性的测定结果相吻合,验证了测定结果的可靠性。

图3 反吹压力0.5 MPa条件下2000 mm滤管不同测量点处滤管内动态压力特性Fig.3 Dynamic pressure characteristics in different measurement points of 2000 mm filter candle at cleaning pressure 0.5 MPa

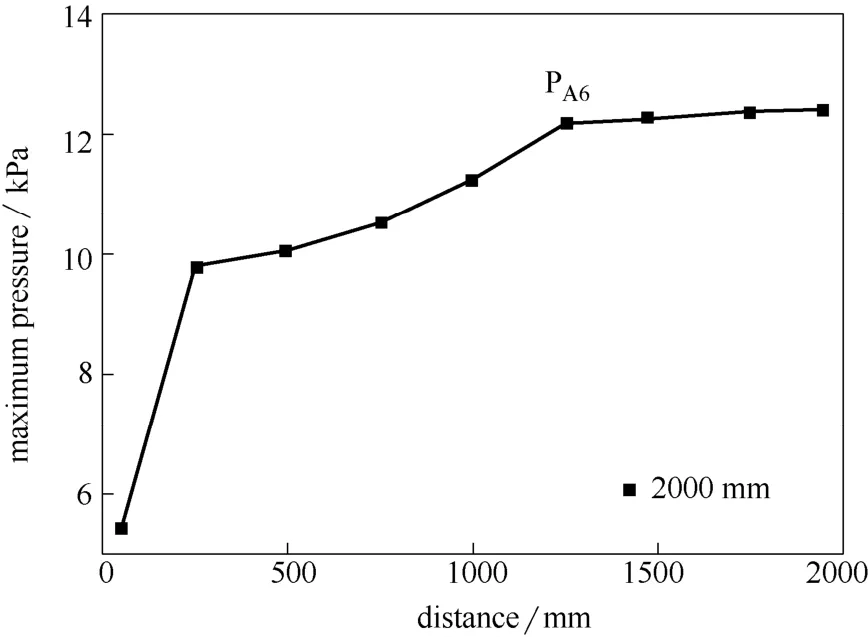

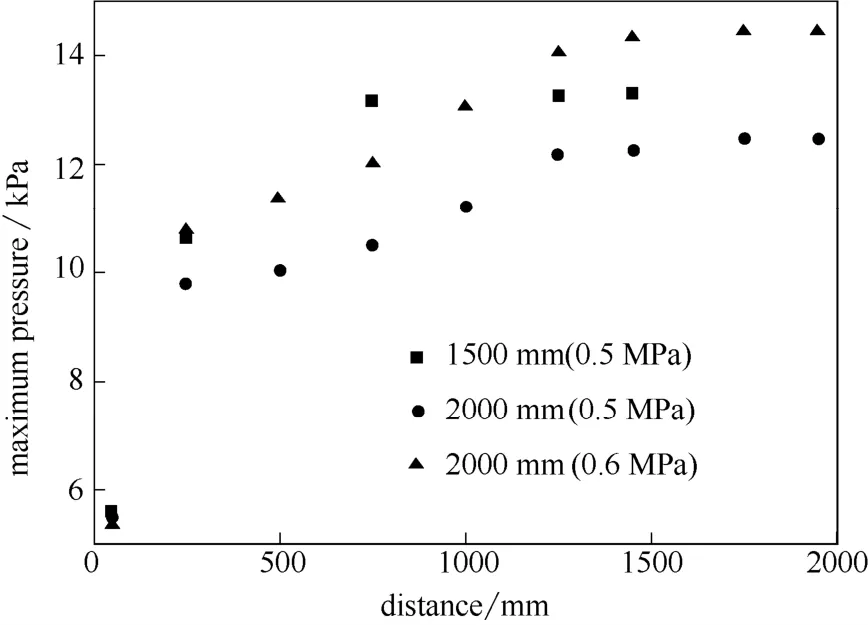

图5为反吹压力0.5 MPa条件下不同测量点处滤管内动态压力峰值的对比。由于反吹气体进入滤管后,沿滤管长度方向的气流速度逐渐减小,导致动压降低而静压增大,自滤管开口端至盲端,滤管内压力峰值逐渐増大,滤管开口端和盲端峰值分别为5.41 kPa和12.41 kPa,这是导致滤管沿长度方向清灰效果存在差异的根本原因,同时也与实际过程中滤管开口端粉尘易架桥造成滤管断裂相吻合。但值得注意的是从 PA6处开始,滤管内压力峰值基本维持不变。

图4 滤管外径向速度特性Fig.4 Radial velocity characteristics outside filter candle

图5 反吹压力0.5 MPa条件下不同测量点处滤管内动态压力峰值的对比Fig.5 Comparison of maximum pressure in different measurement points at cleaning pressure 0.5 MPa

2.2反吹压力对滤管内动态压力特性的影响

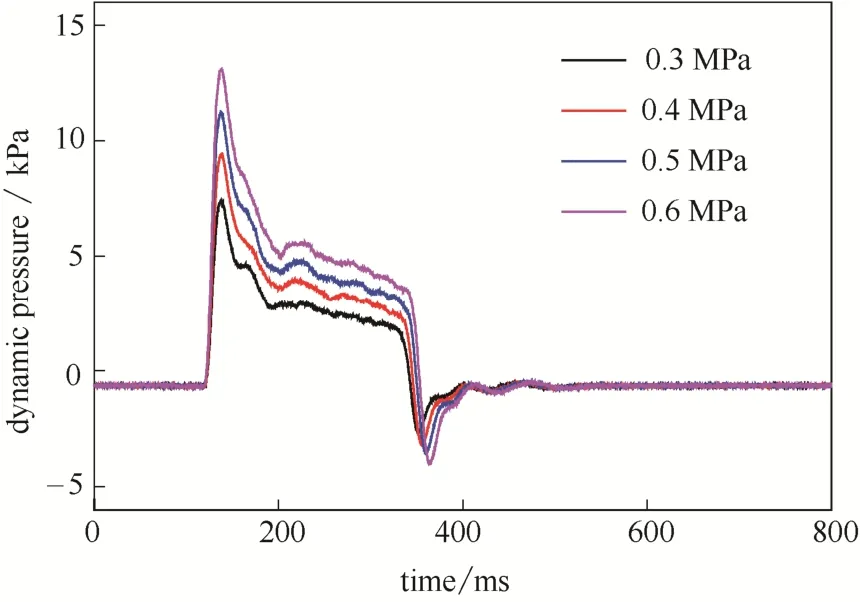

图6为不同反吹压力条件下PA5处滤管内动态压力特性。随着反吹压力的升高,滤管内正压峰值逐渐变大,负压峰值亦逐渐变大,二者变化趋势一致。不同反吹压力下,滤管内PA5处压力由0升至正压峰值的时间均为17 ms,压力上升速率分别为0.47、0.59、0.70、0.81 kPa·ms-1,表明压力上升时间与反吹压力大小无关,压力上升速率随着反吹压力的增加而增大。利用同样的方法测定并对比,发现沿滤管长度方向,其余各测量点压力峰值和压力上升速率均有相同变化规律。

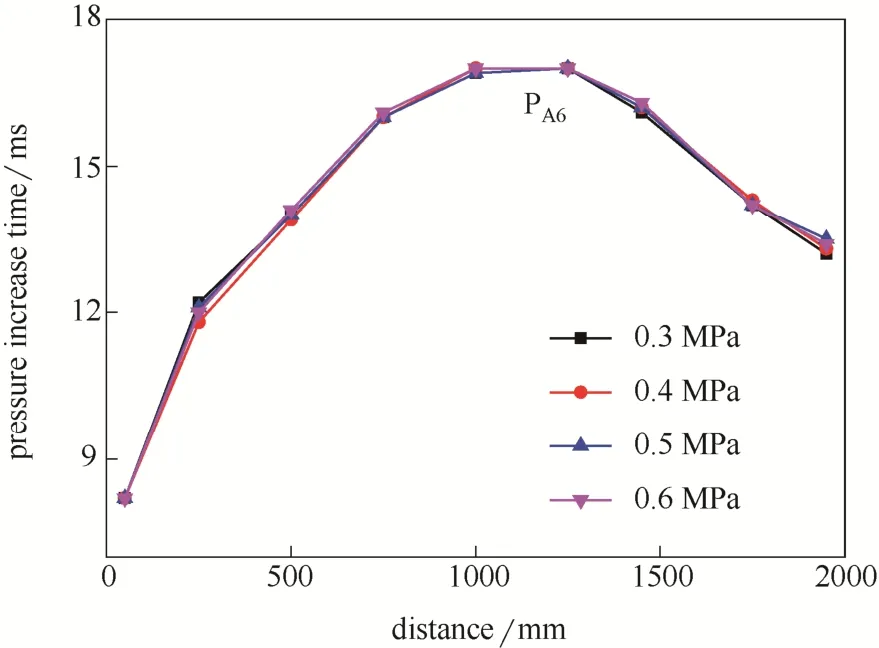

图7为不同反吹压力条件下不同测量点压力由0升至正压峰值所需时间的对比。自滤管开口端至盲端,压力上升时间先逐渐升高,自PA6处附近又逐渐降低,并且不同反吹压力下同一测量点处压力上升时间均基本一致,表明压力上升时间只与测量点位置有关。而由图5已知,相同反吹压力下,自PA6处至滤管盲端,滤管内压力峰值基本不变,分析认为,压力上升时间和压力峰值的这种变化趋势均是受滤管底部固有气体的阻碍作用所导致。

图6 不同反吹压力PA5处滤管内动态压力特性Fig.6 Dynam ic pressure characteristics in PA5at different cleaning pressure

图7 不同测量点压力上升时间对比Fig.7 Comparison of pressure increase time in different measurement points at different cleaning pressure

2.3不同长度滤管内动态压力特性对比

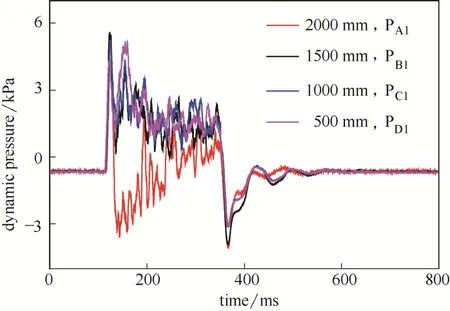

图8为不同长度滤管在0.5 MPa反吹压力条件下开口端处滤管内动态压力特性。虽然4种长度滤管开口端处均产生明显的振荡,但PB1、PC1和PD1处滤管内压力振荡均在正压范围内,而PA1处滤管内压力在达到压力峰值后降低为负压,并在负压区域持续振荡一段时间,不利于该处滤管外粉尘的清除。

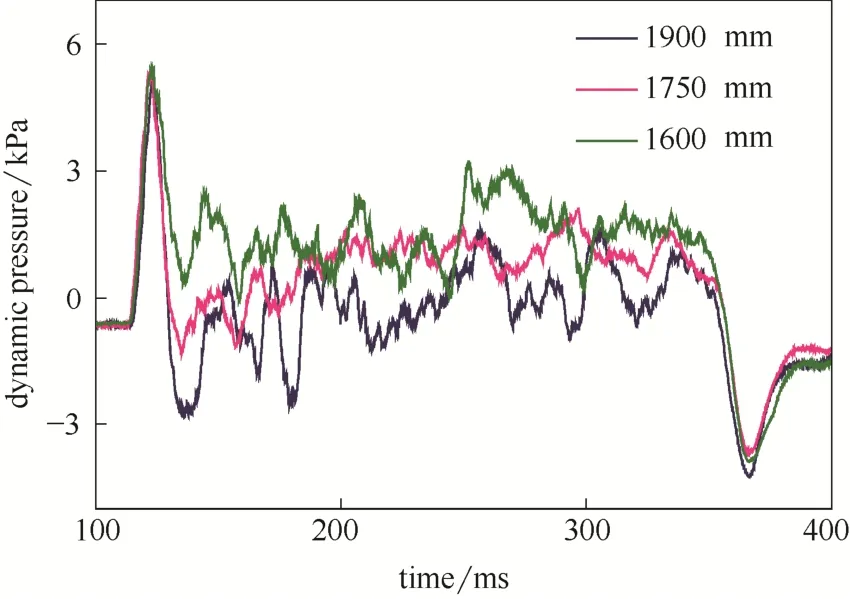

针对2000 mm滤管开口端PA1处动态压力特性的异常现象,采用盲端填充的方式改变2000 mm滤管的长度,分别测定长度为1900、1750和1600 mm时滤管开口端PA1处动态压力特性,其实验结果如图9所示。由于反吹气流与脉冲压力波的叠加,使得PA1处滤管内压力在达到压力峰值后降低为负压并持续振荡。随着滤管长度的增加,下降的幅度逐渐增大,这是由脉冲反吹气体与滤管内气体相互作用造成的。当滤管长度增加到一定值,脉冲反吹气体进入滤管开口端时,由于滤管内容积的相应增加,使得滤管内气体对脉冲反吹气体的阻力降低,脉冲反吹气体射流外缘位于PA1处附近。

图8 不同长度滤管开口端处动态压力特性的对比Fig.8 Comparison of dynam ic pressure characteristics among different length of filter candles near open end

图9 改变滤管长度开口端PA1处动态压力特性的对比Fig.9 Comparison of dynam ic pressure characteristics in PA1while changing length of filter candle

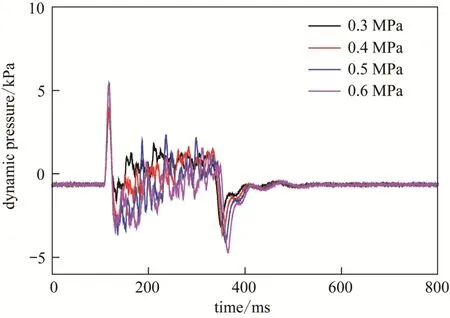

为了改善 2000 mm滤管开口端附近的反吹性能,改变反吹压力测定PA1处滤管内动态压力特性结果如图10所示。反吹压力升高,PA1处压力振荡更加剧烈,相比于反吹压力为0.5 MPa时的压力特性,在脉冲作用时间内的多个波谷均出现更低的负压峰值;反吹压力降低,虽然压力振荡稍有减弱,振荡阶段负压持续时间减少,但没有从根本上解决存在负压的问题,并且较低的反吹压力势必会影响整只滤管的清灰效果。因此,改变反吹压力无法有效改善2000 mm滤管开口端的反吹性能。

图10 不同反吹压力PA1处滤管内动态压力特性Fig.10 Dynam ic pressure characteristics in PA1at different cleaning pressure

反吹压力0.5 MPa条件下,改变脉冲宽度测定PA1处滤管内动态压力特性结果如图11所示。脉冲宽度电信号的设定值分别为50、150、250、350 ms,对应的实际气体脉冲时间分别为 210、290、370、450 ms,随着脉冲宽度的增大,虽然压力峰值不变,但是实际气体脉冲时间延长,而负压振荡的持续时间并没有延长,有利于防止细颗粒回流,从而改善该处的反吹效果。

图11 不同脉冲宽度PA1处滤管内动态压力特性Fig.11 Dynamic pressure characteristics in PA1at different pulse w idth

图12为0.5 MPa反吹压力条件下不同长度滤管距开口端750 mm处滤管内动态压力特性。由图可知,不同长度滤管内动态压力特性的变化趋势基本一致,但正压峰值差异明显,以2000 mm和1500 mm滤管为例,各测量点正压峰值对比如图13所示。反吹条件相同的情况下,在距开口端相同距离处两滤管内正压峰值存在较大差异,2000 mm滤管内正压峰值较低,且近滤管盲端PA9处正压峰值12.41 kPa,同样小于 1500 mm近盲端 PB5处正压峰值 13.32 kPa。为了解决2000 mm滤管内各测量点正压峰值降低的问题,将反吹压力提高至0.6 MPa,各测量点正压峰值均变大。因此,提高反吹压力可以改善2000 mm滤管的反吹效果,这对实际工况中长滤管的反吹压力选择具有重要指导作用。

图12 距开口端750 mm处不同长度滤管内动态压力特性的对比Fig.12 Comparison of dynamic pressure characteristics in points of 750 mm from open end among different length of filter candles

图13 2000 mm和1500 mm滤管内正压峰值对比Fig.13 Comparison of maximum pressure between 2000 mm and 1500 mm filter candles

3 结 论

(1)采用高频动态压力传感器测定脉冲反吹过程中沿滤管长度方向不同位置处滤管内动态压力随时间的变化特性。自开口端至盲端,滤管内动态压力的压力峰值先逐渐变大后基本不变,这将直接导致滤管沿长度方向清灰不均匀。相同反吹条件下,随着滤管长度的增加,滤管内沿长度方向各位置处的压力峰值均降低。

(2)相同反吹条件下与传统短滤管相比,长滤管内动态压力特性的变化趋势基本一致,且均在脉冲反吹即将结束时存在明显的“负压区”,易造成细颗粒回流重新吸附在滤管外表面,影响清灰效率。不同之处在于本实验范围内,1750~2000 mm滤管开口端附近的动态压力在达到压力峰值后降低为负压,并在反吹气流和脉冲压力波的共同作用下持续振荡,不利于该处粉尘的清除。

(3)反吹压力的大小直接影响压力峰值和压力上升速率,提高反吹压力可使滤管内压力峰值升高,改善长滤管的反吹效果。适当增大脉冲宽度可以使长滤管开口端附近的正压持续时间延长,进而改善长滤管开口端附近的反吹效果。

References

[1]李鹏, 田健辉. 汽油吸附脱硫S-Zorb技术进展综述 [J]. 炼油技术与工程, 2014, 44 (1): 1-6.

LI P, TIAN J H. Overview of progress of SINOPEC S-Zorb process [J]. Petroleum Refinery Engineering, 2014, 44 (1): 1-6.

[2]吴德飞, 孙丽丽, 黄泽川. S-Zorb技术进展与工程应用 [J]. 炼油技术与工程, 2014, 44 (10): 1-4.

WU D F, SUN L L, HUANG Z C. New development of S-Zorb process and engineering application [J]. Petroleum Refinery Engineering, 2014, 44 (10): 1-4.

[3]李辉. S-Zorb装置关键设备运行分析 [J]. 石油炼制与化工, 2012,43 (9): 81-85.

LI H. Operation analysis of the key equipments in S-Zorb unit [J]. Petroleum Processing and Petrochem icals, 2012, 43 (9): 81-85.

[4]LI H X, JI Z L, WU X L, et al. Numerical analysis of fl ow fi eld in the hot gas fi lter vessel during the pulse cleaning process [J]. Powder Technology, 2007, 173: 82-92.

[5]GAMWO I K, HALOW J S, AHMADI G. Non isothermal simulation of fl ows in the hot-gas fi lter vessel at Wilsonville [J]. Particulate Science and Technology, 2002, 20 (1): 45-58.

[6]MAZAHERI A R, AHMADI G, GAMWO I K. Hot-gas fl ow and particle transport and deposition in a candle fi lter vessel [J]. Advanced Powder Technology, 2003, 14 (1): 111-125.

[7]HEIDENREICH S. Hot gas filtration—a review [J]. Fuel, 2013, 104: 83-94.

[8]KANAOKA C, KISHIMA T. Observation of the process of dust accumulation on a rigid ceram ic filter surface and the mechanism of cleaning dust from the filter surface [J]. Advanced Powder Technology, 1999, 10 (4): 417-426.

[9]DITTLER A, FERER M V, MATHUR P, et al. Patchy cleaning of rigid gas fi lters—transient regeneration phenomena comparison of modelling to experiment [J]. Powder Technology, 2002, 124: 55-66.

[10]LAUX S, GIERNOTH B, BULAK H, et al. Aspects of pulse-jet cleaning of ceramic filter element[M]//Gas Cleaning at High Temperatures. Netherlands: Springer, 1993: 203-224.

[11]SCHILDERMANS I, BAEYENS J, SMOLDERS K. Pulse jet cleaning of rigid filters: a literature review and introduction to process modeling [J]. Filtration & Separation, 2004, 41 (5): 26-33.

[12]CHUAH T G, SEVILLE J P K. Measuring and modeling the performance of rigid ceram ic filters [J]. ASEAN Journal of Chem ical Engineering, 2008, 2 (1): 87-96.

[13]BERBNER S, PILZ T. Characterization of the filtration and regeneration behavior of rigid ceram ic barrier filters at high temperatures [J]. Powder Technology, 1996, 86: 103-111.

[14]ITO S, TANAKA T, KAWAMURA S. Changes in pressure loss and face velocity of ceram ic candle filters caused by reverse cleaning in hot coal gas filtration [J]. Powder Technology, 1998, 100: 32-40.

[15]MAI R, LEIBOLD H, SEIFERT H, et al. Coupled pressure pulse (CPP) recleaning system for ceramic hot-gas fi lters w ith an integrated safety fi lter [J]. Chem ical Engineering & Technology, 2003, 26 (5): 577-579.

[16]KUROSE R, MAKINO H, HATA M, et al. Numerical analysis of a flow passing through a ceram ic candle filter on pulse jet cleaning [J]. Advanced Powder Technology, 2003, 14 (6): 735-748.

[17]RHYNER U, MAI R, LEIBOLD H, et al. Dynam ic pressure measurements of a hot gas filter as a diagnostic tool to assess the time dependent performance [J]. Biomass & Bioenergy, 2013, 53: 72-80.

[18]姬忠礼, 郭建光. 负压区的存在对刚性过滤器脉冲反吹性能的影响 [J]. 工程热物理学报, 2000, 21 (1): 58-61.

JI Z L, GUO J G. Effect of negative pressure region on pulse-jet cleaning performance of rigid ceramic filters [J]. Journal of Engineering Thermophysics, 2000, 21 (1): 58-61.

[19]焦海青, 姬忠礼, 陈鸿海. 操作参数对陶瓷过滤管脉冲反吹清灰过程的影响 [J]. 化工学报, 2004, 55 (7): 1155-1160.

JIAO H Q, JI Z L, CHEN H H. Influence of operating parameters on pulse cleaning process of ceramic filter [J]. Journal of Chemical Industry and Engineering (China), 2004, 55 (7): 1155-1160.

[20]JI Z L, JIAO H Q, CHEN H H. Image analysis on detachment process of dust cake on ceram ic candle filter [J]. Chinese Journal of Chem ical Engineering, 2005, 13 (2): 178-183.

[21]姬忠礼, 彭书, 陈鸿海. 陶瓷过滤器脉冲反吹全过程的瞬变流场计算 [J]. 化工学报, 2003, 54 (1): 35-41.

JI Z L, PENG S, CHEN H H. Numerical calculation of transient flow field of ceram ic candle filter during pulse cleaning process [J]. Journal of Chem ical Industry and Engineering (China), 2003, 54 (1): 35-41.

[22]姬忠礼, 丁富新, 孟祥波, 等. 陶瓷过滤器滤管外瞬态流场 [J].化工学报, 2000, 51 (2): 165-168.

JI Z L, DING F X, MENG X B, et al. Instantaneous velocity outside filtration element in ceram ic filter [J]. Journal of Chem ical Industry and Engineering (China), 2000, 51(2): 165-168.

Dynam ic pressure characteristics in filter candle during process of pulse cleaning for rigid filter

LUAN Xin1,2, JI Zhongli1,2, LIU Longfei1,2

(1School of Mechanical and Transportation Engineering, China University of Petroleum, Beijing 102200, China;2Beijing Key Laboratory of Process Fluid Filtration & Separation, China University of Petroleum, Beijing 102200, China)

The performance of reactor filter in the adsorptive desulphurization unit of catalytic gasoline (S-Zorb)w ill pose direct impacts on the separation and recycling of adsorbent. By utilizing high frequency sensors and experimental set-up of filtration performance during the process of pulse cleaning, the dynamic pressure characteristics varied w ith time in different measurement points along filter candles were investigated. A lso, the effects of the length of filter candle, cleaning pressure and pulse w idth on dynam ic pressure characteristics were analyzed. As shown by the results, the maximum pressure in the filter candle remained stable after gradually increasing from the open end to the blind end. Meanwhile, lower maximum pressure in different measurement points along the whole filter candle was found under the same operating conditions when the longer filter candle was utilized. In these experiments, the dynamic pressure near the open end of 1750—2000 mm filter candles reduced to negative pressure after reaching the maximum pressure. Due to the combination of airflow and pulse pressure wave, the sustained oscillations in the dynamic pressure profile can be discovered. Furthermore, the cleaning efficiency of long filter candle can be improved through the method of properly increasing cleaning pressure and pulse w idth.

filtration; separation; pulse cleaning; porous media; dynam ic pressure

date: 2016-03-31.

Prof. JI Zhongli, jizhongli63@vip.sina.com

supported by the National Basic Research Program of China (2012CB215000).

TQ 021.1;TQ 028

A

0438—1157(2016)08—3452—07

10.11949/j.issn.0438-1157.20160396

2016-03-31收到初稿,2016-07-21收到修改稿。

联系人:姬忠礼。第一作者:栾鑫(1990—),男,博士研究生。

国家重点基础研究发展计划项目(2012CB215000)。