高温玻璃锡污染缺陷的处理措施

2022-11-30吕思稳

吕思稳

(蚌埠凯盛玻璃有限公司 蚌埠 233000)

0 引言

高温玻璃生产过程中玻璃的成形是在锡槽中,玻璃液漂浮在锡液面上,通过拉边机拉薄、积厚作用,生产出需要的厚度规格玻璃。玻璃带不可避免地要和锡液接触,理论上玻璃和纯净的金属锡液不浸润,不存在玻璃板的渗锡和沾锡问题,但是在锡槽这个玻璃成形的大容器内,玻璃液进入锡槽和成形后出锡槽的位置都不可能是闭合状态,虽然有入口0贝和出口挡帘,也只是起阻挡作用;另外锡槽拉边机位置安装的边封及锡槽顶罩和槽底连接处的边封,都是活动边封,边封上下沿口都是通过密封泥料进行封堵,不是严格意义上的无缝衔接;同时玻璃液带入锡槽中的气体,都是造成锡液被污染的主要原因,也是高温玻璃渗锡和沾锡的根本问题所在。

1 高温玻璃锡污染造成玻璃微缺陷的原理

高温玻璃锡污染造成玻璃微缺陷主要包括三个方面,一是由于侵入锡槽内的微量氨和硫与锡反应后形成硫化锡及SnN2挥发物冷凝造成的玻璃光畸变点,光畸变点缺陷的冷凝物主要在锡槽进出口以及冷却器附近产生,缺陷分布在高温玻璃的上表面,称作为空气面;二是污染的锡液,以锡灰形式附着在玻璃下表面造成的玻璃缺陷,玻璃锡灰缺陷主要在锡槽的收缩段前以及出口三角区位置形成;三是玻璃在锡槽中成形、冷却过程中的渗锡缺陷,高温玻璃渗锡过程可分为两个阶段,在高温区玻璃成形过程中,被氧化的锡以Sn4+状态渗透于玻璃锡液面15~40mm之间,而冷却区710 ℃左右温度范围内氧化锡则以Sn2+形式渗透在玻璃锡液面0~20 mm区间,而渗锡量大于33 mg/cm2时,尤其是以Sn2+形式渗透在玻璃锡液面中比重较大时,玻璃在钢化时易产生彩虹。

2 玻璃锡污染缺陷的针对性解决方案

随着下游客户对优质玻璃质量要求的提高,玻璃的一些能够肉眼观察到的表面缺陷是绝对不允许存在的。光畸变点缺陷在玻璃空气面产生的变形能够由人工直接发现,浮法生产线配备的在线检测设备也能够有效判别。对于这种便于发现的缺陷,以我国高温玻璃工艺技术水平来看是很容易解决的问题,在此种缺陷已存在的情况下,尽可能保证锡槽工艺制度稳定,减少锡槽气氛、压力波动,另一方面可以组织成形技术人员对锡槽内进行氮气吹扫,吹扫方式可用瓶罐氮气接吹扫管进行人工吹扫,有条件的情况下也可通过调整锡槽高中低温区槽内压,调整纯氮气量形成局部增压、释压方式进行吹扫,可根据自身实际情况选择吹扫方式。

其次是高温玻璃的沾锡、渗锡缺陷,高温玻璃现阶段由于成形工艺的限制,必然出现沾、渗锡问题,如何控制、防治锡槽带来的锡污染所产生缺陷也是成形工程师、研究人员不懈努力、迫切想要解决的问题。根据行业前辈经验,结合实际生产经验,对高温玻璃沾渗锡问题进行分析。

2.1 玻璃磨伤

高温玻璃是脱离建筑玻璃向电子、光伏以及特种玻璃延伸产品,企业和客户在不断地追求高品质优质高温玻璃。从产品质量角度来考量,磨伤问题是不允许存在的,而实际生产过程中企业被高温玻璃磨伤问题不断地困扰着。如某高温玻璃生产企业,在窑炉运行2年后,玻璃板面先出现磨伤后出现裂口缺陷,经查磨伤和裂口均分布在玻璃的锡液面,通过查找分析是由于锡的氧化物附着在辊道上而造成的磨伤、裂口缺陷。通常处理方式是用石墨擦锡装置对过渡辊道进行摩擦处理,如后端辊道产生则可通过观察查找进行预判,判断大致辊道号,通过升降辊子的方式进行排除,并可以对已污染的辊子进行拉出打磨处理。如果是过渡辊道引起的裂纹问题比较难处理,一般生产高端高温玻璃企业或有条件的企业会定期对辊子进行更换或打磨。建议过渡辊道尽可能长期使用石墨擦锡装置,确认石墨擦锡和过渡辊接触摩擦,由于石墨易氧化,可以根据实际情况不定期更换擦锡石墨块。

2.2 玻璃沾锡

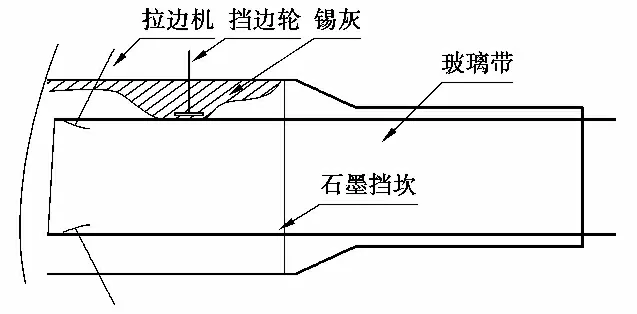

当保护气体量不足或其它原因使空气进入锡槽引起锡液氧化,锡氧化物部分以锡灰形式漂浮在锡液表面上,生产时间越长,锡槽内积累的锡灰越多,聚集形成的大量锡灰与玻璃带直接接触,造成玻璃板下表面的污染,如图1所示。

图1 锡槽宽段锡灰分布图

图1中所示的锡灰在锡液对流过程中,由于挡边轮以及石墨挡坎等作用影响,阻碍锡液在整个锡槽纵向的对流作用,在石墨挡坎处锡液形成回旋流。在挡边轮位置处,挡边轮相当于一组小型冷却器,造成锡槽局部横向位置温差,从而加强了锡液在该区域的横向对流作用,因此挡边轮处锡液由多层对流作用会在其周围形成旋转流,漂浮在锡液上的锡灰围绕在挡边轮周围绕圈旋转,一部分锡灰和玻璃带接触,造成玻璃板下表面附着锡灰,形成缺陷。

在锡槽窄段存在的锡灰,一部分通过扒渣机被引流至锡槽的导流槽内,另一部分在拉引力的作用下随着玻璃带聚集在锡槽出口的三角区处,此处的锡灰也是造成玻璃板下表面附着缺陷的关键因素。

针对上述由于锡灰造成的玻璃缺陷,国内浮法行业通常进行保守处理,首先是加强锡槽密封,包括设计上0贝的开发以及过渡辊台挡帘包高硅氧布的使用。其次是调整槽内压,在保证槽内压力30 Pa以上基础上,利用保护气中氢气的还原作用减少锡氧化,减少外界空气的污染。

从生产企业角度来说,简单、实用、风险小、投资少的处理方案是容易接受的。首先要加强边封密封及锡槽出口位置的密封,每天对锡槽边封密封泥进行修补,杜绝有开口裂缝,建议投产前在锡槽出口唇板上焊接小挂钩,安装N2火管,起到分割墙作用;其次是锡槽附属装置的配备,在锡槽的收缩段安装锡液水包和在锡槽中温区设置“舟式挡畦”,会有效减轻渗锡量和沾锡缺陷。在锡槽收缩段安装锡液水包目的是加强区域内的锡液横向对流,均衡锡槽冷却段的玻璃横向温差,达到较好的退火环境。与此同时,在收缩段安装锡液水包,对锡液温度影响比较大,约有60 ℃的温降量,也间接影响锡液的纵向对流,明显影响图1中锡灰的分布,使用锡液水包后锡灰接触面和玻璃板脱离,锡灰主要分布在锡槽边沿,通过在线检测显示,玻璃沾锡缺陷明显减少。这里所述的沾锡缺陷主要指尺寸1.0~0.3 mm范围,通过统计此期间的缺陷数量从600个/h减少至350个/h,一等品率提高约5%。同比1.7 mm厚度玻璃,锡液水包使用前后渗锡量用荧光分析仪检测,锡液水包使用前渗锡量是8.6 mg/cm2,锡液水包使用后渗锡量是7.0 mg/cm2,渗锡量下降1.6 mg/cm2,因此笔者认为锡液水包和挡畦的配合使用可以作为减少渗锡量调整的一种手段。最后是锡槽三角区的残留锡灰,此区域的锡灰扒渣机是处理不干净的,一般扒渣机使用电流为100~150 A,如果增加电流会使沾锡变得严重,处理方式建议谨慎使用铁钩对三角区锡灰进行扒耙,应注意防范断板风险。

高温玻璃和普通浮法玻璃相比,玻璃的应变点温度较高,高约40 ℃,高温玻璃的原料中铝和碱含量也较普通浮法玻璃有质的区别,普通浮法玻璃一般渗锡量为15.0 mg/cm2左右,而高温玻璃的渗锡量为8.5 mg/cm2左右,通过优化配方,渗锡量还可以进一步优化,因此,原料配方也会影响玻璃的渗锡。

3 结语

从高温玻璃生产角度来看,高温玻璃的渗锡要优于普通浮法玻璃,进一步优化原料配方也会影响玻璃的渗锡。在现阶段工艺水平上,锡液避免不了和空气的接触,广义方向上需要加强锡槽密封,减少锡的污染,还需要加强精细化操作,优化保护气体的配置、开发锡槽辅助设备以及合理化运用,提高浮法工艺水平,减少生产过程中产生的缺陷。