掺杂稀土金属氧化物+B 2O 3的成像玻璃基片的制备

2022-11-30希日莫

希日莫

(漳州旗滨玻璃有限公司 漳州 363401)

0 引言

可视化成像技术新的革新向其配套仪器提出新的要求,推动了成像玻璃的发展,同样,新品种玻璃的试制成功也往往反过来促进了成像技术的发展。现有的全息成像玻璃基片在成形过程中由于玻璃黏度小,导致成形难度大,存在析晶严重情况,生产成本高,而且生产工艺繁琐、效率低。因此,研发一种具有显著的反射、折射性能的成像玻璃基片,运用于各种全息影像技术中,具有现实意义。

1 原料

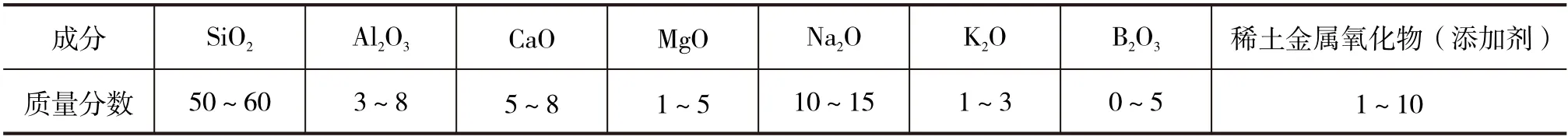

可视化全息成像玻璃的配料主要有:硅砂、氧化铝、白云石、石灰石、纯碱、芒硝、碳粉、稀土金属氧化物、碎玻璃、熔化剂、澄清剂、脱色剂等,主要成分见表1。

表1 全息成像玻璃配料主要成分 %

SiO2是构成玻璃骨架的成分,若含量低于50%,玻璃液黏度小,会导致全息成像玻璃基片产品析晶严重,成形难度大。但其含量太高,玻璃液的黏度太大,不利于玻璃液的熔解,综合现有窑炉及熔化工艺,故SiO2含量选择50%~60%。

Al2O3用以提高玻璃结构的强度,提高玻璃的抗划伤性、抗跌落性。但Al2O3含量过高,难以熔制。Al2O3含量过低,玻璃容易析晶,机械强度较低不利于成形,故Al2O3含量选择3%~8%。

CaO是降低高温黏性并显著提高熔融性而不使应变点降低的成分。而且,CaO具有抑制含Mg的失透结晶的析出的效果。CaO的含量为5%~8%。若CaO的含量少,则难以有上述效果。另一方面,若CaO的含量多,则钙长石的失透结晶容易析出且密度容易上升。

MgO可以降低玻璃熔化温度,有利于玻璃的熔制,提高玻璃的稳定性,抑制玻璃析晶倾向,促进离子交换,提高玻璃强化后应力强度及深度,但MgO超过一定量会使玻璃发生失透,故MgO的含量选择1%~5%。

Na2O、K2O是化学强化处理过程中的发生离子交换的成分。其含量较高时,会增加玻璃的膨胀系数,降低玻璃的机械性能。随着K2O的量增加,通过离子交换获得的压缩应力降低。综合考虑加入10%~15%的Na2O、1%~3%的K2O。

B2O3能降低玻璃液黏度,改善玻璃脆性、韧性和光透过率。B2O3降低了玻璃的脆性,使玻璃不易发生失透,且易于玻璃化。经过调试,B2O3含量为0~5%。

通过在玻璃成分中引入适量的La2O3、 Y2O3、Gd2O3等稀土金属氧化物,可以使玻璃具有一定的折射率和光学性能,可用于全息成像元件的生产制作中。但是,由于La2O3、 Y2O3、 Gd2O3等是离子半径大的网络外体氧化物,加之La3+、 Y3+、Gd3+等的场强较大有强烈的积聚作用,促使玻璃分相和析晶,所以La2O3、 Y2O3、 Gd2O3成分含量过高时,会使玻璃液黏度减小,导致玻璃产品析晶严重,而且成本也相应增高,所以其含量控制在1%~10%。

经过大量实验数据拟合,若SiO2、 B2O3和稀土金属氧化物的含量满足:8.5>SiO2/(稀土金属氧化物+B2O3)>3.3,使全息成像玻璃液的黏度,透明性、折射率、色散系数等光学性能,化学稳定性、热学稳定性、机械强度等性能均达到最佳,用于全息成像效果最好。

一般全息成像玻璃中SiO2含量较低,玻璃液黏度小,导致玻璃产品析晶严重。通过调节La2O3、 Y2O3、 Gd2O3与 SiO2比 例,提 高SiO2含 量,降低La2O3、 Y2O3、 Gd2O3成分含量,使得成像玻璃液黏度适中,降低了玻璃热成形难度,减少玻璃析晶现象的发生,降低了成像玻璃基片生产成本。在此基础上,又通过引入Al2O3及 B2O3成分,成像玻璃基片热稳定度高,机械强度高。

2 原料的稳定性

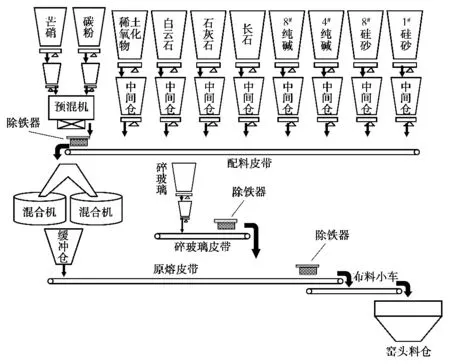

在玻璃生产工艺中,要保证“四大稳”,即原料稳、燃料稳、熔化稳、成形稳,其中原料稳是“四大稳”重中之重。原料稳,指生产玻璃前段,必须做好原料成分、颗粒度、原料无污染(主要指铁屑等杂质)的工序管控,根据生产的基本玻璃组分计算出熔化100 kg玻璃液所需的各种原料的用量,然后再算出每副配合料实际所要称取的各种原料的用量后,精确称量各原料,经混合机混合由皮带输送至熔窑。成像玻璃原料配料输送工艺流程如图1所示。

图1 全息成像玻璃原料配料输送工艺流程图

为尽可能减少原料加工、皮带机输送过程中铁质设备引入的杂质铁,将原料与铁质设备隔离,设置用于去除机械杂质铁的除铁器和金属探测器。

3 全息成像玻璃生产工艺

3.1 熔窑结构

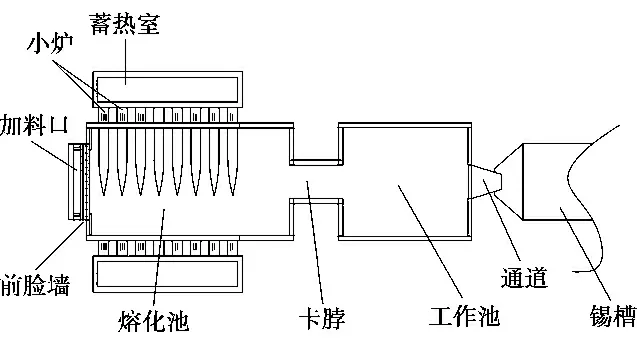

玻璃熔窑结构包括:投料系统、熔制系统、热源供给系统、废气余热利用系统、排烟供气系统等。具体有加料口、前脸墙、小炉、蓄热室、熔化池、卡脖、工作池、通道等结构,如图2所示。将其池底加深100~300 mm,池底不同部位设置多级台阶,以加强玻璃液的对流和控制玻璃液回流。

图2 熔窑成像玻璃配料熔化澄清流程示意图

3.2 电辅助加热

设计电辅助加热系统装备,电辅助加热总功率4000 kW。从熔窑底部安装,分三个区域,1区位于投料池和1#小炉之间,安装8组50 mm电极;2区位于2#和 3#小炉之间,安装8组50 mm电极;3区在4#小炉的立柱附近,安装12组50 mm电极。控制方式:恒功率,可调。

3.3 投料系统

玻璃熔化热点温度应保持在l560~l760 ℃。热点的位置控制在4#小炉稍前的位置,以保证配合料有足够的熔化时间和稳定性,保持在熔窑前段有较强的对流,防止“跑料”。热点与1#小炉的温差一般应保持在100 ℃左右(如1480 ℃ )。防止大量的气泡析出,拉引量由680 t/d降至580 t/d,使得熔化温度降低,有效控制玻璃液的熔化工艺制度。同时正确使用冷却部稀释风,将流道温度稳定控制在±1 ℃范围内。密切监视投料口(加料口)情况(图3),熔窑玻璃熔化均匀性(泡界限)情况(图4)。

图3 玻璃配合料的投料口示意图

图4 玻璃配合料的熔化热点示意图

4 掺杂稀土金属氧化物+B 2O 3的成像玻璃基片的制备

(1)掺杂稀土金属氧化物+B2O3的全息成像玻璃基片制备方法如下:将原料组分送入熔窑中发生熔化反应,熔化温度为1450~1580 ℃,澄清温度1400~1450 ℃,经冷却部冷却后经过流道送入锡槽成形。锡液温度为590~790 ℃,锡槽空间温度为570~950 ℃,通过锡槽冷却装置、拉边机等设备减少玻璃横向温差,将玻璃加工成需要的厚度、宽度,玻璃拉引速度为650~780 m/h。

(2)半成形的玻璃带从过渡辊台进入退火窑,玻璃带在500~550 ℃、420~490 ℃、270~320 ℃温度下退火,退火完成后在横切工段切裁出不同规格的全息成像玻璃基片,进一步加工成各种光学全息玻璃元件。

(3)退火窑的作用是在玻璃液冷却至室温的过程中逐渐控制温度以防止热冲击(玻璃断裂),玻璃主要在500~550 ℃释放95%永久应力,420~490 ℃释放5%永久应力,低于此温度后,玻璃永久应力固定。所以在此两温度区间先均热慢冷,消除玻璃内部温差,充分释放内部应力。待内部应力释放完全,永久应力固定后,再快速冷却,中间270~320 ℃作为缓冲过渡阶段,防止过于快速冷却产生的临时应力过大从而导致玻璃炸裂。一般玻璃的退火温度受成分影响会有差别,退火需根据实际情况进行调整。

(4)工业化规模化生产实例

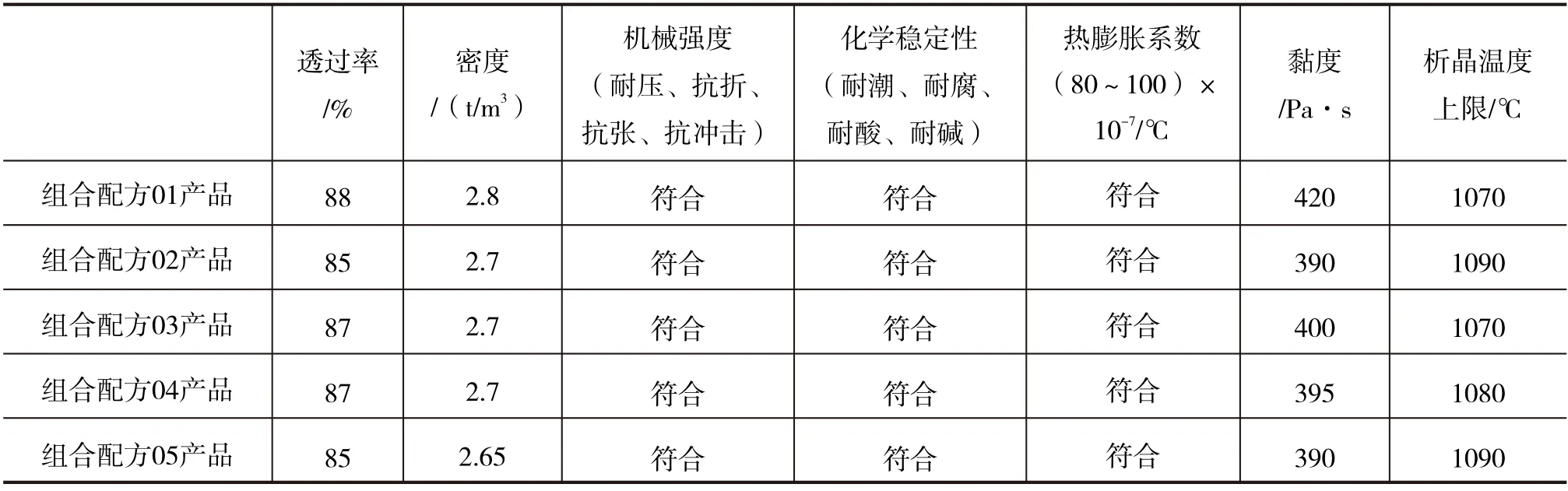

① 选择5个组合配方,具体数据见表2。

表2 生产全息成像玻璃配料成分 %

② 生产温度控制

原料进入熔窑后,在1540~1560 ℃下熔化反应,1435~1445 ℃澄清,经冷却部进入锡槽,拉引速度740~760 m/h,经拉边机工作成形,玻璃带进入退火窑退火。经510~530 ℃,440~480℃,280~300 ℃退火工序后,经裁切可得到成像玻璃基片。

③ 五组配方产品检测数据如表3所示。

表3 成像玻璃基片产品性能

5 结语

针对现有技术上存在的缺陷,克服关键技术的瓶颈,摸索出合理的玻璃原料配方,确定特定的玻璃新的熔制、成形、退火等生产工艺。通过掺杂稀土金属氧化物+B2O3调整工艺参数,制备了黏度适中,易成形加工的优质成像玻璃基片,玻璃基片内应力小,生产稳定性高。