基于CFD的加压浸出过程流体动力学研究

2022-11-28陈凤阳侯彦青

官 鹏,陈凤阳,寇 斌,田 林,侯彦青,谢 刚,杨 妮

(1.昆明理工大学冶金与能源工程学院,云南昆明 650093;2.昆明理工大学省部共建复杂有色金属资源清洁利用国家重点实验室,云南昆明 650093;3.昆明冶金研究院有限公司,云南昆明 650031)

随着高品位优质矿石资源的日益枯竭,加压湿法冶金由于环境友好、效率高、可处理各种低品位复杂共伴生矿的优点,广泛应用于锌、铜、镍等金属的冶炼及稀贵金属综合回收过程中[1]。加压釜作为加压湿法冶金过程的主要设备,通过提高气相压力及反应温度,增强冶金过程的反应推动力,并在搅拌的作用下,使物料高效混合,强化传质、传热过程,从而提升化学反应速率[2-3]。深入研究加压釜内流场特征对提高混合扩散效率、优化反应釜结构、降低生产成本等具有重要意义,是加压湿法冶金技术的一个重要研究环节。

加压釜内的流动为复杂的紊流、脉动和随机湍流使流场的测量变得困难,早期人们对于流场的预测是宏观性的、经验性的[4]。随着检测技术的发展,激光多普勒测速仪(LDV)、粒子图像测速技术(PIV)等成为常用的检测流场方法[5-7],但对于一些大型的加压搅拌设备,对釜内流场的测量往往只能得到一些局部信息,测量过程耗时长,流场测量设备昂贵,对于一些过程无法通过实验测量得到准确的流场数据。近年来,随着数值计算技术的发展,计算流体力学(CFD)为解决这些问题提供了一种新的研究方法,CFD的出现丰富了流体力学的研究手段,由于其强大的数值运算能力,可以计算出用解析方程不能求解的方程,解决了某些理论流体力学无法解决的问题[8]。采用数值模拟的方法极大地减少了实验测试次数,节省了大量的资金和时间,并能解决某些由于实验技术限制难以解决的问题[9]。

运用计算流体力学方法,国内外学者对加压釜内流场进行数值模拟研究,并取得很多研究成果。Aoyi Ochieng等[10]采用CFD仿真模拟软件分析了不同搅拌桨安装位置对搅拌釜内部流场及固液悬浮特性的影响。结果表明,Rushton桨位置较低时,流场由典型的双回路结构向单回路转变,轴向流动增加,混合时间变短。贾海洋等[11]运用Fluent模拟软件,采用滑移网格法(SM)对搅拌釜内流场及固液混合情况进行数值模拟,研究了不同搅拌桨转速及安装位置下釜内流场分布及固液悬浮特性,并与实验结果吻合较好。H.Appa等[12]使用计算流体力学(CFD)对高压釜内部流场、气相扩散及气泡尺寸进行了模拟,并用PIV方法实验与模拟结果进行对比。结果表明,标准k-ε模型及高阶QUICK方法能对釜内流场提供较精准的模拟,加压釜内部流场呈双回路结构,桨叶处射流与水平方向呈一定夹角且倾角与转速有关,而Euler-Euler模型及分散k-ε模型能对釜内气相分布及气泡尺寸提供精准的预测。Li等[13]运用多重参考系法(MRF)对无挡板搅拌釜内流场进行模拟,采用Euler-Euler多相流模型,结合VOF方法,对气液界面进行捕获,并与实验结果基本一致。模拟结果表明,无挡板搅拌釜的自由液面涡流可分为中心区与边界区,并得出漩涡与搅拌桨转速及桨叶直径的关系。李挺等[14]研究了向心桨、Rushton桨、三斜叶桨及穿流桨等单层桨搅拌釜内流场特性,考察了搅拌转速、桨叶位置等对搅拌釜功率及釜混合特性的影响。结果表明,当转速相同时,Rushton桨的功率消耗最大,三斜叶桨功率最低,搅拌速度是影响釜内混合特性最主要的因素,同等转速条件下向心桨混合效率最高。

综上可知,针对高压釜内流体动力学的模拟研究较少,对桨叶倾角与釜内循环流的关系及转速与湍动能、湍流耗散率耦合关系未见报道。因此,本文采用Fluent仿真模拟软件对加压釜三维流场特性进行数值模拟,研究不同搅拌桨位置、桨叶倾角对流场特性的影响、搅拌桨转速与釜功率及湍动能的关系,以期能够为加压釜内部流场特性及釜的优化设计提供理论参考。

1 计算流体力学模型建立

1.1 控制方程

计算流体力学(CFD)是以计算机的数值计算为基础,结合流体力学、微分方程等数学理论、计算机数值分析等学科,对流体传质、传热及相关现象进行分析的一种研究方法[15]。随着对流体的理论研究不断加深,得出了流体运动的三个基本定律:质量守恒定律、动量守恒定律、能量守恒定律,可以用N-S方程、Euler方程等来表示[16-17]。

质量守恒方程又称连续性方程,对质量为m,体积为τ的流体质点团,其积分形式见式(1)。

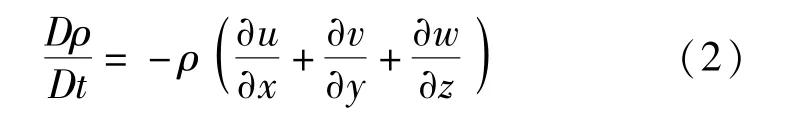

在直角坐标系中,质量守恒方程可表示为式(2)。

对于一定体积的流体,在t时刻的动量变化等于作用在流体上的质量力与应力总和,表示为式(3)。

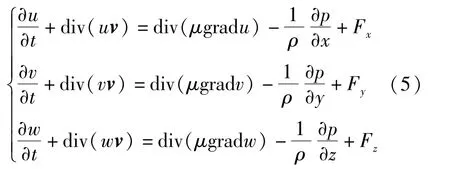

考虑应力与应变之间的关系,且流体为牛顿流体时,在直角坐标系中流体运动方程可简化为式(5)。

式(6)为流体能量守恒方程,式中keff表示有效热传导系数;Jj是组分j的扩散通量;Sh包括化学反应热以及其他用户定义的体积热源项。

1.2 湍流模型

高压釜内主要流动形式为湍流,对湍流模型的选择直接影响对流场模拟的准确性,常用的湍流模型有雷诺平均法(RANS)、大涡模拟(LES)方法、直接数值模拟法(DNS)[18-20]。雷诺平均法(RANS)主要是在时间尺度上对流体进行平均化处理,建立合理的湍流模型,从而求解得到时均化控制方程,其中标准k-ε模型由于其计算过程简单、效率高,在工程领域中得到了广泛应用,其湍流输运方程可表示成式(7)湍动能k输运方程和湍流耗散率ε输运方程[21]。

式中:Gk为由速度梯度产生的湍动能项;Gb为浮力的湍动能项;C1ε和C2ε为模型常数;SK、Sε为源项。

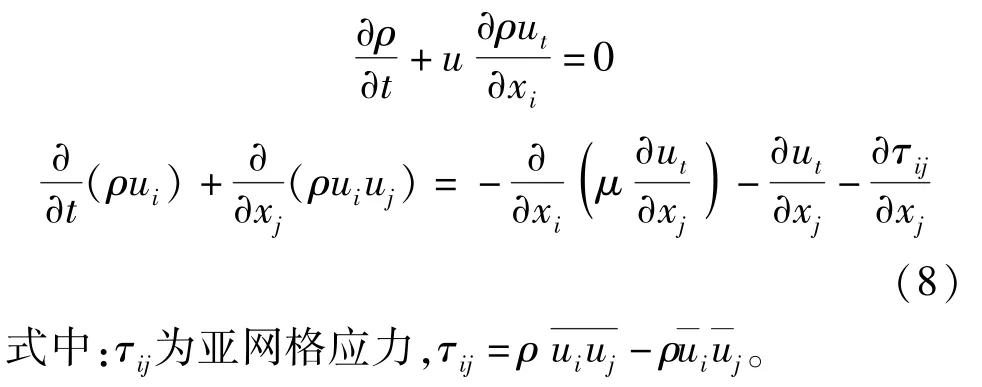

大涡模拟(LES)方法是对复杂流场涡流的直接模拟,用N-S方程在一定空间域内建立大涡方程直接模拟大尺度涡流的影响,而对于小尺度涡流,则建立亚格子尺度模型来近似模拟。亚格子尺度模型对小尺度涡流的模拟有更好的适应性,且容易构造,LES方法对湍流的处理有独特的优越性,在学术研究有着广泛应用,但其对壁面边界层的分辨率要求过高,对网格和计算的需求高,在工程领域中无法得到广泛应用,LES法控制方程见式(8)。

直接数值模拟法(DNS)是直接求解湍流运动的N-S方程,得到流体运动的全部信息,是解决湍流问题较实际的方法,相对应地,其计算量巨大,受计算机条件的限制,目前仅应用于一些低Re数的简单层流。

1.3 物理模型及网格划分

本文研究的加压釜为圆柱形加压釜,椭圆形底,三斜叶桨式搅拌桨,其结构参数见表1。桨式搅拌桨结构简单,叶片可倾斜不同角度,是常用的轴向流桨,主要用于流体循环混合,在液-固体系的固体悬浮及液-液体系的乳化混合过程中应用广泛,且搅拌功率较低[22]。

表1 加压釜结构参数Table 1 Structural parameters of autoclave

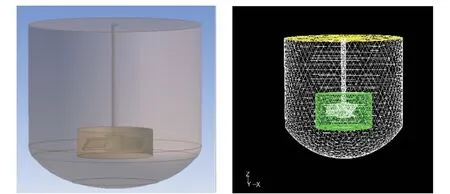

对所建立的数学模型进行网格划分,其实质是使计算区域离散化,将连续的计算区域分解成不同的子区域,再计算各区域的节点及控制方程。网格是计算机对模型进行分析计算的基本单元,其划分直接影响到数值计算的准确度,是仿真模型建立过程中较为关键的一步。本文使用ICEM CFD对加压釜进行网格划分,由于加压釜几何模型的复杂性,采用Tgrid方法,网格使用四面体非结构网格,并将加压釜分为外部静区域和内部旋转区域,由于整个加压釜体积较大,若网格选择尺寸较小,则生成的网格数量过于庞大,对于计算设备的要求较高,并且计算耗费时间较长,因此在划分网格时,仅对搅拌桨区域和挡板区域进行局部网格加密,对其余部分计算域的网格尺寸适度增大,以提高计算效率[23],并通过监测不同网格数叶尖处速度对加压釜网格进行独立性分析,结果见表2。表中数据表明,当网格增加到298 700时,再增大网格数流速几乎没有改变,因此网格采用方案2,最终釜几何模型及网格见图1。

表2 网格独立性分析Table 2 Grid independence analysis

图1 加压釜几何模型及网格划分Fig.1 Geometry model of autoclave and grid division

1.4 搅拌过程的模拟方法

本文采用仿真模拟软件Fluent17.0对加压釜内流场进行数值模拟,Fluent由于其强大的数值计算能力、丰富的仿真模拟方法,在工程领域中广泛应用于模拟化学反应与燃烧、传热与相变、多相流、旋转机械等复杂问题,是目前使用最多的商业软件之一[24]。

对加压釜旋转区域的处理选择多重参考系法[25-26],其设置简单、计算效率高,将叶轮区域设置为动区域,给予旋转速度,其他区域设置为静区域。湍流模型选用标准k-ε模型,其计算精度合理、适用范围广、数据累积较多,是CFD中使用较为广泛的两方程湍流模型。桨叶面设置为Moving Wall,体系的液面定义为对称边界条件(Symmetry),釜壁面、挡板设置为静止壁面(Stationary Wall),动静区域的交界面设置为interface,进行数据传递,由于加压釜是封闭的,不存在进出口边界条件,操作压强为1.0 MPa。以液相水作为流体,压力速度耦合方式选用SIMPLE算法,流体流动状态为定常流动,计算为稳态计算,变量收敛残差设置为10-5,由于网格采用非结构四面体,使用二阶迎风差分格式以提高计算精度。

2 实验结果讨论

2.1 模型验证

本文利用PIV技术对CFD模型进行实验验证,使用的设备为美国TSI公司生产的PIV系统,由示踪粒子添加装置、双脉冲激光器+光片系统、CCD相机及信息处理系统四部分组成。

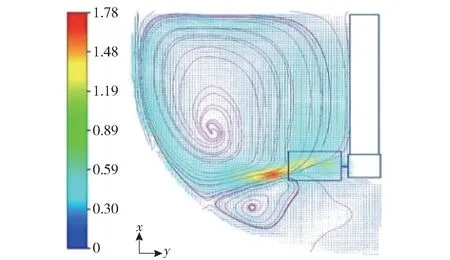

通过对各种叶轮转速和不同平面进行初步实验,选择搅拌速度为150 r/min,确定曝光时间延迟为1 000 μs,示踪剂采用直径为50 μm的PSP示踪剂,其与水密度较为接近,有很好的跟随性及稳定性。采用DANTEC软件计算速度分量,将捕获的图像设置为32×32像素的查询区域,对200张图像的数据进行时间平均,得到较为合理的速度流场,对z方向的流场速度进行监测并与模拟结果对比,速度曲线图如图2所示。

图2 z方向速度曲线Fig.2 The velocity curve in z position

由于叶片采用的是斜叶桨式,流体从桨叶区域流出,呈一定倾角的射流,撞击釜壁后大部分的流体沿釜壁向上流动,向上运动到一定距离后再次返回到桨叶区形成一个大的循环。另外一小部分的射流则向下运动,撞击釜底后回到桨叶区,形成一个小的循环,流形为双循环结构。用PIV实验数据和CFD模拟结果进行对比,其流场迹线图分别见图3和图4,可以看出,本文使用的CFD模型模拟结果与实验结果吻合较好,具有一定的可靠性。

图3 流场迹线图-PIVFig.3 Flow pathlines-PIV

图4 流场迹线图-CFDFig.4 Flow pathlines-CFD

2.2 搅拌桨高度对流场的影响

搅拌桨是加压釜的核心装置,是釜内流场形成的能量来源,其位置高度直接关系到流场旋流位置、动能区域等特征,对加压釜混合特性产生较大影响[27]。

本文使用三斜叶桨式搅拌桨,分别考察搅拌桨距釜底0.25 m、0.30 m、0.35 m时加压釜内流场特征,其速度云图如图5所示。随着桨叶高度的增加,釜上方大漩涡位置的升高,对下方流体的影响减弱,死区范围增大,当H=0.30 m时,可观察到明显的双循环结构,在釜底部也会形成2个小漩涡,整个流场分布较为均匀,搅拌死区较小,釜底小漩涡对整个流场流体循环有很好的促进作用。

图5 不同桨叶高度下速度分布云图Fig.5 Velocity magnitude contours at different impeller height

2.3 桨叶倾角对釜内流场特性的影响

搅拌桨根据叶片不同的形状、叶片倾角、叶片数来划分不同类型,并可以达到不同的搅拌效果及流动类型,其对于釜内不同相间的混合扩散、流动循环及传质传热等起到关键作用[28]。

2.3.1 桨叶倾角对釜内流场分布的影响

图6为桨叶倾角分别为30°、45°、60°时桨式搅拌桨在不同转速下的功率变化。在同一倾角下,随着转速的增加,功率呈现指数增大的趋势。转速相同时,搅拌功率随着桨叶倾角增大而减小,这是由于叶片倾角较小时,在径向与流体作用面较大,阻力较大,功率也较高。

图6 不同桨叶倾角下转速-功率关系Fig.6 Relationship between stirring speed and power at different blade inclination

图7为不同倾角下桨叶附近的流动迹线图,随着叶片倾角的增大,叶片产生的射流与水平方向夹角也增大,射流由径向向轴向偏移,釜内主流也呈现轴向流。

图7 不同桨叶倾角下桨叶附近流动迹线Fig.7 Flow pathlines diagram near agitator at different blade inclination

图8为不同倾角下釜速度分布云图,随着倾角增大,釜内流动由径向流向轴向流过渡,而当倾角增大到60°时,虽然轴向流动很强,但由于搅拌桨功率较小,釜内搅拌强度减弱,死区范围增大。

图8 不同桨叶倾角下截面速度分布云图Fig.8 Vertical section velocity magnitude contours at different blade inclination

选取Y=0截面R=0.3 m位置监测速度分布,图9为不同桨叶倾角下监测线位置(R=0.3 m)的轴向速度与径向速度分布。在径向速度曲线上,随着倾角的增大,径向速度减小,倾角为30°时径向速度最大,且速度峰值出现的位置低,这也可以证明随着桨叶倾角的增大,射流倾角减小。在轴向上,倾角为60°和45°时的轴向速度分布较为接近,而当倾角为30°时,轴向速度最低。

图9 不同桨叶倾角下z方向R=0.3 m处径向与轴向速度分布Fig.9 Radial and axial velocity distribution in z direction at R=0.3 m under different blade inclinations

2.3.2 桨叶倾角对釜内循环扩散的影响

在湿法冶金过程中,一般涉及复杂的多相反应,除了关注流场速度外,釜内的循环扩散也是一个重要的参考指标,本文通过对流场轴向速度的监测及对不同位置速度的正负值来判断釜循环流,良好的循环能有效强化釜内传质、传热,提升化学反应速率[29-30]。

图10为叶尖附近的轴向速度曲线,可以看出在桨叶区域,轴向速度为正值,此为上方大漩涡的回流又重新回到桨叶区域,在叶尖附件r=0.2 m处,轴向速度达到峰值,且θ=45°时有最大值,θ=30°时速度最低。当r=0.35 m时轴向速度又开始出现正值,此为沿釜壁向上运动的流体,且θ=45°时循环速度分布较好。

图10 不同倾角下z=0.3 m叶尖附近轴向速度曲线Fig.10 Axial velocity distribution near blade tip at z=0.3 m under different blade inclinations

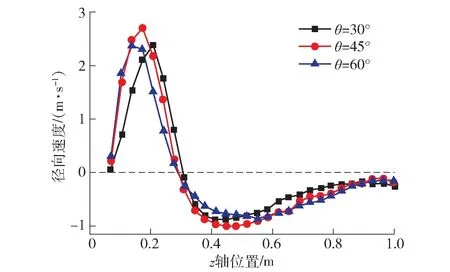

图11为r=0.3 m处z方向上不同位置的径向速度曲线,在桨叶射流Z=0.2 m处径向速度有最大值,而在上方径向速度一直是负值,这表明流体由釜壁向轴中心流动,体现在釜上方存在的大漩涡上。同样,无论是在桨叶下方还是上方,桨叶倾角θ=45°时均具有较大的速度。

图11 不同倾角下r=0.3 m处z方向径向速度曲线Fig.11 Radial velocity distribution in z direction at r=0.3 m under different blade inclinations

对于固液混合,釜底部的流动状态极为关键。对Y=0截面釜底Z=0.2 m处的流场速度进行监测,其速度分布如图12所示。流场速度在射流处(R=0.2 m)处达到最大值,且当θ=45°和θ=60°时,底部的相对速度较大,有良好的搅拌效果,但在桨叶下方r=0 m附近区域,流场速度较低,可能出现死区情况。

图12 不同倾角下Z=0.2 m处釜底部相对速度曲线Fig.12 Velocity distribution near bottom at Z=0.2 m under different blade inclinations

2.4 搅拌速度对釜内流场的影响

图13为不同搅拌速度下的流场速度云图,当搅拌速度较低时(300~500 r/min),随着转速的增大,搅拌桨附近流场的速度加快,轴向流增强,釜内流场速度及范围显著提升,釜底部及上部分死区范围减小。而继续增加转速至600 r/min和700 r/min时,流场速度分布相当接近,仅是区域流速大小不同,死区范围没有明显变化,因此继续增大搅拌速度无法有效地提高釜内流场的循环混合能力。

图13 不同搅拌速度下速度分布云图Fig.13 Velocity magnitude contours at different stirring speed

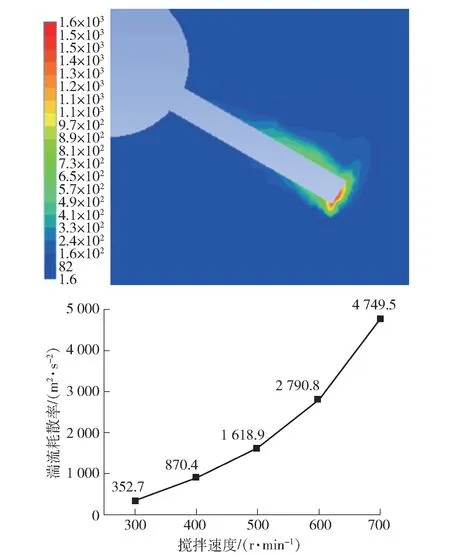

湍动能反映加压釜内流场脉动程度,湍动能越大,流场脉动程度越高,流速越高,釜内多相混合特性也越好。由图14可以看出,加压釜的最大湍动能处位于桨叶附近区域,在其他区域湍动能衰减迅速,在桨叶附近及射流区湍动能较大,并在叶尖附近达到峰值。搅拌速度越大,湍动能越大,但湍动能在加压釜绝大部分均处于一个较低水平,尤其是在釜上部分。

图14 湍动能分布及湍动能与转速的关系Fig.14 Turbulent kinetic energy distribution and the relationship between turbulent kinetic energy and stirring speed

湍流耗散率是指湍流中单位质量流体脉动动能的耗散率,一般是由于存在小尺度涡流造成的能量损失,因此大部分的湍流耗散会在搅拌桨周围的尾涡区域,图15显示了径向截面的耗散率分布,大部分的能量耗散集中在桨叶区域,这一点与其定义相符,且随着搅拌速度提高,区域最大湍流耗散率呈指数上升。随着搅拌转速的增加,搅拌功率增大,相应的,流场湍动能也提升,流场的绝对速度随着转速的增加而逐渐增大。

图15 湍流耗散率分布及最大湍流耗散率与转速的关系Fig.15 Turbulent dissipation rate distribution and the relationship between maximum turbulent dissipation rate and stirring speed

3 结论

本文运用计算流体力学(CFD)方法,对加压釜内流场特征进行了研究,得出以下结论。

1)搅拌桨距釜底高度对流场流形及漩涡位置有较大影响,当搅拌桨与釜底距离提高时,釜上方大涡流的位置也会升高,对上方流体的影响增强,而对釜底部分流体产生的动能不足,死区范围增大。综合考虑,当桨叶高度H=0.3 m时,釜整体流动较为均匀,流场双循环结构明显,有利于釜的循环流动。

2)使用三斜叶式搅拌桨时,加压釜流形呈双回路结构,搅拌桨处射流与水平方向呈一定倾角且随着叶片倾角的增大而增大,射流由径向向轴向偏移,釜内主流也呈现轴向流,通过对釜内循环流监测,倾角为45°时釜内循环流速较高,混合效果较好。

3)随着转速的增加,功率呈现指数增大的趋势,当搅拌速度较低时(300~500 r/min),转速的增加对流场流形的影响不大,流场速度提升,釜底部及上部分死区范围减小。再增加转速为600 r/min和700 r/min时,流场死区范围没有明显变化,仅仅是各区域流速的改变,因此再增大搅拌速度无法有效地提高釜内流场的循环混合能力。

4)加压釜内湍动能主要分布在桨叶区域,在釜上部分迅速衰减,并维持较低水平,湍流耗散主要集中在桨叶的尾涡区域,且随着搅拌速度增大,湍流耗散率呈指数上升,当转速为500 r/min以上时,釜湍流耗散率较高,增大转速对流场流速的影响减弱,不利于釜内能量利用。