带稳定翼四斜叶-Rushton 组合桨釜内转速对流场的影响

2023-08-21孙中宙高晓斌秦晓波周勇军

孙中宙 包 健 高晓斌 秦晓波 周勇军

(1.南京工业大学机械与动力工程学院;2.国家化工设备质量检验检测中心(江苏))

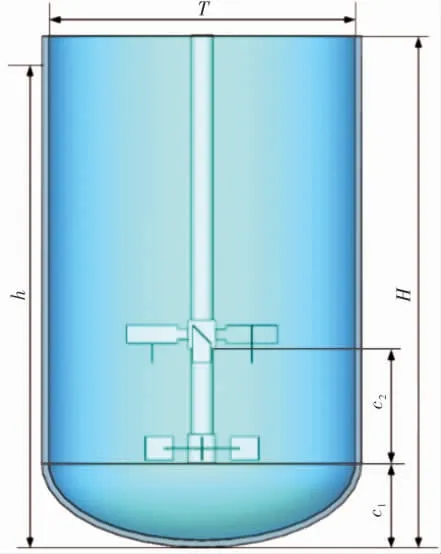

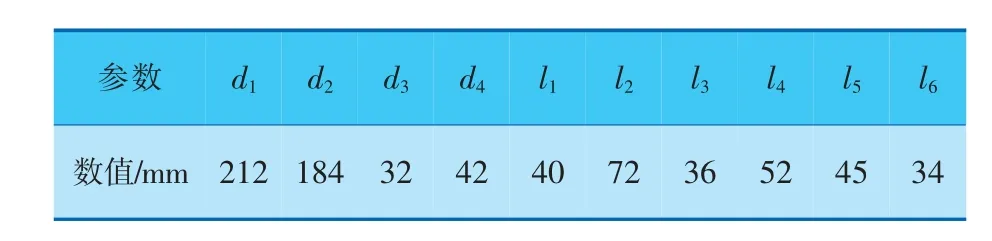

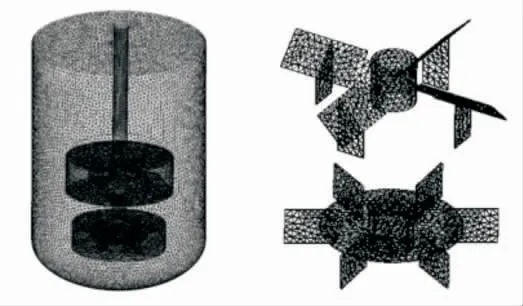

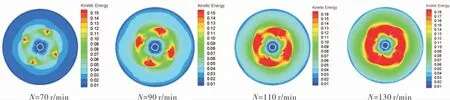

搅拌釜作为化工行业最常见的单元设备,釜内流体流动特性直接影响着原料混合质量,进而影响化学反应进行程度,对提高产品质量、降低能耗具有决定作用。目前,搅拌釜内流场模拟技术以CFD方法为主[1],国内外一些学者利用CFD方法对不同类型搅拌器釜内流场进行过许多研究。其中,王志杰等利用CFD的方法对Rushton涡轮桨釜内流场特性和颗粒运动行为进行研究,发现釜内流场和颗粒运动均呈现循环流特性[2]。姜蒙霞对低雷诺数下搅拌釜内标准直叶涡轮桨周的流场特性进行了实验研究,结果表明Re<1000时,湍动能分布受雷诺数影响较大,即Re增大湍动能增大,而当1000 笔者利用CFD的方法对带稳定翼四斜叶-Rushton组合桨釜内流场进行了数值模拟,考察了搅拌釜内转速N对流场结构的影响,以期为带稳定翼四斜叶-Rushton组合桨反应釜的工程应用和设计提供参考。 本模拟采用Solidworks和Ansys Mesh作为前处理软件,对实际工程生产中61.8 m3丁苯橡胶反应釜及其所用的带稳定翼四斜叶-Rushton组合桨进行等比例缩小,建立几何模型和网格模型,使用Fluent 19.2进行求解计算。搅拌釜(内径T=430 mm)由厚度t=6 mm的透明树脂玻璃和不锈钢标准椭圆形封头制成,如图1所示。筒体高度H=670 mm,液位高度h=630 mm,离底距c1=150 mm,桨叶间距c2=145 mm。 图1 搅拌釜模型 图2为带稳定翼四斜叶桨模型,该桨由4个斜叶片、4个稳定翼和轮毂制成,斜叶片倾斜角为45°,平均分布,稳定翼与斜叶片夹角为90°,图3为Rushton桨模型,组合桨具体尺寸见表1。 表1 搅拌桨结构尺寸 图2 带稳定翼四斜叶搅拌桨模型 图3 Rushton搅拌桨模型 由于文中研究的组合桨结构较为复杂,对于结构化网格的划分相对困难,所以文中几何模型采用非结构化四面体网格。为了保证计算域的精确性,对上下层桨叶和搅拌轴附近区域分别进行网格加密处理,静区域的网格尺寸为15 mm,动区域的网格尺寸为6 mm,桨叶的网格尺寸为2 mm。划分网格结构模型如图4所示。 图4 计算域网格 数值模拟中的模型可以根据流体的湍动程度划分为多种模型,有直接模拟和非直接模拟两种模拟方式,常用的非直接模拟模型有标准k-ε模型、RNG k-ε模型、雷诺应力模型、分离涡模拟和大涡模拟。其中,王小纯和占细峰采用标准k-ε模型对搅拌反应罐内部流场进行了模拟,获得了搅拌效果与搅拌架半径、结构和转速之间的关系,并根据分析结果给出了合理的搅拌转速区间[7]。吴梦楚等采用标准k-ε模型对6种常规搅拌器的流场进行了模拟,并分析了6种搅拌器的剪切性能,发现搅拌器剪切性能满足直叶桨>斜叶桨,圆盘涡轮桨>开启涡轮桨>桨式,其中圆盘涡轮桨的剪切性能是桨式的近似2倍[8]。由此可知,由于标准k-ε模型对桨叶附近流体区域的湍动程度做了与实际流体的湍动程度较为相似的处理,并且对于计算机的要求相对较低,成为学者广泛使用的模拟方法。 文中采用标准k-ε模型进行稳态模拟。标准k-ε模型是以关于湍动能k的方程为基础,将关于湍动能耗散率ε的方程引入其中,共同组合而成的两方程模型。对湍动能k和湍动能耗散率ε的两个控制方程进行求解,实现流体流动的解析。标准k-ε湍流模型的湍动能k和湍动能耗散率ε的约束方程如下: 式(1)~(4)中Cμ、σk、σε、C1、C2为常数项,取值分别为:σk=1.0,σε=1.3,C1=1.44,C2=1.92,Cμ=0.09。 文中模拟工况设置如下:组合桨离底距c1为150 mm,桨间距c2为145 mm,转速N分别为70、90、110、130 r/min。在模拟计算设置中,介质甘油-水溶液的密度为1 022.1 kg/m3,粘度为29.5 mPa·s。设置桨叶和桨叶动区域的参考系和静区域的参考系,设置桨叶转速。设置通过标准k-ε模型对流场进行稳态计算时,对于时间推进方面利用SIMPLE算法。 搅拌釜内流场流型可以简单地分为轴向流、径向流和斜向流[9],其中轴流型流场循环效果较好,径向流型流场剪切效果较好、分散能力强。图5为不同转速下CFD模拟流型图,通过模拟结果可以看出,带稳定翼四斜叶-Rushton组合桨在釜内流场形成两个大的循环流动,流型在N=70 r/min和N=90 r/min时相似,都在下层Rushton桨产生的径向射流形成切割效果,在釜内形成上下两个相交的循环流动;当转速提升至N=110 r/min时,上层桨的稳定翼的切割推流作用表现明显,配合射流形成了一个刮吸作用,在组合桨中间区域形成了一个高速的涡旋,增强了传质能力;随着转速的进一步提升,组合桨中间区域形成的涡旋增大不明显,稳定翼的切割推流作用提升不大,表明N=110 r/min釜内流型最佳。 图6为不同转速下CFD模拟速度云图。模拟结果显示,转速N=70 r/min时,此时搅拌桨对远桨区域的影响较小,釜内流场速度分层明显,在釜内上部和釜壁附近速度较低,出现深蓝色低速区域和浅蓝色较低速区域,尤其是釜内上部较低速区域较大,在搅拌轴附近的桨叶连接处也出现深蓝色低速区域。转速增加至N=90 r/min时,此时釜内流场速度分层有明显的改善,但釜内高速区域较小,且远桨区域的速度分层和釜内上部分的深蓝色低速区域并未消失。当转速继续提升至N=110 r/min时,釜内桨叶附近的高速区域增大,且此时远桨区域的速度不再分层,釜内上部分的深蓝色低速区域趋近消失,速度分布较好。转速进一步增加至N=130 r/min时,釜内桨叶附近的高速区域进一步增大扩展,釜内壁和轴附近的深蓝色低速区域进一步减小,但是减小不明显,釜内速度分布改善不大,从节约能源的角度考虑,转速N=110 r/min为最佳转速工况。 图7为不同转速下轴向高度z/h=0.48处横截面的CFD模拟速度云图,从图中可以看出转速较低时釜内各个区域速度差别明显,速度分布不佳。转速增加为N=90 r/min时,高速区域扩展,釜壁附近速度改善明显,但近桨区域深绿色速度区域和远桨区域的浅绿色速度区域以及桨叶处红色高速区域并未相连,表明釜内速度分布还是分层的。随着转速继续增加至N=110 r/min时,桨叶处红色高速区域相连,釜中呈现出深绿色速度区域,分层现象改善明显。随着转速进一步增加至N=130 r/min时,釜内流场速度进一步提升,而釜内流场的速度分布改善不明显,模拟结果进一步验证了上述结论。 湍动能可以衡量流场的湍动程度,且湍动能也是流场能量变化的表现形成,所以学者们通过湍动能研究流场的微观变化情况。林伟振等利用CFD的方法对改进型INTER-MIG桨釜内尾涡进行了数值模拟,探讨了尾涡与湍动能之间的关系,发现湍动能最大值位于两尾涡之间,并且湍动能随着尾涡的发展而增大、尾涡的衰弱而减小[10]。 湍动能k的计算公式为: 其中,u′2为径向脉动速度平方均值;v′2为轴向脉动速度平方均值;w′2为切向脉动速度平方均值。 利用轴向、径向无因次化速度分析流场能量变化,模拟条件下利用Tecplot Focus软件进行后处理获得湍动能云图。 图8为不同转速工况下轴向截面的CFD模拟湍动能云图。当转速N=70 r/min时,此时转速较低,釜内湍动能近桨叶附近较高,在釜内上部分和釜底湍动程度较低,转速提升至N=90 r/min时,釜内上部分和釜底湍动程度增强,桨叶附近湍动程度也增强,但可以看到釜内上部分和釜底湍动能还是不够,能量分层明显,轴下方区域湍动能没有改善。转速N=110 r/min时,釜内上部分和釜底的湍动能分层消失,釜内湍动能分布较好,但是釜壁和轴附近的低湍动能区域还是存在,转速进一步提升至N=130 r/min时,可以看到釜壁和轴附近的低湍动能区域有所减小,但整体上看以功耗为代价湍动能分布改善并不明显,故转速N= 110 r/min为最佳转速工况。 图8 不同转速下釜内湍动能云图 图9为不同转速工况下轴向高度z/h=0.48处横截面的CFD模拟湍动能云图,横向截面湍动能分布与图8轴向截面湍动能规律相似,当转速较低时,远桨区域受桨叶影响较小湍动程度较低,转速提升至N=90 r/min时,从桨叶到釜壁出现湍动能分层,轴附近湍动程度有所增强,转速增加至N=110 r/min时,釜内上部分和釜底的湍动能分层消失,釜内湍动能分布较好,但是釜壁和轴附近的低湍动能区域还是存在,转速进一步提升至N=130 r/min时,釜内整体湍动程度增强,釜壁和轴附近的低湍动能区域有所减小,桨叶附近高湍动区增大。 图9 不同转速下轴向高度z/h=0.48处横截面湍动能云图 3.1 转速N=110 r/min时,釜内流型最佳,此时釜内为径向流,稳定翼的切割推流作用表现明显,在釜内组合桨中间区域形成一个高速涡旋,增强了混合效果。 3.2 搅拌器转速对釜内的速度分布有一定的影响,釜内低速区域随着搅拌器转速的增大而逐渐减小,转速N=110 r/min时,远桨区域的速度分层消失,速度分布较好。 3.3 搅拌器转速对釜内湍动能的分布影响显著,随着转速的提升,釜内流体的湍动程度明显增强,转速N=110 r/min时釜内上部和釜底的湍动能分层消失,釜内流体的湍动程度较高。1 数值模拟

1.1 物理模型

1.2 网格划分

1.3 计算方法

1.4 模拟工况及计算设置

2 数值模拟结果与分析

2.1 不同转速下釜内流场流型分析

2.2 不同转速下釜内流场速度场分析

2.3 不同转速下釜内流场湍动能分析

3 结论