不同放大准则对底吹炉放大效应的影响研究

2022-11-28郗文龙宋锦波牛丽萍刘素红

郗文龙,宋锦波,牛丽萍,刘素红

(1.东北大学冶金学院,辽宁沈阳 110819;2.河南豫光金铅股份有限公司,河南济源 454650)

底吹炉是氧气底吹炼铅过程中的主要设备,在熔炼过程中,底部吹入的富氧空气与熔池内部的硫化铅发生反应,生成氧化铅,并产生大量热量,使熔炼过程无需提供额外的热能。对于底吹炉内的熔池熔炼,流动状态、相的混合、传质和氧气利用效率与反应速率直接相关[1]。新加入的原料在熔池的液面被卷入熔池内部后,进入底吹炉在重力和熔池内部的搅动作用下实现混合。底吹炉中的生产效率直接受熔池熔体和新加入物料混合效果的影响。评价底吹炉的性能有许多重要参数,流场特性、气含率和混合时间可分别从空间和时间上对底吹炉的混合性能作出评定[2]。由于熔池熔炼的高温和不可见性,需要替代性的研究方法,目前主流的方法有水模拟和数值模拟。近年来,随着计算流体力学相关理论的完善和计算机技术的发展,数值模拟仿真技术在冶金多相流领域的应用越来越广泛,这也为工业设计和放大过程提供了新的途径[3]。

国内外学者对冶金熔池冶炼的多相流过程进行了大量的数值模拟研究。Yu等[4]利用VOF模型模拟了底吹铜冶炼炉的水模型,描述了水模型中气泡的形成、增长和分离,研究了4种喷嘴结构对底吹炉流体流动过程的影响。Chuang等[5]采用了一种被称为SOLA-VOF方法的计算流体力学技术处理铁水自由液面的行为,分析了喷射气体、熔融铁水和炉渣的三相流动现象,对不同的喷射速度、喷嘴尺寸和底吹喷嘴分布进行了优化。Valencia等[6]采用流体体积法(VOF)和标准k-ε湍流模型对两相体系进行了三维模拟。在1∶5比例水切片模型中,对底部氧枪处3种不同的弗劳德数进行了研究。Song等[7]揭示了熔池内的气液两相流的搅拌行为,优化了可变参数,在不同风口布置的缩小型SKS炉模型上进行了CFD模拟。首次采用多流体VOF模型进行SKS炉模拟,模拟结果在气泡流动和表面波动方面与文献报道的水模型实验吻合较好。

为了提升产能及提高经济效益,底吹炉的大型化是未来生产中的趋势[8-9]。然而现有研究主要集中在底吹炉局部结构的优化对其性能的影响,有关底吹炉进行放大后产生的放大效应研究的文献相对较少。本文采用数值模拟方法,利用流体力学计算软件Fluent,对底吹炉在不同放大准则下的放大进行了气液两相流计算机模拟,主要对底吹炉放大前后的流场特性、气含率和混合时间的变化进行分析,对比不同放大准则产生的放大效应,从而为底吹炉的大型化提供相应的理论支持。

1 模型及方法

1.1 几何模型和数学模型

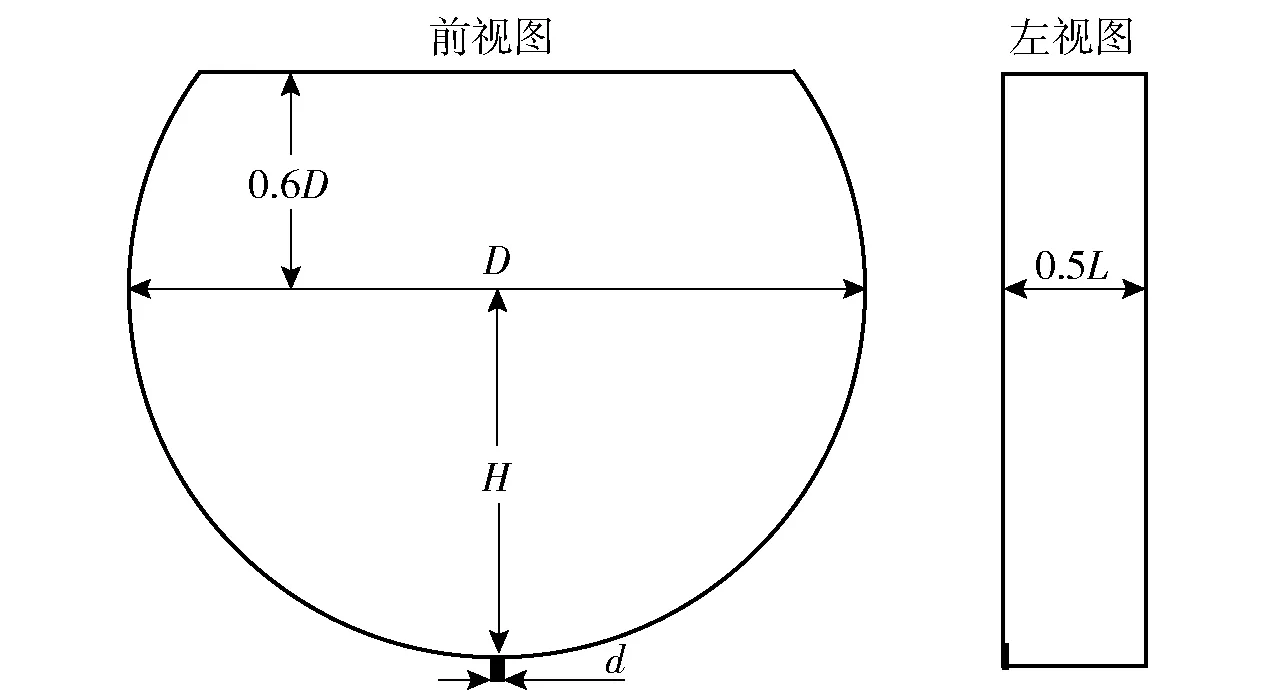

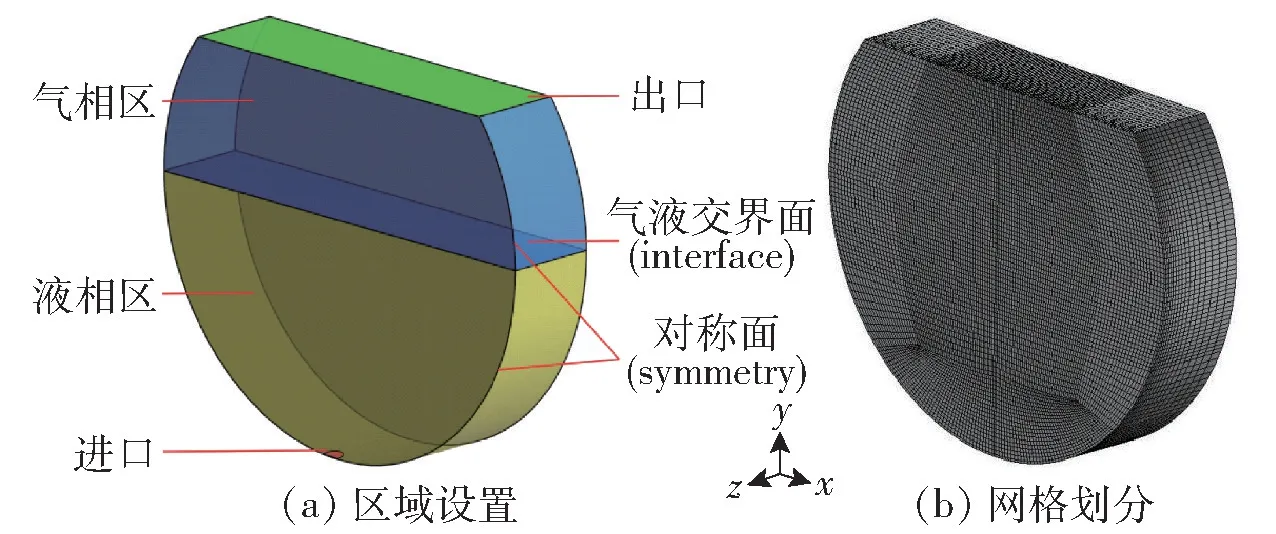

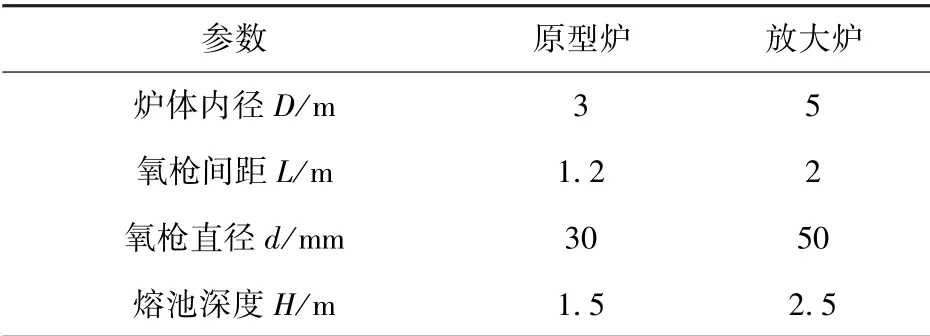

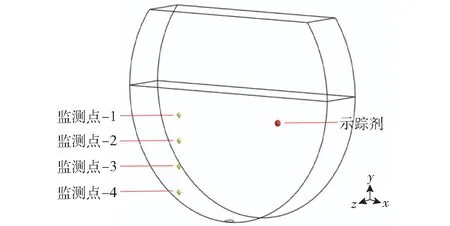

本数值模拟实验采用的底吹炉切片结构如图1所示,区域设置和网格划分情况分别如图2(a)和(b)所示,底吹炉分为液相区(liquid)和气相区(gas)两部分。轴向长度没有按照类似的工业尺寸[10],而是根据某冶炼厂原型炉的氧枪间距设置轴向长度。由于单个氧枪区域的流场相互之间的影响很小,所以采用“单个氧枪区域的切片模型”不但节省模拟计算量,减少计算时间,还利于在单个氧枪和较弱流体干扰情况下研究底吹炉放大后产生的放大效应。模型采用几何相似作为已知特征值进行放大,即底吹炉的直径D与氧枪直径d,氧枪间距L,熔池深度H的比值均为定值,表1为底吹炉放大前后的几何参数。液相和气相分别为高铅渣(密度ρ=6 000 kg·m3;黏度μ=0.6 Pa·s)和富氧空气(密度ρ=1.26 kg·m3;黏度μ=1.9×10-5Pa·s)。炉体网格总数约为15万个,以底部氧枪为中心的z=0面设置为symmetry,气液交界面设为interface。由于入口速度相对于入口的水力学直径的比值较大,并且处于气液两相的交界处,伴随着快速的动量传输,所以入口的流速变化很大,为了保证计算的准确度,所以采用了网格加密处理。

图1 底吹炉切片结构示意Fig.1 Schematic diagram of the structure of a bottom-blowing furnace slice

图2 区域设置及网格划分Fig.2 Regional setting and grid division

表1 底吹炉几何参数Table 1 Geometric parameters of bottom blowing furnace

本文采用VOF两相流模型和标准k-ε湍流模型来模拟溶池溶炼炉内的气液两相流动,采用species组分模型来模拟示踪剂的扩散,控制方程的离散格式均釆用二阶迎风格式,压力的离散化采用PRESTO格式。完成模型建立后,导入数值模拟软件进行非稳态计算,并将残差达到1×10-5设置为各监测参数的收敛条件。为了简化计算,模型的建立基于如下假设条件[11]。

1)原型炉熔体初始高度H为1.5 m,目前工作的结果可以看作是初始运行阶段的模拟,忽略液态铅的影响,设熔池内熔体为高铅渣,氧枪直径为30 mm的圆筒。

2)气液界面为自由液面,靠近壁面边界层内采用标准的壁函数,固体壁面看作无滑移边界。

3)不考虑化学反应,初始状态熔池内熔体温度均匀分布,忽略温度对气相的影响。

1.2 放大准则

根据前人的研究经验,适用于本文中射流反应底吹炉体系作为放大准则分别为等单位体积功率消耗(P/V)、等修正弗劳德数(Fr′)、等雷诺数(Re)以及等单位体积流量(Q/V)[12-14]。因此,基于几何相似放大,各准则具体计算公式如下所述。

1)准则1:等单位体积功率消耗(P/V)。

在射流反应器中,流体的能量有着重要的影响,反应器的混合及传质等受流体输入功率大小的影响较为显著。因此,在放大过程中,应保持单位体积功率消耗一致,计算式见式(1)。

式中:Q为气体体积流量,m3/s;d为氧枪直径,m;P为功率,W;V为炉体体积,m3;ρ为密度,kg/m3;

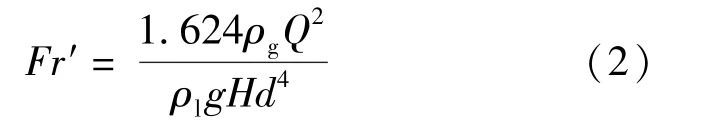

2)准则2:等修正弗劳德数(Fr′)。

在底吹炉内,影响熔池搅动的主要作用力有气泡浮力和射流冲击力,所以放大前后的动力相似也十分重要,则需要保证放大前后的修正弗劳德准数相等,其定义见式(2)。

式中:H为熔池深度,cm;ρg为气体密度,kg/m3;ρl为液体密度,kg/m3。

3)准则3:等雷诺数(Re)。

雷诺数是流体力学相似性的主要因素。雷诺数作为流体力学中一个比较常见的放大准则,具有广泛的应用,所以放大准则也可以采用等雷诺数。雷诺数计算公式见式(3)。

式中:u为气体速度,m/s;μ为黏度,Pa·s。

4)准则4:等单位体积流量(Q/V)。

单位液体体积内的气体的循环量用单位体积流量来表示,由于与反应器的传质、传热、扩散等过程相关,单位体积流量会影响反应器内的气液流动行为,进而对反应器内的相分布有所影响,因此对反应器内部的气含率和混合时间有着重要的影响。因此,保持单位体积流量恒定对原反应器内流体流动行为的重现具有重要作用。等单位体积流量计算式见式(4)。

以现有的半径为1.5 m的底吹炉(原型炉)为准则,通过几何相似放大到2.5 m,放大后的底吹炉(放大炉)中各几何参数为原型炉的5/3倍。假设放大前后底吹炉的熔体气体的密度和黏度均一致且为定值,经计算,各放大准则下的气速如表2所示。

表2 不同放大准则下的气速Table 2 Gas velocities under different scale-up criterias

1.3 混合时间与气含率

底吹炉混合时间的方法主要有2类,即实验方法和数值模拟法。实验方法中,示踪剂法是测量混合时间最简单的方法之一,但采用类似于添加示踪剂的数值模拟法也可以与实验测量结果很好地吻合[15-16]。所以本文采用数值模拟方法,首先通过一段时间的非稳态计算,待流场和气含率稳定后,启动species模块通过patch加入示踪剂,该示踪剂与高铅渣具有相同物性,继续进行非稳态计算。如图3所示,设置4个黄色的监测点(左侧监测点-1至监测点-4)监测示踪剂质量分数,右侧红色的为示踪剂加入点,最终获得如图4所示的原型炉监测点质量分数随时间的变化曲线。当监测点某时刻的质量分数波动范围低于完全混合的5%时,此时间t95即为混合时间。

图3 示踪剂及监测点示意Fig.3 Schematic diagram of tracers and monitoring points

气含率是指熔池中气相在熔池中所占的百分比。气含率高,则气液作用面积大和气相浓度高,有利于促进气液两相反应。因此,有必要对底吹炉放大前和放大后的熔池气含率进行比较和分析。由于气含率在初始阶段的波动范围较大,十分不稳定,所以在其达到稳定时,选取每个准则下2~5 s内的气含率,并计算平均值。

2 结果与讨论

2.1 混合时间

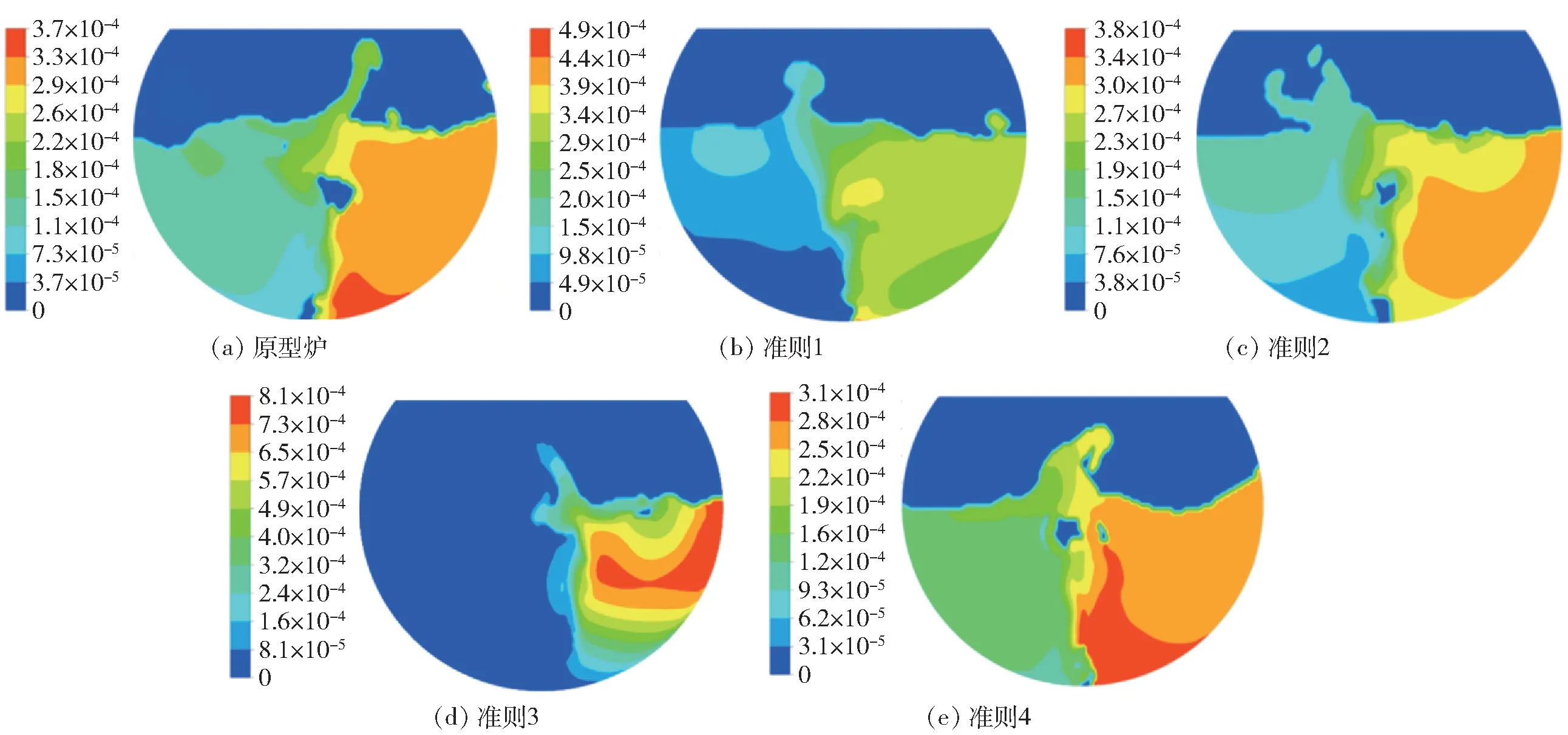

图5是在底吹炉中加入示踪剂20 s后得到的示踪剂质量分数云图。从图中可以看出,不同放大准则下的示踪剂分布有明显的差异。准则4所示的混合效果优于原型炉,示踪剂的最高质量分数已降至3.1×10-4。在准则3的云图中,示踪剂的扩散仍然在右边,并且示踪剂最高质量分数为8.1×10-4,表明准则3下的混合速度远小于其他准则。准则2的示踪剂分布与原型炉较为相似。

图5 Z=0平面的示踪剂质量分数云图Fig.5 Tracer mass fraction clouds for the Z=0 plane

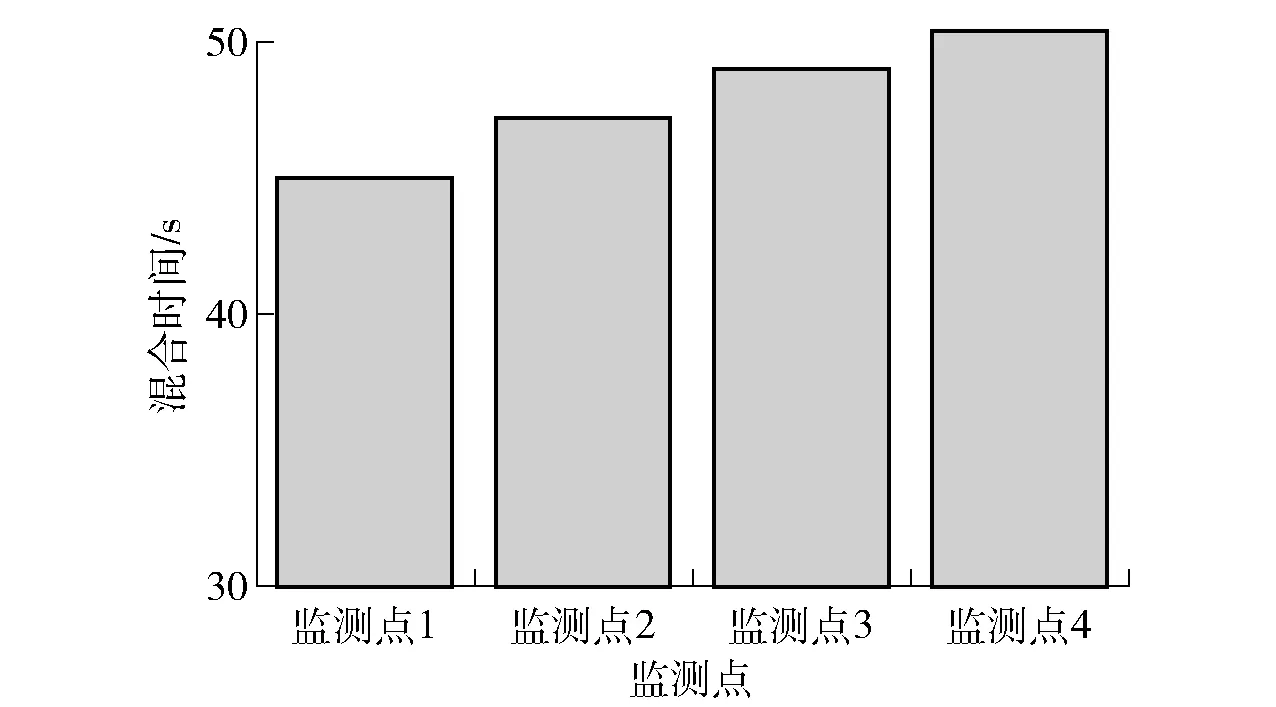

图6表示的是原型炉监测点混合时间图。从图中可以看出,各监测点的混合时间存在一定差异,监测点-1至监测点-4(简称p1至p4)的混合时间分别是45.0 s、47.2 s、49.0 s、50.4 s。如图4所示,监测点p1混合时间最小,质量分数出现变化的时间最早。由于p1距离液面较近,有较大的湍动能,流速较快,并且离示踪剂加入点最近,质量分数容易达到稳定的状态;p4混合时间最长,p4位置的流速很小,气流对这里的流场影响不大,并且p4位置距离示踪剂加入点最远,所以在这个区域存在着混合时间慢和混合程度不均匀的现象。

图6 原型炉的各个监测点的混合时间Fig.6 Mixing times for the various monitoring points of the prototype furnace

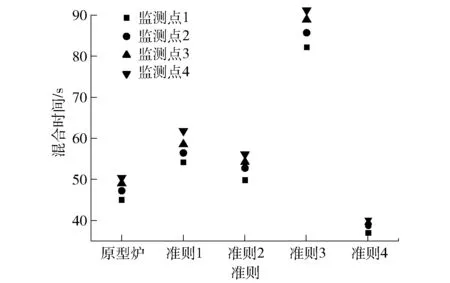

图7为不同放大准则下各个监测点的混合时间分布情况。从图中可以看出,准则3的各监测点的混合时间最长,与原型炉的混合时间相差甚远,但与图5示踪剂的分布情况相吻合。本文以监测点4的混合时间为最终的混合时间,则准则3下的放大炉的混合时间高达90 s,约为原型炉的2倍。放大准则4的混合时间与原型炉混合时间最接近,并且比原型炉的要短。随着底吹炉体积增大,准则3下的混合时间放大效应变得更加明显,所以准则3不适合作为放大准则。准则1和准则2的混合时间与原型炉也比较接近,均在60 s左右。综上,从混合时间的角度考虑底吹炉放大的效果,准则4最好,准则3最差,准则2和准则1均好于准则3。此外,随着放大准则对应的气速增加,各个监测点之间的混合时间的差距逐渐减小。相对而言,p4与p1在准则3下的混合时间差距最大,超过10 s,准则4下的差距最小,这表明炉内各监测点的混合时间随着气体速度的增加,差距逐渐缩小并趋于一致。

图7 不同放大准则下的混合时间Fig.7 Mixing times for different scale-up criteria

2.2 气含率

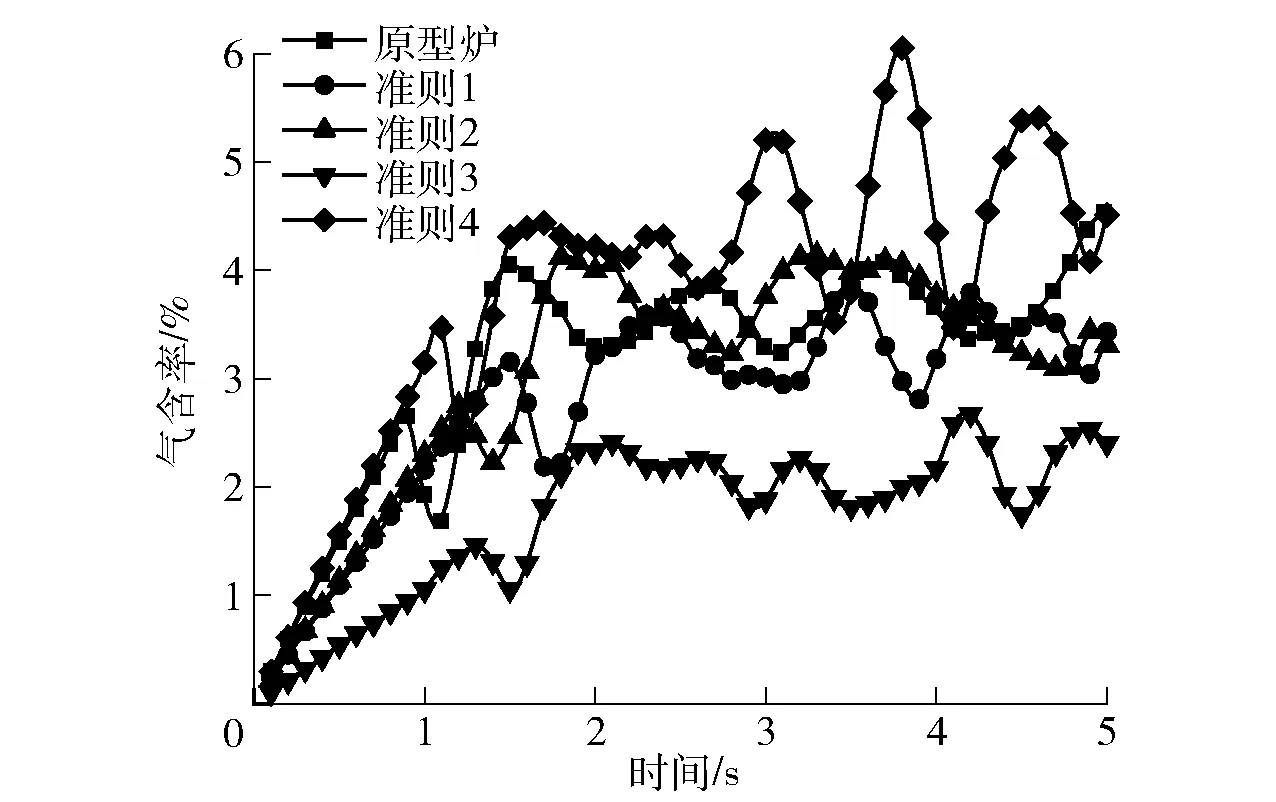

图8为各准则下的气含率随时间变化曲线图。由图可以看出,在初始阶段,气含率随着时间逐渐增加,到较大的值再减小,后逐渐上升直至稳定在一个范围内。在开始阶段入口处气体受液相压力的影响,在底部逐渐汇聚成较大的气泡,而非分散成一个个较小的气泡,由于底部的压力较大,较小的气泡无法在短时间内迅速上升,并且由于气体与静止液相的动量传递导致气泡无法以较快的速度上升,直至汇聚成较大的气泡,浮力也随之增加,加上自身的动量带动气泡逐渐上升。当初始形成的大气泡上升到液面,瞬间破碎,液相内部的气体含量也随之骤减,导致气含率降到最低值。随后气含率趋于稳定,在一定范围内波动。可以发现,准则1和准则2与原型炉的气含率波动较为接近,而在准则4下,气含率的波动范围较大,十分不稳定。

图8 不同放大准则下的气含率随时间分布曲线Fig.8 Distribution curve of gas holdup with time for different scale-up criterias

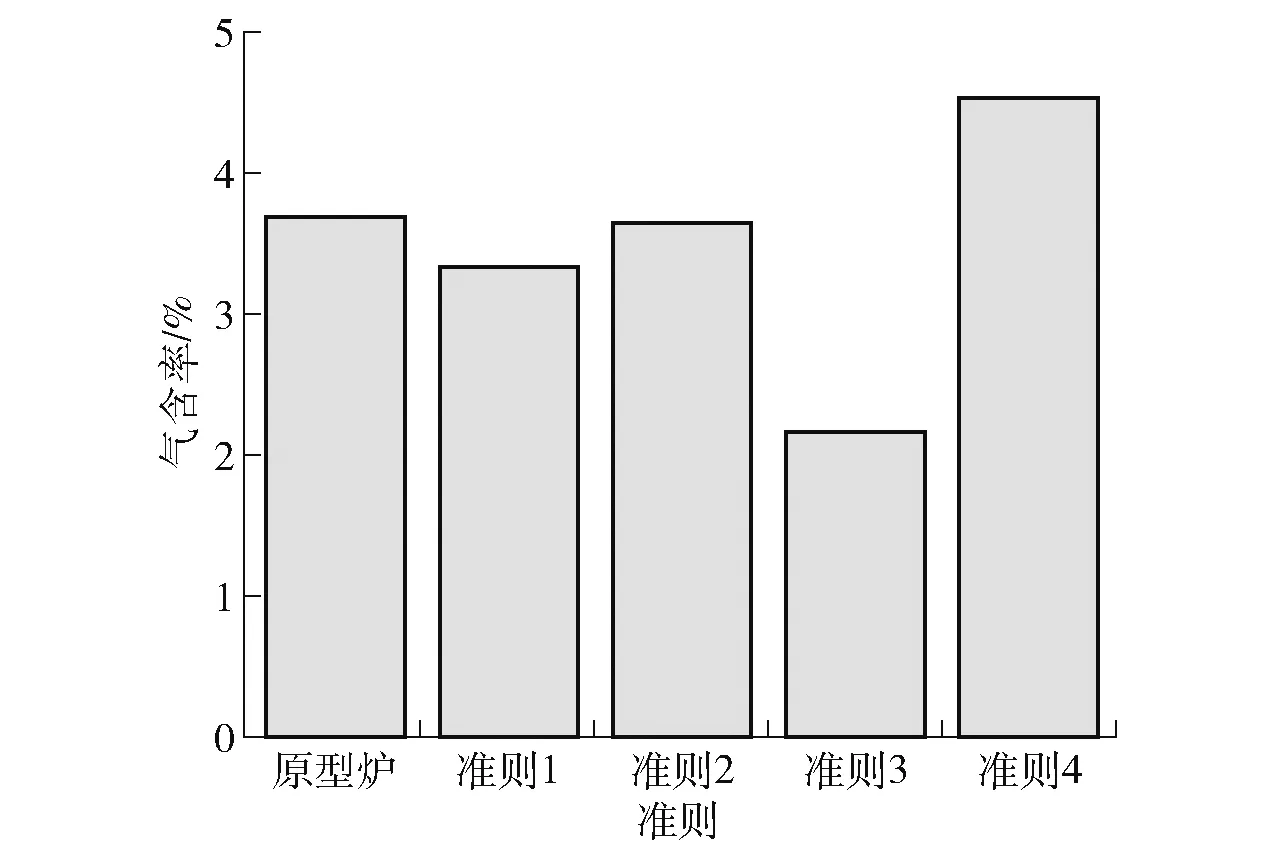

图9为流场趋于稳定后各个准则下的气含率。由图可以看出,准则2下的气含率与原型炉差距最小,其次为准则1。准则1和准则2的气含率与原型炉差异不大。准则3的气含率与原型炉相差较大,减少了将近一半,相比之下,准则4的气含率有所提升,但幅度不大。由于在相同的时间内,在同样的静止液面高度和氧枪直径条件下,更大的气速能够促进更多、更大尺寸气泡的产生,同时气速增加,利于气液两相动量传递,为液相提供了更多动能,气体在液相内部的分布更加分散,增加了气体在液相的分布,从而增加了气含率。然而由于过大的气速会导致液面波动过大,造成液相的喷溅与损失,所以准则3和4均不合适。

图9 不同放大准则下的气含率Fig.9 Gas holdup for different scale-up criterias

2.3 流场分析

图10为选取的原型炉和放大炉的炉内速度场分布云图。由图可知,各准则下的速度场分布特点基本相同,主要表现在高流速区域集中于氧枪中心的上方,而低流速区域集中于炉底氧枪处的两侧及靠近壁面的地方。可以看出,在准则4下的速度场分布,底吹炉底部氧枪附近两侧的红色区域范围(v≥2 m/s)有着较为明显的提升,而准则3下的氧枪附近的两侧深蓝色区域(v≤0.1 m/s)较为明显,示踪剂无法进行有效的混合传质,增加了混合时间。此外,准则1和准则2的速度场分布与原型炉较为相似。随着流速增加可以减小底吹炉炉底部两侧的低流速区的范围,从而促进炉内示踪剂的混合传质。

图10 速度场分布Fig.10 Velocity field distribution

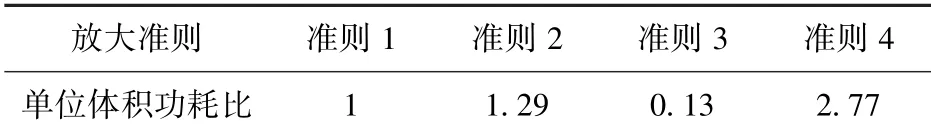

各放大准则下放大炉的单位体积功耗与原型炉的比值如表3所示。由表可知,准则3下的单位体积功耗要远小于原型炉,仅为原型炉的0.13倍,但由于入口速度所带来的搅动能量较小,相应地增加了混合时间。相反,准则4的功耗比则上升到了原型炉的2.77倍,以致产生巨大的混合能耗,因此,并不适合工业生产的放大。总体上,准则1和准则2的单位体积功耗与原型炉接近,较为合适。

表3 各准则下的与原型炉的单位体积功耗比Table 3 Power consumption ratio per unit volume with the prototype furnace for each criterion

3 结论

1)基于几何相似放大,不同放大准则下的底吹炉内速度场分布特征与原型炉基本不变。不同监测点位置的混合时间不同,但增加相应流速可以减少各个监测点之间混合时间的差距。

2)与原型炉相比,等单位体积流量的放大,可以得到比原型炉更短的混合时间和较大的气含率,但气含率的波动范围较大,且单位体积功耗增加到原型炉的2.77倍,不适合作为底吹炉的放大准则。

3)与原型炉相比,等雷诺数的放大,混合时间大幅延长,并且气含率远小于其他准则,也不适合作为底吹炉的放大准则。

4)等单位体积功耗和等修正弗劳德数的放大,均具有较高的气含率和较少的混合时间。综合来看,等修正弗劳德数的气含率及混合时间的放大效果更好,更适合作为底吹炉的放大准则。