基于TEC的高发热量空间设备主动控温技术研究

2022-11-26侯旭峰吕冬翔

李 轩,侯旭峰,吕冬翔

(中国电子科技集团公司第十八研究所,天津 300384)

电源系统、精密仪器等星载空间设备适宜工作温度窗口较窄,特别是锂离子蓄电池组等高发热量空间设备自发热会进一步抬升机体温度。恶劣的工作温度会对星载空间设备造成严重危害,以锂离子蓄电池组为例,在不适宜温度工作时蓄电池电性能下降,温度过高时有可能出现电解液气化造成电池爆裂的安全性风险,工作温度过低时电池中可能会析出锂枝晶,刺穿隔膜,导致电池短路[1]。受太阳光照影响,卫星中环境温度波动范围大,星载空间设备机体温度随之大范围波动,易超出适宜工作温度区间。

为了解决宽温域空间环境与星载空间设备窄适宜工作温度的矛盾,传统热控系统采用整星开散热窗加热管散热降温和对目标设备贴加热片加热升温相结合的方式对星载空间设备进行温控。针对卫星中环境温度过高的情况,传统热控系统通过热管将空间设备的热量转移到卫星表面,再利用舱外所贴的光学太阳反射器(OSR 片)向空间辐射散热,但星载空间设备机体温度始终高于环境温度,传统热控方式无法实现可控式降温。此外,传统的被动式温控技术还存在温控范围相对较窄、温控精度较差的问题。本文提出了一种基于半导体致冷(TEC)的主动控温技术[2-3]。有别于被动控温,主动控温方式具有高控温精度,降低系统能耗的优势,此外,半导体致冷技术具有无机械运动部件、不受电磁干扰、突出的致冷和加热双效应用等优点。本文研究结果表明,随着基于半导体致冷的主动控温技术逐步成熟,将有效解决高发热量、对温度敏感的星载空间设备的热环境适应能力。

1 基于TEC 的空间锂离子蓄电池组的主动控温系统

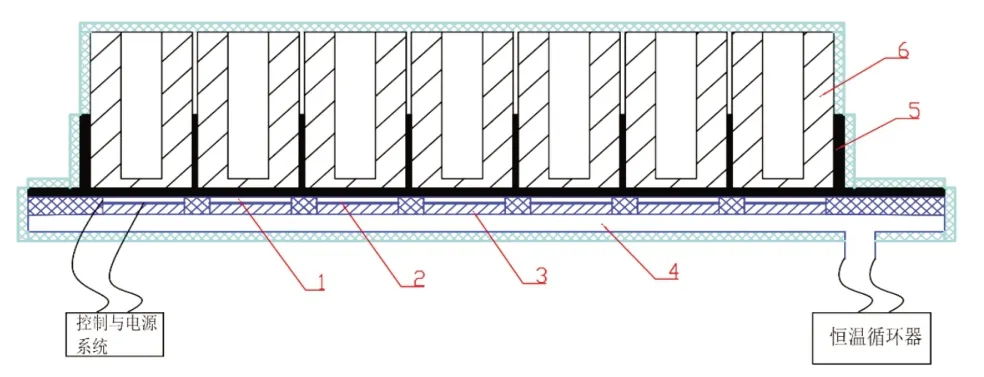

为了研究基于半导体致冷的主动控温技术对高发热量星载空间设备的控温效果,本文选择有代表性的锂离子蓄电池组为控温对象。自行搭建的基于TEC 的空间锂离子蓄电池组主动控温系统包括空间锂离子蓄电池组模拟装置、TEC控温装置和空间热环境模拟装置。图1 为基于TEC 的空间锂离子蓄电池组主动控温系统结构示意图。

图1 基于TEC的空间锂离子蓄电池组主动控温系统结构示意图

空间锂离子蓄电池组模拟装置为控温目标,主要包含28个锂离子蓄电池模拟件(图1 中6)和1 个卡套(图1 中5)。综合考虑空间锂离子蓄电池的热容、质量、体积、热分布等影响热状态的参数,采取等热容、等外形尺寸的原则,设计了材质为2A12 铝合金的中空圆柱模拟空间锂离子蓄电池模拟件。分析蓄电池工作状态发现:太阳电池向空间锂离子蓄电池充电时,空间锂离子蓄电池发热量几乎为0;蓄电池放电时会产生大量热,导致蓄电池温度升高,此时对温控系统的控温能力提出了更高的要求。采用质量、体积非常小的电薄膜加热片通电放热来模拟空间锂离子蓄电池高发热状态。电薄膜加热片环绕在中空铝合金圆柱上,其长、宽根据中空铝合金圆柱的周长、高度进行设计。

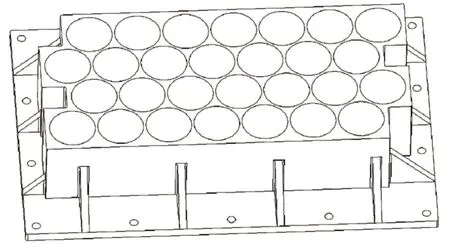

图2 为卡套的结构示意图。卡套固定锂离子蓄电池,并与导线相结合将大量锂离子蓄电池单体连接成锂离子蓄电池组。处于卡套中间位置的锂离子蓄电池散热能力弱,处于四周的散热能力强,卡套可以横向导热,有效减弱不同位置锂离子蓄电池的温度差异。为了与空间锂离子蓄电池组所用卡套保持一致,我们设计卡套时,采用2A12 铝合金,严格控制套筒之间的距离,尽可能减少冗余质量。为了满足TEC控温时不同部件间高热导率的要求,锂离子蓄电池模拟件与卡套底部、侧壁间的接触面涂抹高热导率的导热硅脂。此外,卡套打孔,其与位于主动控温系统底部的打孔温控板配合,通过螺杆和螺栓紧固卡套和温控板的方式施加压力,增加卡套、温控板的贴合度,从而减小部件间的热阻。卡套增设加强筋,防止受力时被撕裂。

图2 卡套的结构示意图

TEC 控温装置是核心设备,主要包括TEC 器件(图1 中1)、柔性导热垫(图1 中2)、导热块(图1 中3)和温控板(图1 中4)。利用帕尔贴效应,通电时TEC 器件一侧吸热,另一侧放热,当电流反向时,热面和冷面互换,从而达到对目标设备升温和降温的目的。由于单个TEC 器件的控温功率有限,为了实现对高发热量的星载空间设备控温,需采取多组TEC 器件互联的方式。但是,当多个TEC 器件大面积阵列排布时,不同TEC 器件间的加工高度误差会严重影响TEC 器件与空间设备的紧密贴合度,进而大大降低热导率,降低控温效率。为了解决这一工程难题,我们采用具有一定厚度的柔性导热垫替代极薄的导热硅脂作为TEC 器件与空间设备间的导热介质,通过压缩柔性导热垫调整TEC 器件间的相对高度,消除因大面积阵列排布TEC 器件引起的控温效率下降的现象。导热块位于TEC 器件下部,最主要的作用是增加TEC 器件的厚度,这是因为TEC 器件较薄,仅使用TEC 器件时其两侧的温控板和空间设备距离过小,导致温控板和空间设备间会产生很大的热交换,不利于对空间设备温控。为了减轻质量、增加热传导效率,导热块材质选择2A12 铝合金。温控板位于TEC 温控装置最底层,起到支撑整个TEC 温控装置的作用,温控板还能通过循环介质将TEC 器件产生的热量传输到外界环境中。

空间热环境模拟装置为空间锂离子蓄电池组模拟装置、TEC 控温装置提供宽温域的空间热环境,是整个主动控温系统的重要组成部分。空间热环境模拟装置主要包括温控板和隔热装置。温控板中的循环介质被恒温循环器加热或冷却,从而调控整个空间锂离子蓄电池组主动控温系统的温度。空间设备中循环介质普遍采用乙二醇,但是乙二醇有毒,对人体有害,并且强吸水特性会使乙二醇纯度逐渐降低。因此,我们采用水和乙醇水混合溶液两种介质取代乙二醇,模拟空间高温环境时采用水介质,低温时采用低凝固点的乙醇水混合溶液。隔热装置能有效隔绝主动控温系统与外界进行热交换,主要包含片状气凝胶和发泡剂。虽然发泡剂的导热系数高于气凝胶,但发泡剂能够无定形膨胀,因此将其用于卡套与外界环境间的隔热。气凝胶热导率很低,室温热导率不大于0.021 W/(m·K),是隔热装置的主体,用于全方位包裹整个主动控温系统。

2 主动控温系统样机空间热环境模拟测试

根据基于TEC 的空间锂离子蓄电池组的主动控温系统设计方案,设计并加工各个配件,然后进行集成装配,最后成功搭建主动控温系统样机。首先,本文进行样机热环境模拟能力测试。主动控温系统样机中28 个锂离子蓄电池单体温度有差异,因此选择温控板入水口温度为控制温度,即通过恒温循环器调整入水口温度为低温环境要求的-10 ℃或高温环境要求的50 ℃。

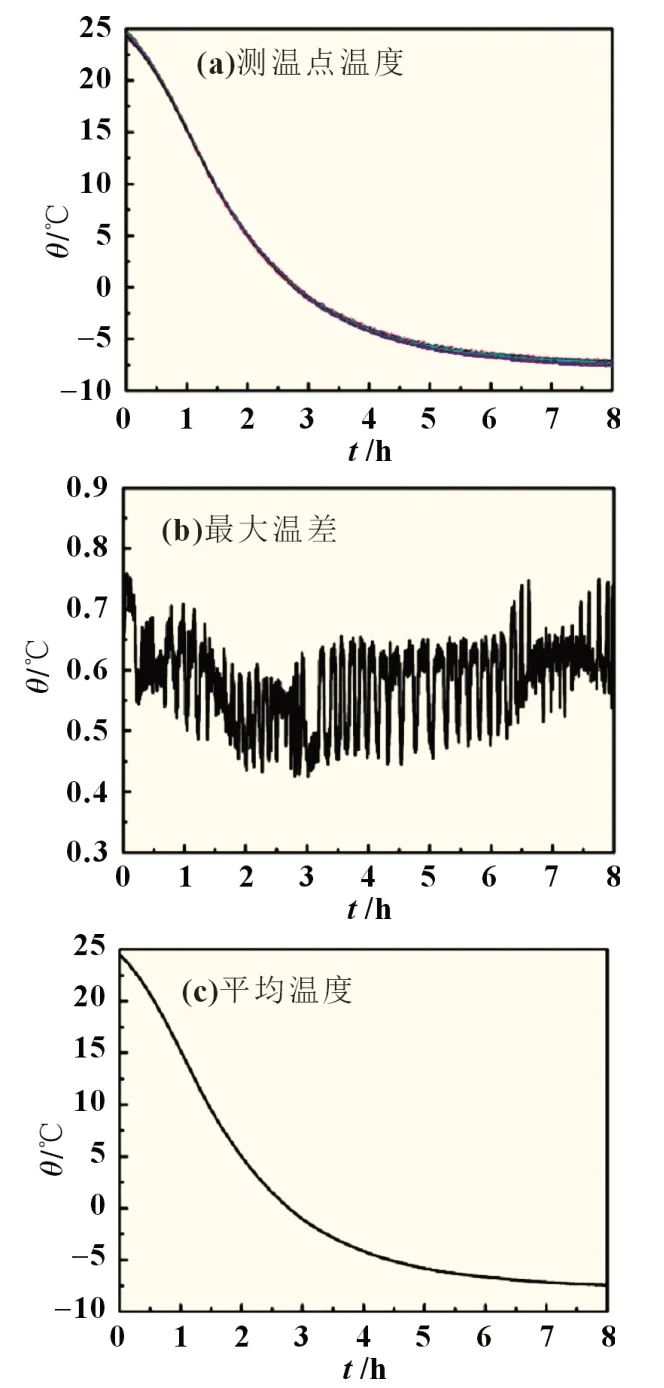

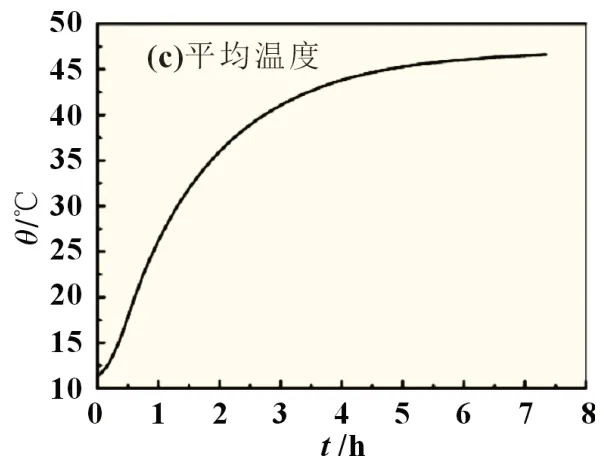

图3 为入水口温度为-10 ℃时锂离子蓄电池单体温度随着时间变化情况,此时模拟低温空间环境。如图3(a)所示,在初始阶段(前3 h),由于锂离子蓄电池单体与温控板中循环介质温差大,锂离子蓄电池单体温度迅速下降,随着温差缩小,蓄电池单体温度下降速度逐渐变缓,最终趋于平衡。由于锂离子蓄电池单体距离温控板入水口距离不同,蓄电池单体间温度略有差异,本文统计了28 个蓄电池单体之间的最大温差,如图3(b)所示。在整个降温阶段,最大温差变化很小,维持在约0.6 ℃。图3(c)显示了28 个蓄电池单体的平均温度。经过长达8 h 的降温,蓄电池单体的平均温度最终为-8.04 ℃,高于入水口的温度-10 ℃。这是由于样机的温度远远低于环境温度,隔热装置不能完全隔绝样机与外界环境的热交换。

图3 入水口温度为-10 ℃时锂离子蓄电池单体温度随时间变化

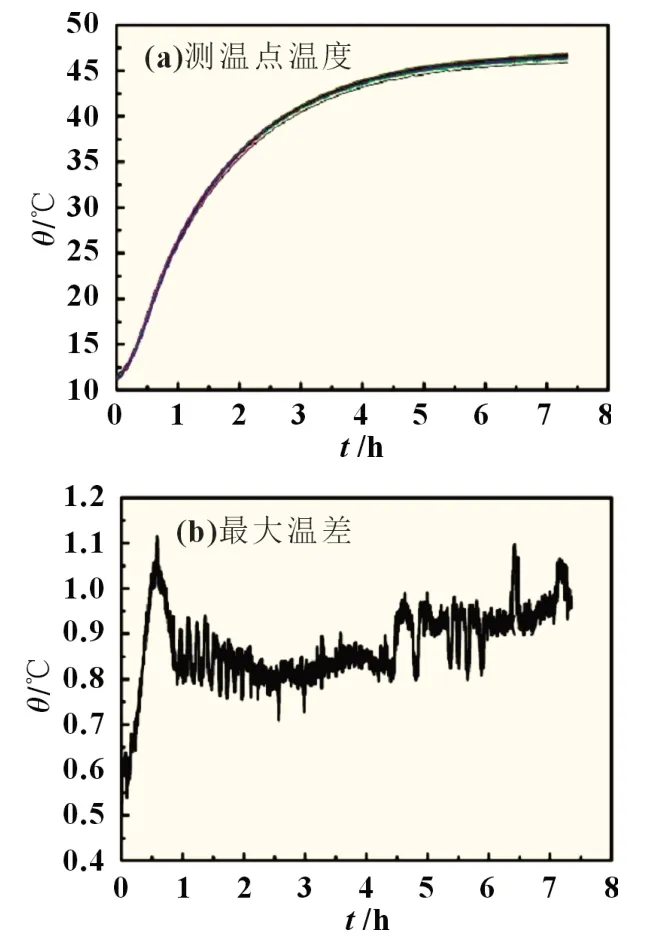

图4 为入水口温度50 ℃时锂离子蓄电池单体温度随着时间变化情况,此时模拟高温空间环境。如图4(a)所示,锂离子蓄电池的升温速率随着温差变小逐渐降低。与模拟低温空间环境相比,升温时蓄电池单体间温差更大,升温末期最大温差达到1.0 ℃。图4(c)显示了升温时蓄电池的平均温度。平衡后蓄电池平均温度达到46.63 ℃,与入水口的温度相差约3.4 ℃。高温平衡时蓄电池与入水口温度的差值明显高于低温时,这可能是由于随着温度升高,气凝胶和发泡剂的热导率随之提高,隔热装置隔热能力降低。

图4 入水口温度50 ℃时锂离子蓄电池单体温度随时间变化

3 主动控温系统样机温控能力测试

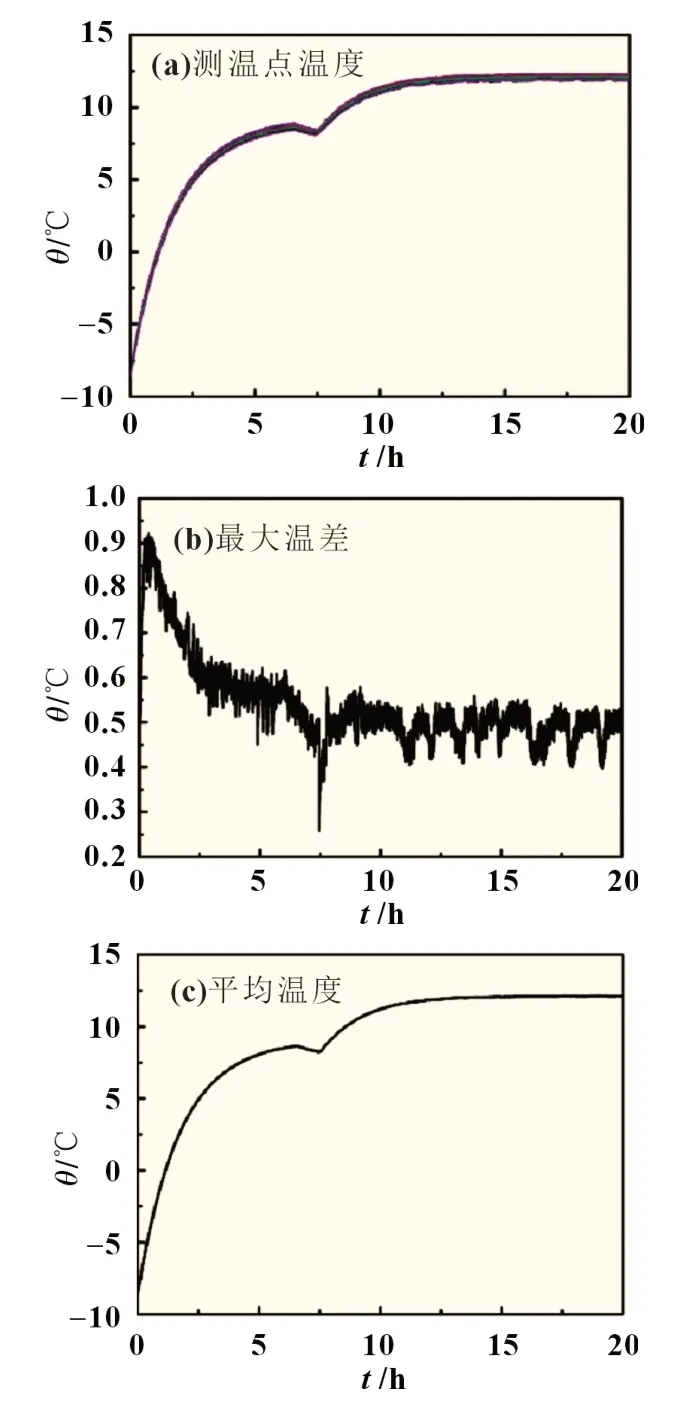

图5 为低温环境下TEC 工作后锂离子蓄电池单体温度随时间变化情况。为了降低空间能源消耗,TEC 的消耗功率限制≤45 W。如图5(a)所示,初期阶段,通过计算TEC 供电电源的电流和电压得到TEC 的消耗功率,使其不超过45 W。由于28 路TEC 并联,并联后TEC 电阻很低,此时连接TEC 和电源的导线电压很大,不能忽略。因此,对TEC 的消耗功率进行修正,选择电源的电流和TEC 支路的电压之积为TEC 的消耗功率。图5(a)曲线在6.6 和7.5 h 处的拐角即是测量TEC 支路电压和调整TEC 消耗功率产生的。图5(b)为锂离子蓄电池单体间最大温差随时间变化情况。蓄电池单体温度增长速率大时,最大温差也很大,这是由于此时TEC 两侧温差小,TEC制冷功率大,蓄电池单体温度迅速变化,不同蓄电池单体间温度增长速率有差异。随着蓄电池单体温度趋于平衡,最大温差也趋于稳定,约为0.5 ℃。如图5(c)所示,最终蓄电池平均温度为12.09 ℃,满足≥10 ℃的指标。

图5 低温环境下TEC工作后锂离子蓄电池单体温度随时间变化

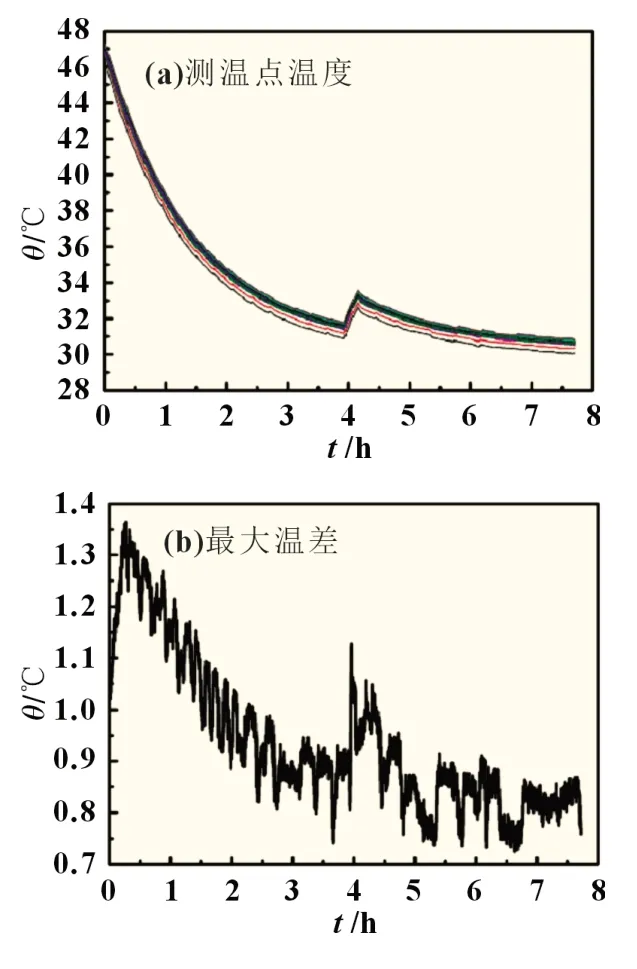

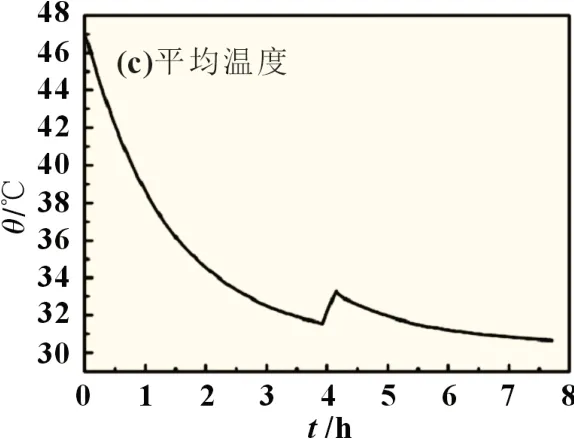

图6 为高温环境下TEC 工作后锂离子蓄电池单体温度随时间变化情况。TEC 工作后,蓄电池温度迅速降低,在接近4 h 时,平均温度即可达到31.60 ℃。空间锂离子蓄电池组在放电时会产生大量热量,增加TEC 的降温难度。因此,在蓄电池平均温度降到31.60 ℃时,通过电薄膜加热片模拟蓄电池组放电工作时的热状态(功率100 W,时间10 min),此时蓄电池温度明显升高,平均温度最高达33.30 ℃。随着放电工作结束,在TEC 致冷作用下,蓄电池温度回落。整个控温过程,蓄电池温度都≤35 ℃,满足指标要求。

图6 高温环境下TEC 工作后锂离子蓄电池单体温度随时间变化

4 结论

本文开展基于TEC 的高发热量空间设备的主动控温技术研究,选择高发热量空间设备中有代表性的锂离子蓄电池组,自行搭建了基于TEC 的空间锂离子蓄电池组主动控温系统,样机包括空间锂离子蓄电池组模拟装置、TEC 控温装置和空间热环境模拟装置。实验结果表明,主动控温系统样机能够有效模拟宽温域空间热环境,此时蓄电池的平均温度为-8.04~46.63 ℃,基于TEC 的主动控温技术成功将蓄电池的平均温度控制在适宜的工作温度区间-12.09~33.30 ℃。基于TEC 的主动控温技术有望解决高发热量、对温度敏感的星载空间设备的高精准、主动控温的难题。