多源一体化微电源

2022-11-26张丽丽李宝清

王 赫,张丽丽,李宝清,高 鹏

(1.中国电子科技集团公司第十八研究所,天津 300384;2.中国科学院上海微系统与信息技术研究所,上海 200050)

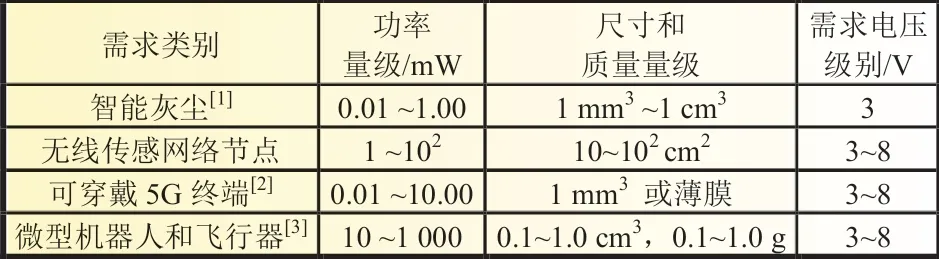

信息与智能是未来科技发展的重要方向,随着5G 网络迅速发展,各种分布式智能化无人装置、无线传感网络节点等各类微系统层出不穷,已广泛应用于国防装备与民用产品,未来将逐步建立起万物互联的、全方位、全时空的立体化信息网络体系。其中,电能源是支撑上述微系统节点和信息网络发展的基石。随着微系统的集成度不断提高,功能性不断增强,特别是引入智能化功能,其对所需能源提出了更小体积、更强供电能力、更高可靠性、可集成兼容等新要求。表1给出了低功耗载荷类微系统对微电源的性能需求。

表1 低功耗载荷类微系统对微电源的性能需求

国际上微纳电源技术发展迅速,美国的若干一流大学和研究机构合作,先后启动了“智能灰尘”、“纳米无人飞行器”、“人工眼”等一系列前瞻性研究计划,将微型化电源与功能化模块、控制模块等集成在同一微系统内,实现微系统能量自给,提升其无依托工作能力。美国密歇根大学研制的智能尘埃(Smart Dust)系统,整体为三维叠层结构,体积仅1 mm3左右,从顶部到底部依次为薄膜光伏电池,温度、压力传感器,无线通信天线,AD 转换器,能量12 μWh 的薄膜锂电池等,全状态工作时额定功耗仅为100 μW[4-5]。处于不同层级的功能元器件通过金丝引线互联,将感知、处理、通信和电源等不同模块一体化集成,这是目前国际上报道的集成元器件最多,而体积最小的自供能微系统。受限于有限的空间,该系统能够提供的能量是十分有限的,这也在一定程度上限制了其功能性。

本文紧密结合表1 中无线传感网络节点等典型应用场景对微纳电源的需求,研制了基于PCB 板的混合异构集成微纳电源系统,其中包括多种环境能量发电器件和微型全固态储能电池,并且完全基于物理气相沉积技术制备,通过优化材料设计、制备与器件工艺提升了其能量转换和能量存储性能,通过突破三维异构集成技术,实现了多源能量器件的一体化集成,为后续研制更高集成度和更强供电能力的集成微电源系统奠定了基础。

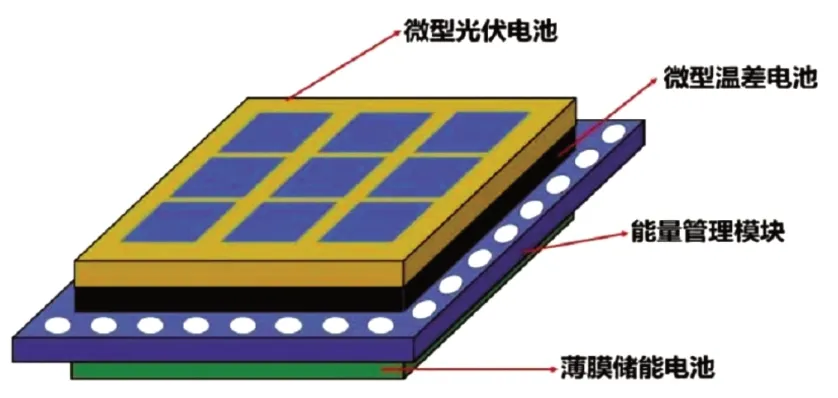

1 微纳电源结构设计

本文设计的微纳电源系统由微型光伏电池、薄膜温差电池、微型薄膜固态锂电池和能量控制管理模块等核心部件组成,为三维立体“三明治”叠层结构,通过PCB 版图布线和绝缘端子实现互联,其示意图如图1 所示。微型光伏电池位于系统的最顶部,以便于采集环境中的光能发电。微型温差电池制作在光伏电池背面,采集背底热量,并转化为电能,电池的正负极均位于与控制电路芯片接触的器件冷端。第三层是控制电路芯片,不同功能的引脚与相应的发电、储能模块相连,而顶部的光伏电池通过金属引线与控制芯片相连接。微纳电源系统的最底层为薄膜锂电池,其正负极耳与控制芯片连接。

图1 一体化微纳电源总体结构设计示意图

根据不同应用场景以及负载对输入功率、输入电压的要求,上述一体化微纳电源的结构可扩展,例如单体电池可通过级联扩展的方式实现输出功率和输出电压的提升。储能电池作为系统的主要供电模块,可根据需求应用薄膜锂电、异型固态电池、柔性电池等,以及上述不同种类锂电池与微型超级电容器复合的电源结构。总之,针对不同的应用场景,对一体化电源采用不同的发电与储能电池组合,通过对储能电池进行实时地、原位地能量补充,实现最优化供电配置。

2 多源微型电池研制

2.1 微型光伏电池研制

光伏发电是微电源系统的最主要外部能量来源。实际应用要求微型光伏电池不但具有尽量高的能量转换效率,而且有尽量高的电压。因为储能电池需求的充电电压为4 V 以上,大幅升压带来能量的高损耗和更多的辅助元器件,对微型电源是很不划算的。在体积(或面积)受限的情况下,具有更高光电转换效率和更高输出电压的光伏电池优势将被放大,而成本问题显著缩小。因此,高效III-V 族太阳电池是无线传感网络节点最理想的发电芯片。

本文综合考虑输出电压和实际工作环境中光谱变化对多结电池电流的影响,采用双结GaInP/GaAs 太阳电池,以晶格匹配的GaAs 和Ga0.5In0.5P 作为光吸收材料,其带隙组合为1.42 eV/1.87 eV,可吸收300~970 nm 的入射光,并转换为电能。生长的III-V 外延材料结构及半导体参数如表2 所示。

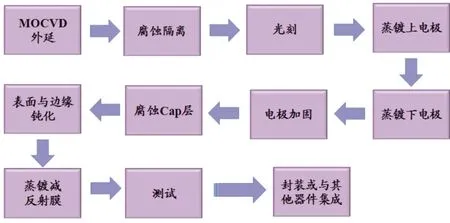

衬底采用350 µm 厚度、晶向(100)、直径为10 cm 的N 型GaAs 晶圆,采用MOCVD 工艺在GaAs 晶圆外延生长表2 中的外延层结构。首先在衬底上生长厚度约为500 nm 的缓冲层,可减少有源层的晶格缺陷。然后依次生长GaAs 和GaInP子电池,每一结子电池均有背场层、基区、发射区和窗口层构成。子电池之间通过重掺杂隧穿结实现串联,其中各层材料的掺杂浓度大于1×1019cm-3,厚度一般不大于20 nm,分布通过掺杂Te、C 等元素形成不同导电类型。顶盖层为P-GaAs 材料,其掺杂浓度很高(通常大于1×1019cm-3,或者更高),厚度0.3~0.5 mm,此层与金属电极形成欧姆接触。完成外延层生长后,按照图2 所示的工艺流程,依次进行腐蚀隔离、光刻、金属电极蒸镀、固化烧结、腐蚀CaP 层、蒸镀减反射膜等工艺,完成微型光伏电池的制备。

表2 双结微型光伏电池外延结构及性能参数

图2 微型光伏电池制备工艺流程

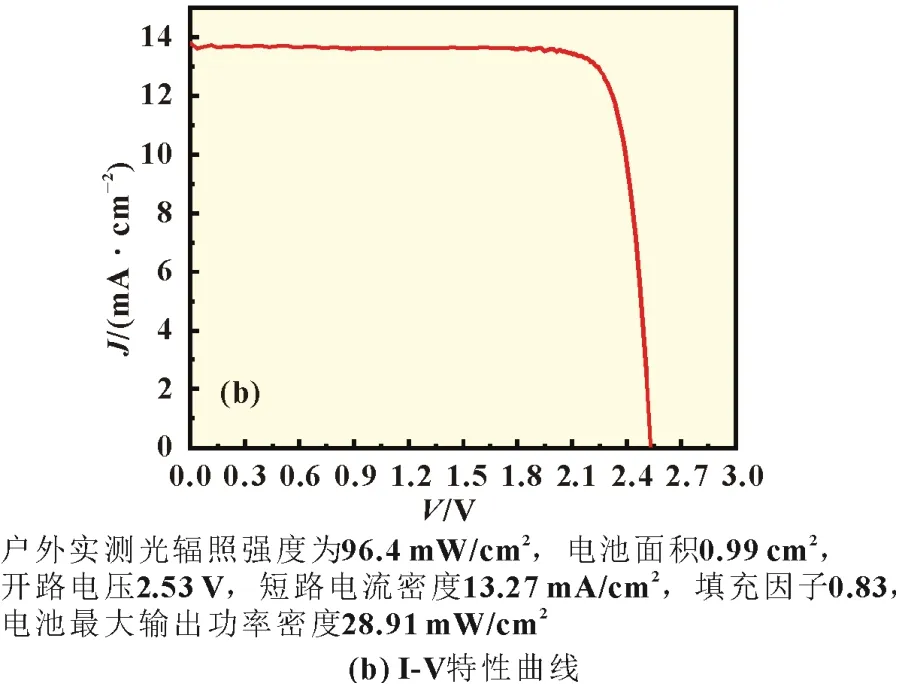

参照GB6495.1-1996[6],拟制了《自然光下多结砷化镓太阳电池I-V 测试规范》。通过日晷使户外入射光垂直于电池表面,采用辐照度计测试入射光辐照强度,将被测电池与电子负载相连接,通过制冷器将电池测试台表面温度控制在(25±2) ℃,测试电池I-V 特性,并测算电池面积,得到电池输出功率密度。图3(a)是微型光伏电池户外自然光下测试照片,图3(b)是测试得到的I-V 特性曲线。电池外形尺寸0.99 cm2,自然光照条件下(辐照度为96.4 mW/cm2)的输出功率密度为28.91 mW/cm2。

图3 微型光伏电池和测试装置照片(a)及其I-V特性曲线(b)

2.2 微型温差电池研制

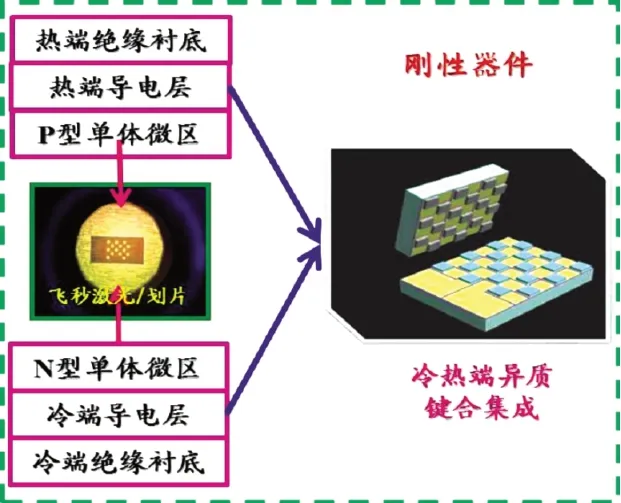

970 nm 以后的长波段入射光不能被太阳电池吸收转化为电能,而以热量的形式扩散到太阳电池背面。以此作为温差电池热源,采用薄膜温差电池,将热量转换为电能,从而提升微纳电源系统整体能效。本文研制的微型温差电池具有多层材料叠加、一体集成的结构特点。单体电池各层材料由下到上的结构顺序为:冷端绝缘衬底-冷端导电层-N/P 型单体层-热端导电层-热端绝缘衬底,如图4 所示。

图4 微型薄膜温差电池单体与集成结构示意图

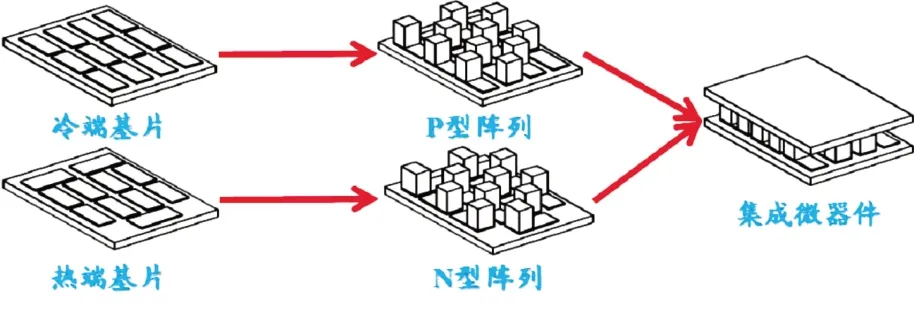

选取在室温~200 ℃范围具有良好热电性能的低温P、N型BiTe 系材料作为热电能量转换材料,如图5 所示,首先在二氧化硅基片上光刻出电极层图样,在冷、热端基片上蒸镀导电金属。然后,在冷、热端电极层表面,套刻P、N 元件排布图样,采用多靶非平衡磁控溅射工艺分别制备厚度150 μm 的具有碳纳米管嵌入的P、N 元件薄膜微区阵列,相比于几个微米厚的常规薄膜微区,纳米管嵌入网络支撑将显著削弱BiTe 材料本征脆性,大幅提升薄膜柔韧性;同时百微米以上的厚膜微区将更有利于建立温差,提升电池的电输出性能[7-8]。在制备好的P、N 元件表面制备金属层,采用对准金属键合技术(集成温度为200 ℃)实现了P-N 阵列的整体转移和全串联集成。单体电池包含71 对P-N 单体,面积仅为1 cm2。

图5 微型薄膜温差电池集成过程示意图

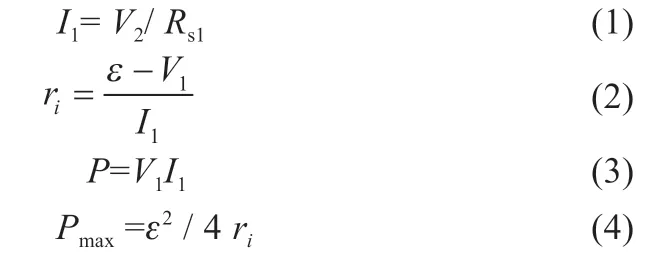

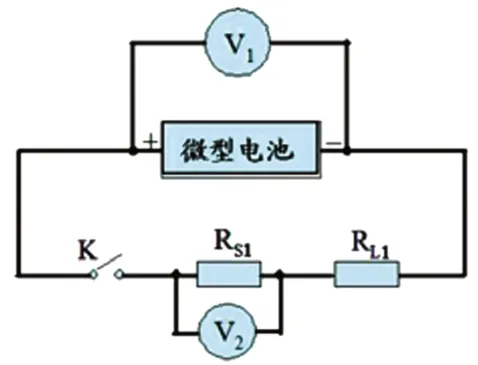

以温差电基本理论为指导,通过搭接测试电路(图6),以户外光伏电池测试过程中连续照射2 h 后监测的背底温度(53.87 ℃)作为温差电池工作温度,在常温环境条件下电池自主建立温差23.22 ℃,通过测试在开关(K)断开与闭合状态下电池的开路电压(ε)、输出电压(V1)、外接标准电阻(Rs1)和输出电压(V2),利用式(1)~(4)计算获得电池电流I1、内阻ri、输出功率P以及最大输出功率Pmax。在外接标准电阻和测试导线电阻之和等于电池内阻时,电池的输出功率密度即为最大输出功率密度,为1.09 mW/cm2。

图6 温差电池外接测试电路图

2.3 微型薄膜储能电池研制

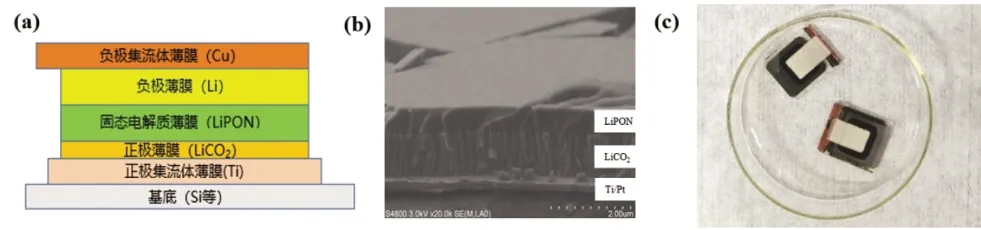

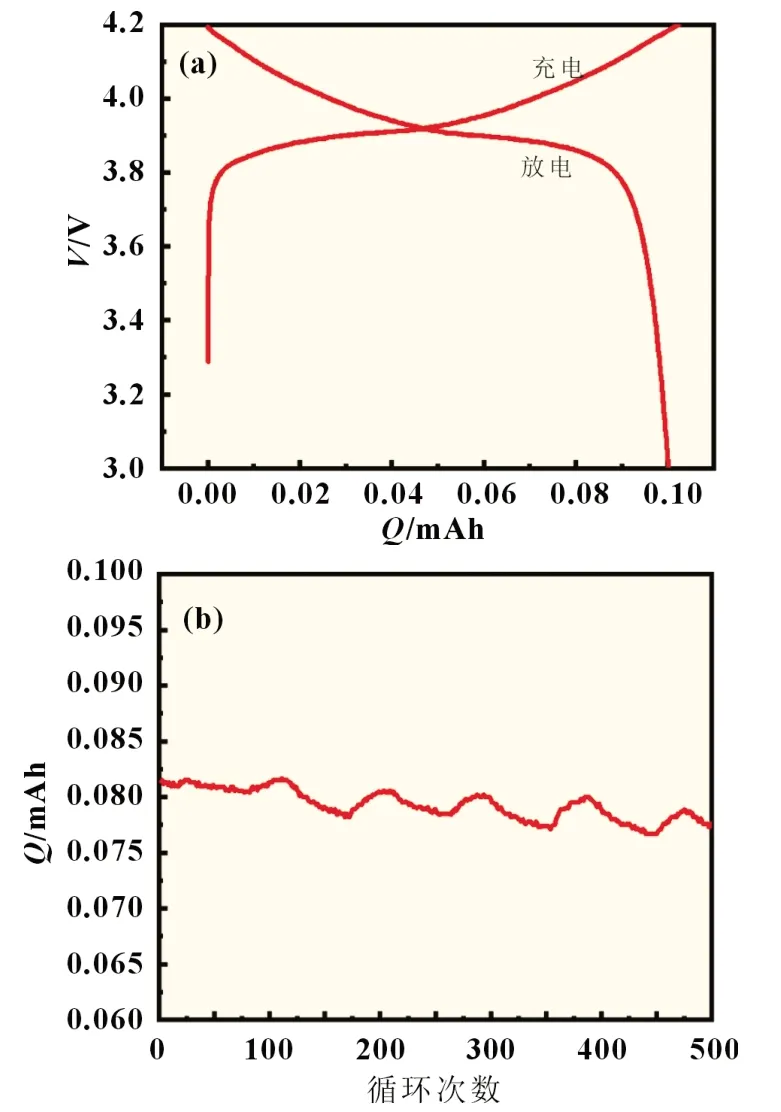

与传统锂电池相比,薄膜锂电池虽然能量密度较低,但对于微纳电源系统,其在结构和制备工艺等方面的集成兼容性更有优势[9]。本文制备的微型薄膜储能电池以硅片为基底,依次沉积正极集流体薄膜Ti/Pt 合金/ LiCoO2正极薄膜/LiPON 电解质薄膜/金属锂负极薄膜/负极集流体Cu 薄膜,结构如图7(a)所示。通过“原位”的连续化物理气相沉积工艺制备,有效避免了各功能层薄膜在生长过程中受到环境污染(如大气中的H2O、O2和尘埃等),降低了电池内部的界面阻抗。在此基础上,本文采用快速热退火工艺(RTP)[10],有效改善了LiCoO2正极薄膜的结晶质量。Ti/Pt/LiCoO2/LiPON 样品的截面SEM 如图7(b)所示,LiCoO2薄膜呈现明显结晶状态且排列致密,截面各层薄膜之间界面接触较好。图7(c)所示为微型薄膜储能电池样品照片,电池有效面积1 cm2。采用LAND 测试系统对电池进行充放电测试,在3~4.2 V,以10 μA 恒电流进行充放电,其首次充放电曲线如图8(a)所示。电池放电能量达到0.394 mWh,曲线在3.9 V 出现明显充放电平台,表现出晶态LiCoO2的材料特性。在3~4.2 V,以300 μA 恒电流方式进行充放电,电池循环500次,容量保持率超过90%,如图8(b)所示。

图7 (a)微型薄膜储能电池结构示意图,(b)电池中Ti/Pt/LiCoO2/LiPON 结构的截面形貌,(c)微型薄膜储能电池照片

图8 微型薄膜锂储能电池充放电曲线及循环特性

2.4 一体化微纳电源集成

多源一体化化微纳电源的集成内容可以概括为两方面:第一是多种能量耦合输出,即电性能上的集成;第二是多能源器件和模块一体化,即结构上的集成。

在多种能量耦合输出方面,本文通过最大功率跟踪(MPPT)控制器对发电器件内阻与负载电阻进行匹配,以获得最高发电输出功率。同时,采用升压电路对不同发电器件输出电压进行变换,以匹配Li 电池充电电压和负载供电电压。温差电池采用LTC3108 为能量管理芯片(已内置DC-DC 芯片),电路截止工作电压为20 mV,实际测试当输入达到26 mV、6 mA 时,可以得到稳定的4.2 V 输出电压,满足锂电池的充电要求,同时也可以稳定输出2.2 V 电压,满足其他负载的供电需求。同理,光伏电池采用MAX17710 为能量管理芯片,可以获得4.2 和2.3 V 等稳定输出电压,与LTC3108 的输出端并联在一起为锂电池充电或给负载供电。整个能量管理芯片的功耗控制在100 μW 以下。

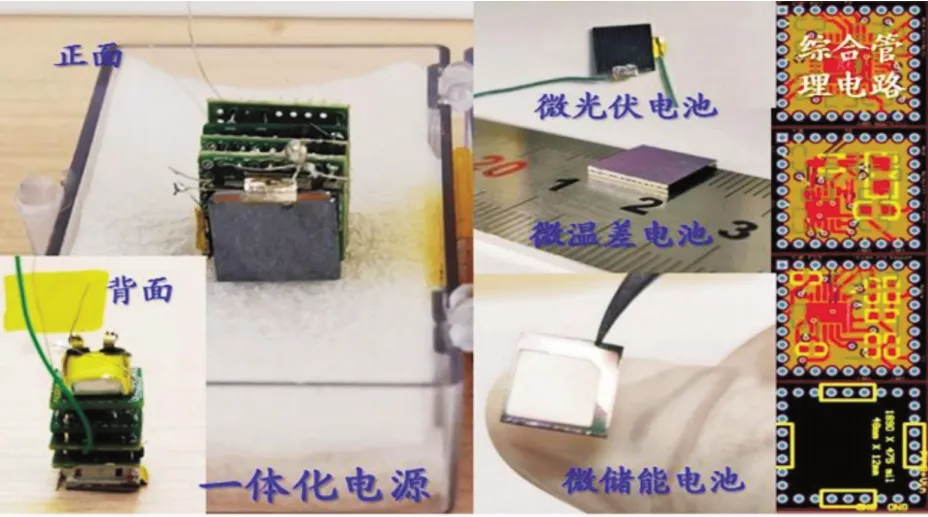

在多能源器件和模块结构集成方面,将经过性能优化的发电、储能微型单体电池按照图1 所示结构进行三维堆叠集成。由于锂电池及微光伏电池的输出端分布在电池上下两个表面,若接线位在同一方向,将给这两种电池接线造成很大的困难。本文对管理电路接线位进行优化,由四层电路板经过插针层层堆叠构成,每层电路板有效尺寸控制在1 cm2以内,通过在每层电路板四周预留接线孔位,实现三维结构中的垂直互连,如图9 所示。测试其最大外形尺寸为1.2 cm×1.2 cm×2.5 cm(含插孔接线位),在工作模式下,额定输出功率密度1.04 mW/cm2。

图9 多源一体化微电源及每层结构的实物照片

3 结论

本文对微型发电与储能器件性能进行了优化,采用基于PCB 板基的三维异构集成技术制备了多源一体化微电源,在体积3.6 cm3(包括插孔引线位)的空间内,多源发电最大功率密度达到30.00 mW/cm2,系统额定输出功率密度达到1.04 mW/cm2。后续将继续改进微型储能电池材料与结构,提升其能量密度和集成兼容性,并研究基于陶瓷基板和PCB 基板的混合异构集成工艺,在提升系统输出功率密度的同时,进一步将系统体积缩小到2 cm3以内。