基于环式导热翅片的温差发电系统设计

2022-11-26马春燕

杨 骁,马春燕,陈 燕,刘 强,杜 谦

(太原理工大学电气与动力工程学院,山西太原 030024)

随着我国工业生产水平不断提高,对于化石燃料的消耗量也日益增多,化石燃料的燃烧过程中释放大量热能,通常这些热量都直接消散,造成了极大的浪费。电力、钢铁、化工、煤炭等行业中,化石燃料消耗总量17%~67%为生产过程的余热,特别在300 ℃以下的中低温余热资源占比更是达到总余热资源的86%[1],若能将其回收利用,提高能量利用率,将减少化石燃料的消耗,缓解能源紧缺,减少污染物的排放。温差发电是利用冷热端温度差,将其转换成电能,从而实现对于余热资源的回收利用[2]。将温差发电技术应用于工业余热的回收利用具有现实的研究意义。

国内外关于半导体温差发电技术实际应用较少,多集中在半导体温差发电材料以及发电片的结构设计。装备学院激光推进及应用国家重点实验室的程富强等对热电元件的长度、横截面积、导热基底等尺寸参数对发电性能的影响进行研究[3]。华中科技大学杨威等[4]采用数值模拟比较传统式和尺寸优化后的温差发电器件TEG(thermoelectric generator)的电学性能。太原理工大学吴晋蒙等[5]设计了一种可用于锅炉管道余热回收的温差发电装置,并对于TEG 的不同串并联方式下的电学性能进行研究,输出最大功率达到6.84 W,证明了温差发电装置在实际余热回收领域中的可行性。Kumar等[6]使用数值方法得出P、N 型单元的传热性能与温度分布,其热电转换效率取决于单元高度,当单元高度在3~5 mm 范围内产生的电能输出最大。Brennan 等[7]在汽车排气管道处装设TEG,并研究装设温差发电装置对于压降,排气速度的影响。Brazdil 等[8]设计了锅炉余热回收装置,并研究了不同工况条件下的热电转换性能以及余热回收装置对于锅炉运行的影响。

本文使用Solidworks 软件进行建模,设计了一套基于环形导热翅片的余热回收装置,并通过ANSYS 有限元仿真软件对流体传热,固体传热以及热电效应等物理场进行耦合计算,并利用多目标遗传算法MOGA(multi-objective genetic algorithm)对导热翅片的尺寸参数以及分布方式进行优化设计,研究翅片尺寸参数和分布方式等变量对于集热效果,管道气体流动性以及机械应力等方面的影响,从而确定合适的尺寸参数以及布置方式,并对该情况下的TEG 的发电能力通过ANSYS 中Thermal-Electric 模块进行计算,验证发电系统实际应用的可行性。

1 余热回收发电装置设计

1.1 余热回收发电装置结构

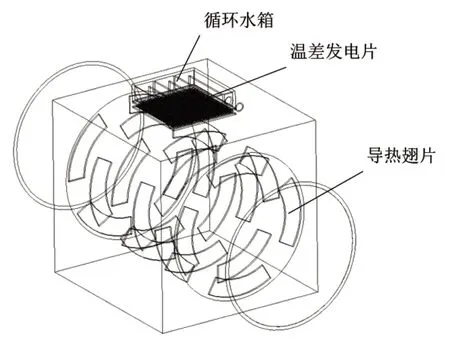

余热回收发电系统主要包括TEG、导热翅片、热流管道以及循环水箱,余热回收温差发电系统结构如图1 所示。管道内部布置导热翅片,将管道中流动废气的热量传导至管道外壁,为TEG 提供热端温度。TEG 紧密贴合在载物平台上,并在其上方安装水箱,水流通过水箱进出口循环流动,为TEG 提供稳定的冷端温度,从而在稳定温差下输出电压。集热管道直径80 mm,管壁厚度2 mm,载物面为100 mm×100 mm 的正方形,循环水箱为40 mm×40 mm×10 mm 的长方体空腔结构,箱体壁厚度1 mm,内置交错分布的导流板,确保水箱内水流充分流动,增大散热效果。

图1 余热回收温差发电系统结构

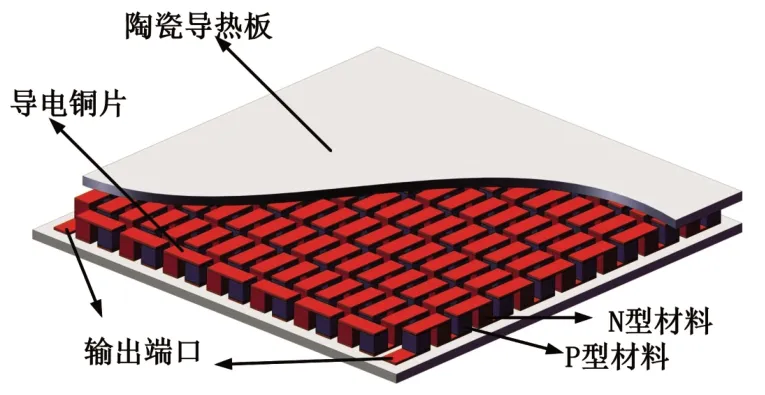

TEG 是由多对P-N 结通过铜片相互串联排列组成,具体结构见图2。P-N 结上下均布置陶瓷平板用于传递冷热端温度,使得P、N 型热电材料中的载流子在冷热端温差作用下产生漂移和扩散,进而产生温差电动势,实现热能和电能之间的转换[9]。

图2 温差发电片结构模型

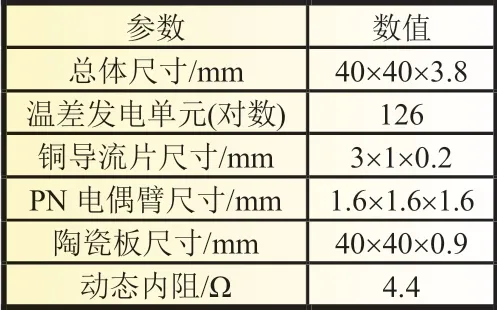

本文采用TEG 模型参考江西纳米克热公司生产的TEHP1-1264-0.8 型TEG 模块,TEG 的参数见表1。

表1 温差发电片参数

1.2 余热回收发电原理

工业废气通过管道排放过程中,流动气体与管道壁面之间产生流体传热过程,热流量计算如下:

式中:Φft为对流换热热流量,W;A为垂直导热方向的截面积,m2;h为对流换热系数,W/(m2·K);Δt为流体与固体壁面的温差,℃。管道管壁热量通过热传导的方式从内向外传递,热传导计算如下:

式中:Φld为热传导过程的热流量,W;A为垂直于导热方向的截面积,m2;λ 为材料的热导率,W/(m·K);dt/dx为导热方向的温度变化率。管壁外侧热流量向温差发电片热端传导过程还应考虑自然对流换热损失Φf以及辐射损失Φr。

式中:hf为空气自然对流换热系数;Δt为管道外壁与环境温度的温差;ε 为物体表面发射率;σ 为黑体辐射常数,σ=5.67×10-8W/(m2·K4);T为热力学温度,K。

传递到TEG 热端处的热流量Φh:

当热流量传递至TEG 热端,使得热端温度升高,而TEG冷端由于循环水箱内水流的冷却作用,使其温度保持在较低水平。在冷热端稳定温差作用下,产生温差电动势,温差电动势计算如下:

式中:Voc为TEG 产生的温差电动势;N为TEG 中P-N 结数量;Th和Tc为发电片的热端和冷端温度;温差发电片输出功率为:

式中:Pout为TEG 输出功率,W;M为TEG 数量;R0和Ri为温差发电片内阻与负载。

2 仿真实验与分析

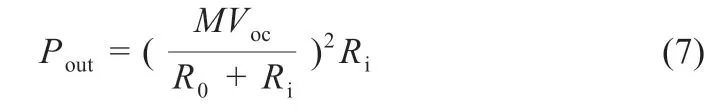

排气管道内装设集热翅片,从而强化集热能力,提高TEG 热端温度的同时,会使得排气管道内气体流动性变差,从而影响排气效果,为此应当研究集热翅片角度、翅片高度以及翅片分布方式等变量变化对于集热效果以及气体流动性的影响。

2.1 集热翅片尺寸参数变化分析

本文通过Solidworks 参数化建模,构建了温差发电系统结构,并通过ANSYS 建立数值计算模型,将流体传热、固体传热以及热电转换等多物理场耦合计算,比较导热翅片的高度、导热翅片角度以及导热翅片的布置方式等参数变化对于集热效果以及气体通过性的影响。

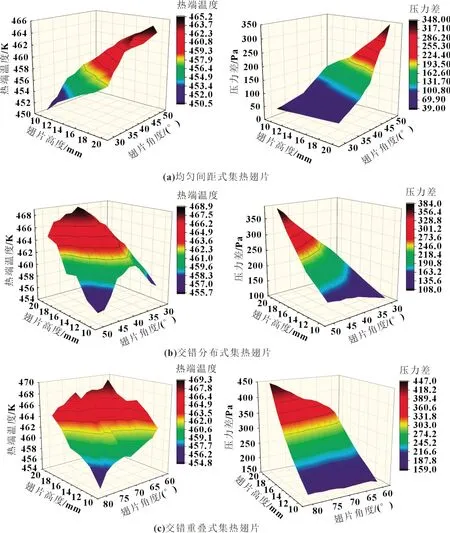

图3 为三种不同导热翅片的布置方式,均设置六组导热翅片,每组导热翅片由六片环形翅片均匀环绕组成,导热翅片厚度设置1 mm,每组翅片间距设置20 mm,导热翅片和管道均为碳素钢材料。设置管道内有高温空气流动,流速设置5 m/s,温度设为500 K,环境温度设置为300 K,气体出口为标准大气压。通过ANSYS 中Fluent 模块对热端温度以及进出口压强进行仿真计算,计算结果如图4 所示。

图3 集热翅片结构分布方式

根据图4(a)可知,翅片采用均匀间距式分布方式时,当翅片高度和翅片角度增大时,导热翅片面积增大,与管道内流动热空气的有效接触面积增加,从而增大传热效果,使得热端温度变高,热端温度最多达到465.2 K。同时会使得进出口的压强差增大,气体流动性变差。进出口压强差达到348.2 Pa。翅片采用交错分布方式时,翅片与空气的接触面积较均匀间距分布方式进一步增大,同时交错分布的翅片使得热流体的边界层被破坏,在边界层中出现湍流,湍流的扰动和混合作用使传热系数增大,从而增大了传热效果。当翅片高度20 mm,翅片角度38°时,热端温度达到最大值468.9 K,翅片角度50°时进出口压强差最大达到384.0 Pa。采用交错重叠式分布翅片时,翅片高度20 mm,翅片角度60°时集热效果最佳,热端温度达到474.3 K,较前两种分布方式分别增加了9.1 和5.4 K。其原因在于增加翅片与热流垂直接触面积的同时,使得热流体速度矢量与温度梯度之间夹角减少,从而达到强化换热的效果。进出口压强差则与翅片高度和翅片角度正相关,最大压强差为446.7 Pa。翅片变化相关结果如表2所示。

表2 翅片变化相关结果

图4 集热翅片参数变化

2.2 集热翅片优化设计

导热翅片设计应在保证装置集热效果的同时,减少对排气管道内气体流动性的影响,并应当考虑装置机械应力,减小装置整体质量保证实际工作中的可靠性。ANSYS 有限元仿真软件提供了多种响应面优化设计方法,其中多目标遗传算法可应用于多目标优化设计,且精度较高,故采用此算法对于集热翅片尺寸参数进行优化设计。通过改变集热翅片的翅片高度、翅片角度以及翅片分布方式等变量,寻找最优设计点。

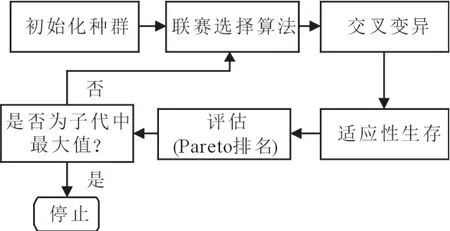

多目标遗传算法是将每一代种群t的个体数量保持在P(t),对于优化目标的解决方案由每一代的单个个体表示,并评估每个个体对目标的适应度。其中一些个体可利用遗传算子进行转化,得到新的个体C(t),选择算子选择随机个体n,将其转移到新一代,最优个体代表优化目标的最优解[9]。多目标遗传算法的计算流程图如图5,通过初始化种群,将种群进行竞争,并通过交叉与变异产生子代,从而找寻符合设定约束条件下的最优解集。

图5 多目标遗传算法流程

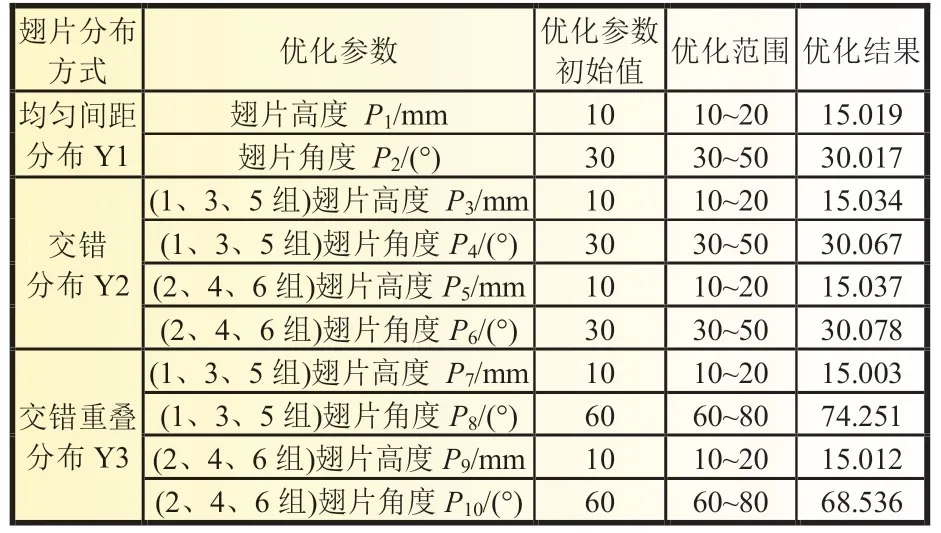

本文以翅片分布方式、翅片高度以及翅片角度为优化参数,参数变化范围如表3 所示。设置热端温度、进出口压强差以及整体质量作为优化目标,在尽可能增大热端温度的同时,减少装置进出口压力差以及装置质量。计算得到180 组初始设计点,将其作为初始种群。设定变异率0.02,交叉率0.9,针对三种翅片分布方式,得到三种最优解,参数的优化范围以及优化后结果如表3 所示。

表3 相关参数

根据MOGA 算法优化后的尺寸参数进行仿真计算:在Y1候选点,热端温度450.97 K,进出口压强差39.785 Pa,整体质量4.78 kg;采用Y2 候选点时,热端温度为457.46 K,进出口压强差161.05 Pa,整体质量5.06 kg;采用Y3候选点时,热端温度达到458.04 K,进出口压强差115.56 Pa,整体质量5.18 kg。交错重叠式分布结构下翅片集热效果最佳,但整体质量最大,交错分布方式的集热效果略小于交错重叠式结构,但进出口压强差最大。均匀间距分布方式下进出口压强差最小,整体结构质量最小,但集热效果不如其他两种分布方式。

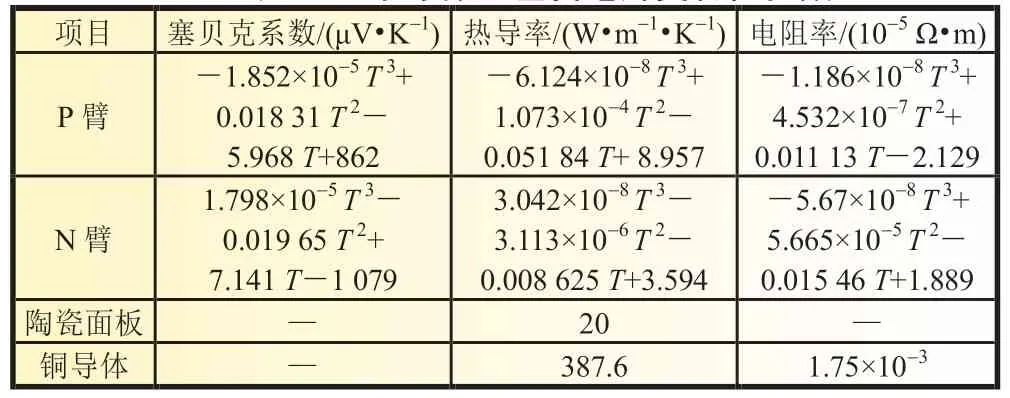

将Fluent 模块与Thermal-Electric 模块耦合,采用三个候选点变量参数进行建模,计算温差发电片所产生的温差电动势以及最大输出功率。温差发电片中各材料物性参数如表4所示。

表4 半导体温差发电片变物性参数

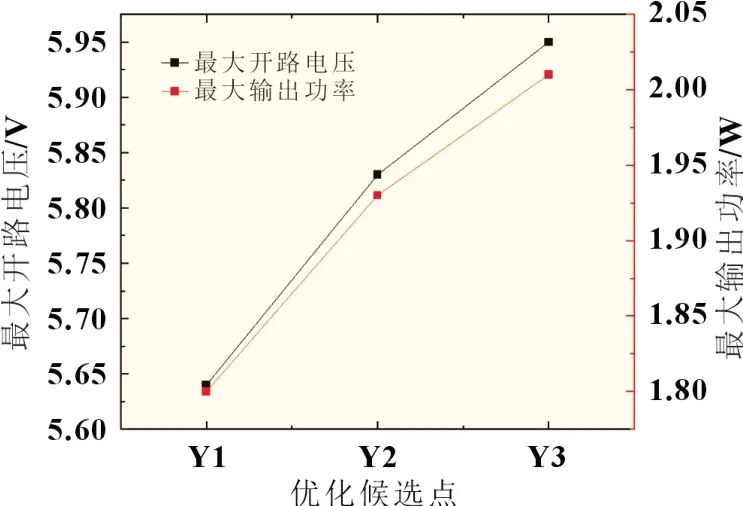

TEG 在不同翅片参数下的电能输出特性如图6 所示。当采用Y1 设计点参数变量,此时产生最大开路电压5.64 V,最大输出功率约为1.8 W;采用Y2 设计点参数变量,产生最大开路电压5.83 V,最大输出功率1.93 W;采用Y3 设计点参数变量,最大开路电压5.95 V,最大输出功率2.01 W。由此可知,当采用Y3 设计点参数变量,此时TEG 产生的开路电压最大,较Y1、Y2 分别提升5.49%和2.05%,最大输出功率较Y1、Y2 提升了11.6%和4.14%。

图6 TEG电能输出特性

3 结论

本文通过Solidworks 软件设计了一套基于环式导热翅片的温差发电系统,通过ANSYS 有限元仿真软件模拟其实际应用环境下的工作状态,研究了导热翅片的尺寸参数和分布方式等变量参数对装置集热效果与气体流动性的影响。在此基础上应用MOGA 多目标遗传算法对装置结构进行优化,使TEG 的最大开路电压达到5.95 V,最大输出功率达到2.01 W,验证了温差发电系统设计的可行性,但其输出功率较小,尚未达到实际应用要求,这需要日后进一步深入研究。