淀粉基含磷氮阻燃剂制备阻燃纸的研究

2022-11-24陈启杰刘茁荣智谢广阳游娜魏雅琴

陈启杰刘 茁荣 智谢广阳游 娜魏雅琴

(1.长沙理工大学化学化工学院,湖南长沙,410114;2.湖南省特种纸及纸板工程技术研究中心,湖南长沙,410114;3.湖南广信科技股份有限公司,湖南邵阳,422900)

纸张主要由植物纤维抄造而成,具有可持续性和生态友好性,在包装、建筑、装饰、电子设备等领域的应用广泛[1‐3]。但纸张是一种天然易燃材料,燃烧速度极快[4‐5]。随着人们对防火安全的日益重视,对纸制品的阻燃性能要求也日益俱增,尤其在一些特殊场合,要求纸制品必须具有很好的阻燃性能[6‐7]。卤素、无机物等常被应用于纸基材料的阻燃改性,但卤素在燃烧时会释放有害物质污染环境,无机物(金属氧化物、金属氢氧化物、硼化合物和硅化合物等)由于本身阻燃效率低,需要大量添加,因此可能会导致纸基材料强度的下降。随着科技进步,阻燃技术正逐步向经济、环保的方向发展,开发无卤、无毒、低烟的阻燃剂,对于纸基材料的阻燃具有十分重要的实际意义[8]。生物质资源具有可降解性、可再生性、低污染性和广泛分布性等特点,随着环境保护和资源利用的要求不断提高,人们对减少材料生态足迹的关注日益增加,生物基阻燃剂的研发和应用成为当前的研究热点[9‐11]。

淀粉是自然界中取之不尽、用之不竭,且可生物降解的可再生资源,通常由25%左右的直链淀粉和75%左右的支链淀粉组成[12‐13]。淀粉在燃烧时可以交联脱水成炭,可用作膨胀型阻燃剂中的炭源[14‐15]。通过接枝新的官能团对淀粉进行化学改性会影响淀粉的热行为,磷酸盐/尿素体系改性淀粉是合成含氮淀粉磷酸盐的一种常用方法[16‐17]。但天然原淀粉大多数活性—OH基团会通过氢键结合在一起,反应活性不高,通过对原淀粉进行改性可增加其活性—OH数量。Qu等[18]对原淀粉进行酸水解后,再用三氯氧磷对其进行磷酸化改性,并将产物应用于硬质聚氨酯泡沫(RPUF),使RPUF极限氧指数(LOI)值提高到29.0%,热释放速率(HRR)、烟释放速率(RSR)和总烟释放量(TSR)明显降低,UL‐94阻燃等级达到V‐0。Gebke等[19]在挤出机、捏合机的机械作用下,以磷酸盐/尿素体系改性小麦淀粉,将其作为木材纤维材料阻燃剂;结果表明,改性淀粉对木材纤维材料的阻燃效果与商用KF型阻燃剂的阻燃效果相近。纳米淀粉具有粒径小、比表面积大等特点,表面活性—OH基团暴露多,反应活性高[20]。本研究采用双螺杆挤压法制备的玉米纳米淀粉(CNS)为原料,通过磷酸/尿素体系对玉米纳米淀粉进行改性,得到玉米纳米淀粉/磷酸/尿素的淀粉基含磷氮阻燃剂(P‐CNS),采用浸渍阻燃剂法制备阻燃纸。通过垂直燃烧测试和极限氧指数(LOI)等对纸张的阻燃性能进行评价;采用傅里叶变换红外光谱(FT‐IR)、X射线衍射(XRD)、热重分析(TG)、扫描电子显微镜(SEM)等对阻燃纸化学结构、晶体结构、热稳定性和表面形貌进行表征。

1 实 验

1.1 主要原料

玉米淀粉、甘油、乙二醛,工业级;磷酸、尿素,分析纯;硫酸盐针叶木浆,岳阳纸业有限公司提供。

1.2 主要设备

HYU‐JF‐3氧指数测定仪,东莞鸿进检测仪器有限公司;Vertex 70v傅里叶变换红外光谱仪,德国Bruker公司;X′Pert Pro X射线衍射仪,荷兰PANalyt‐ical公司;STA‐8000综合热分析仪,美国PerkinElmer公司;Nova NanoSEM 230扫描电子显微镜,美国FEI公司;WZL‐300B卧式电脑拉力仪、BSM‐1600耐破度测定仪,杭州轻通博科自动化技术有限公司;TD5‐A纤维解离机、TD7‐PFI打浆机,咸阳通达轻工设备有限公司;ZCX‐A型纸页成型器,长春市小型试验机厂。

1.3 P‐CNS的制备

根据文献[21]制备CNS。将玉米淀粉、甘油等用高速搅拌机混合均匀,然后将物料送入双螺杆挤压机,同时注入交联剂乙二醛,在温度、压力和螺杆剪切力共同作用下混合反应,产品经干燥、粉碎、过筛后得到CNS[21]。

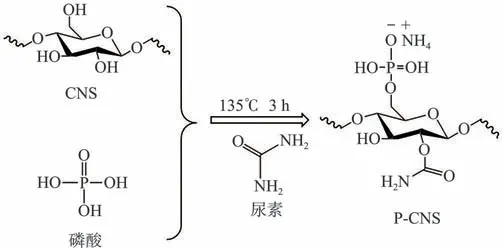

将CNS(32.4 g,0.2 mol)、磷酸(4.62 g,0.04 mol)、尿素(9.61 g,0.16 mol)和100 mL蒸馏水加入到三颈圆底烧瓶中,用集热式磁力搅拌器在135℃下搅拌、油浴加热3 h,得到棕黄色液体,真空抽滤除去不溶物,溶液在烘箱干燥后磨碎得到P‐CNS。P‐CNS的合成路线如图1所示。

图1 P‐CNS的合成路线Fig.1 Synthetic route of P‐CNS

1.4 阻燃纸的制备

取30 g绝干质量的硫酸盐针叶木浆,在0.5 L水中浸泡4 h后以1.0%浓度在纤维解离器中疏解30000转,再以10%浓度在PFI打浆机中进行打浆处理至打浆度约为35°SR,然后将浆料稀释至总体积为2000 mL,移入纤维解离器中疏解10000转,使纸浆纤维悬浮液充分解离。按照TAPPI标准,利用纸页成型器制备湿纸样,然后在105℃下经平板干燥制得定量为90 g/m2的原纸。

采用浸渍法制备阻燃纸,将阻燃剂P‐CNS溶解于蒸馏水中,配置不同质量分数(5%、10%、15%、20%、25%和30%)的溶液,25℃条件下,原纸在P‐CNS溶液中浸渍60 s,至溶液完全渗透至纸样内部后,将浸渍纸样放入50℃烘箱干燥2 h,将取出后纸样放置在恒温恒湿室平衡48 h备用。处理纸样分别记为WP‐5、WP‐10、WP‐15、WP‐20、WP‐25、WP‐30。

1.5 分析表征

1.5.1 垂直燃烧

根据UL94‐2018标准方法对阻燃纸进行垂直燃烧测试,纸样大小为125 mm×13 mm。采用本生灯,点火(10±0.5)s后移开火源,同时记录余焰时间t1,余焰停止时应立即点火(10±0.5)s并移开火源,记录余焰时间t2和余灼时间t3。结束后记录试样剩余长度。

1.5.2 LOI值

根据GB/T 2406—1993进行LOI值测试,纸样大小为120 mm×10 mm。采用极限氧指数仪,调整点火器火焰长度为(16±4)mm,在纸样顶端着火后立即移去点火器,开始计时或观察纸样被烧去的长度。若30 s内不能点燃,继续增加氧浓度,换样再次点燃。

1.5.3 纸张强度性能

根据GB/T 12914—2018和GB/T 454—2020,分别采用卧式电脑拉力仪和耐破度测定仪测定纸张的抗张指数和耐破指数。

1.5.4 FT‐IR分析

采用KBr压片法,将试样与KBr混合,混合物在研钵中充分研磨,取适量置于压片器中压制成薄片,然后放入仪器进行测试分析,测试条件为:分辨率2 cm-1,扫描范围400~4000 cm-1。

1.5.5 TG分析

称取(10±0.5)mg纸样于坩埚内,样品在以N2作载气、流量50 mL/min、升温速率10℃/min的条件下,从20℃加热到650℃,获取纸样热降解过程的TG和DTG数据。

1.5.6 XRD分析

测试条件为:Cu‐Kα发射电压为45 kV,扫描范围2θ=0~50°,扫描速率为1°/min,分辨率0.02°,样品的结晶度(CI,%)按下式计算。

式中,I002为002晶峰的强度,Iam为非结晶区的晶峰强度。

1.5.7 SEM分析

测试前,对试样进行喷金处理,在10 kV加速电压下,获得样品表面形貌。

2 结果与讨论

2.1 垂直燃烧分析

原纸(WP)与阻燃纸(WP‐5、WP‐10、WP‐15、WP‐20、WP‐25和WP‐30)的阻燃剂P‐CNS上载率和垂直燃烧结果见表1。从表1可以看出,阻燃纸的P‐CNS上载率随着P‐CNS浸渍浓度的提高而快速上升,阻燃纸的P‐CNS含量也逐渐增加。当P‐CNS浸渍浓度为10%时,阻燃纸的P‐CNS上载率和P‐CNS含量分别为26.6%和21.0%;当P‐CNS浸渍浓度达到30%时,阻燃纸的P‐CNS上载率和P‐CNS含量分别达94.6%和48.6%,表明P‐CNS容易进入纸张空隙。垂直燃烧实验中,原纸燃烧剧烈且无残留,而阻燃纸燃烧强度明显降低;WP‐5点燃后虽有一定余焰时间,但依然可燃烧完全。当P‐CNS浸渍浓度达10%时,WP‐10燃烧时无明火,离开火焰后能够自熄。在燃烧过程中,磷酸可促进CNS交联脱水成炭,随着P‐CNS上载率的增加,其在纸张表面的沉积量增多,并在纸张表面形成更加致密的炭层,致密的炭层包裹纤维起隔绝氧和热的作用,从而提升了阻燃纸的阻燃性能。阻燃纸WP‐10、WP‐15、WP‐20、WP‐25和WP‐30燃烧后余长分别为4.2、4.9、5.4、5.8和6.6 cm,分别占纸样总长度的33.6%、39.2%、43.2%、46.4%和52.8%,表明阻燃剂P‐CNS对纸张有良好的阻燃效果。

表1 阻燃纸的P⁃CNS上载率和垂直燃烧测试结果Table 1 P⁃CNS loading rate and vertical combustion test results of flame retardant paper

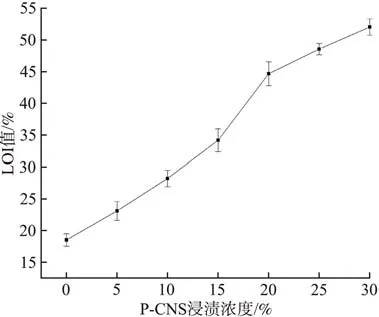

2.2 LOI值

LOI值是指在规定的条件下,材料在氧氮混合气流中进行有焰燃烧所需的最低氧浓度,可以判断材料与火焰接触时燃烧的难易程度。LOI值高表示材料不易燃烧,LOI值低表示材料容易燃烧,一般认为LOI值<22%属于易燃材料,LOI值在22%~27%属于可燃材料,LOI值>27%属于难燃材料。

图2为P‐CNS浸渍浓度对阻燃纸LOI值的影响。由图2可知,P‐CNS有效提高了纸样的难燃程度,随着P‐CNS浸渍浓度的提高,阻燃纸的LOI值显著提高,原纸的LOI值为18.5%,在空气中即可轻易燃烧,而阻燃纸WP‐10的LOI值达28.2%,在空气中燃烧困难,达到难燃级别;WP‐30的P‐CNS含量达48.6%,LOI值高达52.1%。这是由于随着P‐CNS浸渍浓度的提高,沉积在纤维表面的阻燃剂的量增多,CNS脱水交联成炭包覆在纤维表面,隔绝了氧气与纤维的接触,导致纤维燃烧需要更多的氧气,因此LOI值升高。

图2 P‐CNS浸渍浓度对阻燃纸LOI值的影响Fig.2 Effect of P‐CNS impregnation concentration on LOI value of flame retardant paper

2.3 纸张强度性能

P‐CNS浸渍浓度对纸张抗张指数和耐破指数的影响如图3所示。由图3可知,随着P‐CNS浸渍浓度的提高,阻燃纸的抗张指数和耐破指数逐渐降低。这主要是由P‐CNS在纸张中的高上载率所致。纸张的强度性能主要由纤维间的氢键结合作用和其他作用力提供,添加阻燃剂会阻碍纤维之间的结合,造成纤维间的作用力减弱,从而降低纸张的强度性能。当P‐CNS浸渍浓度为30%时,由于其高上载率,阻燃纸的抗张指数和耐破指数仅分别为42.5 N·m/g和3.22 kPa·m2/g,相比原纸的58.7 N·m/g和4.58 kPa·m2/g,分别降低了27.6%和29.7%;WP‐10的抗张指数和耐破指数分别为53.1 N·m/g和3.99 kPa·m2/g,相对原纸仅降低了9.7%和12.9%,对纸张强度性能的影响较小,比Xu等[7]研究结果(阻燃纸的抗张强度相比原纸降低了31.9%)要好,这与CNS自身的增强性能有关。

图3 P‐CNS浸渍浓度对阻燃纸抗张指数(a)和耐破指数(b)的影响Fig.3 Effect of P‐CNS impregnation concentration on tensile index(a)and burst index(b)of flame retardant paper

结合垂直燃烧分析、LOI测试和纸张强度性能测试结果可知,当P‐CNS浸渍浓度为10%时,阻燃纸燃烧时无余焰,阻燃等级达到UL‐94 V0。P‐CNS上载率随着P‐CNS浸渍浓度的增大而增大,纸样中P‐CNS含量逐渐增加,但纸样的强度指标逐渐降低,且P‐CNS含量高,生产成本也高。综合考虑,P‐CNS浸渍浓度为10%,P‐CNS上载率在25%左右较合适,既能保证阻燃纸的阻燃性能达到UL‐94 V0等级,也能最大限度地保留纸张的强度性能。

2.4 FT‐IR分析

CNS改性前后的FT‐IR谱图如图4所示。由图4可知,CNS在3000~3700 cm-1处的吸收峰是淀粉的特征峰,对应于O—H键的伸缩振动吸收峰,在1681和2935 cm-1处的吸收峰对应于C—H键的伸缩振动吸收峰和C=O的伸缩振动吸收峰。P‐CNS在3444、3342和1295 cm-1处出现了新的吸收峰,3444和3342 cm-1处的吸收峰分别为—NH和—NH2官能团的伸缩振动吸收峰,1295 cm-1处的吸收峰对应于P=O的伸缩振动吸收峰[22],表明实验成功制备了P‐CNS。

图4 CNS与P‐CNS的FT‐IR谱图Fig.4 FT‐IR spectra of CNS and P‐CNS

为了进一步揭示阻燃剂P‐CNS在纸张凝聚相中的阻燃机制,对原纸残炭(WPC)和阻燃纸残炭(WPC‐10)进行了FT‐IR光谱分析,结果如图5所示。与WPC的FT‐IR谱图相比,WPC‐10除在1437 cm-1处出现C—C吸收峰外,在1236和1088 cm-1处出现了新的吸收峰,其中1236 cm-1处的吸收峰对应P=O的振动吸收峰,1088 cm-1处的吸收峰对应P=N的振动吸收峰,表明P‐CNS在纸张凝聚相中的阻燃机制为磷氮协同阻燃作用。

图5 WPC和WPC‐10的FT‐IR谱图Fig.5 FT‐IR spectra of WPC and WPC‐10

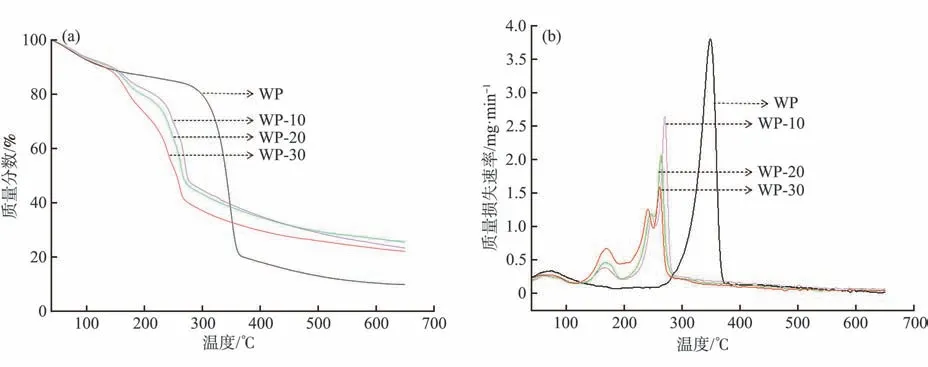

2.5 TG分析

采用热重分析仪对WP和WP‐10、WP‐20和WP‐30在氮气气氛中的热稳定性进行了分析,结果如图6所示。由图6(a)可知,纤维素的热降解过程是分阶段进行的,温度低于150℃时为物理脱水,损失的是纤维中的自由水,阻燃纸和WP的变化趋势相同;当温度为150℃~280℃时,葡萄糖基开始脱水;当温度为280℃~400℃时,纯纤维素质量快速损失,纤维素结构中的糖苷键开始断裂,产生低分子质量的挥发性化合物和左旋葡萄糖等产物[23]。阻燃纸在150℃~280℃范围内质量快速损失,而当温度超过280℃时质量损失速率减慢,与WP相比,质量快速损失阶段前移。这是由于阻燃体系中的磷酸脱水生产偏磷酸和焦磷酸,酸性条件对纤维素炭化具有一定的催化、促进作用,同时交联CNS脱水成炭。CNS脱水形成致密炭层包裹纤维,隔绝热和氧,从而抑制了纤维的进一步分解,这体现了P‐CNS具有凝聚相阻燃机制。同时产生的CO2与尿素分解产生的NH4稀释了纤维表面氧气的浓度,进一步抑制了纤维的降解,从而降低了纸张的质量损失,这体现了P‐CNS具有气相阻燃机制。阻燃纸的残炭率显著高于WP(650℃时的残炭率仅为9.7%),而WP‐10、WP‐20和WP‐30的残炭率分别为23.2%、25.4%、22.0%,即随P‐CNS浸渍浓度提高呈先提高后降低的趋势。这是因为随着P‐CNS上载率的提高,P‐CNS对纸张纤维的保护作用逐渐增强,但当其上载率超过一定值时,P‐CNS自身的降解降低了纸样最终的残炭率。由图6(b)可知,阻燃纸的最大质量损失速率对应的温度(Tmax)较WP的低,且随着P‐CNS浸渍浓度的提高而逐渐降低,这是因为P‐CNS受热分解产生磷酸,磷酸可促进纤维素的脱水反应,在高温下形成交联或炭化结构,防止纤维进一步降解[21]。在100℃~250℃这一阶段,纸张的质量损失速率随着P‐CNS浸渍浓度的提高而提高,这也表明P‐CNS的降解程度在不断加强。

图6 WP、WP‐10、WP‐20和WP‐30的TG(a)和DTG(b)曲线Fig.6 TG(a)and DTG(b)curves of WP,WP‐10,WP‐20,and WP‐30

2.6 XRD分析

采用XRD分析了WP和WP‐10的晶体结构,结果如图7所示。由图7可知,WP的XRD谱图在2θ=22.8°和34.7°处有2个衍射峰,在2θ=14°~17°处有2个相邻和重叠的衍射峰,这些峰分别是纤维素的(200)(004)(1ˉ10)和(110)晶面,说明WP中纤维素的晶型为纤维素I型[24]。WP‐10的衍射峰与WP基本相同,表明添加阻燃剂P‐CNS对纸张纤维素的晶型结构基本没有影响。用峰高法[25]计算得到WP和WP‐10的CI分别为73.57%和70.98%,WP‐10的CI略低于WP,这可能是由于P‐CNS的载入使非结晶区增加,从而降低阻燃纸的CI。

图7 WP和WP‐10的XRD谱图Fig.7 XRD patterns of WP and WP‐10

2.7 SEM分析

采用SEM分析了WP‐10及其残炭WPC‐10的表面微观形貌,结果如图8所示。从图8(a)和图8(b)可以看出,WP‐10纤维表面留着有大量的细小颗粒物,这是由于阻燃剂P‐CNS的高上载率所致,表明粒径小的P‐CNS可较好吸附在纤维表面,对纤维表面形成很好的包裹,有利于其对纤维的阻燃。由图8(c)和图8(d)可知,WP‐10燃烧后残留的炭化框保留了纤维形状,同时部分纤维表面有少许膨胀,表明P‐CNS具有凝聚相阻燃机制,对纸张纤维起到了较好的阻燃保护作用。

图8 WP‐10(a和b)及其残炭WPC‐10(c和d)的SEM图Fig.8 SEM images of WP‐10(a and b)and its char WPC‐10(c and d))

3 结 论

3.1 采用磷酸/尿素体系对玉米纳米淀粉(CNS)进行改性,成功制备出淀粉基含磷氮阻燃剂(P‐CNS),该阻燃剂可有效提高纸张的阻燃性能和热稳定性,具有凝聚相阻燃和气相阻燃机制,阻燃纸燃烧时表面会形成致密炭层,离开火焰能自熄。

3.2 采用10%P‐CNS浸渍制备的阻燃纸,垂直燃烧余长为4.2 cm,占纸样总长度的33.6%,极限氧指数值为28.2%,达到难燃级别;抗张指数和耐破指数相比原纸分别降低了9.7%和12.9%;氮气气氛中650℃时的残炭率从原纸的9.7%增至23.2%;阻燃剂P‐CNS对阻燃纸的纤维素晶型结构没有影响,其结晶度略有降低。