高分辨率主动驱动型氮化镓基Micro-LED芯片的制备

2022-11-24黄铭水聂君扬刘明洋邓俐颖杨天溪黄忠航郭太良

黄铭水,聂君扬,刘明洋,李 洋,潘 魁,邓俐颖,杨天溪,黄忠航,3,孙 捷,,3,严 群,,3,郭太良,

(1.福州大学 物理与信息工程学院,福建 福州 350108;2.中国福建光电信息科学与技术创新实验室,福建 福州 350108;3.晋江市博感电子科技有限公司,福建 泉州 362200;4.西安交通大学 电子信息学部,陕西 西安 710049)

1 引 言

近年来,AR/VR(Augmented Reality/Virtual Reality)技术和“元宇宙”等新兴技术和概念得到了迅猛发展,这些技术和概念的近距离观看的特点对显示技术提出了更高的要求[1],例如高分辨率、长寿命、高亮度、快速响应、高亮度、高对比度、低功耗等。其中最重要的是需要实现高分辨率来保证近距离观看下的显示效果,而高分辨率意味着更小的像素尺寸。目前主流的有机发光二极管(Organic Light-Emitting Diode,OLED)技术和液晶显示(Liquid Crystal Display,LCD)技术[2]很难达到更小尺寸的像素,OLED技术受限于制备中用到的精细金属掩膜版(Fine Metal Mask,FMM)技术瓶颈,LCD技术受限于背光板分辨率。并且这两种技术还有其他缺点,例如OLED屏幕寿命短,LCD屏幕亮度低、对比度低,使得它们很难应用于近距离观看的场景中,所以需要寻找一种新的显示技术。基于第三代半导体材料氮化镓的Micro-LED技术自出现以来便得到了许多研究人员的关注和研究[3-11],其不仅可以实现OLED和LCD无法企及的超小像素尺寸,而且还有寿命长、亮度高、响应速度快、低功耗等优点[12-13],可以满足所有近距离观看场景下的需求,有望成为下一代主流技术。自2000年Jin等人[14]制成Micro-LED以来,制备而成的显示器件分辨率便不断在提高。2004年,Jeon等人[15]制备出分辨率为64×64的显示器件,像素直径为20 μm。2014年,Chong等人[16]制得的器件分辨率为256×192。2019年,Chen等人[17]制备的显示器件分辨率达960×540,像素直径为8 μm。这些文献对Micro-LED做了许多测试与表征,但是产业界关注的具体制备工艺优化却较少提及。本文从结构调整与工艺优化入手展示了一款1 920×1 080的Micro-LED芯片的制备。

氮化镓基Micro-LED所用晶圆通常是通过

MOCVD(Metal-organic Chemical Vapor Deposi⁃tion)技术逐层外延U型氮化镓、N型氮化镓、量子阱、P型氮化镓来制备得到的[18]。为了将整面的晶圆加工为Micro-LED芯片,要将晶圆上的外延材料分割为数百万个极小的发光区域,这一过程通常是通过ICP刻蚀去除部分外延材料来实现[19],我们将这一过程中ICP刻蚀形成的凹陷称为沟道,而留下完整外延层的发光岛状结构即业界所称的台面。目前业界对Micro-LED还没有统一的定义,人们通常以台面的大小作为评价标准,将台面在50 μm以下的LED芯片称为Micro-LED,但对于AR/VR等近距离观看场景来说,要求更为严格,通常要求台面大小在20 μm甚至更小,才保证优良的显示效果。

Micro-LED台面刻蚀效果的好坏既直接决定了发光单元的大小形貌,又关系到最终芯片的良率,所以刻蚀时如何保证数百万个台面的一致性和完整性既是制备过程中的重点,也是制备工艺中的难点。我们发现在小尺寸台面刻蚀中,在芯片的一些区域里作为刻蚀掩膜的光刻胶出现了偏移,甚至缺失,这势必会导致刻蚀后台面的偏移、缺失,进而导致最终显示芯片的坏点。为此,我们在制备过程中增加了HMDS处理步骤,提高光刻胶的附着力。实验结果表明,这一措施明显改善了台面刻蚀一致性。同时,在完成ITO(Indium Tin Oxide)图案化的过程中,我们发现传统工艺中湿法腐蚀后的ITO由于侧蚀严重,尺寸小于设计值,所以改为利用干法刻蚀完成ITO图案化,并同时完成了台面刻蚀。这一方法得到了图案化效果较好的ITO,而且实现了ITO和台面的自对准。在完成显示芯片的制备后,还要实现显示芯片与驱动芯片的键合。为了保证数百万个像素能有良好的电气连接,对于待键合界面的平整度有着极高的要求。考虑到这一问题,我们在设计中通过在刻蚀时预留一个台阶结构来垫高N型电极,从而解决了传统显示芯片中P型电极和N型电极不等高的问题。

本文展示了分辨率为1 920×1 080、台面尺寸为6 μm、像素间距为8 μm、密度为3 129、开启电压为3.5 V的Micro-LED芯片的制备工艺,通过单次ICP刻蚀完成了ITO的图案化和台面刻蚀,实现了ITO对台面的完全覆盖,同时利用HMDS处理增加刻蚀掩膜附着力改善了台面刻蚀的一致性和完整性。此外,还优化了P型电极和N型电极不等高的问题,以便于显示芯片与驱动芯片的键合。Micro-LED关键制备工艺的突破将对其产业化进程起到推动作用。

2 实 验

采用在蓝宝石衬底上外延而成的蓝色LED晶圆作为实验材料,主要包括730 nm的P型氮化镓、9对量子阱、2 μm的N型氮化镓和1.8 μm的U型氮化镓。

图1制备过程示意图Fig.1 Schematic diagrams of fabrication process

图1 为制备过程示意图。整体芯片采用共阴极结构,芯片中央仅留下台面结构和沟道,将公共阴极集成“移位”至芯片四周,从而减少阴极占用面积,提高单位像素密度。第一步,如图1(a)~(d)所示,利用磁控溅射在晶圆上沉积75 nm的ITO后进行退火处理以提高其电流扩展能力[20-21]。随后采用正性光刻胶作为刻蚀掩膜,利用单次ICP刻蚀完成ITO图案化和台面刻蚀,刻蚀深度至N型氮化镓层,但不刻透,这样可以使所有台面通过N型氮化镓形成共阴极结构。第二步,如图1(e)~(h)所示,采用PECVD(Plasma Enhanced Chemical Vapor Deposition)分3步多次沉积SiO2,分步多次沉积可以有效减少SiO2膜层中的针孔状缺陷数量。SiO2作为保护层可以避免水蒸气、灰尘等可能导致发光区域短路的杂质落入沟道中。然后用正性光刻胶作为刻蚀掩膜,利用ICP刻蚀去除台面上的部分SiO2,暴露出台面,方便后续在台面上制备电极。最后一步,如图1(i)~(k)所示,采用负性光刻胶作为刻蚀掩膜,用电子束蒸镀制备金属电极。考虑到成本和金属附着力问题,采用铬/铝/钛/铂/金的组合来制备金属电极,其中金为主要成分,以保证良好的电气性能。在完成金属蒸镀和剥离后还进行了合金化处理[22],从而使金属电极和台面有更好的附着力并降低电阻。制得的Micro-LED芯片的最终结构如图1(j)所示。

图2是在制备过程中利用光学显微镜拍摄的一些照片。图2(a)是在完成HMDS涂覆并进行光刻后的图片。在光刻胶的选择中,为了实现定义小尺寸台面的目的,采用较为容易达到更高分辨率的正性光刻胶作为刻蚀掩膜,型号为RD-2500A,旋涂厚度为2.4 μm,曝光能量为400 mJ/cm2。曝光区域即为沟道部分,光刻胶未被曝光显影的区域在刻蚀后便形成了台面,这一过程对应于图1(b)。图2(b)是利用ICP完成ITO图案化和台面刻蚀后的照片,可以看出ITO基本覆盖了整个台面,可以正常发挥电流扩展功能。其中台面尺寸约为6 μm×6 μm,像素周期为8 μm,大量的台面一致性和完整性良好,通过台阶仪测试后得到刻蚀深度为0.85 μm(至N型氮化镓层)。图2(c)是光刻后的图片,对应于图1(f),此次光刻是在利用PECVD沉积300 nm SiO2后完成的,相关光刻参数与第一步相同,目的是将台面上的部分SiO2暴露出来,以便利用ICP将其刻蚀掉,这样才能在台面上蒸镀电极。从完成ICP刻蚀后拍摄的图2(d)可以看出,SiO2开孔准确,基本位于台面中央。因为蒸镀后需要对光刻胶掩膜进行剥离才能得到图案化的金属电极,而负性光刻胶在光刻后可以自然形成有利于剥离的底切形状,所以我们用之为金属蒸镀的掩膜。考虑到台面是具有一定高度的突出结构,为在其上做金属电极,需用厚度大于台面和电极高度总和的光刻胶,所以选用型号O-C200的负性光刻胶,厚度为5.4 μm,曝光能量为550 mJ/cm2,光刻结果如图2(e)所示。图2(f)是完成金属蒸镀并剥离后的照片,可以看出金属电极虽然没有完全落在台面中央,但依旧与SiO2开孔连接,不影响电极功能。

图2 制备过程中的部分光学照片Fig.2 Pictures of the fabrication process

3 结果与讨论

3.1 小尺寸的ITO图案化

在制备芯片时,为了增强芯片的电流扩展能力和光电性能,在晶圆上利用磁控溅射的方法沉积了一层ITO作为电流扩展层,并对其进行退火处理。为了只保留覆盖台面区域的ITO,还需要对其进行图案化处理,在传统工艺中通常是用湿法腐蚀的方法来完成这一步骤,但我们发现湿法腐蚀仅适用于大尺寸的ITO图案化中,当ITO尺寸为20 μm或更小时,湿法腐蚀中横向腐蚀所带来的影响变得十分严重,甚至直接将ITO腐蚀至远小于掩膜的尺寸。

图3(a)为完成ITO湿法腐蚀和台面刻蚀的照片。可以看出,由于湿法腐蚀的各向同性,原本应该覆盖6 μm×6 μm大小台面的ITO已经被横向腐蚀至仅剩中央十分小的区域,完全无法作为电流扩展层发挥其应有的功能。为了避免这一问题,我们采用各向异性更好的ICP干法刻蚀来完成ITO的图案化,并立刻接续完成台面刻蚀。ICP中反应气体主要为Cl2和BCl3,比例为7∶3,ICP功率为800 W,偏压功率为205 W。ITO的腐蚀主要是靠反应气体中电离出的Cl+等正性离子打断ITO中的In—O和Sn—O共价键来实现[23]。ITO图案化完成后,在高能磁场作用下,Cl2+和BCl2+对暴露出的P-GaN进行轰击[24]。最终刻蚀结果如图3(b)所示,可以看出ITO基本覆盖了整个台面,达到了应有的尺寸,而且通过单次ICP干法刻蚀可以实现ITO和台面的自对准。

图3 (a)湿法腐蚀后的ITO(已完成台面刻蚀);(b)干法腐蚀后的ITO(已完成台面刻蚀)。Fig.3(a)Mesa with ITO after wet etching;(b)Mesa with ITO after ICP.

我们的单次刻蚀相较于传统工艺减少了湿法腐蚀的步骤,不仅图案化效果明显得到优化,而且节省了成本。不过,虽然ICP刻蚀是一种能更好地实现小尺寸ITO图案化的方法,但是仅适用于ITO厚度较薄的情况,因为较厚的ITO在刻蚀过程中产生的废料可能会二次沉积在沟道中导致短路。

3.2 小尺寸的台面刻蚀

在完成上述ITO图案化和台面刻蚀后,发现芯片某些区域的台面出现了移位甚至缺失的现象,如图4(a)所示。在大尺寸的台面刻蚀(未做HMDS处理)中并没有出现这一现象,我们推测是作为刻蚀掩膜的小尺寸光刻胶与基底附着力不够而出现了移位、缺失问题,进而导致刻蚀后台面的移位和缺失。因此,在涂覆光刻胶前对基底做了HMDS处理,用以提高光刻胶在基底上的附着力。其作用机理是气相涂布的HMDS会将晶圆表面改性,晶圆表面成为疏水性,从而提高了光刻胶中的非极性树脂分子在晶圆上的附着性。在HMDS处理后,这一问题得到了十分明显的改善,刻蚀后结果如图4(b)所示,并未出现任何台面移位、缺失的现象,台面完整性良好。图4(b)中的插图为扫描电子显微镜(Scanning Electron Microscope,SEM)拍摄的台面,进一步证明了台面的一致性良好。

图4 (a)无HMDS处理的台面刻蚀结果;(b)有HMDS处理的台面刻蚀结果。Fig.4(a)Mesa etching without HMDS;(b)Mesa etch⁃ing with HMDS.

基于上述实验结果,在正式的芯片制备中,我们采用单次ICP刻蚀来完成ITO图案化和台面刻蚀,实现了ITO和台面自对准。在光刻前增加了HMDS处理步骤,这一措施改善了小尺寸光刻胶移位、缺失的问题,提高了台面刻蚀的一致性和完整性。

3.3 Micro-LED芯片结构优化

显示芯片还需与驱动芯片进行键合才能作为完整显示器件。芯片中央的大量台面上的金属电极是每个像素点的阳极(P型电极),而阴极(N型电极)则与作为公共互联层的N型氮化镓相连接,分布在芯片的四周。输入电流从台面上的金属电极流经P型氮化镓、量子阱、N型氮化镓,再从阴极流出至驱动芯片,从而实现芯片的点亮。为了提高显示芯片与驱动芯片键合的成功率,需要解决显示芯片P型电极和N型电极不等高的问题,我们通过在芯片四周预留了一个台阶结构来垫高N型电极,N型电极从台阶下的N型氮化镓“爬升”到台阶上,使N型电极与P型电极保持等高。值得一提的是,这一台阶结构是在台面刻蚀步骤中同步完成的,这使得金属电极的起始高度是一样的,并且为了保证最终高度的一致,P型电极和N型电极的制备也在同一步光刻和金属蒸镀中完成。单次同步完成P型电极和N型电极的制备不仅保证了金属电极的厚度一致,而且实现了P型电极和N型电极的相对自对准,避免了传统设计中两种电极分开制备所带来的套刻误差。图5和图6分别是台面处和公共阴极处的剖面图,可以看出,PN电极相对于N型氮化镓的高度基本一致。

图5 台面处剖面图Fig.5 Sectional view of mesa with electrode

图6公共阴极台阶处剖面图Fig.6 Sectional view of common cathode

图7 是公共阴极的显微镜图片,图中公共阴极的紫黑色小点是我们设计的槽状缺口。大面积的金属薄膜常因应力过大而脱落,为避免这一现象,我们利用在金属薄膜中增加槽状缺口用于释放金属薄膜中的应力,避免大面积的金属薄膜脱落。图7中的插图是红线处的剖面图,即台阶处的剖面图,可以看出,金属电极在台阶处“爬升”并未出现断裂的情况,可以正常起到电学连接作用。

图7 公共阴极显微镜图片(插图:红线处剖面图)Fig.7 Picture of common cathode(Inset:Sectional view of the red line area)

图8展示了最终Micro-LED芯片成品。在芯片的下方是我们留有的相同结构的测试模块,以便后续进行简单的测试。如图9所示,首先,使用探针在芯片多处不同位置点测来验证该芯片的点亮可行性和是否存在大面积短路的问题。可以看出,探针点测都实现了正常的点亮,并未出现短路的情况。

图8 Micro-LED芯片成品图Fig.8 Micro-LED final chip

图9探针点亮测试图Fig.9 Test chart of the different points lighting up

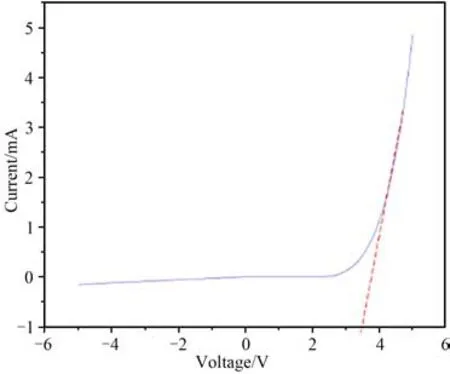

图10 是未来将进行的步骤,即显示芯片与CMOS芯片的共晶键合以制备显示样机。利用导线与测试模块的引出电极进行连接,在型号为D3000-16CH的发光器件性能测试系统中进行测试。图11是对测试模块中单颗Micro-LED测试得到的I-V曲线。可以看出,在电压-5~2 V的范围内,电流基本维持在0,在电压从2 V增大时开始缓慢上升,在3.5~5 V范围内基本与电压呈现线性关系。可以看出,单颗Micro-LED像素开启 电 压 约 为3.5 V,远 低 于Choi等 人[25]报 道 的7.62 V。

图10 Micro-LED与CMOS共晶键合示意图Fig.10 Schemetic diagram of Micro-LED and CMOS bonding

图11 单颗Micro-LED的I-V曲线Fig.11 I-V characteristics of a single Micro-LED pixel

4 结 论

本文对芯片结构和制备工艺进行了优化,制成了一款高分辨率、开启电压为3.5 V的单片集成式倒装结构的8 μm周期Micro-LED芯片。通过单次ICP刻蚀得到了尺寸符合设计要求的ITO,并实现了ITO与台面的自对准。通过增加HMDS处理来提高刻蚀掩膜的附着力,从而改善台面刻蚀的一致性和完整性。并且通过在台面刻蚀时预留台阶结构来垫高N型电极,解决了倒装芯片中P型电极与N型电极不等高的问题,从而提高该芯片与驱动芯片键合的成功率。本文对未来超小尺寸发光单元的Micro-LED的技术和产业发展将有一定的参考作用。