尿素合成塔不锈钢衬里更换技术及质量控制

2022-11-24李正方王会琼

李正方,王会琼

(1.云南大为制氨有限公司,云南 沾益 655338;2.云南大为化工装备制造有限公司,云南 沾益 655338)

尿素合成塔是斯那姆氨汽提尿素生产装置中最关键的设备之一,其结构为立式反应容器,由上、下封头,筒体和内件等构成。设备内直径 Φ1250 mm,高度约 30.6 m,筒体采用多层层板包扎结构,总壁厚为 84 mm,层板材料为 15 MnVR;衬里壁厚 6 mm,材料为316L-UG;盲层壁厚 6 mm,材料为 15 MnVR;上、下封头为单层半球形结构,材料为 19 Mn6,壁厚为 68 mm,上、下封头的内表面均衬有 6 mm 厚316L-UG不锈钢衬里。人孔内径为 Φ500 mm,人孔内表面和人孔盖耐蚀表面衬有厚度为 6 mm 的不锈钢衬里,衬里材质均为316L-UG;塔内安装12层塔盘,塔盘间距为 1900 mm。

设备经过二十多年运行后,塔内壁的衬里及焊缝出现不同程度的腐蚀减薄,经检测发现从塔顶部向下第1~3节筒体的衬里腐蚀减薄最为严重,必须进行更换修复[1]。合成塔主要设计参数及规格(见表1)。

表1 主要设计参数及规格

1 衬里腐蚀情况

1.1 上部衬里

从合成塔不锈钢衬里整体腐蚀情况来看,合成塔的中上部衬里腐蚀最为严重,测厚数据详见表2。合成塔的上部为温度的最高区域,而且该区域氨基甲酸铵的浓度相对也比较高,腐蚀最严重。经对尿素合成塔所有筒节衬里测厚,发现上部三个筒节衬里腐蚀最为严重,最薄处仅为 3.3 mm 厚,平均厚约为 3.6 mm。衬里原设计厚度为 6 mm,最大减薄量达到 2.9 mm(见表2)。经过测算合成塔衬里使用年腐蚀速率0.2~0.3 mm/a,衬里的腐蚀速率加快。其余衬里筒节壁厚平均在4.8~5.4 mm,大于计算厚度,还能满足安全使用要求[2]。

表2 合成塔测厚平均数据表

1.2 衬里焊缝

经检查发现,衬里纵、环焊缝边缘多处腐蚀呈刀口状,腐蚀主要在焊缝与母材的融合线上,沿着融合线向母材部分选择性腐蚀,焊接热影响区内母材腐蚀更为严重。由于历年来打磨补焊导致补焊焊缝缺陷及热影响区的衬里组织敏化,产生并加速了晶间腐蚀。焊缝上则发现多处针孔腐蚀,主要是焊缝内夹杂了气泡,当表层被腐蚀透以后,介质对焊肉针孔处腐蚀(见图1)。甲铵液对不锈钢晶间腐蚀的作用很强,若衬板固溶处理工艺不当,会析出碳化物产生严重的晶间腐蚀,手摸后晶粒脱落情况[2]。

图1 衬里刀口腐蚀

1.3 衬里金相组织

衬里采用的尿素级不锈钢(316-UG),因其组织均匀,各部位的腐蚀速度应基本一致。但在检查中发现,衬里表面颜色呈现出深灰色,并有大量金属颗粒粉末脱落。衬里表面较粗糙且有凹凸不平,部分衬里表面存在类似圆状突起(见图2)。经对衬里表面进行铁素体检测,铁素体质量分数为0.68%~1.3%,已超过标准要求(<0.6%)。衬里严重减薄凹陷处铁素体质量分数超标达1.3%,相对凸起约处为0.68%。尿素氨基甲酸铵液对奥氏体和铁素体不锈钢及其焊接接缝具有强烈的选择性腐蚀。由于衬里铁素体含量超标,在这些铁素体含量超标处,铁素体组织优先被腐蚀凹陷,而铁素体含量超标较小处腐蚀速率较慢厚度相对较厚。因此,在该衬里表面呈凹凸起伏状(见图2)。采用打磨抛光的方式去除粗糙表面再进行铁素体检测,但是检测结果同样。

图2 腐蚀严重的衬里表面

1.4 衬里最小厚度

根据工程设计标准 D10―AlOS―95,在考虑不失稳条件下,可用下式进行计算:

(1)

式中:δ为衬里厚度,mm;D为容积内径,mm(取 1250 mm);Et为金属温度下的弹性模数,MPa(取184×103MPa)。

按上式计算得出,衬里最小厚度约为 2.74 mm。

开车期间,由于衬里与壳体之间的热膨胀不同引起衬里翘曲的条件下,可用下式进行计算:

(2)

式中:δ为衬里厚度,mm;D为:容积内径,mm(取 1250 mm);t为:压力低于 0.6 MPa 时的最高温度(通常取 150 ℃);αL为温度为v时衬里材料的线膨胀系数(通常为1.7×10-31/℃);αS为温度为v时壳体材料的线膨胀系数(通常为1.16×10-31/℃)。

按上式计算出最小厚度约 2.93 mm。为确保设备使用安全,最小衬里壁厚t值应取两计算值的较大者,即取 2.93 mm。

尿素合成塔上部的三节衬里筒节最小壁厚为 3.3 mm,与计算出的最小壁厚 2.93 mm 较接近,设备安全运行存在非常大的安全隐患。下部衬里筒节壁厚在4.8~5.4 mm,根据历年合成塔衬里筒体测厚数据得出的腐蚀速率并结合计算出的衬里必须的最小厚度,其余筒节衬里还可继续使用。

2 衬里更换方案比较

塔体上部三节衬里筒节腐蚀减薄问题严重,经对检测及计算结果可知,为确保合成塔安全稳定运行,必须对此三节衬里进行更换。每个衬里筒节高 1900 mm,内径为 Ф1250 mm,总的更换面积为 22.37 m2。根据设备结构和衬里更换面积,有以下方案:

1)贴衬

贴衬方法是利用现有的旧衬里作为垫背,在其表面再贴一层新衬里。采用此方法的弊端是塔内径变小,导致塔盘间隙变小,原塔盘须修改外形尺寸才能安装。另外,因旧衬里表面腐蚀导致凹凸不平,按贴合度不大于 1 mm 的要求,新旧衬里之间的贴合度不易保证。特别是,在升温和卸压过程中,衬里因受过大压应力而失稳鼓包,导致衬里损坏。所以,此种方法仅适用于局部小面积的贴补,不宜用于大面积贴补。

2)拆除旧衬里更换新衬里

先拆除旧衬里再贴新衬里,此方法易保证衬里与承压壳体间的贴合间隙,并可以疏通和检查检漏孔,改善衬里的受力状况。因本设备结构较特殊,在不损伤设备主体结构的情况下,衬里只能从下封头上的人孔送入塔内。人孔直径 Φ500 mm,衬里须分瓣后才能送入塔内进行拼焊。由于拼接焊缝多,焊接工作量大,施工效率低。

若采用损坏设备主体,即将上封头沿焊缝线切割取下,待旧衬里拆除,新衬里更换完毕后再重新组焊封头。此方法的优点是更换的衬里质量容易保证,缺点是封头切割需要专用工具,焊后需对焊缝按原设计图样要求进行无损检测和局部热处理,施工工期较长,适合一次性更换全部衬里。

本次只更换塔体上部三个衬里筒节,面积较小。结合成本和工期的综合考虑,优先考虑不损伤设备主体结构,衬里只能从下封头上的人孔送入塔内进行更换。

3 衬里更换及修复关键质量控制

1)材料选用[3]

①新衬里材料选用尿素级不锈钢316LMod(724L),板厚为 6.0 mm。

②手工电弧焊焊条选用牌号为OK310Mo-L,规格为 Ф3.2 mm 和 Ф4.0 mm;手工氩弧焊焊丝选用SANDVIK R25-22-2LMn,规格为 Ф2.4 mm。

2)衬里板预制

根据设计图样预制新衬里,每圈分3片,每片弧长 1320 mm(下料时需留有约 10 mm 的余量),宽度不得超过 490 mm,总片数根据实际贴衬的范围确定;新衬里坡口环焊缝加工成20°、纵焊缝坡口加工成30°的内坡口后,预制成半径为R619的弧板,卷制后对新衬里板做酸洗钝化处理。

采用专用的包装箱,对制作合格的衬里板进行分层包装并作好标记,包装要严密,防止在吊装和运输当中造成磕碰、划伤,防止铁离子和氯离子等对衬里产生污染。

3)衬里拆除及衬垫槽打磨

拆除衬里交应先拆除贴衬区域的塔盘,并对塔盘进行编号,标记须保证在施工期间清晰可见。在贴衬区域利用塔盘和支撑工装作为施工平台,采用碳弧气刨和砂轮沿切割线去除需要贴衬里处旧衬里盖板和贴衬里区域的塔板支架,切下的盖板分割成小片从人孔吊出塔外,塔板支架切除后,需采用砂轮打磨清理焊缝并尽量把盖板下面的原衬里(没有腐蚀减薄)打磨与其相邻部位衬里平齐。

衬里拆除采用自上而下进行,拆除后逐段对筒体进行打磨处理(包括打磨衬垫槽、清理气刨及焊接飞溅等),旧衬里拆除采用碳弧气刨+砂轮片切割的方法,切割时尽量避免伤到碳钢壳体表面(碳弧气刨保留1~2 mm 不刨,采用砂轮片切割保留部分),并防止污染、堵塞检漏孔。衬里更换前需在原衬里上标识好贴衬位置检漏孔,并对塔体上检漏系统进行恢复、疏通。在新衬里内壁上加工出R 2.5 mm、深 2 mm 的纵、环检漏槽,采用电钻在每片贴衬里对应的原衬里上钻两个 Ф6 mm 小孔,使之与原检漏系统贯通。

在新衬里焊缝对应的碳钢承压壳体上打磨出衬垫槽,衬垫槽深度 1.5 mm,宽 25 mm,要求圆滑过渡,以减小应力集中。新衬里组对前,在环、纵焊缝背面安装宽度 15 mm,厚度 1 mm,材质为316 Lmod的衬垫板,衬垫板两边应打磨成弧形,以利于弧形衬垫槽贴紧并确保整个筒节的衬里贴板相连通,便于氨检漏试验。

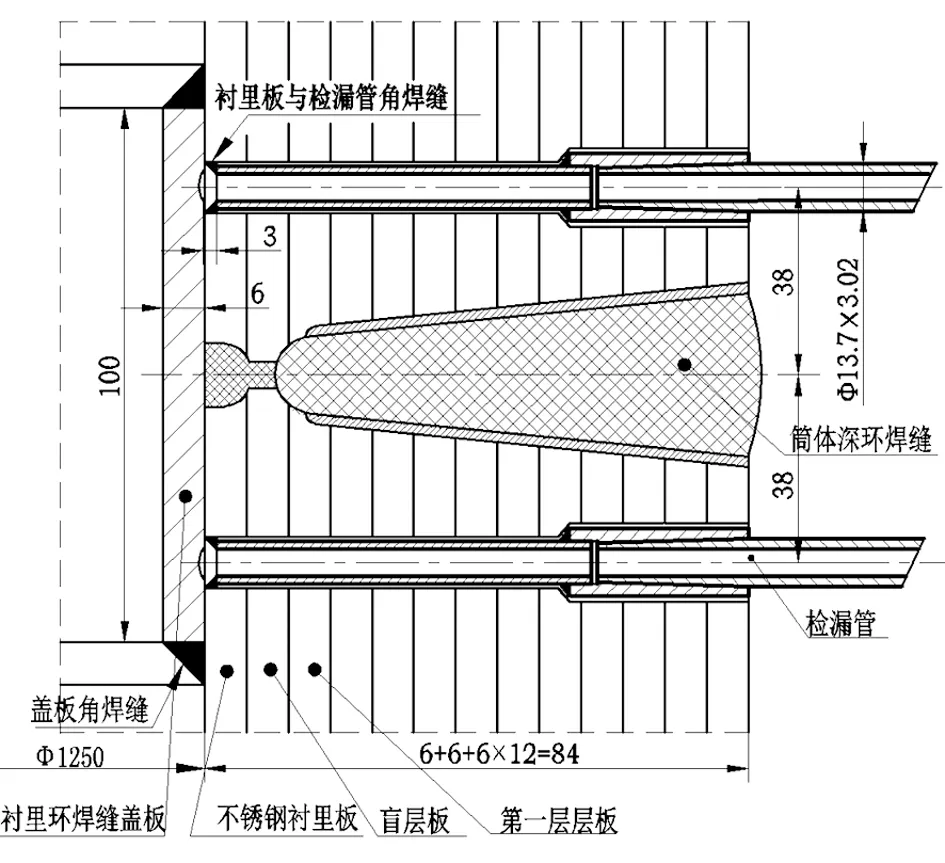

4)合成塔检漏系统改造

原合成塔的筒体每条环焊缝的盖板角焊缝处设有316L材料的检漏管共56根。在壳体环焊缝上下各 Ф38 mm 处,分别开两个检漏孔。由壳体外向内钻 Ф14.5 mm 的孔,孔内插入 13.7 mm×3.02 mm 的不锈钢管,不锈钢管与衬里焊死,焊后将衬里盖板密封焊(见图3)。衬里检漏是采用环缝盖板加角焊缝结构形式,衬里环缝可以进行检漏,但是纵缝不能进行检漏,存在一定的安全隐患。另外,本次合成塔更换衬里是由人孔进入塔内,焊缝数量增加约四倍,而焊缝数量增加将导致焊缝泄漏的几率增大。因此,利用更换衬里时对检漏系统进行改造重建,一旦尿素合成塔衬里环、纵焊缝出现泄漏时,能够及时发现就可以避免或减少安全事故[4]。

图3 原设计检漏系统结构

刨除旧衬里后,在盲层板内壁表面上加工出纵向和环向的沟槽作为检漏槽,使新检漏槽与原有的检漏槽贯通(见图4),对原检漏系统进行疏通并形成一个新的检漏系统。在盲层板内壁表面加工检漏槽不影响设备筒体承压强度,在合成塔强度计算时,衬里层及盲层板都不计入受力厚度。

图4 改进后检漏系统结构

5)新衬里的装配与焊接

在新衬里组对前先按原设计中衬里上的接管、温度计套管等方位开孔,并打磨焊接坡口。贴衬从下向上进行,根据衬里板的板宽划水平线,作为装配辅助基准线,将已预制好的衬里板吊入塔中进行组焊,纵、环焊缝均采用氩弧焊焊接。衬里贴板和基层板夹层内不存在残余空气,避免装置停车排放时衬里贴板可能出现膨胀失稳现象,衬里贴板之前,须将每个筒节的所有检漏孔疏通。衬里组装时,用专用工装撑紧衬里,然后点固、焊接,组焊时要求接头部位须最后贴紧,以保证衬里与承压壳体充分贴紧,新衬里板的局部不贴合间隙应≤1 mm。然后再按上述方法进行上一节衬里组焊(衬里环、纵缝焊接接头见图5)。

图5 衬里筒体环、纵缝焊接接头

新衬里与旧衬里筒节环焊缝接头处,因旧衬里筒体下环缝无法打磨衬垫槽,故垫板可直接嵌入原衬里下面。焊接前,先打磨成20°外坡口,对旧衬里坡口做着色(PT)检测无裂纹等缺陷后,按照衬里环焊缝焊接工艺完成组焊。

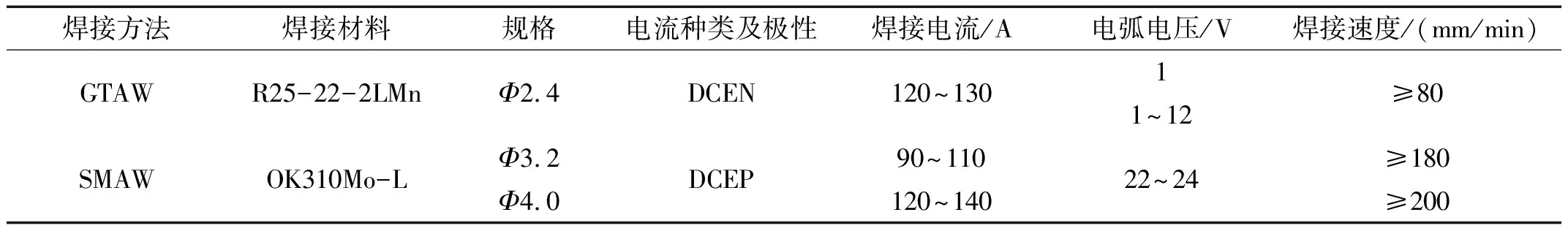

施焊要求:焊接工艺应严格按经焊接工艺评定合格的,焊工须有相应焊工资质,焊材须经复验合格。纵焊缝采取“氩弧焊+手工电弧焊+氩弧焊”的焊接工艺,环焊缝采取“氩弧焊+手工电弧焊”的焊接工艺,焊缝错边量≤1 mm。焊接参数见表3。

表3 衬里环缝、纵缝焊接参数

组装、焊接衬里时,最后一块衬里板按实际尺寸下料,使熔敷金属尽可能少,以减小焊接带来的收缩变形。焊接顺序采用先焊接纵缝,再焊接环缝。为保证焊接质量,所有焊缝均采用手工氩弧焊打底,每道焊缝焊完后应仔细检查、磨去收弧坑,焊缝焊完后着色(PT)检测,铁素体含量检查。在焊接过程中,要严格按照焊接工艺规程施焊,焊接过程始终遵循小的线能量输入,控制焊接电流及焊接速度,防止热量输入过大造成焊缝的耐腐蚀性能下降并严格控制层间温度,并做好起弧、收弧处的技术处理。衬里更换完毕后,须对衬里板面、隔离槽堆焊层及所有衬里焊缝做宏观检查,并对堆焊层及焊缝进行着色(PT),检测标准NB/T47013-2015 I级合格;铁素体(FT)检测,铁素体质量分数应≤0.6%。

6)衬里修复

衬里表面若有较小的蚀坑、蚀沟及表面裂纹,需打磨去除,边缘要圆滑过渡;打磨深度≤2 mm,然后进行补焊。衬里局部有大面积腐蚀的,通过打磨、抛光、钝化的方法处理,以减缓腐蚀。打磨时,应采取措施防止衬里过热,不得出现氧化变色现象,并用角磨机布沙轮机械抛光。

衬里焊缝的修复,包括原衬里焊缝、塔板支架角焊缝、接管焊缝及封头堆焊层的修复,其修复的方法与衬里表面修复是一致的。对焊缝上肉眼可见底且深度很浅的气孔、未熔合孔隙、腐蚀孔洞,可不做处理。若较深,可以局部打磨,边缘应圆滑过渡,打磨深度 ≤2 mm 的可以不补焊。打磨深度 >2 mm 但未穿透耐蚀层的,可以用R25-22-2LMn焊丝氩弧焊补焊。对出液管弯头处腐蚀的焊缝,采用氩弧焊+手工电弧焊补焊,腐蚀减薄的塔盘支架采用手工电弧焊。对所有修复处进行表面着色和铁素体检测,铁素体质量分数≤0.6%,检查不合格的应重新打磨补焊,对缺陷打磨的范围及焊接次数应尽量少,并尽量采取小范围内补焊。

7)衬里检验及验收[5]

①衬里氨渗漏试验

试验方案根据 HG/T20584附录A 压力容器氨检漏试验方法A进行。即先通入氨气使压力(表压)逐渐升到 2.5 kPa,保压 12 h 后在衬里焊缝上贴上显色剂酚酞试纸检漏,无红色产生即为合格,在通氨前后注意用氮气置换干净。经检验未见漏点,试验一次性合格。

②设备耐压试验

衬里氨泄漏试验合格后,对设备进行整体水压试验,应严格控制水中氯离子质量浓度≤25 mg/L,水温不得低于 15 ℃。按标准GB/T150-2011要求缓慢升压至设计压力(16.7 MPa),确认无泄漏后继续升压至水压试验压力 21 MPa,保压 30 min,然后降至设计压力,保压足够时间对设备进行检查,无泄漏,无可见变形和异常声响为合格,经检验设备水压试验合格。

水压试验合格后,为了确保焊缝还应对衬里焊缝表面进行着色检测,检验合格后。对衬里表面进行酸洗钝化处理,并采用蓝点法检测,以无蓝点为合格。经一系列相关检测及检验均达到相关要求,证实所采用的衬里更换方法是切实可行的。

4 结语

通过对尿素合成塔衬里更换的关键工序及其质量控制要点严格把关,自衬里更换后投用运行状况良好。实践证明,该种衬里更换技术是可行,可为类似产品施工提供借鉴。